Способ прямого нанесения слоя покрытия

Иллюстрации

Показать всеИзобретение относится к способу получения пленкообразных затвердевающих веществ из первоначально текучих исходных веществ. Способ осуществляется путем нанесения слоя, состоящего из исходных веществ, на непрерывно движущийся инертный носитель, представляющий собой часть устройства, на участке нанесения. С помощью дозирующего устройства устанавливают толщину нанесенного на носитель слоя исходных веществ. Носитель с нанесенным на него слоем подает слой веществ в отделенное от участка нанесения устройство для сушки. Затем высушенный слой веществ отделяется от носителя или его отделяют от носителя, достигаемый при этом технический результат заключается в большей экономичности способа и получении материала с незначительными отклонениями в толщине. 7 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способу получения пленок из затвердевающих веществ, которые первоначально представляют собой текучие исходные вещества, в предназначенном для этого устройстве и к предназначенному для этого устройству.

Эти вещества представляют собой, например, фармацевтические композиции, которые, будучи сначала в жидком состоянии, переходят в твердое состояние. В их состав могут, например, входить вещества с фармакологической активностью и/или душистые вещества. При высушивании эти массы затвердевают или, соответственно, становятся гелеобразными, например они густеют и становятся твердыми. Конечный продукт в виде пленки может быть при этом эластичным или способным к пластической деформации.

Из заявки на патент ФРГ A1 10121972 известна сушильная камера, в которой высушивают текучее вещество, нанесенное на аналогичный бумаге несущий материал в виде полосы с полиэтиленовым покрытием. Этот аналогичный бумаге несущий материал дорог, а использовать его можно только один раз. Существует также опасность того, что на него могут садиться насекомые и осаждаться другие загрязнения.

Из патента США №4562020 известен способ сушки содержащих глюкозу растворов на бесконечной полосе из полимерного материала. Толщина пленки, которую после сушки отделяют от полосы из полимерного материала, колеблется в широких пределах.

Из патента США №4306059 известен способ получения пленки, в соответствии с которым жидкое вещество наносят на предварительно нагретый хромированный цилиндр.

В соответствии с изложенным в основу настоящего изобретения положена задача по разработке экономичного способа и недорогого устройства для получения пленкообразных, затвердевающих в виде геля веществ из текучих исходных веществ с незначительными отклонениями в толщине материала.

Поставленная задача решается в соответствии с признаками, представленными в п.1 формулы изобретения. Для этого наносят слой из исходных веществ на непрерывно движущийся носитель из инертного материала, представляющий собой часть устройства. Толщину слоя исходных веществ на носителе устанавливают с помощью дозирующего устройства. После этого носитель с нанесенным на него слоем веществ проходит через высушивающее устройство. После окончания процесса сушки слой высушенных веществ сам отделяется от носителя или его отделяют от носителя.

По ходу процесса инертный носитель контактирует с исходными веществами, но не реагирует с ними. Материал носителя в результате этого контакта не подвергается агрессивному воздействию и не изменяется ни химическим путем, ни физическим или биологическим путем.

Носитель может представлять собой, например, вращающийся цилиндр или движущуюся транспортерную ленту, на которые наносят исходное вещество или которые принимают на себя исходное вещество. После сушки вещества на носителе оно само отделяется от носителя или же оно может быть отделено от носителя. Носитель после этого не нуждается в обработке и может быть сразу снова использован для нанесения новых исходных веществ.

Толщину покрывающего носитель слоя устанавливают с помощью дозирующего устройства. Дозирующее устройство может представлять собой, например, регулируемое выпускное отверстие расходной емкости, это может быть дозирующий валок и так далее. При использовании дозирующего валка, например, регулируют зазор между ним и инертным носителем. На инертном носителе образуется покрытие, толщина которого по крайней мере приблизительно постоянна. Конечный продукт имеет равномерную толщину. Отклонения по толщине пленки в продольном и в поперечном направлениях незначительны.

В соответствии с данным способом нет необходимости в приобретении расходного материала, от которого после проведения процесса надо было бы избавляться затратным способом. Благодаря этому данный способ экономичен, особенно при интенсивном использовании производственных установок.

Другие особенности изобретения отражены в подпунктах и в следующем далее описании схематически представленных вариантов его реализации.

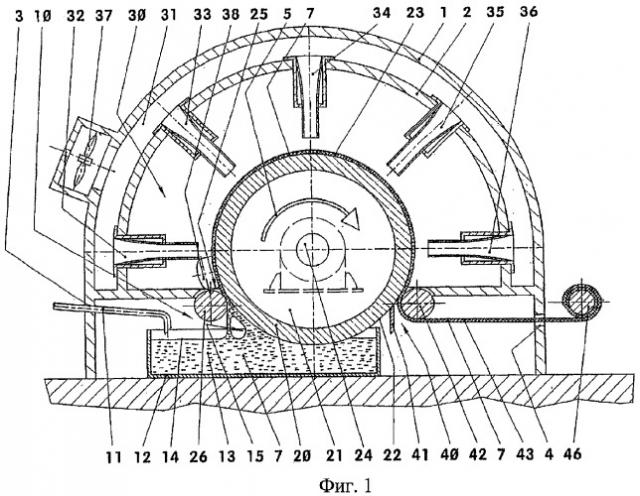

Фиг.1: сечение устройства для получения пленкообразных веществ.

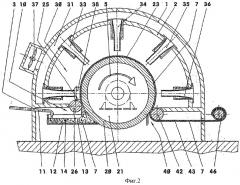

Фиг 2: сечение устройства с другой конструкцией ванны для вещества.

Фиг.1 демонстрирует сечение устройства для получения пленкообразных веществ (7, 43) из текучего исходного вещества (7, 13).

Устройство установлено в стационарном внешнем корпусе (1) и включает участок нанесения (10), носитель (20), устройство для сушки (30) и участок отделения (40).

В участке нанесения (10) текучее исходное вещество (7, 13) подают на носитель (20) в виде слоя вещества (7, 23) и дозируют его с помощью дозирующего устройства (25). В устройстве для сушки (30) слой вещества (7, 23) высушивается. На участке отделения (40) он в виде пленки отделяется от носителя (20) или его отделяют от носителя и в виде пленкообразного вещества (7, 43) направляют на последующую переработку.

Участок нанесения (10) включает, например, подающую линию (11), через которую используемое текучее исходное вещество (7, 13) направляют в расположенную в корпусе (1) расходную емкость (12). Текучее исходное вещество (7, 13) может, например, содержать до 40% твердого вещества.

Вместо того, чтобы подавать исходное вещество (7, 13) с помощью питающей линии (11), его можно непосредственно загружать в расходную емкость (12) и устанавливать ее после этого в корпусе (1). Можно также представить себе использование отдельной емкости, соединенной с расходной емкостью (12).

Носитель (20) представляет собой, например, цилиндр (20) из металлического конструкционного материала, который не вступает в химические реакции и устойчив в физическом отношении. Этот конструкционный материал может быть представлен нержавеющей сталью.

Цилиндр (20) представляет собой, например, полый цилиндр. Его внешний диаметр составляет, например, около 3 метров, его длина в направлении, перпендикулярном направлению подачи (5), около 1,8 метра. На торцевой стороне находится не изображенное здесь приводное устройство. Оно включает, например, электромотор, который, например, через привод с высоким передаточным числом приводит в движение цилиндр (20).

Внутренний объем (21) цилиндра (20) может иметь отверстие для греющего газа (24), через которое, например, для внутреннего обогрева цилиндра (20) может быть подведен подогретый воздух.

Устройство для сушки (30) включает компрессор (37) и не изображенный нагреватель, а также распределительный канал (31), который расположен между внешним корпусом (1) и внутренним корпусом (2). Во внутреннем корпусе расположены, например, пять патрубков (32-36). Каждый из этих патрубков (32-36) направлен к центру цилиндра (20), то есть они перпендикулярны к каждой отдельной мыслимой тангенциальной плоскости на поверхности (22) цилиндра. Длина каждого отдельного патрубка (32-36) в направлении, поперечном по отношению к направлению подачи, соответствует, по крайней мере приблизительно, длине цилиндра (20). Через канал для распределения воздуха (31) и патрубки (32-36) принудительно подают среду для высушивания от компрессора до по крайней мере слоя вещества (7, 23) и отводят ее через выпускное отверстие (38). После этого среда для высушивания снова может быть подведена к компрессору (37), например, через устройства для увлажнения или для удаления влаги из среды для высушивания.

Канал для распределения воздуха (31) может быть составным. Так, например, каждый из патрубков (32-36) может снабжаться специально подготовленной средой для высушивания. Протекающая через отдельные патрубки (32-36) среда для высушивания может тогда, например, различаться по объемной скорости подачи и/или по температуре.

Участок отделения (40) включает, например, устройство для отделения (41), снимающее слой вещества (7, 23) с цилиндра (20), и направляющий валок (42). Устройство для отделения (41) имеет, например, форму ножа и образует с предполагаемой тангенциальной плоскостью на поверхности (22) цилиндра (20) острый угол.

Перед началом получения пленкообразного вещества (7, 43) питающая емкость (12) заполнена текучим исходным веществом (7, 13) так, чтобы поверхность (22) цилиндра (20) контактировала с поверхностью (14) исходного вещества (7, 13) или чтобы она была погружена в него.

После запуска приводного механизма цилиндр (20) вращается, например, с постоянным числом оборотов. Линейная скорость поверхности (22) цилиндра (20) составляет тогда, например, 10 м/мин.

Текучее исходное вещество (7, 13) захватывается вращающимся цилиндром (20) из питающей емкости (12) за счет сил смачивания, удерживается на нем в виде покрытия и вращается вместе с цилиндром (20).

В области участка нанесения (10) расположено дозирующее устройство (25). Оно включает дозирующий или калибровочный валок (26), например ракельный валок (26). Расстояние от этого ракельного валка (26) до цилиндра (20) регулируется. Этим ракельным валком (26) захваченное исходное вещество (7, 13) равномерно распределяется по поверхности (22) цилиндра (20). Избыток исходного вещества (7, 13) падает каплями, например, на ракельную решетку и снова стекает в расходную емкость (12).

В зависимости от длины цилиндра (20) дозирующий валок (26) может поддерживаться одним или несколькими опорными подшипниками. Благодаря этому предотвращается неравномерность в толщине слоя вещества (7, 23) в результате прогиба дозирующего валка (26). Не исключено также параллельное расположение нескольких дозирующих валков (26).

Остающееся на цилиндре (20) покрытие представляет собой слой вещества (7, 23) постоянной толщины, равной, например, приблизительно 0,3 мм, который удерживается на цилиндре (20). По мере дальнейшего вращения цилиндра (20) слой вещества (7, 23) поступает в устройство для сушки (30). Устройство для сушки отделено от расходной емкости (12), например, горизонтально расположенной стенкой корпуса.

В устройство для сушки (30) с помощью компрессора подают через распределительный канал нагретую, например, до 95°С среду для высушивания, например это сухой воздух. Через патрубки (32-36) среда для высушивания подается в перпендикулярном направлении на слой вещества (7, 23) и в соответствующем случае на сборник. При этом слой вещества (7, 23) обезвоживается и подсушивается до остаточной степени влажности. Слой вещества (7, 23) застывает, превращаясь в гель.

При раздельном питании патрубков (32-36) процесс сушки может, например, регулироваться так, чтобы в области первого патрубка (32), например, уходило больше влаги, чем в области последнего патрубка (36) или наоборот.

С уменьшением влажности в слое вещества (7, 23) его сцепление, например, с цилиндром (20) снижается. После окончания процесса сушки по достижении специфичной для вещества остаточной влажности слой вещества (7, 23) отделяется от цилиндра (20). В соответствующем случае начальный участок слоя вещества (7, 23) может быть снят с цилиндра (20) с помощью отделяющего устройства (41). Отделенный от цилиндра (20) слой вещества (7, 23) представляет собой теперь вещество (7, 43) в виде пленки и в виде фольги. С помощью направляющего валка (42) его подают на наматывающий валок (46). С него пленкообразное вещество (7, 43) поступает на дальнейшую переработку, например его разрезают и нарезают.

Цилиндр (20) может нагреваться с внутренней стороны. Благодаря этому процесс сушки вещества (7, 23) на цилиндре (20) может быть ускорен, при этом также улучшается отделение пленкообразного вещества (7, 43) от цилиндра (20).

Число оборотов цилиндра (20) может быть фиксированным или регулируемым. Так, например, в случае установки, на которой получают разные вещества (7), для каждого вещества (7) подбирают специфичные именно для него линейные скорости вращения окружности. Тогда пленкообразное вещество (7, 43) приобретает требуемые в каждом отдельном случае химические и физические свойства.

На фиг.2 представлена установка с другой ванной для вещества. Расходная емкость (12) в данном случае расположена в четвертом квадранте валка (20). Со стороны, направленной к цилиндру (20), расходная емкость (12) открыта и в результате этого текучее исходное вещество (7, 13) притекает непосредственно к цилиндру (20). Ванна для исходного вещества (7, 13) плоская, поэтому исходное вещество (7, 13) остается в расходной емкости (12) лишь на короткое время между вытеканием из подводящей линии (11) и нанесением его на цилиндр (20). Благодаря этому минимизируется опасность испарения летучих составляющих частей из исходного вещества (7, 13) и снижается опасность разложения исходного вещества (7, 13).

Список обозначений

| 1 | Внешний корпус |

| 2 | Внутренний корпус |

| 3 | Отверстие в корпусе |

| 4 | Отверстие в корпусе |

| 5 | Направление движения |

| 7 | Вещество |

| 10 | Участок нанесения |

| 11 | Линия подачи |

| 12 | Расходная емкость |

| 13 | Текучее исходное вещество |

| 14 | Поверхность (13) |

| 15 | Нанесение слоя |

| 20 | Носитель, цилиндр |

| 21 | Внутреннее пространство (20) |

| 22 | Внешняя поверхность (20) |

| 23 | Слой вещества |

| 24 | Отверстие для греющего газа |

| 25 | Дозирующее устройство |

| 26 | Дозирующий валок, валок для снятия избытка, ракельный валок |

| 30 | Устройство для сушки |

| 31 | Распределительный канал |

| 32-36 | Патрубки |

| 37 | Компрессор |

| 38 | Отверстие для отвода газа |

| 40 | Участок отделения |

| 41 | Устройство для отделения |

| 42 | Направляющий валок |

| 43 | Пленкообразное вещество |

| 44 | Наматывающий валок |

1. Способ получения пленкообразных затвердевающих веществ (7, 43) из первоначально текучих исходных веществ (7, 13) в предназначенном для этого устройстве путем нанесения слоя, состоящего из исходных веществ (7, 13), на непрерывно движущийся инертный носитель (20), представляющий собой часть устройства, на участке нанесения (10), при этом с помощью дозирующего устройства (25) устанавливают толщину нанесенного на носитель (20) слоя исходных веществ (7, 13), при этом носитель (20) с нанесенным на него слоем подает слой веществ (7, 23) в отделенное от участка нанесения (10) устройство для сушки (30), и при этом высушенный слой веществ (7, 43) отделяется от носителя (20) или его отделяют от носителя (20).

2. Способ по п.1, отличающийся тем, что на цилиндр (20) наносят слой исходных веществ (7, 13).

3. Способ по п.2, отличающийся тем, что цилиндр (20) вращается с постоянной линейной скоростью окружности.

4. Способ по п.2, отличающийся тем, что цилиндр (20) обогревается с внутренней стороны.

5. Способ по п.3, отличающийся тем, что вращающийся цилиндр (20) контактирует с текучим исходным веществом (7, 13) в расходной емкости (12) и покрывается им за счет смачивания, а избыточное исходное вещество (7, 13) удаляется с помощью дозирующего устройства (25).

6. Способ по п.1, отличающийся тем, что в устройство для сушки (30) принудительно подают высушивающую среду, которая поступает на покрытый слоем носитель (20) перпендикулярно.

7. Способ по п.6, отличающийся тем, что подаваемую высушивающую среду подводят через не менее чем два патрубка (32-36), направленных перпендикулярно к носителю (20).

8. Способ по п.7, отличающийся тем, что объем потока и/или температура подаваемой из не менее чем двух патрубков (32-36) высушивающей среды различаются.