Устройство для непрерывного изготовления труб из композиционно-волокнистого материала

Иллюстрации

Показать всеИзобретение может быть использовано при производстве труб из армированных пластмасс и других изделий. Устройство для непрерывного изготовления труб из композиционно-волокнистого материала в виде самоподающей оправки содержит блок секторов, формирующий внутреннюю поверхность труб, и состоящий из нескольких пар диаметрально противоположных секторов и опор, располагаемых во внутренней полости блока и жестко связанных с каждым сектором из пары, причем каждая пара секторов имеет возможность совершать возвратно-поступательное движение в осевом направлении на величину осевого хода секторов с помощью приводного механизма независимо от других пар. Число сопрягаемых поверхностей в опорах равно числу секторов. В указанном устройстве сопрягаемые поверхности опор и секторов в поперечном сечении выполнены в виде дуг окружностей, имеющих общий центр на окружности диаметром больше диаметра поперечного контура опоры. Жесткое скрепление каждой опоры с парой секторов производится с помощью одной детали крепления, например, болтом или штифтом. Расстояние вдоль оси между двумя соседними опорами выбирается больше суммы толщины опоры и осевого хода секторов на величину гарантированного осевого зазора между опорами. Геометрические параметры сопрягаемых поверхностей опоры выполнены таким образом, чтобы обеспечить требуемый тангенциальный зазор между двумя соседними секторами, например, в пределах 0,3-0,6 мм после механической обработки наружной поверхности блока секторов. Отверстия в секторах для соединительных элементов закрыты пробками, имеющими наружную поверхность, совпадающую с наружной поверхностью блока секторов. Технический результат при использовании заявленного устройства обеспечивает существенное увеличение жесткости блока секторов и улучшение технологичности конструкции. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к машиностроению, преимущественно химическому, и может быть использовано, например, при производстве труб из армированных пластмасс и других изделий.

Известно устройство для непрерывного изготовления стеклопластиковых труб, описанное в книге «Изготовление стеклопластиковых труб» авторов Г.Я.Андреев и др. издательства Харьковского ордена трудового красного знамени государственного университета имени А.М.Горького, Харьков, 1964 г., стр.58, которое обеспечивает образование полого цилиндра на жестком цилиндрическом теле, состоящем из отдельных элементов, перемещающихся вдоль этого тела с постоянной и одинаковой скоростью, при этом каждый элемент поочередно совершает цикл, состоящий из рабочего движения вперед и быстрого возврата в исходное положение. Устройство содержит кулачок (копир), контактирующий с элементами (секторами), расположенными в прорези корпуса. Сектора контактируют с жестким цилиндрическим телом через подшипники качения или скольжения. Описанные элементы конструкции устройства образуют оправку, на наружной поверхности которой осуществляется формирование полого цилиндра.

Недостатками данного устройства является сложность конструкции, наличие множества трущихся элементов, износ этих элементов при эксплуатации и недостаточная жесткость секторов, приводящая к искажению формы наружной поверхности оправки.

Известно устройство для непрерывного изготовления труб согласно патенту РФ №2309043, опубликовано 2007.10.27. Устройство представляет собой оправку, содержащую вал и секторные элементы. Отличительными признаками этой оправки является то, что пространственно разнесенные секторные планки скреплены в три блока, первый из которых неподвижно скреплен с валом, а второй и третий расположены между секторными планками первого с возможностью возвратно-поступательного перемещения и скреплены с отдельными толкателями, входящими внутрь вала. Объединение нескольких секторов в отдельные блоки несколько упрощает конструкцию оправки. Однако функциональная надежность этой конструкции вызывает значительные сомнения. К трубе, наматываемой на оправку, приложены усилия трения от трех блоков секторов, имеющих различную направленность. В тот момент, когда один из подвижных в осевом направлении блок секторов совершает возвратное (обратное подаче) движение, труба неизбежно должна остановить осевое движение, так как силы трения от этого блока и блока, неподвижного в осевом направлении, парируют усилие от блока, совершающего осевое движение в направлении подачи.

Наиболее близким по конструкции с заявляемым устройством является устройство для непрерывного изготовления труб из армированных пластмасс по патенту №2116888 (опубл. 1998.08.10), выбранное в качестве прототипа. Оно включает в себя смонтированные на станине консольную вращающуюся оправку, укладчик армирующего материала, узел подачи связующего, полимеризационные камеры и дополнительную опору, причем оправка выполнена как продолжение приводного вала и содержит блок секторов, соединенный с приводным валом с возможностью смены, при этом консольная часть блока секторов образует внутреннюю полость, в которой размещены опорные внутренние элементы, а опорные внутренние элементы выполнены либо из чередующихся шаров и многогранников, число граней которых равно числу секторов в блоке, либо из многогранников, при этом общая длина опорных внутренних элементов вдоль оси консольной части блока секторов составляет 10-30% от длины консольной части блока секторов, диаметрально противоположные сектора жестко соединены.

Основным недостатком прототипа является то, что сопряжение секторов с опорой происходит по плоскостям многогранника. В случае скрепления опоры с парой секторов с помощью одного болта или штифта эта опора имеет возможность проворачиваться относительно оси детали крепления. Поэтому опорный элемент к секторам требуется скреплять с помощью двух деталей крепления, разнесенных на некотором расстоянии вдоль оси устройства. Это обстоятельство обусловливает большую толщину опор и в конечном виде большее осевое расстояние между двумя соседними опорами, скрепленными с одним сектором. Во время изготовления трубы от усилий натяжения армирующих волокон сектора оправки прогибаются в промежутке между опорами, соединенными жестко с секторами, и первоначальный зазор с поверхностями других опор выбирается, искажая форму наружной поверхности оправки. В результате образования местных обратных конусностей на оправке, она оказывает повышенное сопротивление возвратно-поступательному движению, что приводит к дополнительным затратам энергии приводов оправки, появлению внутренних напряжений в композитном материале трубы, а также к износу конструктивных элементов оправки.

Число опорных элементов в известном устройстве определяется, исходя из соотношения их суммарной длины, составляющей диапазон от 10 до 30% от длины консольной части блока секторов. Это соотношение не связано с таким конкретным геометрическим параметром устройства, как толщина опор и осевой зазор между опорными элементами во время возвратно-поступательного движения секторов. Отсутствие такой связи приводит к увеличенному расстоянию между двумя соседними опорами жестко связанными с парой секторов, что влечет за собой пониженную жесткость сектора на изгиб и все отрицательные последствия от этого, перечисленные выше.

Известное устройство обладает недостаточной технологичностью. Сектора требуют тщательной подгонки между собой по ширине до механической обработки в сборе, что ведет к повышению трудоемкости изготовления. Опорные элементы контактируют с секторами по плоским граням, точность положения которых обеспечить труднее, чем точность цилиндрических поверхностей. Кроме того, наличие множества элементов крепления опорных элементов с секторами приводит к дополнительным трудозатратам изготовления и сборки.

Предлагаемым изобретением решается задача увеличения жесткости устройства, приводящего к стабильной наружной конфигурации оправки, уменьшению энергии на привод возвратно-поступательного движения секторов, повышению износостойкости устройства, улучшению качества выпускаемых труб. Устройство также решает задачу снижения трудоемкости изготовления и себестоимости.

Для достижения указанного технического результата используется устройство для непрерывного изготовления труб из композиционно-волокнистого материала в виде самоподающей оправки, содержащей блок секторов, формирующий внутреннюю поверхность труб, и состоящий из нескольких пар диаметрально противоположных секторов, сопрягаемых с опорами, располагаемыми во внутренней полости блока, причем число сопрягаемых поверхностей в опорах равно числу секторов, а каждая опора жестко связана только с одной парой секторов таким образом, чтобы пара секторов была способна совершать возвратно-поступательное движение в осевом направлении на величину осевого хода секторов с помощью приводного механизма независимо от других пар.

Отличительными признаками указанного устройства по сравнению с устройством-прототипом является то, что сопрягаемые поверхности опор и секторов в поперечном сечении выполнены в виде дуг окружностей, имеющих общий центр на окружности диаметром больше диаметра поперечного контура опор, жесткое скрепление каждой опоры с парой секторов производится с помощью одной детали крепления, например винтом или штифтом, а расстояние вдоль оси между двумя соседними опорами больше суммы толщины опоры и осевого хода секторов на величину гарантированного осевого зазора между пластинами.

Точность положения цилиндрических опорных поверхностей выполнить более просто, чем точность положения плоских поверхностей, благодаря чему достигается минимальный и стабильный зазор в радиальном направлении между опорами и секторами, не связанными жестко с этими опорами (в пределах 0,1-0,2 мм). За счет подбора геометрических параметров сопрягаемых поверхностей опор и секторов можно обеспечить стабильно малую величину зазора ΔT в тангенциальном направлении между двумя соседними секторами после механической обработки блока секторов по наружной поверхности без подгонки секторов по их ширине. Рекомендуемая величина этого зазора для диаметров оправки от 50 до 150 мм составляет 0,3-0,6 мм.

Отверстия в секторах для соединительных элементов закрыты пробками, имеющими наружную поверхность, совпадающую с наружной поверхностью блока секторов.

Благодаря наличию перечисленных признаков создано устройство, в котором существенно увеличена жесткость блока секторов и улучшена технологичность конструкции.

Предлагаемая конструкция устройства иллюстрируется чертежами, представленными на фигурах 1-4.

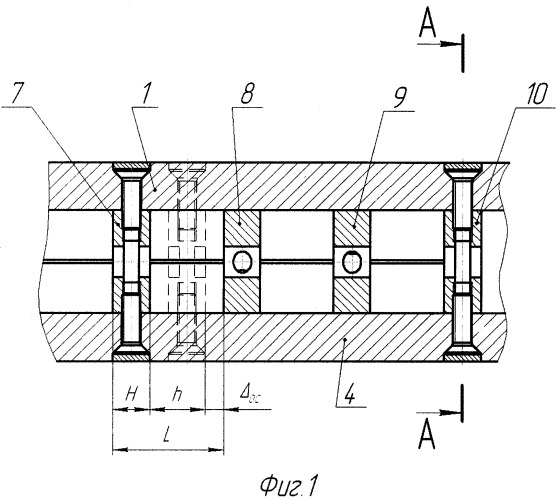

На фиг.1 показано продольное сечение устройства.

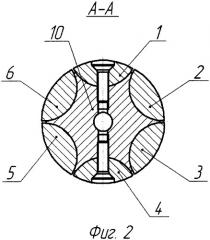

На фиг.2 показано поперечный разрез А-А устройства.

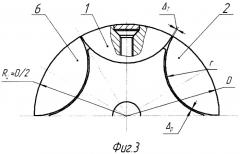

На фиг.3 показан механизм обеспечения требуемого окружного зазора между секторами.

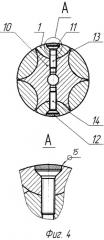

На фиг.4 показано крепление опоры к секторам.

На фиг.1 показан продольный разрез заявляемого устройства. Во внутренней полости блока секторов образована полость, в которой размещены опоры секторов. В разрезе показаны опоры 7, 8, 9 и 10. Все они располагаются последовательно вдоль оси оправки. В разрезе показаны также диаметрально противоположные сектора 1 и 4. Они жестко скреплены с опорами 7 и 10 и свободно контактируют с опорами 8 и 9. Осевое расстояние L между соседними опорами равно:

L=h+H+ΔOC,

где Н - толщина опоры в осевом направлении блока секторов;

h - величина хода секторов (шаг копира);

ΔOC - величина гарантированного осевого зазора.

Величина гарантированного осевого зазора между опорами обычно равна 2…5 мм.

Крепление опоры с сектором осуществляется одним винтом или штифтом, за счет чего снижаются величины Н и L и, следовательно, и осевое расстояние между двумя соседними опорами, скрепленными с одним сектором.

На фиг.2 изображен поперечный разрез устройства. В представленном варианте оно состоит из блока шести секторов. Эти секторы формируют внутреннюю поверхность труб и имеют возможность совершать возвратно-поступательное движение в осевом направлении на величину осевого хода секторов. Диаметрально противоположные секторы блока объединены в пары. В примере конкретного исполнения имеются три пары секторов: 1 и 4, 2 и 5, а также 3 и 6. Контактирующие между собой поверхности опор и секторов представляют собой участки цилиндрических поверхностей, причем оси этих поверхностей располагаются на одной общей для всех цилиндрической поверхности, имеющей диаметр больше диаметра поперечного контура опоры.

Фиг.3 иллюстрирует возможность обеспечения требуемого и стабильного тангенциального зазора ΔT между двумя соседними секторами без пригонки секторов по ширине. С этой целью радиус окружности RЦ, на которой располагаются центры сопрягаемых окружностей приближен к радиусу самой оправки, а радиус сопрягаемых поверхностей r выбирается таким образом, чтобы после механической обработки в собранном виде цилиндрических заготовок двух соседних секторов в блоке секторов, имеющем наружный диаметр D, автоматически обеспечивалась требуемая величина тангенциального зазора ΔТ. Сопрягаемые поверхности опор и секторов в поперечном сечении выполнены в виде дуг окружностей, имеющих общий центр на окружности диаметром больше диаметра поперечного контура опоры. В частности, в примере конкретного исполнения RЦ=D/2, а радиус r равен (приблизительно):

r≈πRЦ/6-ΔТ

Величина гарантированного тангенциального зазора ΔТ между смежными секторами для оправок диаметром от 50 до 150 мм обычно равна 0,3…0,6 мм.

В сопряжениях опоры 10 с секторами 2 и 6, а также с непоказанными на фиг.3 секторами 3 и 5 по контактирующим цилиндрическим поверхностям предусматриваются небольшие радиальные зазоры ΔP, составляющие обычно 0,1…0,2 мм.

На фиг.4 показан вариант крепления опоры 10 к диаметрально противоположным секторам 1 и 4 с помощью винтов 13 и 14. С наружной стороны отверстий в секторах предусматриваются пробки 11 и 12. Сварной шов 15 по контуру пробки обеспечивает ее жесткую связь с сектором. Возможным вариантом является заливка полости снаружи элементов крепления твердеющим составом - смолой или легким сплавом. После сварки или заливки производится механическая обработка пробок заподлицо с наружной поверхностью секторов.

1. Устройство для непрерывного изготовления труб из композиционно-волокнистого материала в виде самоподающей оправки, содержащей блок секторов, формирующий внутреннюю поверхность труб, и состоящий из нескольких пар диаметрально противоположных секторов, сопрягаемых с опорами, располагаемыми во внутренней полости блока, причем число сопрягаемых поверхностей в опорах равно числу секторов, а каждая опора жестко связана только с одной парой секторов таким образом, чтобы пара секторов была способна совершать возвратно-поступательное движение в осевом направлении на величину осевого хода секторов с помощью приводного механизма независимо от других пар, отличающееся тем, что сопрягаемые поверхности опор и секторов в поперечном сечении выполнены в виде дуг окружностей, имеющих общий центр на окружности диаметром больше диаметра поперечного контура опоры, расстояние вдоль оси между двумя соседними опорами больше суммы толщины опоры и осевого хода секторов на величину гарантированного осевого зазора между опорами.

2. Устройство по п.1, отличающееся тем, что геометрические параметры сопрягаемых поверхностей опоры выполнены таким образом, чтобы обеспечить требуемый тангенциальный зазор между двумя соседними секторами, например, в пределах 0,3-0,6 мм после механической обработки наружной поверхности блока секторов.

3. Устройство по п.1, отличающееся тем, что отверстия в секторах для соединительных элементов закрыты пробками, имеющими наружную поверхность, совпадающую с наружной поверхностью блока секторов.

4. Устройство по п.1, отличающееся тем, что жесткое скрепление каждой опоры с парой секторов производится с помощью одной детали крепления, например винтом или штифтом.