Способ получения дымовой смеси всесезонной дс-в

Иллюстрации

Показать всеИзобретение относится к технологии получения термоконденсационной дымовой смеси для создания аэрозольных завес, маскирующих в видимом диапазоне светового излучения. Способ получения дымовой смеси ДС-В включает одновременную подачу и перемешивание компонентов дымовой смеси в резонансной полости реактора гидродинамического преобразователя механической энергии жидкой струи в звуковую энергию с обеспечением акустического воздействия на перемешиваемые компоненты. Реактор выполнен с резонансной полостью диаметром Dрез - 0,035 м, высотой Нрез - 0,03 м, диаметром эффективной зоны смешения Dэф - 0,175 м. Компоненты подают потоками в резонансную полость реактора со скоростью не менее 1,7 м/с и суммарным расходом компонентов смеси не менее 1,50 л/с. Изобретение направлено на создание способа получения дымовой смеси, который позволит осуществить проведение непрерывного технологического процесса гомогенизации однородных компонентов и уменьшить массогабаритные характеристики оборудования. 3 ил., 3 табл.

Реферат

Предлагаемое изобретение относится к технологии получения дымовых смесей (ДС), а конкретно касается способа получения термоконденсационной дымовой смеси всесезонной ДС-В на основе нефтепродуктов. Изобретение найдет применение, например, при изготовлении дымовых смесей для созданий аэрозольных завес, маскирующих в видимом диапазоне.

В настоящее время известны различные дымовые смеси на основе нефтепродуктов и способы их приготовления [Учебник сержанта войск РХБЗ, Москва, 2006, Минобороны].

Известна дьмовая смесь ДС-В на основе нефтепродуктов, которая предназначена для создания аэрозольных завес, маскирующих в видимом диапазоне, и имеет высокие маскирующие характеристики в различных диапазонах спектра электромагнитного излучения [Карташев Е.Д., Карасев А.Н. Технологические аспекты повышения эффективности применения дымовых машин войск РХБ защиты. Всероссийская научно-техническая конференция «Направления совершенствования методов и средств снижения заметности для разработки перспективных образцов вооружения и военной техники. Тезисы докладов. ФГУП НИИЦ радиоэлектронной борьбы и оценки эффективности снижения заметности МО РФ, г.Воронеж, 2006, стр.112-116].

Известна дымовая смесь №56 зимней и летней модификаций, состав которых приведен в таблице 1 и способ ее получения (Технологические условия на дымовую смесь №-56 - ТУ №38.4018-77; ТУ №38.40157-1985, г.Уфа, НИИНефтехим).

| Таблица 1 | ||

| Компонентный состав дымовой смеси №56 летней и зимней модификаций | ||

| Наименование компонента | Процентное соотношение компонентов, % (по объему) | |

| ДС №56 летняя | ДС №56 зимняя | |

| Экстракт селективной очистки масел | 70 | 35 |

| Дизельное топливо | 30 | 15 |

| Авиационный керосин ТС-1 | - | 50 |

| Присадка АзНИИ-ЦИАТИМ-1 | 0,5 (сверх 100%) | 0,5 (сверх 100%) |

Способ получения указанной дымовой смеси заключается в операции закачки в резервуар в определенных соотношениях исходных компонентов. В резервуаре происходит механическое перемешивание компонентов циркуляционным насосом в течении не менее двух часов до состояния их полной гомогенизации.

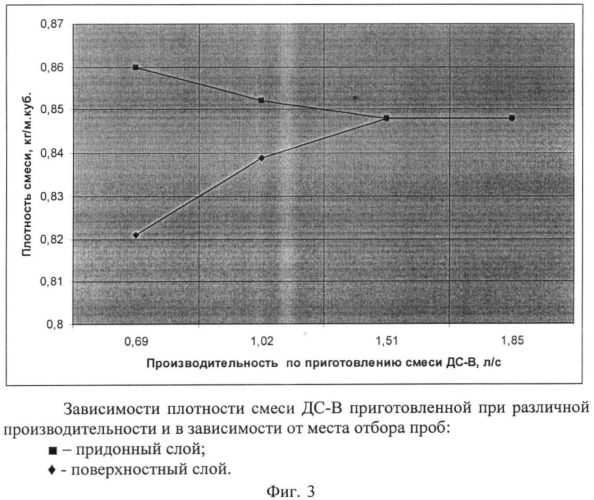

Пример способа получения дымовой смеси №56 показан на фиг.1 и заключается в следующем.

Исходные компоненты поступают на прием циркулярного насоса Н-1 и закачиваются в резервуары (далее реактор) Е-1, Е-2 и Е-3 в требуемом соотношении. Последовательность закачки продуктов - от более легкого к более тяжелому. Продукт забирается с низа реактора и подается на более высокий уровень.

Присадка в бочках ставится на плавитель, обогреваемый водяным паром, и после разогрева до 60-80°С поступает в обогреваемый бачок Е-4, оттуда на прием насоса Н-2. Этим насосом присадка закачивается на прием циркулярного насоса Н-1 во время циркуляции продукта. По окончании циркуляции смесь отстаивается в течении 1 часа и отбирается на анализ, анализируется и подается в товарный парк.

Дымовая смесь №56 на основе нефтепродуктов предназначена для создания аэрозольных завес, маскирующих в видимом диапазоне, и имеет высокие маскирующие характеристики в видимом диапазоне спектра электромагнитного излучения. Указанный способ получения дымовой смеси №56 на основе нефтепродуктов был принят за прототип.

К недостаткам известного способа получения дымовой смеси №56 на основе нефтепродуктов является его периодичность и высокие массогабаритные характеристики оборудования, что не позволяет использовать эффективно этот способ получения дымовой смеси №56 в полевых условиях.

Техническая задача изобретения заключается в создании способа получения дымовой смеси ДС-В, который позволил бы осуществить проведение непрерывного технологического процесса гомогенизации однородных компонентов (за один проход), уменьшить массогабаритные характеристики оборудования.

Согласно изобретению целесообразно получение дымовой смеси ДС-В осуществлять способом, включающим гидродинамический преобразователь механической энергии жидкой струи в звуковую энергию, обеспечивающий акустическое воздействие на многокомпонентную систему, геометрические параметры резонансной полости которого составляют: диаметр резонансной полости Dрез - 0,035 м; высота резонаторной полости Нрез - 0,03 м; диаметр эффективной зоны смешения Dэф - 0,175 м.

Согласно изобретению оптимально, чтобы скорость потока компонентов в резонансной полости составляла не менее 1,7 м/с. Согласно изобретению оптимально, чтобы суммарный расход компонентов смеси в резонансной полости составлял не менее 1,50 л/с.

Предлагаемый способ получения дымовой смеси ДС-В существенно отличается по массогабаритным характеристикам от оборудования, применяемого для получения смесей, заявленных в аналоге и прототипе.

Изобретательский уровень и новизна по сравнению с известными решениями обеспечиваются конкретными свойствами акустических полей.

Сущность изобретения и его преимущества связаны с тем, что процессы смешения протекают значительно интенсивнее в акустическом поле, чем при обычных условиях. В настоящее время имеются экспериментальные данные показывающие, что в акустическом поле происходит существенное ускорение процессов приготовления эмульсий ( Акуличев В.А. В кн.: Мощные ультразвуковые поля / Под ред. Л.Д.Розенберга. - М.: Наука, 1968, Сиротюк М.Г. - В кн.: Мощные ультразвуковые поля / Под ред. Л.Д.Розенберга. - М.: Наука, 1968). Эффективное перемешивание компонентов с помощью акустического поля может быть осуществлено в непрерывном потоке. По своим свойствам аппараты акустического (волнового) воздействия близки к реактору идеального смешения.

Пример реализации изобретения

Для реализации предлагаемого способа получения дымовой смеси ДС-В был изготовлен гидродинамический преобразователь, в реакторе которого обеспечивается акустическое воздействие на многокомпонентную систему путем гидродинамического преобразования механической энергии жидкой струи в звуковую энергию. Разработан алгоритм и рассчитано конструкторское решение аппарата акустического смешения в части:

определения соотношения размеров элементов конструкции реактора и числа резонансных полостей аппарата в зависимости от заданных условий технологического режима;

поверочного расчета - определение критических параметров в зависимости от изменения технологического режима.

Принципиальная схема способа получения дымовой смеси ДС-В показана на фиг.2.

Способ получения дымовой смеси ДС-В заключался в следующем.

Из емкости А по заборной магистрали 3 на вход 1 насосом подавалось масло (МС-8). Одновременно из емкости Б также насосом на вход 2 подавался второй компонент - низкозастывающая фракция дизельного топлива с растворенным в ней расчетным количеством антиокислительной присадки.

Процесс гомогенизации системы однородных компонентов под акустическим воздействием осуществлялся за один проход в резонансной полости диаметром Dрез=0, 035 м, высотой Нрез - 0,03 м; диаметр эффективной зоны смешения Dэф - 0,175 м. Резонансная полость расположена внутри аппарата на пути движения потоков компонентов.

Для определения оптимальных режимов работы установки на основе акустического смесителя были проведены оценочные эксперименты.

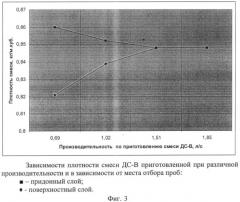

В ходе экспериментов в качестве источника энергии в реакторе аппарата акустического смешения (ААС) использовалось избыточное давление потоков компонентов, подаваемых насосным оборудованием со скоростью движения потоков компонентов от 0,7 до 2,0 м/с и суммарным расходом компонентов от 0,69 до 1,85 л/с. Приготовленная смесь растаривалась и выдерживалась для оценки наличия расслоения компонентов. Затем брались пробы с поверхностного и придонного слоев и оценивалась плотность смеси в пробе. Результаты оценки приведены на фиг.3.

Анализ приведенных зависимостей свидетельствует о наличии оптимальных режимов работы установки на основе акустического смесителя.

Для изготовленного аппарата оптимальный режим достигался при суммарном расходе компонентов 1,50 л/с и более, скорости компонентов в резонансной полости 1,7 м/с и более.

В таблице 2 приведены результаты оценки физико-химических свойств дымовой смеси ДС-В, приготовленной при оптимальных режимах работы установки.

| Таблица 2 | ||||

| Результаты оценки физико-химических свойств дымовой смеси ДС-В приготовленной по способу акустического смешения на оптимальных режимах установки. | ||||

| Наименование параметров | Ед. измерения | Требование к параметрам по действующему ТУ | Данные испытаний | |

| номин. | пред. откл. | |||

| Температура застывания смеси | °С | не выше | Минус 50 | минус 50 |

| Вязкость кинематическая, при минус 40°С | сСт | не более | 300 | 224 |

| Температура вспышки в открытом тигле | °С | не ниже | 45 | 52 |

| Коксуемость | % (мас.) | не более | 0,15 | отсутств. |

| Содержание механических примесей | % (мас.) | не более | 0,1 | отсутств. |

| Содержание воды | % (мас.) | не более | отсутств. | отсутств. |

| Плотность p4 20 | г/см3 | 0,830 | 0,900 | 0,848 |

Приведенные данные свидетельствуют о том, что использование при производстве дымовой смеси ДС-В на основе нефтепродуктов предлагаемого способа обеспечило приготовления дымовой смеси ДС-В, отвечающей требованиям ТУ в режиме непрерывности процесса.

В таблице 3 для сравнения представлены массогабаритные параметры реактора (смесителя) для реализации заявляемого способа и прототипа. Приведенные параметры установок указывает на то, что использование заявляемого способа обеспечивает снижение массогабаритных характеристик реактора (смесителя): по массе - до 20 раз, по высоте - до 7 раз, по длине более чем в 10 раз.

| Таблица 3 | ||

| Массогабаритные параметры установок (реакторов), применяемых для реализации способов приготовления дымовой смеси. | ||

| Способ смешения | Массогабаритные параметры реактора (установки), применяемого для реализации способа приготовления дымовой смеси | Режим работы |

| Насосное циркуляционное | Реактор | периодический |

| перемешивание | диаметр 1400 мм, | |

| (прототип) | высота 1800 мм, | |

| масса 2000 кг | ||

| Акустическое смешение | Реактор для ААС | непрерывный |

| диаметр 120 мм, | ||

| высота 250 мм, | ||

| масса 67 кг |

Таким образом, реализация предлагаемого способа позволит значительно снизить Массогабаритные размеры установки по приготовлению дымовой смеси ДС-В и организовать ее эффективное непрерывное производство в полевых условиях непосредственно в воинских подразделениях, решающих задачи маскировки.

Способ получения дымовой смеси ДС-В, включающий одновременную подачу и перемешивание компонентов дымовой смеси ДС-В, отличающийся тем, что подачу и перемешивание компонентов дымовой смеси ДС-В осуществляют в резонансной полости реактора гидродинамического преобразователя механической энергии жидкой струи в звуковую энергию с обеспечением акустического воздействия на перемешиваемые компоненты, компоненты подают потоками в резонансную полость со скоростью не менее 1,7 м/с и суммарным расходом компонентов смеси не менее 1,50 л/с, при этом используют реактор с резонансной полостью диаметром Dрез - 0,035 м, высотой Нрез - 0,03 м, диаметром эффективной зоны смешения Dэф - 0,175 м.