Легированная конструкционная сталь преимущественно для холодной объемной штамповки

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к легированным конструкционным сталям, применяемым для изготовления изделий методом холодной объемной штамповки. Сталь содержит углерод, кремний, марганец, хром, никель, титан, алюминий, молибден, вольфрам, ванадий, бор, железо и неизбежные примеси при следующем соотношении компонентов, мас.%: углерод 0,08-0,18, кремний 0,05-0,40, марганец 0,20-0,80, хром 0,50-1,10, никель 1,20-2,10, титан 0,01-0,11, алюминий 0,002-0,11, молибден не более 0,20, вольфрам не более 0,20, ванадий не более 0,08, бор 0,0005-0,005, железо и неизбежные примеси - остальное. После сфероидизирующего отжига она имеет однородную феррито-перлитную структуру, содержащую не менее 70% зернистого перлита, и твердость не более 149 НВ. Повышаются механические и эксплуатационные свойства. 3 табл.

Реферат

Настоящее изобретение относится к металлургии, в частности к легированным конструкционным сталям, применяемым для изготовления изделий методом холодной объемной штамповки.

Известна легированная конструкционная сталь 12ХН по ГОСТ 4543-71 при следующем соотношении компонентов, мас.%: углерод 0,09-0,15, хром 0,40-0,70, никель 0,50-0,80, марганец 0,30-0,60, кремний 0,17-0,37, титан не более 0,03, молибден не более 0,15, вольфрам не более 0,20, ванадий не более 0,05, железо и неизбежные примеси - остальное до 100%, имеющая заданные механические свойства. Содержание алюминия, являющегося раскислителем и относящегося к неизбежным примесям стали, не регламентировано.

Недостатком стали 12ХН являются низкие механические и эксплуатационные свойства.

Наиболее близкой к заявляемому техническому решению является применяемая для холодной объемной штамповки легированная конструкционная сталь 12ХН2 по ГОСТ 4543-71 со следующим соотношением компонентов, мас.%: углерод 0,09-0,16, хром 0,60-0,90, никель 1,50-1,90, марганец 0,30-0,60, кремний 0,17-0,37, титан не более 0,03, молибден не более 0,15, вольфрам не более 0,20, ванадий не более 0,05, железо и неизбежные примеси - остальное до 100%; имеющая заданные механические свойства. Содержание алюминия, являющегося раскислителем и относящегося к неизбежным примесям стали, не регламентировано.

Недостатком известной легированной конструкционной стали 12ХН2 являются ограниченные механические и эксплуатационные свойства, уступающие легированным конструкционным сталям с более высоким содержанием углерода и легирующих элементов.

Заявляемое техническое решение направлено на расширение технологических возможностей холодной объемной штамповки путем создания легированной конструкционной стали, обладающей более высокими механическими и эксплуатационными свойствами, чем применяемые для холодной объемной штамповки известные легированные конструкционные стали.

Для этого легированная конструкционная сталь преимущественно для холодной объемной штамповки, включающая углерод, кремний, марганец, хром, никель, титан, алюминий, молибден, вольфрам, ванадий, железо и неизбежные примеси, дополнительно содержит бор при следующем соотношении компонентов, мас.%: углерод 0,08-0,18, кремний 0,05-0,40, марганец 0,20-0,80, хром 0,50-1,10, никель 1,20-2,10, титан 0,01-0,11, алюминий 0,002-0,11, молибден не более 0,20, вольфрам не более 0,20, ванадий не более 0,08, бор 0,0005-0,005, железо и неизбежные примеси - остальное, при этом имеющая после сфероидизирующего отжига однородную феррито-перлитную структуру, содержащую не менее 70% зернистого перлита, и твердость не более 149 НВ.

Приведенное сочетание легирующих элементов с заданными параметрами структуры и твердости позволяет получить в заявляемой стали оптимальное сочетание механических свойств с пластичностью после завершающей термообработки и обеспечивает технологическую деформируемость, необходимую для операций холодной объемной штамповки после сфероидизирующего отжига.

Содержание углерода составляет 0,08-0,18%. Верхний предел содержания углерода - 0,18% определяется обеспечением требуемого уровня вязкости, сопротивления хрупкому разрушению и технологической деформируемости, а нижний предел - 0,08% обеспечением требуемой прочности.

Содержание кремния составляет 0,05-0,40%. Верхний предел содержания кремния - 0,40% обусловлен необходимой пластичностью, а нижний предел - 0,05% - технологичностью изготовления стали.

Содержание хрома составляет 0,50-1,10%, содержание марганца 0,20-0,80%, содержание молибдена до 0,20%. Хром, марганец и молибден упрочняют твердый раствор, повышают устойчивость переохлажденного аустенита и повышают прокаливаемость стали. Верхний предел содержания хрома - 1,10%, марганца - 0,80% и молибдена - 0,20% определяется обеспечением требуемого уровня пластичности, вязкости, сопротивления хрупкому разрушению и технологической деформируемости. Нижний предел содержания хрома - 0,50%, марганца - 0,20% и молибдена определяется обеспечением требуемой прочности и прокаливаемое™.

Содержание никеля составляет 1,20-2,10%. Верхний предел содержания никеля - 2,10% определяется обеспечением требуемого уровня технологической деформируемости. Нижний предел содержания никеля - 1,20% определяется требуемым порогом хладноломкости, прочности, сопротивления хрупкому разрушению, вязкости и прокаливаемости.

Содержание титана составляет 0,01-0,11%, содержание алюминия составляет 0,002-0,11%. Титан и алюминий используются в качестве раскислителей и обеспечивают защиту бора от связывания в нитриды. Верхний предел содержания титана - 0,11% и алюминия 0,11% определяется требуемой пластичностью, нижний предел содержания титана - 0,01% и алюминия - 0,002% определяется необходимой прокаливаемостью.

Содержание вольфрама составляет до 0,2%, содержание ванадия составляет до 0,08%. Вольфрам и ванадий являются карбонитридообразующими элементами и способствуют получению мелкодисперсной зеренной структуры стали. Содержание вольфрама до 0,2% и ванадия до 0,08% определяется обеспечением требуемого уровня пластичности, вязкости и технологической деформируемости.

Содержание бора составляет 0,0005-0,0050%. Бор резко увеличивает прокаливаемость стали. Верхний предел содержания бора - 0,005% определяется требуемой пластичностью, нижний предел - 0,0005% определяется необходимой прокаливаемостью.

После сфероидизирующего отжига, обеспечивающего рациональные условия холодной объемной штамповки путем снижения сопротивления деформированию и повышения пластичности, сталь имеет однородную феррито-перлитную структуру, содержащую не менее 70% зернистого перлита и твердость не более 149 НВ. Зернистый перлит снижает сопротивление деформированию и повышает пластичность стали в наибольшей степени. Нижний предел содержания зернистого перлита - 70% и верхний предел твердости - 149 НВ, определяется технологической деформируемостью стали, необходимой для холодной объемной штамповки.

Пример осуществления предлагаемого изобретения.

Заявляемая легированная конструкционная сталь опробована в производственных условиях кузнечного завода ОАО «КАМА3-Металлургия».

Определен химический состав и механические свойства образцов заявляемой стали и известной стали 12ХН2 после закалки с последующим низким отпуском по режиму, указанному в ГОСТ 4543-71 для стали 12ХН2. После сфероидизирующего отжига образцы заявляемой стали имеют однородную феррито-перлитную структуру, содержащую не менее 70% зернистого перлита, и твердость не более 149 НВ, что обеспечивает требуемую технологическую деформируемость при холодной объемной штамповке.

Из заявляемой стали методом холодной объемной штамповки с последующей механической и термической обработкой изготовлена опытная партия деталей двигателя а/машины «КАМАЗ», обладающих более высокими прочностными и эксплуатационными свойствами, чем детали изготовленные по той же технологии из известной стали 12ХН2.

В таблице 1 приведен химический состав образцов №1,2,3 заявляемой стали и образца №4 известной стали 12ХН2.

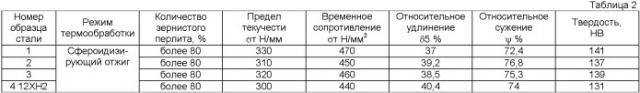

В таблице 2 приведены показатели структуры, твердости, механических и пластических свойств образцов №1, 2, 3 заявляемой стали и образца №4 известной стали 12ХН2 после сфероидизирующего отжига на соответствие требованиям технологической деформируемости холодной объемной штамповки.

В таблице 3 приведены показатели механических и пластических свойств образцов №1, 2, 3 заявляемой стали и образца №4 известной стали 12ХН2 после термической обработки заключающейся в закалке с последующим низким отпуском по режиму указанному в ГОСТ 4543-71 для стали 12ХН2.

Таблица 2 показывает, что после сфероидизирующего отжига, образцы заявляемой стали имеют однородную феррито-перлитную структуру, содержащую более 80% зернистого перлита, твердость 137-142 НВ, временное сопротивление разрыву 450-470 Н/мм2, предел текучести 310-330 Н/мм2, относительное удлинение 37-39,2%, относительное сужение 72,4-76,8% и соответствуют требованиям технологической деформируемости, необходимой для холодной объемной штамповки.

Как следует из таблицы 3, после завершающей термообработки (закалки с низким отпуском) механические (предел текучести σт, временное сопротивление разрыву σв, ударная вязкость KCU) свойства образцов заявляемой стали выше механических свойств образца известной конструкционной легированной стали 12ХН2.

Расширение технологических возможностей холодной объемной штамповки достигается применением заявляемой легированной конструкционной стали, имеющей более высокие механические и эксплуатационные свойства за счет сочетания рационального количества легирующих элементов и введения в состав стали бора, повышающего прокаливаемость.

| Таблица 1 | ||||||||||||

| Номер образца стали | Содержание в стали, мас.% | |||||||||||

| С | Si | Mn | Cr | Ni | Ti | Al | Mo | W | V | В | Fe | |

| 1 | 0,1 | 0,33 | 0,49 | 0,83 | 1,74 | 0,02 | 0,06 | 0,010 | 0,005 | 0,003 | 0,003 | Остальное |

| 2 | 0,12 | 0,29 | 0,49 | 0,78 | 1,60 | 0,02 | 0,06 | 0,010 | 0,005 | 0,003 | 0,003 | |

| 3 | 0,13 | 0,28 | 0,47 | 0,79 | 1,61 | 0,02 | 0,06 | 0,015 | 0,005 | 0,003 | 0,003 | |

| 4 12ХН2 | 0,15 | 0,35 | 0,44 | 0,73 | 1,71 | 0,001 | 0,03 | 0,020 | 0,01 | 0,005 | - |

Легированная конструкционная сталь для холодной объемной штамповки, содержащая углерод, кремний, марганец, хром, никель, титан, алюминий, молибден, вольфрам, ванадий, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит бор при следующем соотношении компонентов, мас.%:

| углерод | 0,08-0,18 |

| кремний | 0,05-0,40 |

| марганец | 0,20-0,80 |

| хром | 0,50-1,10 |

| никель | 1,20-2,10 |

| титан | 0,01-0,11 |

| алюминий | 0,002-0,11 |

| молибден | не более 0,20 |

| вольфрам | не более 0,20 |

| ванадий | не более 0,08 |

| бор | 0,0005-0,005 |

| железо и неизбежные примеси | остальное, |