Установка для измельчения волокнистого материала

Иллюстрации

Показать всеИзобретение относится к целлюлозно-бумажной промышленности, в частности к устройствам для механической обработки волокнистого материала. Установка для измельчения волокнистого материала включает корпус с камерой обработки, в которой размещены имеющие размалывающую гарнитуру ротор, смонтированный на приводном валу, и статор, подводящий и отводящий патрубки, крыльчатку на приводном валу, лопасти которой обращены в сторону подводящего патрубка, размещенного на уровне их расположения, снабженную тарелкой, закрывающей лопасти с боковой стороны, обращенной к центру корпуса, и снизу, а со стороны их периферийной части образующей регулируемый зазор с внутренней поверхностью камеры обработки. При этом величина регулируемого зазора составляет 5/6…3/4 длины лопастей, лопасти наклонены к вертикальной диаметральной плоскости корпуса, перпендикулярной оси подводящего патрубка, в направлении этой оси, под регулируемым углом φ=5°…20°, а внутренние боковые и нижние поверхности тарелки образуют с боковыми и нижними кромками лопастей регулируемые зазоры, составляющие 1/8…1/5 длины лопастей. Технический результат изобретения заключается в интенсификации процесса размола при комбинированном гидродинамическом и механическом воздействии на волокнистый материал. 3 ил.

Реферат

Изобретение относится к целлюлозно-бумажной промышленности, в частности к устройствам для механической обработки волокнистого материала, и может быть использовано в химической, строительной промышленности и других отраслях.

Известна установка для измельчения волокнистого материала, включающая корпус с камерой обработки, в которой размещены имеющие размалывающую гарнитуру ротор, смонтированный на приводном валу, и статор, подводящий и отводящий патрубки [1].

Недостатком известного устройства является то, что гидродинамическое воздействие на волокнистый материал недостаточно для того, чтобы получить высокое качество его обработки. Причиной является малое время воздействия, ограниченное только моментом удара налетающей струи суспензии о преграду, которой является центральная часть рабочей поверхности гарнитуры ротора. Дальнейшее взаимодействие между ними не оказывает существенного воздействия на материал, поскольку давление на преграду струи и энергия единицы ее объема при обычном истечении значительно меньше, чем при ударе. При дальнейшем входе в межножевую полость и прохождении ее на волокнистую часть суспензии преимущественно оказывается механическое воздействие, а доля гидродинамического воздействия значительно ниже.

Известна установка для измельчения волокнистого материала, включающая корпус с камерой обработки, в котором размещены имеющие размалывающую гарнитуру ротор, смонтированный на приводном валу, и статор, подводящий и отводящий патрубки, крыльчатку на приводном валу, лопасти которой обращены в сторону подводящего патрубка, размещенного на уровне их расположения [2].

Недостатком данного устройства является неполное использование энергии струи при гидродинамическом воздействии на материал. Причина этого заключается в том, что, поскольку крыльчатка открыта со стороны, обращенной к центру корпуса, большая часть импульса отраженной струи, не встречая препятствия, рассеивается во внутренней полости камеры обработки, т.е. не передается лопастям. При взаимодействии с лопастью вращающейся крыльчатки давление струи приближается к пороговому, так же как и энергия единицы ее объема. Однако величины этих силовых характеристик недостаточны для обеспечения гарантированного предварительного разделения на волокна равномерно распределенного в струе суспензии материала.

Наиболее близким по технической сущности известным решением является установка для измельчения волокнистого материала, включающая корпус с камерой обработки, в котором размещены имеющие размалывающую гарнитуру ротор, смонтированный на приводном валу, и статор, подводящий и отводящий патрубки, крыльчатку на приводном валу, лопасти которой обращены в сторону подводящего патрубка, размещенного на уровне их расположения, снабженную тарелкой, закрывающей лопасти с боковой стороны, обращенной к центру корпуса, и снизу, а со стороны их периферийной части образующей регулируемый зазор с внутренней поверхностью камеры обработки в пределах 5…8 мм [3].

Недостатком данного устройства является то, что рабочая кольцевая полость, образованная тарелкой, крыльчаткой и внутренней поверхностью стенки корпуса, практически полностью перекрыта. Количество суспензии волокнистого полуфабриката, проходящей в единицу времени через регулируемый зазор, значительно меньше количества суспензии, поступающей в виде струи. Поэтому рабочая кольцевая полость в месте контакта струи с лопастями постоянно заполнена, а вращение крыльчатки происходит в режиме подтопления, образующего подпор набегающей струе. За счет этого исчезает эффект ее прерывистости, образуется неразрывный контакт с заполняющей полость суспензией. Это приводит к снижению давления в месте контакта, энергии единицы объема струи, качества обработки, производительности и к повышению энергозатрат.

Изобретение решает задачу наиболее эффективного использования энергии струи суспензии в процессе ее взаимодействия с лопастями крыльчатки.

Технический эффект заключается в интенсификации процесса размола при комбинированном гидродинамическом и механическом воздействии на волокнистый материал.

Для достижения указанного технического эффекта в установке для измельчения волокнистого материала, включающей корпус с камерой обработки, в которой размещены имеющие размалывающую гарнитуру ротор, смонтированный на приводном валу, и статор, подводящий и отводящий патрубки, крыльчатку на приводном валу, лопасти которой обращены в сторону подводящего патрубка, размещенного на уровне их расположения, снабженную тарелкой, закрывающей лопасти с боковой стороны, обращенной к центру корпуса, и снизу, а со стороны их периферийной части образующей регулируемый зазор с внутренней поверхностью камеры обработки, согласно изобретению величина регулируемого зазора составляет 5/6…3/4 длины лопастей, лопасти наклонены к вертикальной диаметральной плоскости корпуса, перпендикулярной оси подводящего патрубка, в направлении этой оси, под регулируемым углом =5°…20°, а внутренние боковые и нижние поверхности тарелки образуют с боковыми и нижними кромками лопастей регулируемые зазоры, составляющие 1/8…1/5 длины лопастей.

Регулирование кольцевого зазора в пределах 5/6…3/4 длины лопастей позволяет наиболее эффективно использовать энергию повторно отраженной струи за счет исключения возможности рассеяния основной ее части в нижней половине рабочей полости камеры обработки. При этом соблюдается главное условие, заключающееся в отсутствии подтопления рабочей кольцевой полости в месте контакта струи с лопастями и подпора набегающей струе.

Наклоном лопастей к вертикальной диаметральной плоскости корпуса, перпендикулярной оси подводящего патрубка, по направлению к нему, под регулируемым углом =5°…20°, обеспечивается контакт повторно отраженной струи с открытыми плоскостями предыдущих лопастей. Выполнение данных требований позволяет обеспечить достижение наиболее высоких значений коэффициента полезного действия энергия единицы объема первичной струи.

При величине регулируемых зазоров, образованных внутренними боковыми и нижними поверхностями тарелки с боковыми и нижними кромками лопастей, составляющих 1/8…1/5 их длины, эквивалентная суммарная площадь достаточна для прохождения в единицу времени объема суспензии волокнистого полуфабриката, соответствующего объему суспензии, поступающей в виде струи. Это позволяет избежать подтопления рабочей кольцевой полости в месте контакта струи с лопастями и подпора набегающей струе, а также обеспечить эффект прерывистости и, соответственно, дискретность и мгновенность контакта. При выполнении данных требований давление, энергия единицы объема струи, качество обработки материала и производительность установки возрастают, а энергозатраты на размол снижаются.

Эти зависимости получены авторами экспериментальным путем.

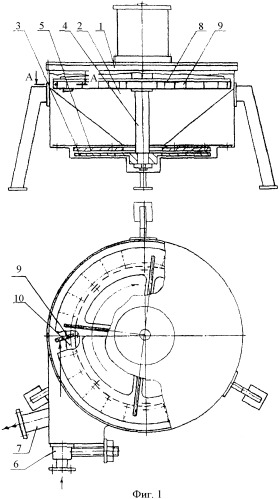

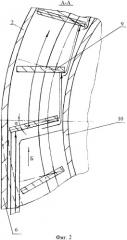

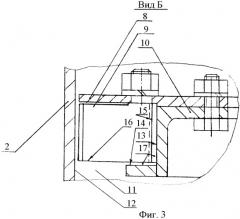

На фиг.1 схематично изображены фронтальная и горизонтальная проекции установки для измельчения волокнистого материала. Стрелкой показано направление ввода струи суспензии, двойной стрелкой - направление выхода обработанного полуфабриката, окружной стрелкой - направление вращения крыльчатки. На фиг.2 изображен горизонтальный разрез А-А, где первичная и отраженные струи суспензии затенены; на фиг.3 - вид Б.

Установка для измельчения волокнистого материала включает корпус 1 с камерой обработки 2, в которой размещены имеющие размалывающую гарнитуру ротор 3, смонтированный на приводном валу 4, статор 5, подводящий 6, отводящий 7 патрубки и крыльчатку 8 на приводном валу 4. Лопасти 9 крыльчатки 8 обращены в сторону подводящего патрубка 6. Патрубок 6 размещен на уровне расположения лопастей 9 (см. фиг.1). Крыльчатка 8 снабжена тарелкой 10, закрывающей лопасти 9 с боковой стороны, обращенной к центру корпуса 1, и снизу, а со стороны их периферийной части образующей регулируемый зазор 11 с внутренней поверхностью 12 камеры обработки 2. В отличие от известных устройств величина регулируемого зазора 11 составляет 5/6…3/4 длины лопастей 9 (см. фиг.3, вид Б). Лопасти 9 наклонены к вертикальной диаметральной плоскости корпуса 1, перпендикулярной оси подводящего патрубка 6, в направлении этой оси, под регулируемым углом =5°…20° (см. фиг.2, разрез А-А). Внутренние боковые 13 и нижние 14 поверхности тарелки 10 образуют с боковыми 15 и нижними 16 кромками лопастей 9 регулируемые зазоры 17, составляющие 1/8…1/5 длины лопастей 9 (см. фиг.3, вид Б).

Установка для измельчения волокнистого материала работает следующим образом. Исходная суспензия волокнистого материала из подводящего патрубка 6 направляется в виде первичной струи на открытую плоскость рабочей лопасти 9 крыльчатки 8 и взаимодействует с ней (см. фиг.1, горизонтальная проекция, и фиг.2, поперечный разрез А-А). Импульс струи от лопасти 9 передается крыльчатке 8 и преобразуется в затрачиваемую на ее вращение механическую энергию. Отраженный поток ударяется о внутренние поверхности тарелки 10, боковую 13 и нижнюю 14 поверхности тарелки 10, повторно отражается от них и, проникая через зазоры 17, ударяется об открытую плоскость предыдущей лопасти 9. Это обеспечивается наклоном лопастей 9 крыльчатки 8 к вертикальной диаметральной плоскости корпуса 1, перпендикулярной оси подводящего патрубка 6, в направлении этой оси, под углом =5°…20° (см. фиг.2, разрез А-А). Процесс повторяется до тех пор, пока струя полностью не израсходует свою энергию. Следовательно, энергия струи практически полностью передается крыльчатке 8 от тарелки 10 через лопасти 9, оказавшиеся в поле действия струи. Одновременно, в этом поле происходит силовое воздействие со стороны струи на равномерно распределенный в ней волокнистый материал. Подтопление и подпор отсутствуют, поскольку количество отраженной суспензии, проходящей в единицу времени через зазоры 11 и 17, выше количества суспензии, подводящейся в виде первичной струи за это же время, что обусловливается заданной величиной данных зазоров. За счет этого сохраняется эффект прерывистости струй, а развивающиеся при их мгновенном динамическом контакте с лопастями 9 и с внутренними поверхностями 13 и 14 тарелки 10 силы трансформируются в энергию вращения вала 4 ротора 3 и крыльчатки 8. При выходе из зоны действия тарелки 10 суспензия, под действием силы тяжести, стекает через зазор 11 в нижнюю часть камеры обработки 2, проходит размалывающую межножевую полость, образованную ротором 3 со статором 5, и удаляется через отводящий патрубок 7.

Таким образом, за счет того что величина регулируемого зазора 11 составляет 5/6…3/4 длины лопастей 9 (см. фиг.3, вид Б), лопасти 9 наклонены к вертикальной диаметральной плоскости корпуса 1, перпендикулярной оси подводящего патрубка 6, в направлении этой оси, под регулируемым углом =5°…20° (см. фиг.2, разрез А-А), а внутренние боковые 13 и нижние 14 поверхности тарелки 10 образуют с боковыми 15 и нижними 16 кромками лопастей 9 регулируемые зазоры 17, составляющие 1/8…1/5 длины лопастей 9 (см. фиг.3, вид Б), энергия взаимодействия с лопастями 9 струи суспензии используется наиболее эффективно, что позволяет интенсифицировать процесс размола при комбинированном гидродинамическом и механическом воздействии на волокнистый материал.

По сравнению с известными устройствами использование заявляемой установки для измельчения волокнистого материала позволит:

- эффективно использовать энергию взаимодействия струи суспензии с лопатками крыльчатки;

- интенсифицировать процесс размола при комбинированном гидродинамическом и механическом воздействиях на волокнистый материал;

- повысить качество размола волокнистого материала и производительность за счет интенсификации гидродинамического и механического воздействий;

- снизить удельные затраты энергии за счет наиболее полного ее использования.

Источники информации

1. Патент Великобритании, SU №1337483, МПК B02C 19/06, 1973 г.

2. SU, №1559026, МПК D21D 1/34, B02C 19/06, заявлено 28.03.1988 г., БИ №15, опубликовано 23.04.1990 г.

3. SU, №2196859, МПК D21D 1/34, B02C 19/06, заявлено 11.12.2001 г., БИ №2, опубликовано 20.01.2003 г.

Установка для измельчения волокнистого материала, включающая корпус с камерой обработки, в которой размещены имеющие размалывающую гарнитуру ротор, смонтированный на приводном валу, и статор, подводящий и отводящий патрубки, крыльчатку на приводном валу, лопасти которой обращены в сторону подводящего патрубка, размещенного на уровне их расположения, снабженную тарелкой, закрывающей лопасти с боковой стороны, обращенной к центру корпуса и снизу, а со стороны их периферийной части образующей регулируемый зазор с внутренней поверхностью камеры обработки, отличающаяся тем, что величина регулируемого зазора составляет 5/6…3/4 длины лопастей, лопасти наклонены к вертикальной диаметральной плоскости корпуса, перпендикулярной оси подводящего патрубка, в направлении этой оси, под регулируемым углом φ=5…20°, а внутренние боковые и нижние поверхности тарелки образуют с боковыми и нижними кромками лопастей регулируемые зазоры, составляющие 1/8…1/5 длины лопастей.