Способы изготовления регенерированной бумажной массы, способы модификации поверхностей волокон бумажной массы и примесей, а также устройство для изготовления бумажной массы

Иллюстрации

Показать всеПредназначено для использования в целлюлозно-бумажной промышленности. Способ изготовления регенерированной бумажной массы заключается в том, что пузырьки генерируют посредством кавитации с использованием струи жидкости и вводят в контакт с суспензией бумажной массы во время процесса регенерирования макулатуры для отделения загрязнений, нанесенных на волокна бумажной массы и неорганические частицы. Устройство для изготовления бумажной массы включает резервуар, одно или большее число сопел для испускания нагнетаемой под давлением жидкости в материал, содержащий волокно бумажной массы в резервуаре. Устройство содержит механизм регулирования давления, расположенный выше по течению от сопла, насос, расположенный выше по течению от механизма для регулирования давления. Обеспечивается получение высококачественной бумажной массы. 6 н. и 17 з.п. ф-лы, 15 ил., 5 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способам изготовления регенерированной бумажной массы из макулатуры, а также к способам изготовления печатной бумаги, например мелованной и немелованной бумаги из бумажной массы, полученной такими способами. Более конкретно, настоящее изобретение относится к способам изготовления бумажной массы, обладающей высокой степенью белизны и малым содержанием остатков печатной краски, путем активного введения кавитационных пузырьков в суспензию бумажной массы для отделения от бумажного волокна и неорганических частиц и дробления загрязнений, например печатной краски, посредством воздействия ударной силой, возникающей при схлопывании пузырьков, во время процесса изготовления регенерированной бумажной массы из печатной макулатуры, например газет, рекламных листков, журналов, ежедневников, фотокопий, распечаток с принтеров или смеси этих печатных материалов, например журнальной и офисной макулатуры.

Второй аспект настоящего изобретения относится к способам модификации и повышения качества бумажной массы путем использования ударной силы, возникающей при схлопывании кавитационных пузырьков, активно вводимых в суспензию бумажной массы, а также к оборудованию для переработки бумажной массы.

Жидкость испаряется внутрь пузырьков даже при нормальных температурах при некоторых условиях в присутствии насоса или движителя, так как поток жидкости локально ускоряют, вызывая падение давления; это явление называют «кавитацией».

Под словами «очищение от краски» здесь понимают процесс отделения печатной краски от макулатуры, и под этими словами понимают процесс, охватывающий отделение печатной краски и полное ее удаление.

Предпосылки создания изобретения

В последнее время наблюдалась растущая потребность в повторной переработке макулатуры с целью сохранения земных ресурсов и защиты окружающей среды, и расширение диапазона применения процесса повторного использования стало важным решением. Хотя обычную регенерированную бумажную массу, как правило, использовали для изготовления газетной, журнальной и подобной бумаги, в последнее время увеличилась потребность в изготовлении регенерированной бумажной массы, обладающей высокой степенью белизны и малым содержанием остатков печатной краски; причем эти качества должны быть достигнуты путем усовершенствования процессов обработки макулатуры с целью расширения диапазона применения регенерированной бумажной массы.

Способы регенерирования макулатуры обычно включают этап отделения печатной краски от волокна бумажной массы и этап удаления отделенной печатной краски. Более конкретно, основное направление включает процесс усиленного отделения печатной краски от волокна бумажной массы и дробление элементов печатной краски путем воздействия гидродинамическими сдвигающими усилиями или силами трения между волокнами бумажной массы в пульпере с последующим удалением печатной краски путем флотации и/или промывки. Во время этого процесса макулатуру обычно обрабатывают при базовом значении рН путем добавления химикатов, вызывающих очищение от печатной краски, например: гидроокиси натрия, силиката натрия, окисляющих отбеливателей и/или восстанавливающих отбеливателей и веществ, удаляющих печатную краску, если это необходимо. Усовершенствованные способы обработки макулатуры включают, например, усиленное отделение и дробление печатной краски путем воздействия механической силой после этапа отделения печатной краски, или этапа удаления печатной краски, или этапа повторного удаления печатной краски, после чего производят (см. патентный документ №1) отделение печатной краски, которую не удалось удалить в ходе предыдущей обработки и которая осталась на волокнах бумажной массы.

Однако расширение ассортимента макулатуры привело к увеличенному содержанию в ней офсетных печатных красок, разложившихся со временем до поздней стадии окислительной полимеризации, тонирующих красок, присоединенных к волокну бумажной массы наплавлением посредством тепловой обработки, полимерных печатных красок, вулканизируемых под воздействием ультрафиолетового излучения путем обработки во время печатания, и других печатных красок, в результате чего возникла проблема, заключающаяся в недостаточном отделении печатной краски во время регенерирования, которая приводит к значительному ухудшению качества готовой бумажной массы из-за присутствия в ней неотделенной печатной краски. Эту проблему пытались решать путем обработки бумажной массы воздействием большой механической нагрузки, или при повышенных температурах, или путем добавления больших количеств химикатов, например щелочей или веществ для очистки от печатной краски, но с увеличением механической нагрузки возникали такие проблемы, как дробление волокна бумажной массы, или увеличение количества короткого волокна, или скручивание волокна бумажной массы, что приводило к снижению прочности бумаги, или стабильности ее размеров, или к закручиванию бумаги, а также к повышению стоимости пара для обеспечения высоких температур или к повышению стоимости химикатов, следствием чего было повышение стоимости продукции.

Другое решение заключалось в многократном повторении этапа отделения печатной краски путем воздействия механической силой и этапа удаления печатной краски путем флотации и/или промывки до тех пор, пока не будет достигнуто желаемое качество бумажной массы, но это решение требует очень больших капиталовложений и увеличения дренажной нагрузки, что существенно неблагоприятно с точки зрения стоимости, затрат энергии и охраны окружающей среды, и поэтому это решение не получило широкого распространения. В результате этого, печатную продукцию, при изготовлении которой использовали тонирующие печатные краски и полимерные печатные краски, вулканизируемые воздействием ультрафиолетового излучения, употребляли только для выработки картонов и бумаги для хозяйственных целей, но не использовали в существенных объемах в качестве сырьевого источника макулатуры для производства печатной бумаги, специальной бумаги, используемой в средствах связи, и газетной бумаги.

Кроме того, увеличение степени использования макулатуры позволило повторно использовать сами волокна бумажной массы, но при повторном использовании волокна бумажной массы все больше повреждались, как сообщалось Окаямой и др. (Т.Окаяма. «7-ая базовая лекция о бумажной массе», «Бумажная масса из макулатуры» (Часть 2), издано Японской Технической ассоциацией целлюлозно-бумажной промышленности, 2002, стр.101-111.) Известно, что способность к образованию водородных связей волокнами бумажной массы значительно снижается после тепловой сушки, и, когда требуется повторно использовать однажды просушенную бумажную массу, способность к образованию водородных связей должна быть повышена путем разбивания макулатуры в рафинере или подобном устройстве для «начесывания» волокон бумажной массы, чтобы компенсировать снижение способности к образованию водородных связей. Однако внутренние структуры волокон бумажной массы серьезно повреждаются и превращаются в структуры, в которых образовались слоистые или кольцевые трещины во время этого процесса. Кажется, что волокна бумажной массы в таком состоянии должны легко рваться под воздействием трения между волокнами из-за воздействия механической силы или из-за контакта с перемешивающими лопастями во время процесса регенерирования макулатуры, способствуя, таким образом, дроблению волокон бумажной массы. Следовательно, применяя обычные технологии, невозможно исключить повреждение волокон бумажной массы или повышение стоимости, например, из-за увеличения потребления энергии или повышение стоимости дренажа для изготовления высококачественной волокнистой массы из макулатуры расширенного ассортимента.

Волокна бумажной массы обычно модифицировали разбиванием бумажной массы путем использования механической силы для фибриллирования волокон бумажной массы таким образом, чтобы площадь соединения между волокнами увеличивалась посредством «начесывания» микрофибрилл на поверхностях волокон для увеличения прочности слипания. Однако при применении такого способа снижается прочность бумаги, так как снижается длина волокна из-за разрезания самого бумажного волокна.

Процесс отделения печатной краски обычно улучшали путем увеличения трения между волокнами бумажной массы под воздействием механической нагрузки, например в месильных машинах, и путем химического воздействия на поверхности волокон поверхностно-активными веществами, называемыми агентами для очистки от печатной краски. Однако в последние годы в увеличивающихся масштабах применяют трудноотделяемые тонирующие краски и полимерные печатные краски, вулканизируемые ультрафиолетовым излучением, что вызывает повреждение самих волокон бумажной массы из-за повышенной механической нагрузки.

Для отбеливания крафт-целлюлозы использовали отбеливатели, содержавшие хлор, для разложения и удаления органических окрашивающих компонентов, полученных из лигнина и т.п., но их сейчас заменяют, производя отбеливание без использования хлора или даже без использования отбеливателей, содержащих хлор, из-за пагубного воздействия сточных вод после отбеливания на окружающую среду, что привело к возникновению проблем, связанных с повышением стоимости в результате снижения эффективности процесса отбеливания.

Таким образом, применением обычных технологий невозможно исключить повреждение волокон бумажной массы или повышение стоимости, например стоимости химических веществ, из-за механической нагрузки, которую прикладывают ко всему волокну бумажной массы для улучшения качества бумажной массы.

В следующих непатентных украинских документах приведены сообщения об использовании кавитации в изготовлении волокнистой массы из отходов картона, но не сказано об обработке, обеспечивающей очистку от печатной краски.

В патентном документе 2 описан способ обработки бумажной массы с применением кавитации путем пропуска суспензии бумажной массы через реактор, имеющий специальную форму, но при этом отмечается, что было сложно полностью отделить и удалить печатную краску этим способом.

Ссылки

Патентный документ № 1: патент Японии № 3191828.

Патентный документ № 2: Япония, JPA SHO-49-51703.

Непатентный документ № 1: Р.А.Солоницин и др. Бумажная промышленность, 1987 (6), стр.22.

Непатентный документ № 2: Р.А.Солоницин и др. Бумажная промышленность, 1987 (1), стр.25.

Непатентный документ № 3: Р.А.Солоницин и др. Бумажная промышленность, 1986 (7), стр.24.

Описание изобретения

Проблемы, решаемые при создании изобретения

Таким образом, настоящее изобретение направлено на создание способов изготовления высококачественной регенерированной бумажной массы при малом повреждении волокон бумажной массы, обладающей высокой степенью белизны и малым остаточным содержанием печатной краски, путем выборочного воздействия силой на поверхность волокна бумажной массы для отделения печатной краски во время процесса регенерирования макулатуры. Настоящее изобретение направлено также на получение бумажной массы, изготовленной с применением способов, описанных выше, а также на получение мелованной и немелованной бумаги, изготовленной из такой бумажной массы.

Второй аспект настоящего изобретения направлен на создание способов модификации поверхностей волокон бумажной массы посредством силы, воздействующей только на поверхности волокон бумажной массы, для получения высококачественной бумажной массы и удаления, без повреждения волокон, примесей, ухудшающих качество бумажной массы; и на создание технологического оборудования для изготовления бумажной массы.

Средства решения указанных проблем

Принимая во внимание то, что большую часть печатной краски наносят на поверхности волокон бумажной массы и/или на слои покрытия, авторы тщательно изучили способы отделения печатной краски, выполняемые скорее путем выборочного приложения нагрузки к поверхностям волокон бумажной массы, чем путем приложения нагрузки ко всей массе волокна, характерного для обычного способа отделения печатной краски, в результате чего создали настоящее изобретение, основанное на открытии, заключающемся в том, что высококачественную бумажную массу с высокой степенью белизны и малым содержанием остаточной печатной краски можно получать путем способствования отделению/дроблению печатной краски, нанесенной на поверхности волокна бумажной массы, при одновременном предотвращении повреждения самих волокон бумажной массы. В соответствии с этим настоящее изобретение заключается в активном введении пузырьков, генерируемых посредством кавитации, в суспензию бумажной массы в процессе регенерирования макулатуры для отделения/дробления загрязнений, например печатной краски, нанесенной на волокна бумажной массы и на неорганические частицы, путем воздействия ударной силы, возникающей при схлопывании мелких пузырьков.

В соответствии с этим настоящим изобретением создан способ изготовления регенерированной бумажной массы, отличающийся тем, что во время процесса регенерирования макулатуры генерируют пузырьки путем кавитации и вводят их в контакт с суспензией бумажной массы для отделения загрязнений, нанесенных на волокна бумажной массы и на неорганические частицы.

Согласно этому аспекту настоящего изобретения кавитация может быть генерирована с помощью струи текучей среды, и суспензию бумажной массы и пузырьки можно вводить в контакт путем испускания суспензии бумажной массы в виде струи текучей среды. Струя текучей среды может быть струей жидкости, а загрязнения могут быть печатной краской. Текучая среда, из которой формируют струю, может быть любой из следующих сред: жидкостью, газом, твердыми частицами, например порошком, или бумажной массой или их смесью, т.е. средой, находящейся в текучем состоянии. Если необходимо, то текучая среда может быть соединена с другой текучей средой, например свежей текучей средой. Текучую среду и свежую текучую среду можно нагнетать в виде гомогенной смеси или их можно нагнетать отдельными струями.

Под струей жидкости здесь понимают струю жидкости, или струю жидкости, содержащей твердые частицы или газ, диспергированные или смешанные с жидкостью, включая струю бумажной массы или суспензии неорганических частиц, или струю жидкости, содержащей пузырьки. Газ здесь может содержать пузырьки, генерированные кавитацией.

Настоящим изобретением также создан способ изготовления регенерированной бумажной массы, отличающийся тем, что генерируют пузырьки посредством кавитации и вводят их в контакт с суспензией бумажной массы для отделения загрязнений, осажденных на волокнах бумажной массы и неорганических частицах, во время любого одного или большего числа этапов процесса регенерирования макулатуры, включающего этап отделения печатной краски посредством кавитации и последующий этап удаления печатной краски путем флотации и/или промывки. Процесс регенерирования макулатуры здесь может быть процессом очистки от печатной краски.

Предпочтительно, нагнетаемая жидкость, испускаемая для генерирования кавитации, представлена числом кавитации σ в диапазоне 0,001 или более и 0,5 или менее, выраженным уравнениями (1) или (2):

где p∞ - давление нормального потока;

U∞ - расход нормального потока;

pv - давление пара жидкости;

р - плотность жидкости;

или

где р1 - давление потока выше по течению от сопла;

p2 - давление потока ниже по течению от сопла;

pv - давление насыщенного пара воды, используемой в образце.

Предпочтительно, кавитацию генерируют путем испускания нагнетаемой жидкости из сопла или трубки с отверстием, а давление нагнетаемой жидкости (выше по течению) находится в интервале от 0,01 МПа до 30 МПа.

Предпочтительно, скорость струи нагнетаемой жидкости составляет от 1 м/с до 200 м/с.

В соответствии с изобретением также предложена бумажная масса, полученная с использованием вышеуказанных способов.

В соответствии с изобретением также предложен способ модификации поверхностей волокон бумажной массы и примесей или отделение примесей, нанесенных на поверхности волокон бумажной массы, без повреждения волокон бумажной массы, посредством давления при схлопывании кавитационных пузырьков, полученных посредством использования струи жидкости, генерируемой посредством испускания нагнетаемой под давлением жидкости в материал, содержащий волокно бумажной массы в резервуаре.

В соответствии с изобретением также предложен способ модификации поверхностей волокон бумажной массы и примесей, нанесенных на поверхности волокон бумажной массы, без повреждения волокон бумажной массы, посредством давления при схлопывании кавитационных пузырьков, полученных посредством использования струи жидкости, генерируемой путем испускания водной суспензии, содержащей целлюлозную волокнистую массу в виде нагнетаемой под давлением жидкости в материал, содержащий волокна бумажной массы в резервуаре.

Предпочтительно, нагнетаемую жидкость для генерирования кавитации испускают через сопло в резервуар, в котором находится материал, содержащий волокно бумажной массы, причем давление нагнетаемой жидкости (давление выше по течению от сопла), составляет от 0,5 МПа до 30 МПа, а давление в резервуаре, в котором обрабатывают целлюлозную волокнистую массу (давление ниже по течению от сопла), составляет от 0,05 МПа до 0,3 МПа, и соотношение давления в резервуаре и давления нагнетаемой жидкости составляет от 0,001 до 0,5.

Предпочтительно, концентрация материала, содержащего волокно бумажной массы в резервуаре, составляет от 0,01 до 20 мас.%.

В соответствии с изобретением также предложено устройство для изготовления бумажной массы, включающее: резервуар; одно или большее число сопел для испускания нагнетаемой под давлением жидкости в материал, содержащий волокно бумажной массы в резервуаре; механизм регулирования давления, расположенный выше по течению от сопла, для регулирования давления на выходе сопла; насос, расположенный выше по течению от механизма для регулирования давления, для создания давления на выходе сопла.

Предпочтительно, резервуар имеет вид, выбираемый из группы, состоящей из следующих видов: закрытого, незакрытого, периодического действия или непрерывного действия.

Особенно предпочтительно, резервуар представляет собой резервуар закрытого типа с регулируемым давлением, содержащий механизм для регулирования давления в резервуаре, из которого в то же время выпускают жидкость согласно требованиям.

В одном из предпочтительных вариантов резервуар содержит впуск для жидкости, отличный от сопла.

Предпочтительно, внутренняя стенка резервуара, к которой прикреплено сопло, имеет конусную форму, посредством чего суспензию бумажной массы гомогенно перемешивают с помощью динамического вихря.

Предпочтительно, устройство содержит канал для жидкости, по которому жидкость возвращают в резервуар из области ниже по течению от канала для жидкости, соединенного с выпуском жидкости из резервуара через разделительные средства.

Предпочтительно, канал для жидкости, соединенный с выпуском для жидкости, является разветвленным каналом для жидкости, содержащим два или большее число ответвлений, и по меньшей мере одно из ответвлений присоединено к соплу в резервуаре через разделительные средства таким образом, что жидкость можно нагнетать в резервуар снова.

Предпочтительно, устройство содержит механизм для поддержания постоянным количества жидкости, которая поступает в резервуар, и жидкости, которую выпускают из резервуара, для сохранения уровня жидкости, находящейся в резервуаре, постоянным.

Предпочтительно, разделительным средством является любое из устройств: флотатор, промывная машина, сито или очиститель.

Предпочтительно, резервуар является одним из устройств: флотатором, промывной машиной, ситом или очистителем.

Посредством кавитации генерируют высокое ударное давление, достигающее нескольких гигапаскалей в локальной области размером порядка нескольких микрон, когда кавитационные пузырьки схлопываются и температура в микроскопических объемах повышается до нескольких тысяч градусов Цельсия при адиабатическом сжатии во время схлопывания пузырьков, как это описано в книге Като («Кавитация нового вида: базовые представления и новые достижения», написана и отредактирована Юджи Като, опубликована издательством Макишотона, 1999). В результате кавитации происходит подъем температур. По этим причинам кавитация оказывает вредные воздействия, например повреждения, вибрацию и снижение производительности гидромашин, и это рассматривали в качестве технической проблемы, которую надлежало решать. Недавние большие достижения в области исследования кавитации позволили точно контролировать область, в которой происходит кавитация, и даже ударную силу путем использования гидродинамических параметров кавитационной струи в качестве рабочих характеристик. В результате этого возникли ожидания эффективного использования мощной энергии кавитации для контролирования ударной силы, выделяющейся при схлопывании пузырьков. Таким образом, стало возможным точное контролирование процесса кавитации путем воздействия и регулирования, основанных на гидродинамических параметрах. Это подтверждает возможность поддержания стабильности технических воздействий, и настоящее изобретение отличается активным введением пузырьков, генерируемых посредством контролируемого процесса кавитации, в суспензию бумажной массы для эффективного использования энергии кавитации в противоположность обычной неконтролируемой вредной кавитации, спонтанно возникающей в гидромашинах.

Причину, по которой в соответствии с настоящим изобретением местная нагрузка проникает в поверхности волокон бумажной массы и печатная краска отделяется от них, можно объяснить следующим образом. Когда мелкие пузырьки, генерируемые кавитацией, схлопываются, мощная энергия выделяется в ограниченном пространстве порядка нескольких микрон, как было сказано выше. Таким образом, когда маленькие пузырьки или скопления пузырьков схлопываются вблизи поверхностей волокон бумажной массы, возникает ударная сила, которая непосредственно или посредством жидкости достигает поверхностей волокон бумажной массы и поглощается аморфной областью целлюлозы, из которой образовано волокно бумажной массы, таким образом способствуя наружной фибрилляции и набуханию волокон бумажной массы и в то же самое время отделяя загрязнения, например печатную краску, нанесенную на поверхности волокна бумажной массы. Пузырьки очень маленькие в сравнении с волокнами бумажной массы, так что ударная сила не столь сильна, чтобы повредить все волокна бумажной массы. Кроме того, волокна бумажной массы поглощают избыточную энергию как кинетическую энергию самих волокон, даже если в результате непрерывного схлопывания скоплений пузырьков возбуждается очень мощная ударная сила, так как они рассеяны в жидкости, а не зафиксированы. Таким образом, представляется, что при применении способов согласно настоящему изобретению можно сократить объем повреждений, например дробления волокон бумажной массы, в сравнении с повреждениями, происходящими при отделении печатной краски путем механического воздействия.

В японском патентном документе JPB HEI-7-18109 описан способ очистки от печатной краски путем использования сотрясений, вызываемых расширением/сжатием пузырьков, генерируемых ударными волнами, возбуждаемыми ультразвуковыми волнами, направляемыми в резервуар через опорную плиту установки для очистки от печатной краски с помощью ультразвукового генератора, помещенного в нижней части опорной плиты. Вообще, использование ультразвукового преобразователя в открытой системе не позволяет получать высококачественную бумажную массу, которую предполагается изготавливать, применяя настоящее изобретение, так как кавитация в данном случае осуществляется с низкой эффективностью.

Известные средства разделения, основанные на использовании пузырьков во время процесса регенерирования макулатуры, включают флотаторы и флотационные аппараты, работающие под давлением, согласно анализу, проведенному Доши и др (М.Р.Доши и Дж.М.Даер. «Проблемы регенерирования бумаги», т.II - «Очистка от печатной краски и отбеливание», стр.3; «Доши и партнеры, Инк.», 1997 г.). Флотаторы предназначены для выборочного отделения пеной печатной краски от смеси волокна и печатной краски, тогда как флотационные аппараты, работающие под давлением, предназначены для отделения веществ, взвешенных в воде, с помощью маленьких пузырьков. Таким образом, эти технологии существенно отличаются от настоящего изобретения принципом действия или механизмом и целями, так как такие известные средства предназначены для разделения уже диспергированных веществ, и они малопригодны для отделения и диспергирования, и для их функционирования требуются стабильные стойкие пены, к которым прилипают вещества, которые надлежит флотировать, и их отделяют в виде слоев пены.

Были также тщательно изучены способы выборочной модификации поверхности волокон бумажной массы, и, как результат, был предложен второй аспект настоящего изобретения на основании открытия, заключавшегося в том, что придание гидрофильности поверхностям волокон бумажной массы может способствовать фибриллизации волокон бумажной массы, отделению гидрофобных веществ и разложению органических красящих компонентов и получению высококачественной бумажной массы при одновременном удалении, без повреждения волокон, примесей, ухудшающих качество бумажной массы, путем активного введения маленьких пузырьков в суспензию бумажной массы без повреждения самих волокон бумажной массы посредством ударной силы, возникающей при схлопывании маленьких пузырьков (кавитационных пузырьков).

Под кавитационным давлением при схлопывании пузырьков понимают колебание давления в жидкости, происходящее при схлопывании кавитационных пузырьков, и обычно колебание давления происходит в широких пределах длин волн от слышимого звука до ультразвука.

Выражение «без повреждения самих волокон бумажной массы под воздействием ударной силы, возникающей при схлопывании кавитационных пузырьков» во втором аспекте настоящего изобретения означает, что отдельные волокна меньше подвергаются разрыву, изгибу и потере прочности в сравнении с другими способами обработки, дающими тот же эффект.

Под словом «примеси» понимают по существу все вещества, отличные от целлюлозы бумажной массы, содержащейся в макулатуре, например печатную краску, наполнители, пигменты, инородные клеящие вещества и компоненты клея.

Под выражением «модификация поверхности волокон бумажной массы и примесей» понимают изменение первоначальных свойств, например, путем увеличения гидрофильности для облегчения процесса удаления неудаляемых примесей или для предотвращения агрегирования, вызывающего осаждение, например, чешуек. Под словом «осаждения» здесь понимают осадки, содержащие неорганические вещества, органические вещества или их комплексы.

Разделение бумажной массы и примесей производят посредством применения способа, отличного от кавитации, например флотации, фильтрации и отделения по плотности. Специальные устройства для разделения включают флотаторы, промывные машины, сита и очистители. Операции по разделению можно проводить, используя другое оборудование после отделения путем обработки кавитацией, или операции по отделению и разделению можно проводить непрерывно в одном и том же оборудовании путем введения механизма для генерирования кавитации в устройства для разделения.

Причина, по которой только поверхности волокон бумажной массы подвергаются модификации при выполнении второго аспекта настоящего изобретения, неизвестна, но это явление можно объяснить, например, следующим образом. Высокое ударное давление, достигающее нескольких гигапаскалей, генерируется в локальной области микроскопически малых объемов, порядка нескольких микрон, когда схлопывается один маленький пузырек, а температура повышается до нескольких тысяч градусов Цельсия при адиабатическом сжатии во время схлопывания пузырьков. Таким образом, считается, что при схлопывании маленьких пузырьков размером порядка 1-200 мкм на поверхностях волокон бумажной массы ударная сила передается поверхностям волокон бумажной массы через воду и поглощается аморфной областью целлюлозы, из которой образованы волокна бумажной массы, таким образом способствуя наружной фибрилляции и набуханию волокон бумажной массы и в то же время способствуя отделению гидрофобных или подобных веществ, осажденных на поверхностях волокон бумажной массы.

Кроме того, причину, по которой примеси удаляют без разрушения волокон, можно объяснить следующим образом. Маленькие частички органических веществ термически разлагаются или денатурируются при экстремальных условиях, вызванных ударными волнами, в местах, где происходят реакции при схлопывании маленьких пузырьков. Считается, что грубые инородные объекты становятся гидрофильными на поверхностях волокон или разлагаются под воздействием свободных активных радикальных частиц, например радикалов ОН, образующихся из молекул воды под воздействием высокой энергии при экстремальных условиях.

Преимущества изобретения

Применение способов изготовления бумажной массы согласно настоящему изобретению позволяет получать более высококачественную бумажную массу, а также мелованную и немелованную бумагу с меньшим повреждением волокон бумажной массы, с высокой белизной и малыми потерями качества, вызванными загрязнениями, путем отделения загрязнений, нанесенных на поверхности волокон, в сравнении с регенерированной бумажной массой, полученной из макулатуры.

Применение способов изготовления бумажной массы согласно второму аспекту настоящего изобретения позволяет получать высококачественную бумажную массу, а также мелованную и немелованную бумагу с более высокой прочностью, высокой белизной и малой потерей качества, вызванной примесями, путем модификации поверхностей волокон бумажной массы при одновременном предотвращении повреждения поверхностей самих волокон бумажной массы, в сравнении с древесной массой, например крафт-целлюлозой, или механической бумажной массой и регенерированной бумажной массой, полученной из макулатуры.

Краткое описание чертежей

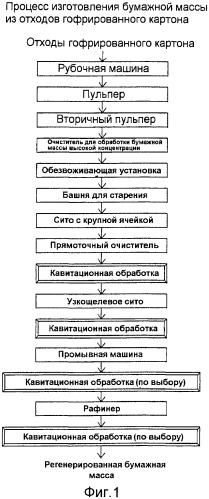

На Фиг.1 показан пример схемы производственного процесса, в котором бумажную массу из отходов гофрированного картона подвергают кавитационной обработке согласно настоящему изобретению.

На Фиг.2А показан пример схемы производственного процесса, в котором бумажную массу из отходов журнальной бумаги подвергают кавитационной обработке согласно настоящему изобретению.

На Фиг.2В показан пример схемы производственного процесса, в котором бумажную массу из отходов журнальной бумаги подвергают кавитационной обработке согласно настоящему изобретению.

На Фиг.3 показан пример схемы производственного процесса, в котором отходы бумаги DIP без древесного волокна подвергают кавитационной обработке согласно настоящему изобретению.

На Фиг.4 показан пример схемы производственного процесса, в котором отходы газетной бумаги DIP подвергают кавитационной обработке согласно настоящему изобретению.

На Фиг.5 показан пример схемы производственного процесса, в котором отходы газетной/журнальной бумаги DIP высокой белизны (бумажная масса получена из газетной/журнальной бумаги или подобной бумаги, и она отвечала требованиям по белизне стандарту ISO 60% или более, когда она находилась в форме сырьевого продукта) подвергают кавитационной обработке согласно настоящему изобретению.

На Фиг.6 показан пример схемы промывной машины с кавитационной струей, используемой в способе согласно настоящему изобретению.

На Фиг.7 показаны схемы производственного процесса, выполнявшегося в промышленных условиях, и процесса, выполнявшегося в Примерах, в которых производили очистку от печатной краски; испытание 3.

На Фиг.8 показана схема устройства, содержащего насос, сопло и механизм регулирования давления согласно настоящему изобретению.

На Фиг.9 представлена схема устройства, на которой показана система струй согласно настоящему изобретению, содержащая резервуар и механизм регулирования давления в резервуаре в дополнение к системе, представленной на Фиг.8, содержащей насос, сопло и механизм регулирования давления.

На Фиг.10 показана схема устройства, содержащего насос, сопло и механизм регулирования давления, а также резервуар и механизм регулирования давления в резервуаре, как показано на Фиг.9, который дополнительно содержит впуск для текучей среды, отличный от сопла, причем внутренняя стенка резервуара выполнена конической формы.

На Фиг.11 показана схема устройства со струйной системой согласно настоящему изобретению, содержащего насос, сопло и механизм регулирования давления, а также резервуар и механизм регулирования давления в резервуаре, как показано на Фиг.9, дополнительно содержащий впуск для текучей среды, отличный от сопла, и канал для жидкости для возврата жидкости в резервуар из участка, расположенного ниже по течению, канала для жидкости, соединенного с выпуском для жидкости из резервуара.

На Фиг.12 показана схема очистителя, используемого в качестве средства для разделения жидкости, соединенного с участком, расположенным ниже по течению, канала для жидкости, соединенного с выпуском для жидкости из резервуара согласно настоящему изобретению, или с участком, расположенным ниже по течению от него.

На Фиг.13 показана схема флотатора в качестве средства для разделения жидкости, соединенного с участком, расположенным ниже по течению, канала для жидкости, соединенного с выпуском для жидкости из резервуара согласно настоящему изобретению, или с участком, расположенным ниже по течению от него.

На Фиг.14 показана схема промывной машины, используемой в качестве средства для разделения жидкости, соединенной с участком, расположенным ниже по течению, канала для жидкости, соединенного с выпуском для жидкости из резервуара согласно настоящему изобретению, или с участком, расположенным ниже по течению от него.

На Фиг.15 показан пример схемы оборудования для обработки бумажной массы согласно настоящему изобретению.

Предпочтительные варианты исполнения изобретения

При кавитации расход и давление особенно важны, так как она происходит при ускорении потока жидкости, а местное давление становится ниже давления пара жидкости. Таким образом, базовую безразмерную величину, которой выражают состояние кавитации, число кавитации σ, определяют следующим образом в соответствии с публикацией «Кавитация нового вида: базовые представления и новые достижения», написана и отредактирована Юджи Като, опубликована издательством Макишотона, 1999.

где p∞ - давление нормального потока;

U∞ - расход нормального потока;

pv - давление пара жидкости;

р - плотность жидкости.

Если число кавитации большое, то это означает, что объем, в который подают поток, находится в условиях, вызывающих сопротивление кавитации. В случае, когда кавитацию генерируют, используя сопло или трубку с отверстием в виде кавитационного сопла, число кавитации σ может быть выражено следующим образом (см. уравнение 2), где p1 - давление потока выше по течению от сопла; р2 - давление потока ниже по течению от сопла; pv -давление насыщенного пара воды, используемой в качестве образца; а число кавитации σ в кавитационной струе может быть аппроксимировано