Ручной пневматический инструмент (варианты) и турбинный ротор высокого момента вращения (варианты)

Иллюстрации

Показать всеРучной пневматический инструмент, содержащий турбинный ротор высокого момента вращения, имеющий внешнюю стенку и ось вращения, средства для крепления турбинного ротора для вращения вокруг оси вращения на ведущем валу. Турбинный ротор высокого момента содержит тело ротора, имеющее впуск, присоединяемый к источнику воздуха, и включающее в себя первую кольцевую камеру, вторую кольцевую камеру и общую внутреннюю стенку, разделяющую первую кольцевую камеру и вторую кольцевую камеру. Тело ротора является цилиндрическим и включает в себя множество тангенциальных периферических сопел, сообщающихся по потоку с первой камерой и второй камерой для выбрасывания воздуха высокого давления для вращения тела ротора. Внутренняя стенка имеет центральное отверстие для размещения крепления к ведущему валу. При другом варианте выполнения ручного пневматического инструмента он содержит тело турбинного ротора высокого момента вращения, расположенное по окружности вокруг основного вала. Тело ротора содержит переднюю стенку и заднюю стенку, выполненные с возможностью монтажа с внутренней стенкой. Каждая из стенок включает в себя центральное отверстие, внутреннюю стенку, выполненную с возможностью монтажа с передней стенкой и задней стенкой. Внутренняя стенка включает в себя, по меньшей мере, две кольцевых камеры, по меньшей мере, одну дуговую камеру, расходящуюся лучом от внешней части каждой кольцевой камеры, клапанное уплотнительное кольцо внутри каждой кольцевой камеры, кольцевой перфорированный барьер внутри каждой кольцевой камеры, расположенный радиально снаружи от клапанного уплотнительного кольца, и центральное отверстие. Изобретение позволяет увеличить момент вращения ручного инструмента без соответствующего увеличения веса, размера и сложности применения инструмента. 6 н. и 26 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к ручному или установленному на шпинделе легковесному инструменту с пневмоприводом, используемому для шлифования и полировки, и, в частности, к турбинному ротору для легковесного шлифовального инструмента, приводимого в движение с помощью пневматической реактивной турбины. Турбинный ротор создает высокий момент вращения для ведущего вала без значительного увеличения в размере или весе шлифовального инструмента.

В предшествующем уровне техники легковесные пневматические инструменты использовались для множества функций, таких как шлифовка, полировка, металлическая или пластиковая отделка, гравировка, сверление и зачистка. Разновидности инструментов включают в себя ручные и машинные установленные на шпинделе варианты осуществления. Ручные инструменты часто включают в себя узкий цилиндрический внешний корпус, который включает в себя часть рукоятки, вмещающую в себя ротор и ведущий вал, который удерживается приблизительно как карандаш или ручка. Легковесные пневматические шлифовальные инструменты могут удерживаться рукой более длительный период времени, чем сопоставимый электродвигательный инструмент, который является более тяжелым, без ущерба пользователю.

Инструменты с пневматическим приводом согласно предшествующему уровню техники используют либо лопастной пневмодвигатель, либо реактивный ротор. В настоящем изобретении используется не лопастной двигатель, а реактивный ротор. Реактивный ротор выпускает воздух высокого давления с высокой скоростью тангенциально от внешней поверхности ротора для получения момента вращения. В данном случае ротор соединен с основным ведущим валом.

Согласно патенту США №5566770 используется коленчатый вал, который относительно легче приводится в движение с помощью однокамерного ротора. Согласно патенту США №4776752 описан однокамерный турбинный ротор, который является относительно легким и включает в себя высокоскоростной регулятор.

Хотя момент вращения, получаемый в существующих турбинных роторах, является достаточным для шлифовальных и полировочных инструментов, которые являются легкими и компактными, в некоторых задачах шлифования и полировки желателен более высокий момент вращения. Однако увеличение ротора инструмента (и, следовательно, корпуса) для увеличения момента вращения может значительно увеличить вес, размер и объем корпуса инструмента и, следовательно, уменьшит весовые преимущества ручного инструмента.

Согласно настоящему изобретению значительно увеличен момент вращения ротора работающего пневматического инструмента без сопутствующего увеличения в весе, размере или сложности применения или производства инструмента. Фактически увеличение момента вращения становится возможным с уменьшением диаметра инструмента. Например, там, где ротор около одного дюйма в диаметре обеспечил бы приблизительно 0,2 лошадиных силы на 50000 оборотов в минуту, с настоящим изобретением ротор только в 3/4 дюйма в диаметре обеспечивает приблизительно 0,3 лошадиных силы на 50000 оборотов в минуту. В дополнение к увеличению мощности настоящее изобретение обеспечивает тонкий профиль инструмента. Кроме того, настоящее изобретение также понижает давление, которое необходимо для холостой работы ротора по сравнению с одиночным ротором сопоставимого размера и материала от трех кубических футов в минуту для однодюймового одиночного ротора до двух кубических футов в минуту для 3/4 дюймового двойного ротора.

В настоящем изобретении используется ротор, содержащий одиночное компактное тело, имеющее двойные воздухопринимающие камеры высокого давления, которые используют общую стенку, для уменьшения размера и веса для повышения момента вращения. Двойные камеры тела ротора имеют тангенциальные выпускные сопла, которые вызывают момент вращения для вращения ротора. В настоящем изобретении можно также использовать двойные автоматические регуляторы скорости без дополнительной сложности.

Легковесный инструмент также желателен в шпиндельном узле, так как инструмент поддерживается на подвижной руке.

Турбинный ротор высокого момента вращения устанавливается в узком корпусе ручного или установленного на шпинделе пневматического инструмента на ведущем валу. Тело ротора имеет центральное отверстие с резьбой для размещения и прикрепления ведущего вала с резьбой. Жесткий ведущий вал является частично полым и имеет две пары отверстий, которые служат в качестве впуска к телу ротора для воздуха высокого давления, который обеспечивает движущую силу на теле ротора, для вращения ведущего вала. Точильный элемент для шлифования прикреплен к одному концу ведущего вала. Противоположный конец прикреплен к гибкому воздушному шлангу или средству подачи воздуха высокого давления.

Цилиндрическое тело ротора имеет жесткую цилиндрическую внешнюю стенку и внутреннюю центральную стенку, разделяющую тело ротора на две отдельных камеры, с открытой передней стороной и открытой задней стороной. Цилиндрическое тело ротора имеет первую кольцевую камеру, вторую кольцевую камеру и общую внутреннюю стенку. Передняя стенка и задняя стенка соединены с цилиндрической стенкой ротора, образуя две отдельные воздухопринимающие камеры.

Каждая из передней, задней и внутренней стенок ротора имеет отверстие с резьбой для прикрепления к ведущему валу с резьбой. Цилиндрическое тело ротора и передняя, внутренняя и задняя стенки обеспечивают две отдельные камеры в роторе, первую кольцевую камеру и вторую кольцевую камеру. Цилиндрическая стенка ротора имеет множество тангенциальных каналов, оперативно расположенных с промежутками для направления внутреннего воздуха высокого давления наружу, в результате обеспечивая вращающий момент на роторе и, соответственно, на валу.

В предпочтительном варианте осуществления каждая роторная камера в теле ротора принимает воздух высокого давления от впускных отверстий ведущего вала. Каждая камера тела ротора имеет цилиндрическую внутреннюю форму и включает в себя четыре отдельных тангенциальных воздушных канала, которые выпускают воздух высокого давления по касательной и по направлению к периферии, являясь причиной появления реактивной силы, так как воздух выбрасывается из обеих камер. Внутренняя периферическая стенка каждой камеры имеет четыре конусных части, проходящих от узкой части к толстой части, причем толстая часть вмещает четыре тангенциальных выпускных воздушных канала. Тангенциальные воздушные выпускные каналы корпуса отстоят друг от друга на 90 градусов вокруг кольцевой камеры. В предпочтительном варианте осуществления имеются две отдельные камеры, разделенные общей внутренней стенкой, каждая из которых имеет четыре отдельных выпускных канала, которые являются периферическими и тангенциальными. Таким образом, для каждого тела ротора есть восемь отдельных выпускных каналов. Использование восьми отдельных каналов значительно повышает вращающий момент для отдельного ротора.

В предпочтительном варианте осуществления каждая камера тела ротора (первая камера и вторая камера) включает в себя регулятор для ограничения полного количества оборотов в минуту ротора и, следовательно, вала, как описано в патенте США №4776752. Регулятор и каждая камера, описанные в указанном патенте, включают в себя кольцевой перфорированный барьер и упругое уплотнительное кольцо, которое устанавливается на внутренней стороне кольцевого перфорированного барьера. Стенки камеры ротора включают в себя кольцевые пазы для удержания кольцевого перфорированного барьера. Когда скорость вращения ротора увеличивается, упругое уплотнительное кольцо растягивается наружу под действием центробежной силы, упруго увлекая кольцевой перфорированный барьер, таким образом, изолируя воздух под давлением от впуска воздуха к периферическим выпускным соплам для регулирования величины силы и, следовательно, оборотов в минуту ротора.

Доступны различные типы турбинных роторов. Однако для увеличения величины момента вращения, полученной в текущем роторе, корпус турбинного ротора был бы увеличен, приводя к увеличению размеров корпуса и его веса, появлению вибрации и дрожания, увеличению износа на частях турбины и усталости оператора.

Целью настоящего изобретения является создание легковесного пневматического шлифовального инструмента, который способен поддерживать постоянную скорость вращения, когда подвергается нагрузке, без нежелательной вибрации, который также обеспечивает увеличение момента вращения и узкий корпус инструмента для удобного удержания при его использовании.

Также целью настоящего изобретения является создание легковесного шлифовального инструмента, имеющего реактивный ротор, производящий высокий момент вращения при относительно малом размере и весе.

Еще одной целью настоящего изобретения является создание турбинного ротора для ведущего вала инструмента, как упомянуто выше, который является относительно легким и компактным и который обеспечивает значительное увеличение момента вращения по сравнению с ротором согласно предшествующему уровню техники.

Таким образом, согласно первому объекту настоящего изобретения создан турбинный ротор высокого момента вращения для ручного или установленного на шпинделе пневматического инструмента, содержащий тело ротора, имеющее впуск, присоединяемый к источнику воздуха, и включающее в себя: первую кольцевую камеру; вторую кольцевую камеру; и общую внутреннюю стенку, разделяющую первую кольцевую камеру и вторую кольцевую камеру; при этом тело ротора является цилиндрическим и включает в себя множество тангенциальных периферических сопел, сообщающихся по потоку с первой камерой и второй камерой для выбрасывания воздуха высокого давления для вращения тела ротора; причем внутренняя стенка имеет центральное отверстие для размещения крепления к ведущему валу.

Предпочтительно ротор дополнительно содержит регулятор скорости вращения в первой камере и во второй камере.

Предпочтительно регулятор скорости вращения включает в себя: переднюю стенку; по меньшей мере, один спиральный стеночный барьер, проходящий от внешней части каждой кольцевой камеры; клапанное уплотнительное кольцо внутри каждой кольцевой камеры; кольцевой перфорированный барьер внутри каждой кольцевой камеры, проходящий наружу от клапанного уплотнительного кольца; и заднюю стенку.

Предпочтительно каждый перфорированный барьер объединен с телом ротора.

Предпочтительно четыре дуговых камеры расходятся лучами от каждой кольцевой камеры.

Предпочтительно передняя стенка и передняя внутренняя поверхность внутренней стенки имеют пазы для установки первого перфорированного барьера, а задняя стенка и задняя внутренняя поверхность внутренней стенки имеет пазы для установки второго перфорированного барьера.

Предпочтительно клапанное уплотнительное кольцо выполнено из упругой резины.

Предпочтительно общая внутренняя стенка содержит одну или более дополнительных кольцевых камер и дополнительные спиральные стеночные барьеры, расположенные между двумя кольцевыми камерами и двумя спиральными стеночными барьерами, дополнительный кольцевой перфорированный барьер, расположенный внутри каждой дополнительной кольцевой камеры и расположенный радиально снаружи от дополнительного клапанного уплотнительного кольца, а дополнительное клапанное уплотнительное кольцо расположено радиально внутри от дополнительного кольцевого перфорированного барьера.

Предпочтительно внутренняя стенка содержит узкую шейку.

Предпочтительно детали, за исключением клапанного уплотнительного кольца, выполнены из пластика.

Предпочтительно передняя стенка и задняя стенка разъемно прикреплены к внутренней стенке.

Предпочтительно передняя стенка и задняя стенка прикреплены к внутренней стенке посредством силы трения.

Предпочтительно множество тангенциальных периферических сопел, сообщающихся с первой кольцевой камерой, выровнены с множеством тангенциальных периферических сопел, сообщающихся со второй кольцевой камерой.

Согласно второму объекту настоящего изобретения создано тело ротора для турбинного ротора высокого момента вращения, представляющее собой: тело ротора, включающее в себя центральное отверстие и имеющее цилиндрическую внешнюю стенку и центральную внутреннюю стенку; переднюю поверхность, включающую в себя, по меньшей мере, одну первую кольцевую камеру, заканчивающуюся в, по меньшей мере, одной первой дуговой камере, оканчивающейся в, по меньшей мере, одном первом кольцевом отверстии; и заднюю поверхность, включающую в себя, по меньшей мере, одну вторую кольцевую камеру, заканчивающуюся в, по меньшей мере, одной второй дуговой камере, оканчивающейся в, по меньшей мере, одном втором кольцевом отверстии; при этом первая кольцевая камера имеет первый паз для установки первого перфорированного барьера, а вторая кольцевая камера имеет второй паз для установки второго перфорированного барьера.

Предпочтительно тело ротора дополнительно содержит: первый перфорированный барьер; второй перфорированный барьер; первое клапанное уплотнительное кольцо, расположенное между первым перфорированным барьером и центральным отверстием; и второе клапанное уплотнительное кольцо, расположенное между вторым перфорированным барьером и центральным отверстием.

Согласно третьему объекту настоящего изобретения создан ручной пневматический инструмент, содержащий тело турбинного ротора высокого момента вращения, расположенное по окружности вокруг основного вала и содержащее переднюю стенку и заднюю стенку, выполненные с возможностью монтажа с внутренней стенкой, каждая из которых включает в себя центральное отверстие; внутреннюю стенку, выполненную с возможностью монтажа с передней стенкой и задней стенкой, причем внутренняя стенка включает в себя по меньшей мере, две кольцевых камеры; по меньшей мере, одну дуговую камеру, расходящуюся лучом от внешней части каждой кольцевой камеры; клапанное уплотнительное кольцо внутри каждой кольцевой камеры; кольцевой перфорированный барьер внутри каждой кольцевой камеры, расположенный радиально снаружи от клапанного уплотнительного кольца; и центральное отверстие.

Согласно четвертому объекту настоящего изобретения создан ручной пневматический инструмент, содержащий турбинный ротор высокого момента вращения, имеющий внешнюю стенку и ось вращения, средства для крепления турбинного ротора для вращения вокруг оси вращения на ведущем валу, причем турбинный ротор имеет внутреннюю стенку и, по меньшей мере, две камеры, принимающие воздух высокого давления, средства для направления сжатого воздуха в две камеры, при этом турбинный ротор имеет воздушный канал в каждой камере, причем воздушный канал оканчивается в тангенциальном сопле во внешней стенке ротора, при этом сопла направляют сжатую текучую среду из них для передачи вращения к турбинному ротору.

Предпочтительно тело ротора включает в себя стенку камеры, разделяющую две камеры.

Предпочтительно инструмент дополнительно содержит упругие уплотнительные средства, расположенные в каждой кольцевой камере, при этом упругие уплотнительные средства являются подвижными наружу под действием центробежной силы для ограничения нагнетаемого потока через перфорированные барьерные средства, позволяющие сжатой текучей среде протекать неограниченно с помощью упругих уплотнительных средств, пока упругие уплотнительные средства смещены наружу под действием центробежной силы для ограничения сжатого потока через перфорированные барьерные средства.

Согласно пятому объекту настоящего изобретения создан турбинный ротор высокого момента вращения для ручного или установленного на вал пневматического инструмента, содержащий средство для создания момента вращения с цилиндрическим телом, имеющим впуск, присоединяемый к источнику воздуха высокого давления, включающее средство для создания момента вращения в первой камере тела; средство для создания момента вращения во второй камере тела; средство для направления сжатого воздуха в две камеры; средство для отделения первой камеры от второй камеры; и средство, соединяющее средство для создания момента вращения с валом.

Предпочтительно ротор дополнительно содержит средство для регулирования скорости вращения ротора, расположенное внутри первого средства для создания момента вращения и второго средства для создания момента вращения.

Согласно шестому объекту настоящего изобретения создан турбинный ротор высокого момента вращения для ручного или установленного на шпинделе пневматического инструмента, содержащий: впуск, присоединяемый к источнику воздуха высокого давления; первую кольцевую камеру; первое множество тангенциальных периферических сопел, сообщающихся с первой кольцевой камерой; вторую кольцевую камеру; второе множество тангенциальных периферических сопел, сообщающихся со второй кольцевой камерой; и общую внутреннюю стенку, включающую в себя центральное отверстие для размещения и присоединения к ведущему валу, причем первая кольцевая камера и вторая кольцевая камера разделены общей внутренней стенкой.

Предпочтительно ротор дополнительно содержит первый регулятор скорости вращения в первой кольцевой камере и второй регулятор скорости вращения во второй кольцевой камере.

Предпочтительно каждый из первого и второго регуляторов скорости вращения содержит: по меньшей мере, один спиральный стеночный барьер, проходящий наружу от внешней части кольцевой камеры; клапанное уплотнительное кольцо внутри кольцевой камеры; и кольцевой перфорированный барьер внутри кольцевой камеры, проходящий наружу от клапанного уплотнительного кольца.

Предпочтительно каждый перфорированный барьер объединен с телом ротора.

Предпочтительно четыре дуговых камеры расходятся лучами от каждой кольцевой камеры.

Предпочтительно ротор дополнительно содержит: переднюю стенку, соседнюю с общей внутренней стенкой, и заднюю стенку, соседнюю с общей внутренней стенкой, при этом передняя стенка и передняя внутренняя поверхность общей внутренней стенки имеют пазы для установки первого перфорированного барьера, а задняя стенка и задняя внутренняя поверхность общей внутренней стенки имеют пазы для установки второго перфорированного барьера.

Предпочтительно клапанное уплотнительное кольцо выполнено из упругой резины.

Предпочтительно детали, за исключением клапанного уплотнительного кольца, выполнены из пластика.

Предпочтительно передняя стенка и задняя стенка разъемно прикреплены к общей внутренней стенке.

Предпочтительно передняя стенка и задняя стенка прикреплены к внутренней стенке посредством силы трения.

Предпочтительно первое множество тангенциальных периферических сопел выровнено со вторым множеством тангенциальных периферических сопел.

Далее настоящее изобретение будет описано более подробно со ссылкой на прилагаемые чертежи, на которых изображено:

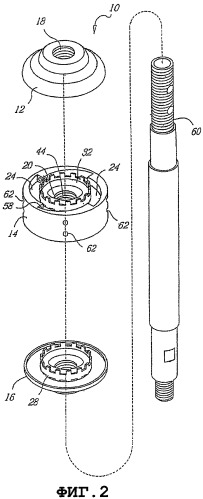

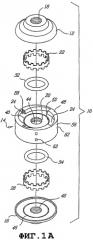

Фиг.1А - вид в перспективе с разнесением деталей предпочтительного варианта осуществления изобретения;

Фиг.1В - вид сбоку альтернативного варианта осуществления изобретения;

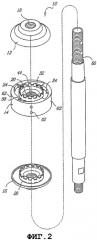

Фиг.2 - вид сбоку в поперечном сечении предпочтительного варианта осуществления изобретения;

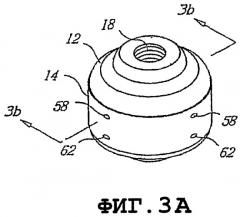

Фиг.3А - вид в перспективе предпочтительного варианта осуществления изобретения;

Фиг.3В - вид сбоку в сечении предпочтительного варианта осуществления изобретения;

Фиг.4 - вид в перспективе в сечении с частичным разнесением деталей предпочтительного варианта осуществления изобретения;

Фиг.5 - вид в перспективе альтернативного варианта осуществления изобретения; и

Фиг.6 - вид сбоку альтернативного варианта осуществления изобретения.

На чертежах, в частности на фиг.1А-4, турбинный ротор обозначен в целом ссылочной позицией 10. Внешний продолговатый корпус инструмента, то есть тот, который удерживается рукой и в котором размещены ротор, вал и подшипники, показан на фиг.1В. Турбинный ротор 10 используется в ручном или установленном на шпинделе инструменте, как показано на фиг.1В, предназначенном для работы, такой как шлифование и полировка.

Тело 10 турбинного ротора предпочтительно имеет две отдельных внутренних воздухопринимающих камеры высокого давления (первая камера и вторая камера), образованных передней стенкой 12, средней внутренней стенкой 14 и задней стенкой 16. Тело 10 ротора в основном имеет цилиндрическую форму. Передняя стенка 12 и задняя стенка 16 могут быть идентичными. Передняя стенка 12, внутренняя стенка 14 и задняя стенка 16 плотно подогнаны друг к другу и, как правило, являются воздухонепроницаемыми. Например, каждая из передней стенки 12 и задней стенки 16 имеет периферический фланец, который сцепляет и проходит по краю периферии стенок камеры средней стенки 14. В предпочтительном варианте осуществления передняя стенка 12 и задняя стенка 16 запрессованы на средней стенке 14. Однако передняя стенка 12, задняя стенка 16 и внутренняя стенка 14 также могут быть склеены друг с другом или разъемными или постоянно закреплены другими эквивалентными элементами, такими как металлический зажим.

Передняя стенка 12 включает в себя центральное отверстие 18 с резьбой. В предпочтительном варианте осуществления отверстие 18 выполнено таким образом, чтобы соответствовать резьбе на ведущем валу 60, как показано на фиг.2, 4 и 5. Ведущий вал 60 содержит полые отверстия, которые служат в качестве впусков для воздуха высокого давления, для введения в камеры тела 10 ротора для толкания тела 10 ротора. Имеются и другие виды соединения с ведущим валом 60 как разъемные, так и постоянные, такие как склеиваемые, сварные или фрикционные соединения с ведущим валом 60. Передняя стенка 12 и задняя стенка 16 могут быть выполнены из пластика, металла или другого подходящего легкого жесткого материала, который может быть в целом герметичным. Когда тело ротора соединено с валом, вращающий момент, производимый на роторе, передается на вал, заставляя вал крутиться.

Общая внутренняя стенка 14 также может быть выполнена из пластика, металла или другого подходящего материала. Внутренняя стенка 14 включает в себя центральное отверстие 44 с резьбой, соответствующей резьбе на ведущем валу 60 инструмента.

Тело 10 ротора в предпочтительном варианте осуществления включает в себя регулятор в каждой камере корпуса ротора, как описано в патенте США №4776752. Предпочтительно регулятор содержит первую кольцевую камерную зону 20 на передней поверхности 48 внутренней стенки 14. По меньшей мере, одна первая дуговая камера 24 проходит от внешней части 52 первой кольцевой камеры 20. Как показано на фиг.1-4, в предпочтительном варианте осуществления имеются четыре (4) первые дуговые камеры 24, которые проходят от внешней части 52 первой кольцевой камеры 20 к окружности 56 внутренней стенки 14. Дуговые камеры 24 открыты для первых периферических отверстий 58.

Первое упругое клапанное уплотнительное кольцо 32 установлено в первой кольцевой камере 20 для регулирования и ограничения потока воздуха от первой кольцевой камеры 20 к первой дуговой камере 24. Кольцевой первый перфорированный барьер 22 проходит наружу от первого клапанного уплотнительного кольца 32. Когда воздух высокого давления (приблизительно 90 фунтов на квадратный дюйм) вводится в тело 10 ротора и скорость ротора достигает заданного числа оборотов в минуту, клапанное уплотнительное кольцо 32 деформируется вплотную к перфорированному барьеру 22, таким образом ограничивая воздушный поток и снижая скорость вращения ротора.

Как показано на фиг.3, тело 10 ротора включает в себя вторую кольцевую камеру 26 на задней поверхности 50 внутренней стенки 14. По меньшей мере, одна вторая дуговая камера 30 проходит от внешней части 54 второй кольцевой камеры 26. В предпочтительном варианте осуществления предусмотрены четыре (4) вторых дуговых камеры 30 (90 градусов в сторону), которые проходят от внешней части 54 второй кольцевой камеры 26 к окружности 56 тела 10 ротора. Вторая дуговая камера 30 открыта для вторых кольцевых отверстий 62. Как проиллюстрировано на фиг.1 и 2, первые дуговые камеры 24 и вторые дуговые камеры 30 выровнены, как первые и вторые кольцевые отверстия 58, 62. Отверстия 58, 62 воздушных каналов направлены по касательной к цилиндрическому телу 10 ротора и выталкивают воздух высокого давления по касательной для обеспечения силы, чтобы вращать тело 10 ротора. Тем не менее, выравнивание отверстий 58, 62 не является необходимым для работы изобретения.

Вторая кольцевая камера 26 также содержит второе упругое клапанное уплотнительное кольцо 34 для регулирования и ограничения потока воздуха из второй кольцевой камеры 26 к второй дуговой камере 30. Кольцевой второй перфорированный барьер 28 расположен радиально в стороне от второго клапанного уплотнительного кольца 34. Таким образом, когда воздух вводится в турбинный ротор 10 и ротор передает заданную скорость вращения, второе упругое клапанное уплотнительное кольцо 34 деформируется вплотную к перфорированному барьеру 28, в то время как ротор крутится, таким образом ограничивая воздушный поток и уменьшая скорость ротора.

Клапанные уплотнительные кольца 32, 34 являются полностью упругими и выполнены из резины. Весь турбинный ротор 10 (за исключением клапанных уплотнительных колец) может быть выполнен из жестких пластических материалов. Подшипники ротора 10 турбины не требуют смазки. Перфорированные барьеры 22, 28 могут быть выполнены из пластика, металла или других подходящих материалов. Также перфорированные барьеры 22, 28 могут быть образованы по существу с внутренней стенкой 14 или разъемно, или постоянно прикреплены к передней поверхности 48 и задней поверхности 50 внутренней стенки 14. Перфорированные барьеры 22, 28 могут иметь зубчатую конфигурацию, как показано на фиг.1. Тем не менее, также могут использоваться эквивалентные конструкции.

Также в предпочтительном варианте осуществления в передней стенке 12 имеется паз 36, а в передней поверхности внутренней стенки 14 - соответствующий паз 40, так что первый перфорированный барьер 22 выровнен должным образом в теле 10 турбинного ротора. Также в задней стенке 16 имеется паз 38, а в задней поверхности 50 внутренней стенки 14 - соответствующий паз 42, так что второй перфорированный барьер 28 выровнен должным образом в теле 10 турбинного ротора. Для правильного выравнивания перфорированного барьера может быть использован один паз.

При работе предпочтительный вариант осуществления турбинного ротора 10 функционирует таким образом, как описано далее. Воздух под давлением (приблизительно 90 фунтов на квадратный дюйм) поступает в турбинный ротор 10 из ведущего вала 60 в центральные отверстия 18, 44, 46 в передней стенке 12, внутренней стенке 14 и задней стенке 16. Воздух под давлением поступает в первую и вторую кольцевые камеры 20, 26 и проходит вокруг первого и второго клапанных уплотнительных колец 32, 34 через первый и второй перфорированные барьеры 22, 28 в первую и вторую дуговые камеры 24, 30. Воздух затем выходит под давлением из дуговых камер 24, 30 через кольцевые отверстия 58, 62 в окружность 56 внутренней стенки 14. Эти внешние отверстия работают как тангенциальные сопла, создавая воздушные потоки, обеспечивающие крутящую силу для вращения турбины. Реактивная сила воздуха заставляет вращаться турбинный ротор 10.

Предпочтительный вариант осуществления включает в себя регулятор скорости вращения, описанный в патенте США №4776752, в каждой ведущей камере. Упругая деформация клапанных уплотнительных колец 32, 34, вплотную к перфорированным барьерам 22, 28, вызванная центробежной силой, заставляет турбину 10 вращаться на заданной до некоторой степени постоянной скорости. Когда турбинный ротор 10 вращается на высокой скорости вращения, первое и второе клапанные уплотнительные кольца 32, 34 деформируются, надавливая на отверстия первого и второго перфорированных барьеров 22, 28. Деформация клапанных уплотнительных колец 32, 34 ограничивает воздушный поток через отверстия в барьерах 22, 28, таким образом снижая вращающие силы. В конечном счете достигается равновесие, посредством чего создается постоянная скорость вращения для турбинного ротора 10.

Момент вращения турбинного ротора 10 в настоящем изобретении значительно повышен по сравнению с роторами согласно предшествующему уровню техники. Например, по сравнению с двумя пакетированными турбинными роторами, настоящее изобретение обеспечивает меньший вес, вибрацию, дребезжание и пропускание воздуха и незначительное движение частей, которые могут изнашиваться.

На фиг.5 и 6 показан альтернативный вариант осуществления изобретения. Как показано на фиг.5 и 6, корпус ротора выполнен узким для уменьшения веса и дополнительного увеличения в моменте вращения.

Конструкция турбинного ротора 10 с множественными кольцевыми камерами и множественными дуговыми камерами обеспечивает увеличение момента вращения от воздушных турбин согласно предшествующему уровню техники без значительного увеличения веса шпиндельного устройства. Кроме того, имеет место меньшая вибрация, чем если бы одиночные турбинные роторы были пакетированы поверх друг друга. Также согласно альтернативному варианту осуществления дополнительные кольцевые камеры и дуговые камеры могут быть образованы между первой и второй камерами. Эти дополнительные камеры могут иметь клапанные уплотнительные кольца и перфорированные барьеры, как описано здесь, для регулирования скорости вращения. Более того, хотя изобретение было описано для работы с воздухом, оно также может работать с другими газами для решения других задач.

Настоящее изобретение было показано и описано здесь на примере его предпочтительного варианта осуществления. Однако следует отметить, что специалистам в данной области техники будет очевидно множество различных модификаций и изменений, входящих в объем защиты настоящего изобретения.

1. Турбинный ротор высокого момента вращения для ручного или установленного на шпинделе пневматического инструмента, содержащий тело ротора, имеющее впуск, присоединяемый к источнику воздуха, и включающее в себя первую кольцевую камеру, вторую кольцевую камеру и общую внутреннюю стенку, разделяющую первую кольцевую камеру и вторую кольцевую камеру, при этом тело ротора является цилиндрическим и включает в себя множество тангенциальных периферических сопел, сообщающихся по потоку с первой камерой и второй камерой для выбрасывания воздуха высокого давления для вращения тела ротора, причем внутренняя стенка имеет центральное отверстие для размещения крепления к ведущему валу.

2. Ротор по п.1, дополнительно содержащий регулятор скорости вращения в первой камере и во второй камере.

3. Ротор по п.2, в котором регулятор скорости вращения включает в себя переднюю стенку, по меньшей мере, один спиральный стеночный барьер, проходящий от внешней части каждой кольцевой камеры, клапанное уплотнительное кольцо внутри каждой кольцевой камеры, кольцевой перфорированный барьер внутри каждой кольцевой камеры, проходящий наружу от клапанного уплотнительного кольца, и заднюю стенку.

4. Ротор по п.3, в котором каждый перфорированный барьер объединен с телом ротора.

5. Ротор по п.1, в котором четыре дуговых камеры расходятся лучами от каждой кольцевой камеры.

6. Ротор по п.3, в котором передняя стенка и передняя внутренняя поверхность внутренней стенки имеют пазы для установки первого перфорированного барьера, а задняя стенка и задняя внутренняя поверхность внутренней стенки имеет пазы для установки второго перфорированного барьера.

7. Ротор по п.3, в котором клапанное уплотнительное кольцо выполнено из упругой резины.

8. Ротор по п.3, в котором общая внутренняя стенка содержит одну или более дополнительных кольцевых камер и дополнительные спиральные стеночные барьеры, расположенные между двумя кольцевыми камерами и двумя спиральными стеночными барьерами, дополнительный кольцевой перфорированный барьер, расположенный внутри каждой дополнительной кольцевой камеры и расположенный радиально снаружи от дополнительного клапанного уплотнительного кольца, а дополнительное клапанное уплотнительное кольцо расположено радиально внутри от дополнительного кольцевого перфорированного барьера.

9. Ротор по п.1, в котором внутренняя стенка содержит узкую шейку.

10. Ротор по п.3, в котором детали, за исключением клапанного уплотнительного кольца, выполнены из пластика.

11. Ротор по п.3, в котором передняя стенка и задняя стенка разъемно прикреплены к внутренней стенке.

12. Ротор по п.11, в котором передняя стенка и задняя стенка прикреплены к внутренней стенке посредством силы трения.

13. Ротор по п.1, в котором множество тангенциальных периферических сопел, сообщающихся с первой кольцевой камерой, выровнены с множеством тангенциальных периферических сопел, сообщающихся со второй кольцевой камерой.

14. Тело ротора для турбинного ротора высокого момента вращения, представляющее собой тело ротора, включающее в себя центральное отверстие и имеющее цилиндрическую внешнюю стенку и центральную внутреннюю стенку, переднюю поверхность, включающую в себя, по меньшей мере, одну первую кольцевую камеру, заканчивающуюся в, по меньшей мере, одной первой дуговой камере, оканчивающейся в, по меньшей мере, одном первом кольцевом отверстии, и заднюю поверхность, включающую в себя, по меньшей мере, одну вторую кольцевую камеру, заканчивающуюся в, по меньшей мере, одной второй дуговой камере, оканчивающейся в, по меньшей мере, одном втором кольцевом отверстии, при этом первая кольцевая камера имеет первый паз для установки первого перфорированного барьера, а вторая кольцевая камера имеет второй паз для установки второго перфорированного барьера.

15. Тело ротора по п.14, дополнительно содержащее первый перфорированный барьер, второй перфорированный барьер, первое клапанное уплотнительное кольцо, расположенное между первым перфорированным барьером и центральным отверстием, и второе клапанное уплотнительное кольцо, расположенное между вторым перфорированным барьером и центральным отверстием.

16. Ручной пневматический инструмент, содержащий тело турбинного ротора высокого момента вращения, расположенное по окружности вокруг основного вала и содержащее переднюю стенку и заднюю стенку, выполненные с возможностью монтажа с внутренней стенкой, каждая из которых включает в себя центральное отверстие, внутреннюю стенку, выполненную с возможностью монтажа с передней стенкой и задней стенкой, причем внутренняя стенка включает в себя, по меньшей мере, две кольцевых камеры, по меньшей мере, одну дуговую камеру, расходящуюся лучом от внешней части каждой кольцевой камеры, клапанное уплотнительное кольцо внутри каждой кольцевой камеры, кольцевой перфорированный барьер внутри каждой кольцевой камеры, расположенный радиально снаружи от клапанного уплотнительного кольца, и центральное отверстие.

17. Ручной пневматический инструмент, содержащий турбинный ротор высокого момента вращения, имеющий внешнюю стенку и ось вращения, средства для крепления турбинного ротора для вращения вокруг оси вращения на ведущем валу, причем турбинный ротор имеет внутреннюю стенку и, по меньшей мере, две камеры, принимающие воздух высокого давления, средства для направления сжатого воздуха в две камеры, при этом турбинный ротор имеет воздушный канал в каждой камере, причем воздушный канал оканчивается в тангенциальном сопле во внешней стенке ротора, при этом сопла направляют сжатую текучую среду из них для передачи вращения к турбинному ротору.

18. Инструмент по п.17, в котором тело ротора включает в себя стенку камеры, разделяющую две камеры.

19. Инструмент по п.17, дополнительно содержащий упругие уплотнительные средства, расположенные в каждой кольцевой камере, при этом упругие уплотнительные средства являются подвижными наружу под действием центробежной силы для ограничения нагнетаемого потока через перфорированные барьерные средства, позволяющие сжатой текучей среде проте