Цилиндропоршневой узел с осевым приводом

Иллюстрации

Показать всеИзобретение может быть использовано преимущественно в компрессоростроении. Цилиндропоршневой узел с осевым приводом содержит цилиндр (2), поршень (3), установленный с возможностью возвратно-поступательного движения в направлении оси цилиндра (2) между первым положением поршня, в котором объем (18) в цилиндре, заключенный между цилиндром (2) и поршнем (3), является максимальным, и вторым положением поршня, в котором этот объем цилиндра минимален. Между поршнем (3) и цилиндром (2) предусмотрена опора, образованная рабочей средой, посредством которой поршень (3) опирается в цилиндре (2) с возможностью осевого перемещения и которая определяет опорную поверхность (38) поршня, охватывающую поршень (3) по его окружности, по меньшей мере, на части продольной протяженности поршня (3). Приводной элемент (50) выполнен с возможностью возвратно-поступательного движения в направлении оси цилиндра, или по существу, параллельно ей. Он механически связан с поршнем (3) через поршневой шток (4). Поршневой шток (4) выполнен таким образом, что он допускает наличие радиального сдвига или углового смещения между осью (X) цилиндра и продольной осью (Y), определяющей направление движения приводного элемента (50), и компенсирует этот сдвиг или это смещение. Поршневой шток (4) имеет первый шарнирный участок (40) со стороны привода и второй шарнирный участок (42) со стороны поршня. Второй шарнирный участок (42) со стороны поршня предусмотрен во внутренней, задней части поршня (3), противоположной днищу (16) поршня. Обеспечивается устойчивое положение поршня в цилиндре. 2 н. и 16 з.п. ф-лы, 2 ил.

Реферат

Область техники

Изобретение относится к цилиндропоршневому узлу с осевым приводом, с признаками ограничительной части пункта 1 формулы изобретения.

Уровень техники

Подобный цилиндропоршневой узел известен из патентного документа US 5525845. Этот известный цилиндро-поршневой узел включает в себя поршень, приводимый в действие линейным приводом, причем поршень связан с линейным приводом через поршневой шток. Этот поршневой шток выполнен жестким в осевом направлении и гибким в боковом, то есть в радиальном, направлении. Таким выполнением поршневого штока достигается свободное хождение поршня в воздушном подшипнике цилиндра также и в том случае, если ось привода не параллельна оси цилиндра. Тем не менее, это нетипичное нежесткое исполнение поршневого штока может приводить к тому, что на поршень воздействуют поперечно направленные силы, которые вызывают перекашивание поршня в цилиндре или боковое смещение оси поршня относительно оси цилиндра. Это приводит к асимметрии в зазоре подшипника между внешней боковой поверхностью поршня и внутренней боковой поверхностью цилиндра, так что прослойка рабочей среды в той области, в которой расстояние между внешней боковой поверхностью поршня и внутренней боковой поверхностью цилиндра больше, ослабляется, при этом давление рабочей среды подшипника в этом месте понижается. Тем не менее, это понижающееся давление позволяет сжатой в объеме цилиндра рабочей среде, в случае если ее давление повышается, проникать в зазор подшипника в этом ослабленном месте и еще более расширять здесь зазор подшипника до тех пор, пока это не приведет к соприкосновению поршня со стенкой цилиндра на радиально противоположном участке поршня, и таким образом, к нежелательному трению.

Раскрытие изобретения

Задача данного изобретения - усовершенствовать обычный цилиндропоршневой узел (называемый также часто «цилиндропоршневая группа») таким образом, чтобы также и при боковом смещении между осью привода и осью поршня или при наклоне этих осей относительно друг друга обеспечивалось надежное функционирование прослойки рабочей среды и тем самым устойчивое направление поршня в цилиндре.

Эта задача решается признаком, указанным в ограничительной части пункта 1 формулы изобретения.

Благодаря предусмотренным двум шарнирным участкам поршневого штока обеспечивается в первую очередь необходимая гибкость поршневого штока в определенных местах, что позволяет компенсировать боковое смещение осей. В результате расположения (в устройстве) согласно изобретению шарнира поршневого штока со стороны поршня в задней, противоположной днищу поршня, части поршня поперечные силы, действующие на поршень, воспринимаются в радиальном направлении прослойкой рабочей среды в задней части поршня и, таким образом, вдали от переднего, расположенного у днища поршня, края боковой поверхности поршня, так что эти вредные поперечные силы, действующие на поршень, не влияют или несущественно влияют на прослойку рабочей среды в этой передней части поршня. Опасность бокового смещения поршня в предложенном изобретением цилиндропоршневом узле вследствие действия поперечных сил, которые передаются поршневым штоком на поршень в передней, расположенной у днища, части поршня - смещения, ведущего, как известно из уровня техники, к вредному ослаблению прослойки рабочей среды - для цилиндропоршневого узла согласно настоящему изобретению почти исключена.

Второй шарнир со стороны поршня, в направлении продольной оси поршня, предусмотрен предпочтительно в том месте, которое находится на уровне задней части опорной поверхности поршня. Таким образом, обеспечивается то, что поперечные силы, возможно, передаваемые на поршень со стороны поршневого штока, в этом месте воспринимаются непосредственно прослойкой рабочей среды на опорной поверхности поршня.

Каждый шарнирный участок предпочтительно выполнен с возможностью поворота вокруг по меньшей мере одной оси. Предпочтительно также выполнение шарнирного участка с возможностью поворота вокруг двух осей, взаимно перпендикулярных друг другу.

Особенно предпочтительное исполнение включает в себя шарнирные участки, имеющие степень подвижности шарового шарнира. Благодаря этому они могут принимать на себя смещение между приводной осью и осью цилиндра в любом радиальном направлении без особенного выравнивания направления поршня.

В опоре, образованной рабочей средой, предпочтительно имеется множество выпускных отверстий для рабочей среды, предусмотренных во внутренней боковой стенке цилиндра.

При этом в особенно предпочтительном варианте исполнения выпускные отверстия расположены таким образом, что тогда, когда поршень находится в своем втором положении, первые выпускные отверстия снабжают рабочей средой под давлением переднюю относительно продольной оси поршня часть рабочей поверхности поршня, а вторые выпускные отверстия - среднюю или заднюю относительно продольной оси поршня части опорной поверхности поршня.

Если при этом выпускные отверстия предусмотрены в передней и задней части опорной поверхности поршня, то в положении сжатия поршня достигается особенно равномерная поддержка (опирание) поршня по всей его длине. Но предпочтительным является также и вариант, когда первые выпускные отверстия предусмотрены в передней части, а вторые выпускные отверстия - в средней части опорной поверхности поршня, вследствие чего центр тяжести опоры перемещается вперед, то есть к днищу поршня. В результате этого в области переднего, то есть обращенного к объему в цилиндре, края кольцевого зазора между поршнем и цилиндром образуется более высокое давление в прослойке рабочей среды между поршнем и цилиндром, которое оказывает более высокое сопротивление давлению сжатия в объеме в цилиндре и, таким образом, при воздействии поперечной силы на поршень еще лучше препятствует проникновению сжатой рабочей среды из объема в цилиндре в зазор опоры.

В следующей опциональной конструктивной форме выпускные отверстия расположены таким образом, что тогда, когда поршень находится в его первом положении, переднюю относительно продольной оси поршня часть рабочей поверхности поршня снабжают рабочей средой под давлением вторые выпускные отверстия, а заднюю относительно продольной оси поршня часть рабочей поверхности поршня снабжают третьи выпускные отверстия. Эти третьи выпускные отверстия в задней области, предусмотренные в качестве опции, позволяют улучшить поддержку поршня в его заднем положении, в частности, при воздействии поперечной силы.

Особо предпочтительным является тот вариант, когда опора образована газовым подшипником, причем выпускные отверстия образованы газовыпускными отверстиями; предпочтительной и особенно удобной конструктивной формой является воздушный подшипник.

Множества выпускных отверстий предпочтительно образуют группы выпускных отверстий.

Группы выпускных отверстий предпочтительно размещены на расстоянии друг от друга в направлении оси цилиндропоршневого узла и предпочтительно расположены кольцеобразно вокруг оси цилиндра. Благодаря этому между поршнем и цилиндром образуется особенно равномерная подушка из рабочей среды или газовая подушка.

Для образования особенно равномерной подушки рабочей среды или газовой подушки между поршнем и цилиндром предпочтительным является также расположение, при котором каждое образованное отверстиями кольцо содержит выпускные отверстия, распределенные по окружности на одинаковом расстоянии друг от друга.

Выпускные отверстия предпочтительно образованы микроотверстиями, предпочтительно конусообразными, изготовленными при помощи луча с высокой энергией, причем их минимальное поперечное сечение расположено со стороны выхода к рабочей поверхности цилиндра. Микроотверстия, проделанные таким образом, образуют подушки из рабочей среды или газовую подушку, имеющую высокую степень однородности и высокую устойчивость к нагрузкам.

Эти микроотверстия предпочтительно выполняются при помощи лазерного луча.

Если находящаяся под давлением рабочая среда для снабжения выпускных отверстий отводится от потока рабочей среды, созданного сжатием объема цилиндра, например, от выпускного канала, то это позволяет получить простую конструкцию цилиндропоршневого узла и при этом одновременно отказаться от дополнительного устройства, создающего давление рабочей среды для снабжения выпускных отверстий, что способствует экономичности производства такого цилиндропоршневого узла.

Этот цилиндропоршневой узел особенно предпочтителен в том случае, когда в качестве приводного элемента для возвратно-поступательного движения поршня служит подвижная часть линейного привода.

Та область применения цилиндро-поршневого узла согласно изобретению, которую следует особо отметить и которая дает особые преимущества, - это компрессор, служащий для получения рабочей среды под давлением, предпочтительно линейный компрессор с приводом от линейного двигателя.

Краткий комментарий к чертежам

Ниже изобретение более подробно поясняется на основе примера реализации со ссылкой на чертежи. На них показано следующее:

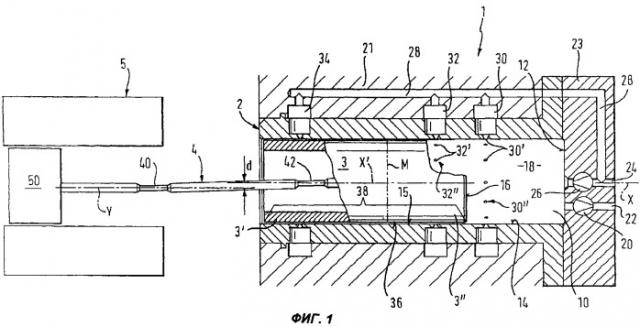

Фиг.1. цилиндро-поршневой узел согласно изобретению с поршнем, находящимся в заднем положении, и

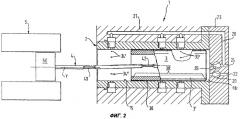

Фиг.2. тот же цилиндро-поршневой узел с поршнем, находящимся вблизи положения сжатия.

Осуществление изобретения

На фиг.1 показан продольный разрез цилиндропоршневого узла 1 с цилиндром 2 и поршнем 3. Цилиндр 2 имеет отверстие 10 цилиндра, в котором с возможностью свободного возвратно-поступательного движения в направлении продольной оси Х отверстия 10 цилиндра помещен поршень 3. Объем 18 в цилиндре ограничивают выполненная со стороны головки 23 цилиндра передняя торцевая стенка 12 отверстия 10 цилиндра, внутренняя боковая стенка 14 отверстия 10 цилиндра и днище 16 поршня.

В переднюю торцевую стенку 12 отверстия 10 цилиндра со стороны головки входит впускной канал 22, снабженный схематично показанным клапаном 20. В той же передней торцевой стенке 12 со стороны головки предусмотрен выпускной канал 24, который имеет соответствующий клапан 26; этот выпускной канал также входит в отверстие 10 цилиндра.

При движении поршня 3, на фиг.2, влево рабочая среда всасывается в объем 18 в цилиндре, а при движении поршня 3 вправо эта рабочая среда выталкивается в сжатом состоянии через выпускной клапан 26 и выпускной канал 24. Показанный цилиндро-поршневой узел 1 является частью поршневой рабочей машины, у которой выталкиваемая рабочая среда газообразная, как это имеет место, например, в случае компрессора. Настоящее изобретение может быть, в принципе, применимо и для других поршневых рабочих машин, как, например, для насосов.

Часть выталкиваемой газообразной рабочей среды проводится из выпускного канала 24 через соединительный канал 28, который предусмотрен в головке 23 цилиндра и в корпусе 21 цилиндра 2, в кольцевые каналы 30, 32, 34, которые также предусмотрены в корпусе 21 цилиндра 2 и которые окружают отверстие 10 цилиндра в форме колец. Кольцевые каналы 30, 32, 34 расположены на расстоянии друг от друга в направлении продольной оси Х отверстия 10 цилиндра. Каждый из кольцевых каналов 30, 32, 34 снабжен множеством микроотверстий 30', 32', 34', которые равномерно распределены по окружности отверстия 10 цилиндра и связывают каждый из кольцевых каналов 30, 32, 34 с внутренней частью отверстия 10 цилиндра, проходя при этом через внутреннюю стенку 14 цилиндра. Таким образом, микроотверстия 30', 32', 34' каждого кольцевого канала 30, 32, 34 образуют кольцеобразные группы 30'', 32'', 34'' выпускных отверстий. Сжатый газ, который проводится через соединительный канал 28 в кольцевые каналы 30, 32, 34, может таким образом выходить через микроотверстия 30', 32', 34' и образовывать поддерживающую поршень с боков газовую опору между опорной поверхностью 15 цилиндра на внутренней боковой стенке 14 цилиндра 2 и опорной поверхностью 38 поршня на внешней боковой стенке 36 поршня 3.

Первый кольцевой канал 30 с относящимися к нему микроотверстиями 30' расположен в области, в которой поршень покрывает микроотверстия 30'' только тогда, когда он находится вблизи положения сжатия, то есть тогда, когда объем 18 в цилиндре минимален, как показано на фиг.2. В этом случае поршень 3 покрывает опорной поверхностью 38 передние, первые микроотверстия в пределах передней области 3''.

В положении, показанном на фиг.1, в котором объем 18 в цилиндре является максимальным, микроотверстия 30' не участвуют в образовании газовой подушки между внутренней боковой стенкой 14 цилиндра 2 и внешней боковой стенкой 36 поршня. Тем не менее, вследствие крайне незначительного поперечного сечения микроотверстий 30', возникающая, таким образом, потеря давления не существенна. Однако может быть предусмотрено также (не показанное) расположение клапанов, которое подвергает первый кольцевой канал 30 воздействию сжатого газа только тогда, когда поршень 3 покрывает микроотверстия 30'.

Второй кольцевой канал 32 расположен таким образом, что относящиеся к нему микроотверстия 32' всегда покрыты поршнем 3, так что микроотверстия 32' на протяжении всего пути осевого движения поршня 3 участвуют в образовании газовой подушки между внутренней боковой стенкой 14 цилиндра 2 и внешней боковой стенкой 36 поршня 3.

Третий кольцевой канал 34 находится на самом большом удалении от торцевой стенки 12 отверстия 10 цилиндра, расположенной со стороны головки. Таким образом, микроотверстия 34', относящиеся к третьему кольцевому каналу 34, покрыты поршнем 3, а именно опорной поверхностью 38 в пределах задней части 3' поршня, только тогда, когда поршень 3 находится в области его заднего положения, в котором объем 18 цилиндра является максимальным. Третий кольцевой канал 34 с относящимися к нему микроотверстиями 34' предусматривается в качестве опционального варианта и служит только для дальнейшего улучшения рабочих качеств поршня 3 в отверстии 10 цилиндра.

Между кольцевыми каналами 30, 32, 34 с соответствующими микроотверстиями 30', 32', 34', которые образуют кольцеобразные группы выпускных отверстий 30'', 32'' и 34'' соответственно, во внутренней стенке 14 отверстия 10 цилиндра могут предусматриваться дальнейшие кольцеобразные группы выпускных отверстий, сформированные таким же образом.

Поршень 3 приводится в движение вдоль оси Y перемещающимся возвратно-поступательно в продольном направлении приводным элементом 50 линейного привода 5, который представлен на чертеже только схематично. Подвижный приводной элемент 50 механически связан с поршнем 3 через поршневой шток 4. Поршневой шток 4 выполнен жестким в осевом направлении и, таким образом, может переносить осевые усилия от приводного элемента 50 на поршень 3. Эта передача сил совершается без проблем, если продольная ось Y приводного элемента 50 и продольная ось X' поршня 3, а также продольная ось Х цилиндра 2 идентичны.

В случае когда линейный привод 5 не выровнен точно относительно цилиндро-поршневого узла 1, продольная ось Y приводного элемента 50 может проходить под углом к продольной оси Х цилиндра 2 или быть смещенной параллельно ей. Это приводит к тому, что и ось X' поршня 3 не направлена точно по оси цилиндра 2, так что в соответствии с уровнем техники поршень 3 расположен в цилиндре 2 с легким перекосом и, таким образом, имеет место соприкосновение между поршнем и цилиндром, от которого при определенных обстоятельствах не может удержать и газовый подшипник.

По этой причине поршневой шток 4 оснащен со стороны привода первым шарнирным участком 40 и со стороны поршня вторым шарнирным участком 42. Эти шарнирные участки 40, 42 выполнены в показанном примере как участки с уменьшенным, по сравнению с остальными участками поршневого штока, диаметром. Таким образом, на шарнирных участках 40, 42 поршневой шток 4 гибче, чем на остальных участках поршневого штока, так что он может деформироваться на участках 40, 42. Вследствие этого при несовпадении направлений осей Y и Х поршневой шток 4 компенсирует собой угловое смещение этих двух осей или их боковой сдвиг относительно друг друга, обозначенный на чертежах буквой d, вследствие чего достигается, по существу, совмещение продольной оси X' поршня 3 с осью Х цилиндра 2. При этом на поршень передаются незначительные поперечные силы, которые действуют, по существу, под прямым углом к оси X' поршня 3 и которые воспринимаются газовой опорой, образованной газовым подшипником между опорной поверхностью 15 цилиндра и опорной поверхностью 38 поршня.

Шарнирный участок 42 со стороны поршня поршневого штока 4 расположен в задней части 3' поршня 3. При этом задняя часть определена как область, противоположная днищу 16 поршня относительно перпендикулярной к опорной поверхности 38 поршня срединной плоскости М. Передней частью 3'' поршня является в соответствии с этим область между срединной плоскостью М и передним краем поршня 3, расположенным со стороны днища поршня.

Так как упомянутые боковые силы со стороны поршневого штока 4 действуют в области шарнирного участка 42 перпендикулярно к продольной оси X' поршня, они уравновешиваются тем, что находящийся в этой области участок опорной поверхности 38 поршня опирается на газовую опору и, таким образом, на опорную поверхность 15 цилиндра. Если при этом происходит незначительная деформация газовой опоры, то есть кольцевого пространства, образованного между опорной поверхностью 38 поршня и опорной поверхностью 15 цилиндра, то эта деформация встречается, по существу, локально в задней части 3' поршня 3, не оказывая существенного влияния в передней части 3'' поршня 3. Вследствие этого опасность того, что в результате такой деформации кольцевого зазора подшипника между поршнем 3 и цилиндром 2 в передней части 3'' поршня 3 сжатый газ из объема 18 в цилиндре асимметрично проникнет в зазор подшипника и сдвинет поршень в сторону или вызовет его перекос, крайне незначительна.

Вариант реализации цилиндро-поршневого узла с осевым приводом согласно изобретению позволяет благодаря особенному расположению шарнирного участка 42 со стороны поршня в задней части 3' поршня достичь улучшенного направления поршня 3 в цилиндре 2 и более высокой надежности при эксплуатации. Передняя, первая группа 30'' выпускных отверстий способствует поддержанию этой более высокой эксплуатационной надежности, усиливая газовую опору, образованную рабочей средой в этом месте при сжатом состоянии цилиндро-поршневого узла.

Изобретение не ограничено вышеприведенным вариантом реализации, который служит лишь для общего пояснения основной идеи изобретения. В пределах правовой охраны устройство согласно изобретению, скорее всего, примет иные формы реализации, чем описанные выше. Устройство может иметь при этом, в частности, признаки, которые представляют собой сочетания отдельных признаков по пунктам формулы изобретения.

Обозначения в пунктах формулы изобретения, в описании и на чертежах служат лишь для лучшего понимания изобретения и не должны ограничивать объем правовой охраны.

1. Цилиндропоршневой узел (1) с осевым приводом, содержащий цилиндр (2), поршень (3), установленный с возможностью возвратно-поступательного движения в направлении оси цилиндра (2) между первым положением поршня (3), в котором объем (18) в цилиндре, заключенный между цилиндром (2) и поршнем (3), является максимальным, и вторым положением поршня (3), в котором этот объем (18) в цилиндре минимален, а также содержащий предусмотренную между поршнем (3) и цилиндром (2) опору, образованную рабочей средой, посредством которой поршень (3) опирается в цилиндре (2) с возможностью осевого перемещения и которая определяет опорную поверхность (38) поршня, охватывающую поршень (3) по его окружности по меньшей мере на части продольной протяженности поршня (3), а также содержащий приводной элемент (50), выполненный с возможностью возвратно-поступательного движения в направлении оси цилиндра или по существу параллельно ей, и который механически связан с поршнем (3) через поршневой шток (4), причем поршневой шток (4) выполнен таким образом, что он допускает наличие радиального сдвига или углового смещения между осью (X) цилиндра и продольной осью (Y), определяющей направление движения приводного элемента (50), и компенсирует этот сдвиг или это смещение, отличающийся тем, что поршневой шток (4) имеет первый шарнирный участок (40) со стороны привода, и что поршневой шток (4) имеет второй шарнирный участок (42) со стороны поршня, и что второй шарнирный участок (42) со стороны поршня предусмотрен в задней части поршня (3), противоположной днищу (16) поршня.

2. Цилиндропоршневой узел по п.1 с осевым приводом, отличающийся тем, что второй шарнирный участок (42) со стороны поршня предусмотрен в одном из мест на продольной оси (X') поршня (3) в направлении оси (X'), находящихся на уровне задней части опорной поверхности (38) поршня.

3. Цилиндропоршневой узел по п.1 или 2, отличающийся тем, что каждый шарнирный участок (40, 42) выполнен с возможностью поворота вокруг, по меньшей мере, одной оси.

4. Цилиндропоршневой узел по п.3, отличающийся тем, что каждый шарнирный участок (40, 42) выполнен с возможностью поворота вокруг двух взаимно перпендикулярных осей.

5. Цилиндропоршневой узел по п.3, отличающийся тем, что каждый шарнирный участок (40, 42) имеет степень подвижности, соответствующую подвижности шарового шарнира.

6. Цилиндропоршневой узел по п.4, отличающийся тем, что каждый шарнирный участок (40, 42) имеет степень подвижности, соответствующую подвижности шарового шарнира.

7. Цилиндропоршневой узел по одному из пп.1, 2, 4, 5 и 6, отличающийся тем, что опора, образованная рабочей средой, включает в себя множество выпускных отверстий для рабочей среды, предусмотренных во внутренней боковой стенке (14) цилиндра (2).

8. Цилиндропоршневой узел по п.7, отличающийся тем, что выпускные отверстия (30', 32') расположены таким образом, что при нахождении поршня (3) в его втором положении первые выпускные отверстия (30') снабжают рабочей средой, находящейся под давлением, переднюю, относительно продольной оси поршня, часть опорной поверхности (38) поршня, а вторые выпускные отверстия (32') снабжают рабочей средой, находящейся под давлением, среднюю или заднюю, относительно продольной оси поршня, часть опорной поверхности (38) поршня.

9. Цилиндропоршневой узел по п.7, отличающийся тем, что выпускные отверстия (32', 34') расположены таким образом, что при нахождении поршня в его первом положении вторые выпускные отверстия (32') снабжают рабочей средой под давлением переднюю, относительно продольной оси поршня, часть опорной поверхности (38) поршня, а третьи выпускные отверстия (34') - заднюю, относительно продольной оси поршня, часть опорной поверхности (38) поршня.

10. Цилиндропоршневой узел по одному из пп.1, 2, 4, 5 и 6, отличающийся тем, что опора, образованная рабочей средой, выполнена в виде газового подшипника, предпочтительно воздушного подшипника, причем выпускные отверстия образованы газовыпускными отверстиями (30', 32', 34').

11. Цилиндропоршневой узел по п.7, отличающийся тем, что множества выпускных отверстий (30'; 32'; 34') образуют группы выпускных отверстий (30''; 32''; 34'').

12. Цилиндропоршневой узел с осевым приводом по п.11, отличающийся тем, что группы выпускных отверстий (30''; 32''; 34'') размещены на расстоянии друг от друга в направлении оси цилиндро-поршневого узла (1) и предпочтительно расположены кольцеобразно вокруг оси (X) цилиндра.

13. Цилиндропоршневой узел с осевым приводом по п.11 или 12, отличающийся тем, что каждая группа выпускных отверстий (30'', 32'', 34'') включает в себя множество выпускных отверстий, распределенных по окружности на одинаковом расстоянии друг от друга (30', 32', 34').

14. Цилиндропоршневой узел с осевым приводом по п.7, отличающийся тем, что выпускные отверстия (30', 32', 34') образованы микроотверстиями, предпочтительно конусообразными, полученными при помощи луча с высокой энергией, причем их минимальный диаметр расположен со стороны выхода к опорной поверхности (15) цилиндра.

15. Цилиндропоршневой узел по п.14, отличающийся тем, что микроотверстия выполнены при помощи лазерного луча.

16. Цилиндропоршневой узел по п.7, отличающийся тем, что находящуюся под давлением рабочую среду для снабжения выпускных отверстий отводят от потока рабочей среды, созданного сжатием объема (18) в цилиндре.

17. Цилиндропоршневой узел по одному из пп.1, 2, 4-6, 8, 9, 11, 12 и 14-16, отличающийся тем, что в качестве приводного элемента для возвратно-поступательного движения поршня (3) служит подвижный приводной элемент (50) линейного привода (5).

18. Компрессор, служащий для получения рабочей среды под давлением, по меньшей мере, с одним цилиндро-поршневым узлом (1) с осевым приводом, заявленным в любом из пп.1-17.