Способ измерения диаметра и «вылета» диска автомобильного колеса на балансировочном станке и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к станкостроению, в частности к балансировочным станкам для бесконтактного измерения диаметра и «вылета» диска автомобильного колеса. Способ заключается в бесконтактном измерении диаметра и «вылета» диска колеса путем преобразования электронных образов, полученных с установленного на станине станка оптического приемного устройства. Картины образов являются проекциями сечений измеряемого диска колеса, отраженных от торца обода и торца ступицы диска колеса с помощью, по меньшей мере, одного лазерного излучателя, также установленного на станине станка, луч которого преобразован в расположенную вертикально прямолинейную узкую световую полоску. Устройство содержит укрепленный неподвижно на станине станка, по меньшей мере, один лазерный излучатель, установленное неподвижно на станине станка оптическое приемное устройство и подключенное к оптическому приемному устройству вычислительное устройство. Луч лазерного излучателя, преобразованный в расположенную вертикально прямолинейную узкую световую полоску, направлен на торец обода и на торец ступицы диска колеса. Отраженный от торцов обода и ступицы диска колеса луч лазера попадает в оптическое приемное устройство, предназначенное для его приема и преобразования в цифровой код и передачи в вычислительное устройство, предназначенное для вычисления (расчета) конкретного измеряемого диаметра и «вылета» диска колеса. Технический результат заключается в обеспечении возможности бесконтактного измерения формы и размеров диска колеса в статике или динамике. 2 н. и 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к балансировочному станку, в частности к элементам конструкции станка, и предназначено для бесконтактного оптико-электронного измерения диаметра и «вылета» диска автомобильного колеса непосредственно на шпинделе балансировочного станка в статике или динамике.

Известны контактные «электронно-механические» измерительные линейки, установленные на балансировочных станках, например, фирмы «Hoffmann Geodyna» 4801/4801р, см. каталог оборудования для предприятий автосервиса под названием «Транстехмашсервис», 2005 г., стр.44, адрес в Интернете: www.ttsauto.ru, ксерокопия этой страницы с изображением станка на 1 листе прилагается к материалам заявки, приложение №1 (1).

Для балансировки автомобильного колеса необходимо знать параметры математической модели автомобильного колеса. Конкретно для двухплоскостной балансировки колеса необходимо знать четыре параметра, а именно:

- радиус подвеса и расстояние от ближней опоры подшипника шпинделя балансировочного станка до первого грузика, установленного на ободе диска колеса;

- радиус подвеса и расстояние от ближней опоры подшипника шпинделя балансировочного станка до второго грузика, установленного на ободе диска колеса.

Грузики устанавливаются на внешнем и внутреннем ободах диска колеса. Так как в большинстве случаев радиусы подвеса обоих грузиков совпадают и одинаковы, то для балансировки колес необходимо знать фактически лишь три параметра.

Для пользователя балансировочного станка удобно вводить в устройство управления станком следующие три параметра:

1) расстояние от подвеса первого грузика (ближнего к ближней опоре подшипника шпинделя балансировочного станка) до ближней опоры подшипника шпинделя балансировочного станка;

2) диаметр обода диска балансируемого колеса;

3) ширину обода диска балансируемого колеса.

Из этих трех параметров можно рассчитать необходимые четыре значения для ввода параметров в математическую модель балансируемого колеса. Под понятием «вылет» диска колеса в данном случае будем понимать расстояние от подвеса первого грузика (ближнего к ближней опоре подшипника шпинделя балансировочного станка) до ближней опоры подшипника шпинделя балансировочного станка; см. «Балансировка деталей и узлов», авторы Левит М.Е., Рыженков В.М., М., изд. Машиностроение. 1986 г., 247 с, с.6-17, с.200-202 (2).

На известном балансировочном станке фирмы «Hoffmann Geodyna» измерение диаметра и «вылета» диска колеса производят контактно при помощи «электронно-механической» измерительной линейки, как правило, в статике при неподвижном шпинделе станка; см. приложение №2 с изображением этого устройства в рабочем положении, ксерокопия на 1 листе прилагается к материалам заявки.

Для измерения диаметра и «вылета» диска колеса оператор станка выдвигает из ниши в станине станка данную линейку и прижимает ее контактной измерительной поверхностью к торцу обода диска колеса. Эта линейка имеет две степени свободы, а именно: возможность перемещения в направляющем устройстве в горизонтальной плоскости параллельно горизонтальной оси шпинделя балансировочного станка, а также и поворота в вертикальной плоскости перпендикулярно горизонтальной оси шпинделя станка.

Линейка механически связана по своей конструкции с двумя потенциометрами, которые преобразуют в электрический сигнал эти две величины перемещения линейки по ободу диска колеса. А электрический сигнал поступает в вычислительное устройство станка и преобразуется в конкретные размеры диаметра и «вылета» диска колеса, значения которых учитываются при расчете дисбаланса колеса.

Вместе с тем в конструкции контактной «электронно-механической» измерительной линейки имеются существенные недостатки, а именно:

1) низкая надежность конструкции линейки, например в зазоры и в соединения ее частей и деталей неизбежно попадает грязь и пыль, что приводит к преждевременному износу этих деталей и в результате к снижению точности измерения;

2) потенциометры имеют гарантированный, но ограниченный ресурс надежности работы, поэтому с течением времени точность их измерения также снижается за счет износа резистивного слоя покрытия контактных поверхностей потенциометров;

3) конструкция данной механической линейки достаточно точная, сложная и относительно дорогостоящая.

Целью при разработке предлагаемого изобретения является создание способа и устройства бесконтактного оптико-электронного измерения диаметра и «вылета» диска автомобильного колеса на балансировочном станке как в статике, так и в динамике.

Указанная цель и технический результат реализуются следующим образом. Предлагаемый способ измерения диаметра и «вылета» диска автомобильного колеса на балансировочном станке, в отличие от известного аналога, производят бесконтактно с диском колеса путем преобразования электронных образов, полученных с установленного на станине станка оптического приемного устройства, «картина(ы)» образа(ов) которого(ых) является(ются) проекцией(ями) сечения(й) в определенной плоскости измеряемого диска колеса, отраженного(ых) от торца обода и торца ступицы диска колеса с помощью, по меньшей мере, одного лазерного излучателя, также установленного на станине станка.

При этом устройство, с помощью которого осуществляют предлагаемый способ, содержит следующее: укрепленный неподвижно на станине станка, по меньшей мере, один лазерный излучатель, луч которого, преобразованный, по меньшей мере, в расположенную вертикально прямолинейную узкую световую полоску, направлен соосно на торец обода и на торец ступицы диска колеса; установленное неподвижно на станине станка оптическое приемное устройство, предназначенное для приема и преобразования в цифровой код потоков фотонов, отраженных от торцов обода и ступицы диска колеса; подключенное к оптическому приемному устройству вычислительное устройство, предназначенное для вычисления (расчета) конкретного измеряемого диаметра и «вылета» диска колеса.

Предлагаемое устройство может дополнительно содержать установленный неподвижно на станине станка кронштейн, на котором укреплен, по меньшей мере, один светодиод, расположенный, по меньшей мере, на вертикальной плоскости и предназначенный для калибровки реперной(ых) точки(ек) оптического приемного устройства.

Предлагаемое устройство содержит также дополнительно установленные на внутренней поверхности защитного кожуха балансировочного станка, по меньшей мере, один лазерный излучатель и одно оптическое приемное устройство, предназначенные для измерения положения (расстояния) обода диска колеса относительно, по меньшей мере, передней торцевой поверхности защитного кожуха.

В качестве отдаленного аналога предлагаемому способу и устройству можно принять способ контактного измерения и конструкцию «электронно-механической» измерительной линейки, применяемых в настоящее время на балансировочных станках по источнику научно-технической информации (1).

Перечень фигур на чертежах.

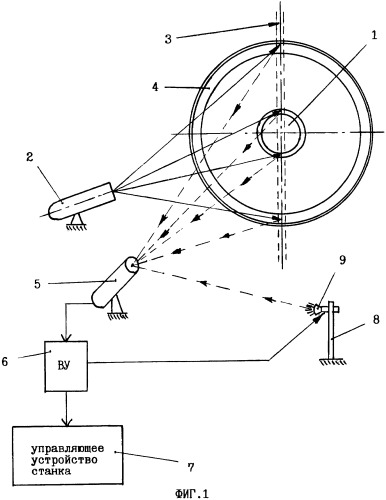

На фиг.1 изображена схематично конструкция устройства для реализации предлагаемого бесконтактного оптико-электронного измерения диаметра и «вылета» диска автомобильного колеса на балансировочном станке, вид со стороны облучения диска лазерным излучателем.

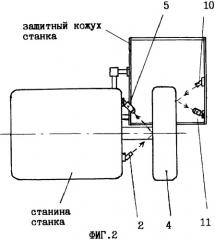

На фиг.2 изображен балансировочный станок (вид сверху), на станине которого укреплены один лазерный излучатель и одно оптическое приемное устройство, а на внутренней передней торцевой поверхности защитного кожуха также укреплен один лазерный излучатель и одно оптическое устройство.

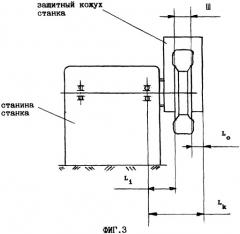

На фиг.3 изображена схема бесконтактного способа измерения на балансировочном станке ширины обода диска колеса по предлагаемому способу.

Предлагаемый способ реализуется с помощью предлагаемого устройства, которое состоит из следующих узлов, агрегатов, приборов и комплектующих деталей.

На станине балансировочного станка в одной плоскости со шпинделем 1 неподвижно установлен лазерный излучатель 2 (фиг.1). При этом излучаемый лазерным излучателем 2 луч пропущен через дифракционную решетку и преобразован в расположенную вертикально прямолинейную узкую световую полоску 3, проходящую соосно с диском колеса 4, установленного на шпинделе 1.

При этом луч лазерного излучателя 2 направлен на диск колеса под определенным углом относительно продольной оси шпинделя 1 и проходит по вертикальной плоскости и оси обода и ступицы диска колеса 4.

Преобразование излучаемого лазером 2 луча в вертикально расположенную прямолинейную узкую световую полоску 3 возможно производить также и при помощи систем вращающихся зеркал.

На станине балансировочного станка установлено также неподвижно оптическое приемное устройство 5 под определенным углом к продольной оси шпинделя 1 балансировочного станка с возможностью приема отраженных потоков фотонов от торцевых поверхностей обода и ступицы диска колеса.

Оптическое приемное устройство 5 подсоединено к вычислительному устройству 6, которое предназначено для оцифровки в цифровой код образов «картин», полученных оптическим приемным устройством 5 от облучаемых поверхностей торцов обода и ступицы диска колеса в виде «картины» образов, которые являются проекциями сечений в определенной плоскости измеряемого диска колеса.

Вычислительное устройство 6, в свою очередь, подсоединено к устройству управления 7 балансировочным станком.

На станине балансировочного станка неподвижно установлен вертикально кронштейн 8, на котором укреплен, по меньшей мере, один светодиод 9, а излучаемый им поток света поступает на оптическое приемное устройство 5. Светодиод 9 предназначен для калибровки реперной(ых) точки(ек) оптического приемного устройства 5.

Предлагаемое устройство позволяет также бесконтактно производить измерение ширины обода диска колеса. Оно содержит установленные на внутренней поверхности защитного кожуха балансировочного станка, по меньшей мере, один лазерный излучатель 10 и одно оптическое приемное устройство 11 (фиг.2), предназначенные для измерения положения (расстояния) обода диска колеса относительно, по меньшей мере, передней торцевой поверхности защитного кожуха станка.

При двухплоскостной балансировке колеса для расчета дисбаланса колеса должна быть указана ширина обода диска колеса. Для бесконтактного измерения ширины обода диска колеса по предлагаемому способу оператор станка нажимает кнопку на пульте управления «старт» - запуска балансировочного станка, защитный кожух опускается в рабочее положение по заданной программе.

После того, как защитный кожух опустился в нижнюю точку, происходит автоматическое измерение посредством лазерного излучателя 10 и оптического приемного устройства 11 расстояния от внешней (передней) торцевой поверхности обода диска колеса до передней торцевой поверхности защитного кожуха (фиг.2). При этом оптическое приемное устройство 11 также подключено к вычислительному устройству 6.

Так как расстояние от передней торцевой поверхности защитного кожуха до центра ближней опоры подшипника шпинделя балансировочного станка известно из конструктивных геометрических размеров станка, то можно вычислить ширину обода диска колеса посредством вычислительного устройства 6 по следующей формуле:

Ш=Lk-Lo-Li,

где: Ш - ширина обода диска колеса;

Lk - расстояние от переднего торца защитного кожуха балансировочного станка до ближней опоры подшипника шпинделя балансировочного станка;

Lo - расстояние от переднего торца защитного кожуха балансировочного станка до передней поверхности обода диска колеса;

Li - расстояние от ближней опоры подшипника шпинделя балансировочного станка до внутренней поверхности обода диска колеса (см. фиг.3).

Ширина обода диска колеса (в математической модели балансируемого колеса) является дискретной функцией и шаг этой функции, как правило, равняется 1/4 дюйма. При этом продольный люфт на опорах защитного кожуха незначительный, поэтому его величина заметного влияния на точность измерений при балансировке автомобильных колес не оказывает.

Предлагаемое устройство бесконтактного оптико-электронного измерения диаметра и «вылета» диска колеса при балансировке может быть дополнено еще несколькими лазерными излучателями 2, что позволяет повысить точность измерения геометрических параметров диска колеса за счет усреднения нескольких измеряемых сигналов.

При этом все лазерные излучатели 2 могут быть установлены таким образом, что излучения этих лазеров могут располагаться в пространстве в различных комбинациях, например вертикальные полосы или решетка и т.п.

Предлагаемое устройство для измерения диаметра и «вылета» диска автомобильного колеса на балансировочном станке работает следующим образом, а, соответственно, реализуется и предлагаемый способ измерения.

После установки и закрепления на шпинделе 1 балансировочного станка автомобильного колеса оператор станка с пульта управления станком подает команду на включение лазерного излучателя 2. Вертикально расположенная прямолинейная узкая световая полоска 3, то есть луч лазера заранее установлен в вертикальной плоскости и проходит в виде узкой световой полоски по вертикальной оси обода и ступицы диска колеса (фиг.1).

Затем по программе управляющего устройства 7 балансировочного станка включается оптическое приемное устройство 5, которое улавливает и преобразует отраженные потоки фотонов от торцевых поверхностей обода и ступицы диска колеса в электронные образы «картин», которые являются проекциями сечений в вертикальной плоскости измеряемого диска колеса и поступают в вычислительное устройство 6.

При этом возможно получение серий нескольких образов с целью их дальнейшей фильтрации. Далее вычислительное устройство 6 отделяет цвет канала свечения лазера, например, от других каналов (зеленый, синий). И далее вычислительное устройство 6 производит экстраполяцию изображения и вторичную фильтрацию изображения с целью исключения «шума» и нежелательных элементов.

Полученное изображение является проекционным изображением. Чтобы получить оригинальное изображение - сечение в вертикальной плоскости диска колеса по оси диска необходимо поделить проекционное изображение на определенный вектор. И полученный результат является конкретным измеряемым сечением диска колеса, например, в осевой вертикальной плоскости диска колеса.

Специальная программа, заложенная в вычислительном устройстве 6, производит распознавание полученного образа профиля диска колеса и выдает место (точку), от которой измеряется диаметр и «вылет» диска колеса в зависимости от выбранной программы типа расположения грузика(ов), например используется грузик - для штампованных дисков или «липучка» - для алюминиевых дисков.

Для получения точных геометрических размеров профиля диска колеса необходимо знать параметры используемой оптико-электронной системы, в том числе и параметры оптического приемного устройства 5. А если известны эти параметры, а именно: фокус; размер матрицы; место установки устройства 5 с привязкой его к точке ближней опоры подшипника шпинделя балансировочного станка; углы установки относительно горизонтальной оси шпинделя балансировочного станка - то можно вычислить точные геометрические значения проекции сечения профиля диска колеса, полученные с помощью облучения лазерным излучателем 2.

Как правило, большинство параметров данной системы измерения неизвестны и не регламентируются производителем оптического приемного устройства 5. А для точного измерения диаметра и «вылета» диска колеса эти параметры должны быть рассчитаны. Этот расчет основывается на анализе известных параметров. Под известными параметрами будем понимать:

1) расстояние от поверхности линзы оптического приемного устройства 5 до горизонтальной продольной оси шпинделя балансировочного станка (этот параметр легко измеряется по месту установки оптического приемного устройства 5 на станине балансировочного станка;

2) точки установки, например, двух светодиодов 9 в трехмерной системе координат (за центр положения координат принимается точка пересечения трех осей ближней опоры подшипника шпинделя балансировочного станка).

По этим двум пространственным местоположениям двух светодиодов 9 можно рассчитать, например, фокусное расстояние оптического приемного устройства 5. Возможно также построение системы калибровки оптического приемного устройства 5 с N-светодиодами 9 для уменьшения погрешностей данной оптической системы.

У предлагаемой бесконтактной оптико-электронной системы измерения имеется еще возможность контроля профиля диска колеса в динамике в различных сечениях. То есть возможность проверять биение наружной поверхности обода диска колеса относительно оси диска колеса и соответственно выявлять дефекты, возникшие при эксплуатации диска колеса (эллипсность, «восьмерка», «провал» полки обода диска колеса, замятие закраины обода диска колеса).

Для определения и измерения этих параметров оператор станка запускает специальную программу, по которой включается привод вращения шпинделя станка с малой скоростью вращения, и оптико-электронная система измерения станка производит несколько замеров в нескольких сечениях диска колеса в зависимости от угла поворота диска колеса. А вычислительное устройство 6 в результате вычислений находит отклонения профилей диска колеса от медианного значения и выдает результат измерений в удобном для пользователя виде.

Предлагаемый способ и устройство по сравнению с традиционным способом измерения диаметра и «вылета» диска автомобильного колеса на балансировочном станке обеспечивает повышение производительности труда, а также достаточно высокую точность измерения геометрических размеров диска колеса при балансировке колес.

Источники информации

1. Контактные «электронно-механические» измерительные линейки, установленные на балансировочных станках, например, фирмы «Hofrmann Geodyna» 4801/4801р, см. каталог оборудования для предприятий автосервиса под названием «Транстехмашсервис», 2005 г., стр.44, адрес в Интернете: www.ttsauto.ru.

2. «Балансировка деталей и узлов», авторы Левит М.Е., Рыженков В.М., М., изд. Машиностроение. 1986 г., 247 с, с.6-17, с.200-202.

1. Способ измерения диаметра и вылета диска автомобильного колеса на балансировочном станке, заключающийся в том, что измерение диаметра и вылета диска колеса производят бесконтактно с диском колеса путем преобразования электронных образов, полученных с установленного на станине станка оптического приемного устройства, картина(ы) образа(ов) которого(ых) является(ются) проекцией(ями) сечения(й) измеряемого диска колеса, отраженного(ых) от торца обода и торца ступицы диска колеса с помощью, по меньшей мере, одного лазерного излучателя, также установленного на станине станка, луч которого преобразован в расположенную вертикально прямолинейную узкую световую полоску.

2. Устройство для измерения диаметра и вылета диска автомобильного колеса на балансировочном станке, содержащее укрепленный неподвижно на станине станка, по меньшей мере, один лазерный излучатель, луч которого, преобразованный в расположенную вертикально прямолинейную узкую световую полоску, направлен на торец обода и на торец ступицы диска колеса; установленное неподвижно на станине станка оптическое приемное устройство, предназначенное для приема и преобразования в цифровой код потоков фотонов, отраженных от торцов обода и ступицы диска колеса; подключенное к оптическому приемному устройству вычислительное устройство, предназначенное для вычисления (расчета) конкретного измеряемого диаметра и «вылета» диска колеса.

3. Устройство по п.2, отличающееся тем, что дополнительно содержит установленный неподвижно на станине станка кронштейн, на котором укреплен, по меньшей мере, один светодиод, расположенный, по меньшей мере, на вертикальной плоскости и предназначенный для калибровки реперной(ых) точки(ек) оптического приемного устройства.

4. Устройство по п.2, отличающееся тем, что дополнительно содержит установленные на внутренней поверхности защитного кожуха балансировочного станка, по меньшей мере, один лазерный излучатель и одно оптическое приемное устройство, предназначенные для измерения положения (расстояния) обода диска колеса относительно, по меньшей мере, передней торцевой поверхности защитного кожуха станка.