Способ контроля и диагностики теплового состояния турбогенераторов

Иллюстрации

Показать всеИзобретение относится к области электротехники, касается техники эксплуатации турбогенераторов, предназначено для контроля теплового и технического состояния турбогенераторов (ТГ), а также оборудования систем охлаждения ТГ и может быть использовано для диагностики мощных турбогенераторов со смешанным типом охлаждения. Согласно предлагаемому способу контроля и диагностики технического состояния турбогенераторов измеряют на выходе каждого паза статора температуру размещенного в нем стержня обмотки, температуру активной стали статора, измеряют температуру холодного дистиллята на входе в обмотку статора, измеряют температуру холодного газа на выходе газоохладителей, измеряют ток и напряжение статора, ротора, определяют квадрат текущего значения тока статора, квадрат полной мощности ТГ, квадрат тока ротора, потери мощности в обмотке ротора, температуру ротора в соответствующих режимах нагрузки, определяют текущее и базовое превышения температуры обмотки, размещенной в пазу статора, текущее и базовое превышения температуры активной стали, текущее и базовое превышения температуры обмотки ротора для каждого режима текущей нагрузки, определяют отношение текущего превышения температуры обмотки, размещенной в пазу статора, к базовому превышению температуры обмотки, размещенной в пазу статора, текущего превышения температуры активной стали к базовому превышению температуры активной стали, текущего превышения температуры ротора к базовому превышению температуры ротора, по результатам которых судят о наличии термического дефекта. Технический результат, на достижение которого направлено настоящее изобретение, заключается в повышении точности и эффективности контроля и диагностики турбогенераторов. 5 ил.

Реферат

Изобретение относится к технике эксплуатации турбогенераторов и предназначено для технического контроля теплового состояния турбогенераторов (ТГ) и оборудования систем охлаждения ТГ и может быть использовано для диагностики мощных турбогенераторов со смешанным типом охлаждения.

Опыт эксплуатации ТГ показывает, что недооценка опасности термических дефектов приводит к повреждениям обмоток статоров ТГ и длительным восстановительным ремонтным работам.

Возникновению и развитию таких дефектов, в основном, способствует:

- рост отложений окислов меди и железа в полых проводниках;

- попадание продуктов разложения штатных уплотнительных материалов (обрывки резины, паронита) в систему охлаждения обмотки статора;

- отсутствие непрерывного контроля и оперативного анализа температур.

Частичную закупорку водяного тракта практически невозможно зафиксировать непосредственно при работе ТГ, а только косвенно - путем анализа данных теплового контроля.

Известен способ диагностики теплового состояния турбогенераторов, реализованный в устройстве для диагностики теплового состояния электрической машины по авт. свид. СССР 855875, заключающийся в том, что посредством термочувствительных датчиков, размещенных на сердечнике статора турбогенератора, измеряют температуру, которую сравнивают с предварительно установленной температурой для соответствующих точек теплового контроля сердечника статора турбогенератора. При превышении температуры в одной из контролируемых точек по отношению к аварийной температуре в той же точке регулируют возбуждение турбогенератора путем изменения тока ротора, что, в свою очередь, приводит к изменению реактивной мощности турбогенератора. Изменение реактивной мощности влечет за собой изменение потерь в сердечнике статора, а следовательно, приводит к возникновению переходного теплового процесса в сердечнике статора турбогенератора. Информацию о результатах диагноза регистрируют.

Известен способ диагностики развивающихся термических дефектов стержней обмотки электрической машины, описанный в авт. свид. СССР 1576997, опубл. 1990 г., который заключается в том, что по периметру наружной поверхности изоляции стержня устанавливают термопреобразователи в лобовой части обмотки либо в зоне выхода стержней обмотки из пазов сердечника статора. Затем при фиксированном значении тока в стержне снимают показания термопреобразователей и производят идентификацию термического дефекта путем сравнения фактического распределения температуры по поверхности изоляции стержня с диаграммами деформации температурного поля при закупорке по меньшей мере одного проводника стержня при таком же значении тока в нем.

Предварительно снятые температурные поля по поверхности изоляции стержня не отображают реальной картины после некоторого периода эксплуатации электрической машины. Поэтому сравнение фактического распределения температуры по поверхности изоляции стержня с предварительно снятым распределением температуры не позволяет точно оценить реальное тепловое состояние турбогенератора. Контроль только температуры не позволяет с высокой достоверностью провести оценку теплового состояния ТГ, особенно использующих смешанный тип охлаждения.

Технический результат изобретения заключается в повышении достоверности оценки теплового состояния ТГ за счет определения развивающегося дефекта активных частей ТГ и теплообменников. Способ раскрыт на примере выявления развивающего термического дефекта в обмотке статора.

Сущность изобретения заключается в том, что по измеряемым одновременно теплотехническим и электрическим параметрам производится оценка теплового состояния активных частей генератора и системы охлаждения генератора и на ранней стадии выявляются термические дефекты в режиме нормальной эксплуатации ТГ, что позволяет не достигать тепловым параметрам их максимальных допустимых значений.

Достигается технический результат за счет того, что измеряют на выходе каждого паза статора температуру обмотки, размещенной в нем, измеряют температуру дистиллята, измеряют температуру газа, определяют превышение температуры обмотки, размещенной в пазу статора, для каждого режима текущей нагрузки

Δϑij=ϑij-(ϑxdj+ϑxгj)/2

где ϑij - измеренная датчиком температура стержня i-го паза для j-го режима текущей нагрузки X;

ij - номер i-го паза статора для j-го режима текущей нагрузки X;

j - номер режима текущей нагрузки Х турбогенератора (ТГ);

ϑxdj - температура холодного дистиллята;

ϑxгj - температура газа;

измеряют соответственно ток, протекающий по обмотке статора, и напряжение статора в соответствующих режимах текущей нагрузки, вычисляют квадрат текущего значения тока обмотки статора или полной мощности ТГ, определяют базовое превышение температуры Δϑij* обмотки, размещенной в пазу статора, для каждого соответствующего режима текущей нагрузки

Δϑij*=αijXj+βij,

где Xj - квадрат текущего значения тока статора или полной мощности ТГ в j-ом режиме;

αi, βi - параметры (коэффициенты) исходных (базовых) характеристик для каждого стержня обмотки статора, определенные по результатам тепловых испытаний генератора

определяют отношение превышения температуры обмотки, размещенной в пазу статора, к базовому превышению температуры обмотки, размещенной в пазу статора по формуле

Kci=ϑΔij/ϑΔij*,

Kci>1,5 свидетельствует о наличии термического дефекта.

Краткое описание чертежей

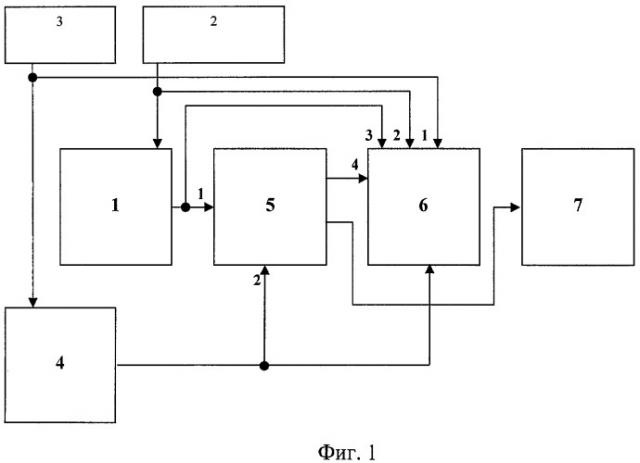

Фиг.1 - блок-схема устройства, позволяющего реализовать оценку теплового состояния обмотки статора по результатам анализа измеренных значений текущей электрической нагрузки, температуры и их изменений.

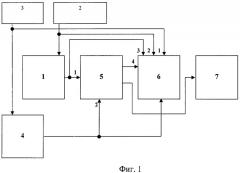

Фиг.2 - таблица 1, которая содержит обработанные результаты испытаний на нагревание обмотки статора.

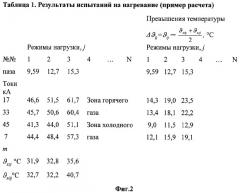

Фиг.3 - таблица 2, которая содержит определенные исходные (базовые) характеристики зависимостей превышений температуры Δϑi* обмотки статора от режима нагрузки.

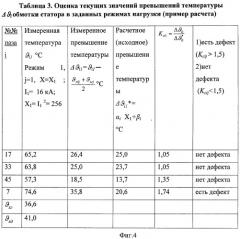

Фиг.4 - таблица 3, которая содержит текущие значения превышений температуры Δϑi обмотки статора в заданных режимах нагрузки.

Фиг.5 - график 1 оценки теплового состояния обмотки статора, паза №7

Устройство содержит:

Блок 1 обработки параметров теплового состояния обмотки статора генератора для j-го режима текущей нагрузки.

Датчики температуры 2.

Датчики тока и напряжения 3.

Блок 4 определения базового превышения температуры.

Блок 5 сопоставления текущего значения превышения с исходным значением превышения.

Блок 6 отображения параметров теплового состояния обмотки статора на экране монитора.

Блок 7 индикации.

Одни датчики температуры 2, расположенные на выходе каждого паза статора, измеряют текущую температура стержня i-го паза для j-го режима текущей нагрузки X. Другие датчики температуры 2, расположенные на входе в обмотку статора и на выходе газоохладителей, измеряют соответственно температуру холодного дистиллята и температуру холодного газа. Сигналы с датчиков температуры 2 поступают в блок 1, который осуществляет вычисление Δϑij превышения температуры обмотки статора по формуле:

Датчики тока и напряжения 3 измеряет соответственно ток, протекающий по обмотке статора, и напряжение статора. Сигналы, несущие информацию о величине тока и напряжения, поступают на вход блока 4, который вычисляет квадрат тока или квадрат полной мощности, на основании которых определяет базовое Δϑij* превышение температуры для каждого стержня i-го паза для соответствующего j-го режима текущей нагрузки Х по формуле:

Для определения αi, βi используются значения величин температур, полученных в результате предварительных тепловых испытаний ТГ в N-режимах:

где

N - число режимов при проведении тепловых испытаний генератора;

ϑ* - значения величин температур, измеренных при проведении тепловых испытаний.

Подставляя в формулы (5, 6, 7, 8) данные таблицы 1, приведенной на фиг.2, получаем:

Δϑ7=(12,1+15,9+19,1)/3=15,7°С;

A71[XΔϑij]=(9,592×12,1+12,72×15,9+15,32×19,1)/3=2716,148 кА2 × °С;

A72 [X]=(9,594+12,74+15,34)/3=29756,9077 кА4.

Подставляя полученные по формулам (5, 6, 7, 8) данные в формулы (3, 4), получаем:

α7=(2716,148-162,44937×15,7)/(29756,9077-162,449372)=0,049209°С/кА2

β7=15,7-0,049209×162,44937=7,7060285°С.

Результаты расчетов параметров исходных базовых характеристик αi и βi для каждого паза вносятся в таблицу 2, представленную на фиг.3.

Аналогично αi βi, рассчитываются по формулам метода наименьших квадратов (МНК) для функции типа:

где Σ - суммы от j=1 до N;

Δϑij - превышение температуры i-ого стержня обмотки статора для j-ого режима нагрузки Xj;

N - число режимов при проведении тепловых испытаний генератора. В качестве примера приведен расчет α7, β7 - коэффициентов исходной базовой характеристики для стержня паза 7 обмотки статора, при котором использованы данные таблиц 1, 2. Решая систему уравнений (9), получаем:

α7=(47,1-3β7)/487,34811=0,097-0,0062β7

β7=-510,816/-66,13=7,7244

α7=0,097-0,0062×7,7244=0,04911°С/кА2

В качестве примера приведено рассчитываемое в блоке 4 исходное базовое превышение стержня паза №7 в зависимости от текущей нагрузки режима 1 - квадрата тока статора I2=256 кA2 по формуле (2). Значения α7 и β7 взяты из таблицы 1.

Δϑ71*=α7X1+β7=0,049209×262+7,7060285=20.6°С

Далее результаты расчетов, полученные в блоке 1 и 4, поступают в блок 5 сопоставления текущего значения превышения Δϑij с исходным значением превышения Δϑij* для j-го режима той же текущей нагрузки. При этом в качестве параметра Х используются тот же параметр, что и при определении исходных характеристик: или квадрат тока статора (I2), или квадрат полной мощности генератора (S2=P2+Q2), для определения которого используют измеренные значения тока и напряжения.

Блок 5 для каждого паза вычисляет отношение текущего значения превышения температур Δϑij к исходным (базовым) значениям превышения температур Δϑij*:

Для паза №7, используя данные таблицы 3:

Кc7=Δϑ71/Δϑ71*=35,8/20,6=1,74

Сигналы, несущие информацию с выходов блоков 1, 2, 3, 4 и 5, поступают на соответствующие входы блока 6 отображения параметров теплового состояния обмотки статора на экране монитора, которые отображаются в виде таблицы 3 и графика 1.

Сигнал с выхода блока 5, несущий информацию о величине Кci, поступает на вход блока 7 отображения индикации сигнала, который осуществляет контроль параметра Кci в интервале 0,5<Кci<1,5.

В случае, когда Кci превышает 1,5, блок 7 отображает сигнал о появлении дефекта в конкретном стержне обмотки статора. При Кci меньше 0,5 блок 7 отображает неисправность измерительного канала, контролирующего температуру конкретного стержня обмотки статора.

На фиг.5 приведен график 1 оценки теплового состояния стержня обмотки статора, паз 7, позволяющий показать отличие текущего значения превышения температуры обмотки Δϑij, определенного по формуле (1), от базового превышения Δϑij*:

Δϑij отображено на графике точкой 1.

3 - исходная базовая характеристика, полученная при проведении тепловых испытаний, по которой определяется по формуле (2) Δϑij*:

Δϑij*=αiX+βi,

где в качестве параметра Х используется квадрат тока статора (I2) соответствующего текущего режима нагрузки, при котором определяется по формуле (1) текущее превышение Δϑij.

2 и 4 - установленные нормированные пределы изменения коэффициента: 0,5<Кci<1,5.

Когда для i-го паза Кci>1,5, то это рассматривается как признак наличия термического дефекта.

Резкое снижение отношения Кci ниже 0,5 означает неисправность измерительного канала.

Когда значения Кci находятся в интервале:

0,5<Кci<1,5,

то это свидетельствует об удовлетворительном тепловом состоянии обмотки статора.

Способ контроля и диагностики теплового состояния турбогенераторов, заключающийся в том, что измеряют на выходе каждого паза статора температуру обмотки, размещенную в нем, отличающийся тем, что измеряют температуру холодного дистиллята, измеряют температуру холодного газа, определяют превышение температуры Δϑij обмотки, размещенной в пазу статора, для каждого режима текущей нагрузки по формуле:Δϑij=ϑij-(ϑx∂j+ϑxгj)/2,где ϑij - измеренная датчиком температура стержня i-го паза для j-го режима текущей нагрузки X;ij - номер i-го паза статора для j-го режима текущей нагрузки X;j - номер режима текущей нагрузки Х турбогенераторов (ТГ);ϑx∂j - температура холодного дистиллята;ϑxгj - температура газа,измеряют ток и напряжение статора, вычисляют квадрат текущего значения тока статора или полной мощности ТГ в соответствующих текущих режимах нагрузки, определяют базовое превышение температуры Δϑij* обмотки, размещенной в пазу статора, для каждого режима соответствующей текущей нагрузкиΔϑij*=αijXj+βij,где Xj - квадрат текущего значения тока статора или полной мощности ТГ в j-м режиме;aь βj - параметры исходных характеристик для каждого стержня обмотки статора, определенные по результатам тепловых испытаний генератора;определяют отношение превышения температуры обмотки, размещенной в пазу статора, к базовому превышению температуры обмотки, размещенной в пазу статора по формуле:Kci=ϑΔij/ϑΔij*,судят о наличии термического дефекта в случае, если Kci>1,5.