Способ технологической обработки летучего органического соединения, устройство для адсорбции и десорбции и установка для технологической обработки летучего органического соединения

Иллюстрации

Показать всеИзобретение может быть использовано в химической промышленности. Газ, содержащий летучие органические соединения, подается во внутренний отсек сосуда для очистки 11, а затем через перегородку 13 - во внешний отсек. Летучие органические соединения адсорбируются слоем активированного угля 12. Сосуд 11 помещен в рубашку 19, в которую подают отработанный газ из камеры сгорания 6. Температуру сосуда 11 поддерживают постоянной. Десорбцию летучего органического соединения осуществляют в условиях высокого давления путем подачи пара во внешний отсек сосуда 11, а затем через перегородку - во внутренний. Отработанный пар, содержащий летучее органическое соединение, сжигается в камере сгорания 6. Технический результат заключаются в достижении максимально высокой производительности при подавлении конденсации пара в ходе десорбции. 3 н. и 10 з.п. ф-лы, 14 ил.

Реферат

Область техники, к которой относится изобретение

Данное изобретение относится к способу технологической обработки газообразного летучего органического соединения, устройству для адсорбции и десорбции и установке для технологической обработки летучего органического соединения. Данная заявка основана на японской заявке на патент N 2006-189516, зарегистрированной 10 июля 2006, содержание которой включено здесь посредством ссылки.

Описание предшествующего уровня техники

На фабриках, которые используют различные типы летучих органических соединений, таких как толуол, ксилол или подобные, технологическое оборудование неизбежно предназначено для технологической обработки газов, содержащих летучие органические соединения (газы, которые необходимо обработать). На таком оборудовании, в соответствии с обычным способом технологической обработки летучего органического соединения, газ, который необходимо обработать (или газ, содержащий летучее органическое соединение), подается в устройство для адсорбции и десорбции, где летучее органическое соединение адсорбируется адсорбентом, таким как активированный уголь, и адсорбированное таким образом летучее органическое соединение десорбируется с адсорбента под воздействием пара и затем перемешивается в потоке пара. В дальнейшем пар, смешанный с летучим органическим соединением, конденсируется, и водяной конденсат подвергается перегонке так, что происходит разделение летучего органического соединения и воды. Наконец, полученное таким образом летучее органическое соединение сжигается и расщепляется.

При таком стандартном способе обработки, в дополнение к стоимости, необходимой для создания установки технологического оборудования, также увеличиваются расходы по эксплуатации оборудования. Для компенсации последствий, вызванных подобными неудобствами, была соответственно предложена методика технологической обработки и расщепления летучего органического соединения без понесения дополнительных расходов с использованием существующей газовой турбины, установленной на фабрике (см., например, нерассмотренные японские заявки на патенты, публикации N 2003-322324, N 2004-036492 и N 2004-184003).

Например, в изобретении, раскрытом в нерассмотренной японской заявке на патент, публикация N 2003-322324, вредное вещество, полученное из летучего органического соединения, выделяется из него, подается в воздухозаборное отверстие газовой турбины и затем сжимается вместе с воздухом в компрессоре. Сжатый воздух, содержащий вредное вещество, подается в камеру сгорания, куда одновременно подается газовое топливо, и они сжигаются, приводя в движение турбину. Вредное вещество сжигается в камере сгорания и, таким образом, становится безвредным, и затем выводится в атмосферу вместе с отходящим газом газовой турбины. В то же время, в изобретениях, раскрытых в нерассмотренных японских заявках на патенты, публикации N 2004-036492 и N 2004-184003, отработанная текучая среда, содержащая летучее органическое соединение, подается непосредственно в камеру сгорания, куда одновременно подается газовое топливо, и они сжигаются, приводя в движение турбину. Отработанная текучая среда, содержащая вредное вещество, сжигается в камере сгорания и становится безвредной, и затем выводится в атмосферу вместе с отходящим газом газовой турбины.

Однако в вышеупомянутом способе технологической обработки летучего органического соединения, в котором летучее органическое соединение десорбируется с адсорбента под действием пара, часть пара конденсируется и становится частью водного конденсата в процессе десорбции. Хотя водный конденсат сбрасывается из устройства для адсорбции и десорбции в виде сточных вод, небольшое количество летучего органического соединения содержится или остается в данном водном конденсате. Для достижения более полной технологической обработки и расщепления летучего органического соединения необходимо расщеплять даже летучее органическое соединение, содержащееся в сточных водах. В качестве определенной меры, необходимо отдельно или дополнительно обзавестись установкой обработки сточных вод. Это влечет за собой неудобство или увеличение стоимости оборудования. В особенности, чем больше количество сточных вод, тем больше размер установки обработки сточных вод. Другими словами, чем больше количество сточных вод, тем выше стоимость оборудования.

В результате заявитель разработал методику для подавления или предотвращения подобной конденсации пара, в которой устройство для адсорбции и десорбции, в которое подается сжатый воздух, функционирует при высоком давлении. Если устройство для адсорбции и десорбции сконструировано таким образом, что оно может выдерживать высокое давление, толщина стенки сосуда устройства оказывается большой. Соответственно увеличивается теплоемкость сосуда так, что увеличение его температуры в процессе нагревания, предшествующего процессу десорбции, занимает длительное время. Когда процесс нагревания требует такого длительного времени, для повышения эффективности процесса необходимо увеличивать вместимость устройства для адсорбции и десорбции или увеличивать количество активированного угля (абсорбент), используемого в нем, что приводит к неудобству или увеличению стоимости.

Сущность изобретения

Данное изобретение было разработано с учетом вышеупомянутых обстоятельств. Объект данного изобретения заключается в достижении максимально высокой производительности при подавлении конденсации пара в ходе десорбции. Дополнительный объект данного изобретения заключается в уменьшении стоимости технологической обработки летучего органического соединения.

Для достижения вышеупомянутой цели, в соответствии с данным изобретением, в качестве первого варианта осуществления разработан способ в соответствии со способом технологической обработки летучего органического соединения, включающим в себя: адсорбцию на адсорбенте летучего органического соединения, содержащегося в газе, который необходимо обработать; десорбцию адсорбированного таким образом летучего органического соединения под действием пара и его перемешивание в потоке пара в условиях высокого давления; сжигание пара, содержащего летучее органическое соединение, в камере сгорания, указанный способ технологической обработки, дополнительно включающий в себя: разделение сосуда для адсорбции и десорбции на внутренний отсек и внешний отсек при помощи перегородки, часть которой образована адсорбентом; поддержание температуры сосуда для адсорбции и десорбции; подачу газа, который необходимо обработать, в ходе адсорбции во внутренний отсек и, в результате, во внешний отсек через перегородку; подачу пара в ходе десорбции во внешний отсек и, в результате, во внутренний отсек через перегородку.

Дополнительно, в качестве второго варианта осуществления в соответствии со способом технологической обработки летучего органического соединения, на основе первого варианта осуществления разработан вариант осуществления, в котором сосуд для адсорбции и десорбции помещен в текучую среду, обладающую заранее определенной температурой, такой, что температура сосуда поддерживается постоянной.

В качестве третьего варианта осуществления в соответствии со способом технологической обработки летучего органического соединения, на основе первого или второго вариантов осуществления разработан вариант осуществления, в котором текучая среда включает отработавший газ камеры сгорания.

В качестве четвертого варианта осуществления в соответствии со способом технологической обработки летучего органического соединения, на основе одного из вариантов осуществления с первого по третий разработан вариант осуществления, в котором после завершения процесса адсорбции сосуд нагревается за счет подачи высокотемпературной газовой смеси сжатого воздуха и пара в сосуд.

В качестве пятого варианта осуществления в соответствии со способом технологической обработки летучего органического соединения, на основе четвертого варианта осуществления разработан вариант осуществления, в котором подача газовой смеси прекращается, когда температура среды, окружающей адсорбент, достигает заранее определенного уровня.

В качестве шестого варианта осуществления в соответствии со способом технологической обработки летучего органического соединения, на основе четвертого варианта осуществления разработан вариант осуществления, в котором подача газовой смеси прекращается, когда температура среды, окружающей адсорбент, достигает заранее определенного уровня и сток, образованный конденсированным паром, заново испаряется.

В качестве седьмого варианта осуществления в соответствии со способом технологической обработки летучего органического соединения, на основе одного из вариантов осуществления с четвертого по шестой разработан вариант осуществления, в котором газовая смесь в ходе нагревания подается во внешний отсек и затем через перегородку во внутренний отсек.

В качестве восьмого варианта осуществления в соответствии со способом технологической обработки летучего органического соединения, на основе одного из варианта осуществления с первого по седьмой разработан вариант осуществления, в котором после завершения процесса десорбции сосуд охлаждается за счет подачи воздуха в сосуд.

В качестве девятого варианта осуществления в соответствии со способом технологической обработки летучего органического соединения, на основе восьмого варианта осуществления разработан вариант осуществления, в котором в ходе охлаждения воздух подается во внутренний отсек и затем через перегородку во внешний отсек.

Дополнительно, в качестве первого варианта осуществления в соответствии с устройством для адсорбции и десорбции разработан вариант осуществления, в котором летучее органическое соединение, содержащееся в газе, который необходимо обработать, адсорбируется на заранее определенном адсорбенте и адсорбированное таким образом летучее органическое соединение десорбируется под действием пара и затем перемешивается в потоке пара в условиях высокого давления, указанное устройство для адсорбции и десорбции, включающее в себя: сосуд для адсорбции и десорбции; перегородку, часть которой образована адсорбентом, при помощи которого сосуд разделен на внутренний отсек и внешний отсек; термостабилизатор для поддержания температуры сосуда, в котором газ, который необходимо обработать, подается во внутренний отсек и затем через перегородку во внешний отсек, и пар подается во внешний отсек и затем через перегородку во внутренний отсек.

Более того, в качестве второго варианта осуществления в соответствии с устройством для адсорбции и десорбции, на основе первого варианта осуществления разработан вариант осуществления, в котором термостабилизатор включает в себя рубашку, в которую помещен сосуд, и текучую среду, имеющую заранее определенную температуру, которая пропускается через рубашку и сосуд.

Дополнительно, в качестве первого варианта осуществления в соответствии с установкой для технологической обработки летучего органического соединения, разработан вариант осуществления, включающий в себя: устройство для адсорбции и десорбции, как указано в первом или втором вариантах осуществления; камеру сгорания, в которой сжигается пар, содержащий летучее органическое соединение.

В качестве второго варианта осуществления в соответствии с установкой для технологической обработки летучего органического соединения, на основе первого варианта осуществления разработан вариант осуществления, в котором текучая среда, которая пропускается через термостабилизатор, представляет собой отработавший газ камеры сгорания.

В данном изобретении температура сосуда поддерживается постоянной, даже если сосуд имеет толстую стенку для обеспечения длительного срока службы в условиях высокого давления и соответственно обладает высокой теплоемкостью, и дополнительно сосуд разделен на внутренний отсек и внешний отсек при помощи перегородки, часть которой образована адсорбентом, и газ, который необходимо обработать, подается в ходе адсорбции во внутренний отсек и, в результате, во внешний отсек через перегородку, и пар подается в ходе десорбции во внешний отсек и, в результате, во внутренний отсек через перегородку. В ходе адсорбции адсорбент охлаждается под действием газа, который необходимо обработать, имеющего комнатную температуру и, в результате, может быть улучшен процесс адсорбции. В ходе десорбции адсорбент нагревается под действием нагретого пара и, в результате, может быть улучшен процесс десорбции. Дополнительно, так как сосуд удовлетворительно теплоизолирован, можно предотвратить поглощение тепла сосудом, что приводит к увеличению температуры внутри сосуда. Соответственно высокая производительность может быть достигнута при подавлении конденсации пара в ходе десорбции.

Более того, в третьем варианте осуществления, в соответствии с данным изобретением, сосуд нагревается с использованием отработавшего газа камеры сгорания. Необходимая конструкция, такая, как описанная выше, может быть получена с небольшими затратами и, как результат, можно уменьшить стоимость технологической обработки летучего органического соединения.

Вышеупомянутые и дополнительные объекты, отличительные признаки и преимущества данного изобретения станут очевидными после рассмотрения последующего подробного описания конкретных вариантов осуществления последнего, в частности в сочетании с сопутствующими чертежами, где одинаковые обозначения позиций на различных рисунках используются для обозначения одинаковых компонент.

Краткое описание чертежей

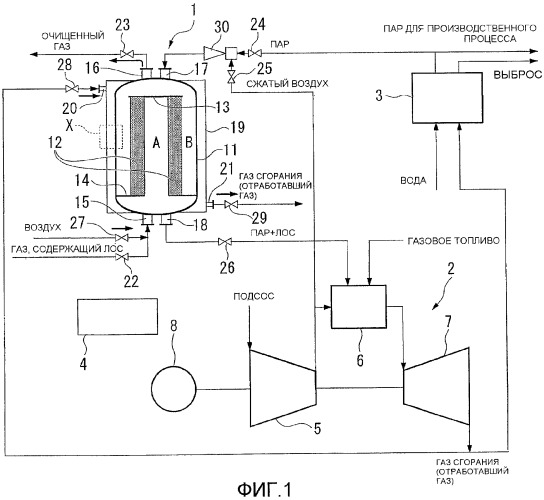

Фиг. 1 представляет собой общий вид, схематически иллюстрирующий установку для технологической обработки летучего органического соединения, установленную на заводе, где должна проводиться технологическая обработка летучего органического соединения в соответствии с вариантом осуществления данного изобретения.

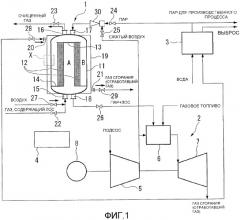

Фиг. 2 представляет собой поперечное сечение сосуда для очистки и части рубашки устройства для адсорбции и десорбции в варианте осуществления в соответствии с данным изобретением.

Фиг. 3 представляет собой таблицу, отражающую размеры устройства для адсорбции и десорбции в варианте осуществления в соответствии с данным изобретением.

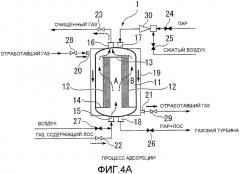

Фиг. 4A и 4B иллюстрируют структуру каждого процесса в устройстве для адсорбции и десорбции в варианте осуществления в соответствии с данным изобретением: Фиг. 4A иллюстрирует процесс адсорбции; Фиг.4B иллюстрирует процесс сжатия и нагревания.

Фиг. 5A и 5B иллюстрируют структуру каждого процесса в устройстве для адсорбции и десорбции в варианте осуществления в соответствии с данным изобретением, Фиг. 5A иллюстрирует процесс десорбции, Фиг. 5B иллюстрирует процесс охлаждения.

Фиг. 6 представляет собой таблицу, отражающую два примера режима работы устройства для адсорбции и десорбции в варианте осуществления в соответствии с данным изобретением.

Фиг. 7A и 7B представляют собой графики, иллюстрирующие распределение температуры вдоль вертикального направления устройства для адсорбции и десорбции в конце процесса адсорбции в варианте осуществления в соответствии с данным изобретением.

Фиг. 8A и 8B представляют собой графики, иллюстрирующие распределение температуры вдоль вертикального направления устройства для адсорбции и десорбции в конце процесса десорбции в варианте осуществления в соответствии с данным изобретением.

Фиг. 9A и 9B представляют собой графики, иллюстрирующие изменение температуры во времени для каждого элемента вблизи выпускного отверстия в варианте осуществления в соответствии с данным изобретением.

Подробное описание изобретения

Ниже будет описан вариант осуществления данного изобретения со ссылкой на чертежи. Фиг. 1 представляет собой общий вид, схематически иллюстрирующий установку для технологической обработки летучего органического соединения, установленную на заводе, где должна проводиться технологическая обработка летучего органического соединения в соответствии с вариантом осуществления данного изобретения. Данная установка оснащена устройством для адсорбции и десорбции 1, газовой турбиной 2, теплообменником 3 и блоком управления 4.

Устройство для адсорбции и десорбции 1 представляет собой устройство, в котором летучее органическое соединение (ЛОС), содержащееся в необработанном газе (или газе, который необходимо обработать), абсорбируется адсорбентом, и адсорбированное таким образом летучее органическое соединение десорбируется под действием пара в условиях высокого давления и, таким образом, смешивается с потоком пара. В качестве адсорбента, например, может использоваться активированный уголь. Подробности будут описаны ниже.

Газовая турбина оснащена компрессором 5, камерой сгорания 6 и турбиной 7. Компрессор 5 сжимает забранный воздух и затем подает его в камеру сгорания 6 в виде сжатого воздуха. Камера сгорания 6 смешивает газовое топливо со сжатым воздухом, подающимся из компрессора 5, сжигает смесь для получения таким образом газа сгорания и затем направляет полученный таким образом газ сгорания в турбину 7. Дополнительно пар, содержащий ЛОС, подается в камеру сгорания 6 и сжигается там вместе с газовым топливом. Турбина 7 вращается за счет кинетической энергии и энергии давления газа сгорания, подаваемого из камеры сгорания 6, за счет чего создаются движущие силы, приводящие в действие компрессор 5 и токоприемник 8, расположенный снаружи газовой турбины. Часть газа сгорания (отработавший газ), выброшенного из газовой турбины 2, подается в устройство для адсорбции и десорбции 1, а остаток подается в теплообменник 3. Помимо этого, возможна конструкция, в которой газ сгорания, который необходимо подать в устройство для адсорбции и десорбции 1, забирается из средней или выпускной части теплообменника 3.

В теплообменнике 3 с использованием тепла газа сгорания, подающегося из газовой турбины 2, образуется пар. Часть пара, образованного в теплообменнике 3, используется в качестве пара в производственном процессе, а остаток пара подается в устройство для адсорбции и десорбции 1.

Блок управления 4 контролирует всю работу данной установки в соответствии с управляющей программой, хранящейся во внутренней памяти, различными управляющими данными и т.п. Более конкретно, блок управления 4 включает ЦПУ (центральное процессорное устройство), которое проводит вычисление на основе различных управляющих данных и т.п., и интерфейсную схему ввода/вывода для передачи информации в вышеупомянутые части, т.е. устройство для адсорбции и десорбции 1, газовую турбину 2 и теплообменник 3, или получения информации из них. Блок управления 4 осуществляет полный контроль над вышеупомянутыми частями.

Ниже будет дано подробное описание устройства для адсорбции и десорбции 1. Устройство для адсорбции и десорбции 1 включает сосуд для очистки 11, слой активированного угля 12, верхнюю разделительную перегородку 13, нижнюю разделительную перегородку 14, впускное отверстие 15, выпускное отверстие 16, отверстие впуска пара 17, отверстие выпуска пара 18, содержащего ЛОС, рубашку 19, отверстие впуска отработавшего газа 20, отверстие выпуска отработавшего газа 21, двухпозиционные клапаны 22-29 и эжектор 30. В данном варианте осуществления слой активированного угля 12, верхняя разделительная перегородка 13 и нижняя разделительная перегородка 14 образуют перегородку. Дополнительно рубашка 19, отверстие впуска отработавшего газа 20, отверстие выпуска отработавшего газа 21, двухпозиционный клапан 28, двухпозиционный клапан 29 и газовая турбина 2 образуют устройство для поддержания температуры.

Фиг. 2 представляет собой поперечное сечение части сосуда для очистки 11 и рубашки 19 устройства для адсорбции и десорбции 1 (которое обозначено "X" на Фиг.1). Фиг. 3 представляет собой таблицу, отражающую геометрические размеры устройства для адсорбции и десорбции 1. Отметим, что эти данные предназначены для помощи в понимании данного изобретения и не предназначены для ограничения объема притязаний данного изобретения.

Сосуд для очистки 11 выполнен из металла и имеет такую форму, что торцевые отверстия цилиндрического элемента закрыты полусферическими элементами. Слой активированного угля 12 представляет собой цилиндр, сделанный из активированного угля и помещенный в сосуд для очистки 11 таким образом, что он оказывается на одной оси с цилиндрической частью сосуда для очистки 11. Верхняя разделительная перегородка 13 представляет собой дискообразный элемент, который закрывает одно из торцевых отверстий слоя активированного угля 12. Нижняя разделительная перегородка 14 представляет собой тороидальный плоский элемент, внутренний край которого прикреплен к другому торцевому отверстию слоя активированного угля 12 и внешний край которого прикреплен к внутренней поверхности сосуда для очистки 11.

За счет образованных таким образом элементов, т.е. слоя активированного угля 12, верхней разделительной перегородки 13 и нижней разделительной перегородки 14, внутреннее пространство сосуда для очистки 11 разделено на внутреннее отделение A и внешнее отделение B.

В нижней части сосуда для очистки 11 расположено впускное отверстие 15, через которое вводятся воздух и газ, содержащий ЛОС. В верхней части сосуда для очистки 11 расположено выпускное отверстие 16, через которое выводится очищенный газ. В верхней части сосуда для очистки 11 также расположено отверстие впуска пара 17, через которое вводятся пар или газовая смесь пара и сжатого воздуха. В нижней части сосуда для очистки 11 расположено отверстие выпуска пара 18, содержащего ЛОС, через которое выводится пар, содержащий ЛОС, отделенный от газа, содержащего ЛОС.

Как показано на Фиг. 2, рубашка 19 включает сосуд 19а в форме барабана и термоизолирующий элемент 19b, который покрывает внешнюю поверхность сосуда 19a в форме барабана. Сосуд для очистки 11 помещен в рубашку 19. Вблизи верхней части рубашки 19 расположено отверстие впуска отработавшего газа 20, через которое вводится отработавший газ из газовой турбины 2. Вблизи нижней части рубашки 19 расположено отверстие выпуска отработавшего газа 21, через которое выводится отработавший в рубашке 19 газ.

В канале, через который во впускное отверстие 15 вводится газ, содержащий ЛОС, расположен двухпозиционный клапан 22, который открывается и закрывается под управлением блока управления 4. Блок управления 4 осуществляет контроль над открытием/закрытием двухпозиционного клапана 22 и контролирует таким образом подачу/перекрытие газа, содержащего ЛОС, по отношению к впускному отверстию 15.

В канале, через который из выпускного отверстия 16 выводится очищенный газ, расположен двухпозиционный клапан 23, который открывается и закрывается под управлением блока управления 4. Блок управления 4 осуществляет контроль над открытием/закрытием двухпозиционного клапана 23 и контролирует таким образом выброс/перекрытие очищенного газа из выпускного отверстия 16.

В канале, через который в отверстие впуска пара 17 вводится пар, расположен двухпозиционный клапан 24, который открывается и закрывается под управлением блока управления 4. Блок управления 4 осуществляет контроль над открытием/закрытием двухпозиционного клапана 24 и контролирует таким образом подачу/перекрытие пара по отношению к отверстию впуска пара 17.

В канале, через который в отверстие впуска пара 17 вводится сжатый воздух, расположен двухпозиционный клапан 25, который открывается и закрывается под управлением блока управления 4. Блок управления 4 осуществляет контроль над открытием/закрытием двухпозиционного клапана 25 и контролирует таким образом подачу/перекрытие сжатого воздуха по отношению к отверстию впуска пара 17.

В канале, через который из отверстия выпуска пара 18, содержащего ЛОС, выводится газ, содержащий ЛОС, расположен двухпозиционный клапан 26, который открывается и закрывается под управлением блока управления 4. Блок управления 4 осуществляет контроль над открытием/закрытием двухпозиционного клапана 26 и контролирует таким образом выброс/перекрытие газа, содержащего ЛОС, из отверстия выпуска пара 18, содержащего ЛОС.

В канале, через который во впускное отверстие 15 вводится воздух, расположен двухпозиционный клапан 27, который открывается и закрывается под управлением блока управления 4. Блок управления 4 осуществляет контроль над открытием/закрытием двухпозиционного клапана 27 и контролирует таким образом подачу/перекрытие воздуха по отношению к впускному отверстию 15.

В канале, через который в отверстие впуска отработавшего газа 20 вводится отработавший газ, расположен двухпозиционный клапан 28, который открывается и закрывается под управлением блока управления 4. Блок управления 4 осуществляет контроль над открытием/закрытием двухпозиционного клапана 28 и контролирует таким образом подачу/перекрытие отработавшего газа по отношению к отверстию впуска отработавшего газа 20.

В канале, через который из отверстия выпуска отработавшего газа 21 выводится отработавший газ, расположен двухпозиционный клапан 29, который открывается и закрывается под управлением блока управления 4. Блок управления 4 осуществляет контроль над открытием/закрытием двухпозиционного клапана 29 и контролирует таким образом выброс/перекрытие отработавшего газа из отверстия выпуска отработавшего газа 21.

Эжектор 30 находится в канале для сжатого воздуха и пара между отверстием впуска пара 17 и двухпозиционными клапанами 24 и 25 и включается под действием пара так, что эжектор 30 принудительно втягивает сжатый воздух и затем выпускает смесь пара и сжатого воздуха или газ, когда двухпозиционный клапан 25 находится в открытом состоянии.

Ниже будет дано описание способа технологической обработки ЛОС в построенной таким образом установке для технологической обработки.

Фиг. 4A и 4B и Фиг. 5A и 5B схематически иллюстрируют вид или состояние устройства 1 для адсорбции и десорбции в соответствующих процессах: Фиг. 4A иллюстрирует процесс адсорбции; Фиг.4B иллюстрирует процесс сжатия и нагревания; Фиг. 5A иллюстрирует процесс десорбции; Фиг. 5B иллюстрирует процесс охлаждения. В данном устройстве для адсорбции и десорбции 1, данные процессы проводятся циклически, вследствие чего ЛОС удаляется из газа, содержащего ЛОС.

Во-первых, блок управления 4 переводит двухпозиционные клапаны 22-27 в закрытое состояние и переводит двухпозиционные клапаны 28 и 29 в открытое состояние, так что отработавший газ (газ сгорания) подается из газовой турбины 2 в рубашку 19 так, что сосуд для очистки 11 нагревается снаружи. В это время температура отработавшего газа из газовой турбины 2 составляет порядка 200°C (или 200 градусов Цельсия). Когда сосуд для очистки 11 нагрет должным образом, блок управления 4 запускает процесс адсорбции, как проиллюстрировано на Фиг.4A, т.е. переводит оба двухпозиционных клапана 22 и 23 в открытое состояние, подает газ, содержащий ЛОС, через впускное отверстие 15 во внутренний отсек A сосуда для очистки 11 и вызывает выброс очищенного газа из выпускного отверстия 16. В данном процессе адсорбции газ, содержащий ЛОС, проходя через слой активированного угля 12, очищается так, что содержащийся ЛОС адсорбируется на активированном угле и затем очищенный таким образом газ достигает внешнего отсека B.

Во-вторых, блок управления 4 запускает процесс сжатия и нагревания, как проиллюстрировано на Фиг.4B, т.е. переводит оба двухпозиционных клапана 22 и 23 в закрытое состояние и переводит двухпозиционные клапаны 24, 25 и 26 в открытое состояние, так что газовая смесь пара и сжатого воздуха, смешанная в эжекторе 30, подается через отверстие впуска пара 17 во внешний отсек B сосуда для очистки 11 и пар, содержащий ЛОС, выводится из отверстия выпуска пара 18, содержащего ЛОС. В данном процессе сжатия и нагревания газовая смесь пара и сжатого воздуха, полученная смешиванием пара при 180-200°C и давлении 18 кг/см2 и сжатого воздуха при примерно 380°C и давлении 11 кг/см2, подается во внешний отсек B, проходит через слой активированного угля 12 и затем входит во внутренний отсек A, за счет чего повышается температура и давление внутри сосуда для очистки 11 и нагревается газовое окружение слоя активированного угля 12, вследствие чего нагревается слой активированного угля.

Когда температура и давление внутри сосуда для очистки 11 достигают необходимых значений, блок управления 4 запускает процесс десорбции, как проиллюстрировано на Фиг.5A, т.е. переводит двухпозиционный клапан 25 в закрытое состояние и поддерживает двухпозиционные клапаны 24 и 26 в открытом состоянии, так что пар подается из внешнего отсека B во внутренний отсек A. В данном процессе десорбции, когда окружение нагрето до заранее определенной температуры, ЛОС, адсорбированный на активированном угле, десорбируется с него под действием пара, проходящего через слой активированного угля 12, и смешивается с потоком пара. Десорбированный таким образом ЛОС, смешанный с паром, выводится в данном смешанном состоянии из отверстия выпуска пара 18, содержащего ЛОС. Пар, содержащий ЛОС, выведенный из отверстия выпуска пара 18, содержащего ЛОС, затем подается в камеру сгорания 6, где он сжигается вместе с газовым топливом. ЛОС в паре сжигается в камере сгорания 6 и, таким образом, становится безвредным. Газ, из которого был удален ЛОС, выводится в виде газа сгорания после использования для вращения турбины 7.

Далее блок управления 4 запускает процесс охлаждения как проиллюстрировано на Фиг.5B, т.е. переводит двухпозиционные клапаны 24 и 26 в закрытое состояние и переводит двухпозиционные клапаны 27 и 23 в открытое состояние, так что воздух подается через впускное отверстие 15 во внутренний отсек A сосуда для очистки 11 и очищенный газ выводится через выпускное отверстие 16. В данном процессе охлаждения под действием воздуха, проходящего из внутреннего отсека A во внешний отсек B через слой активированного угля 12, охлаждается газовое окружение слоя активированного угля 12, вследствие чего охлаждается слой активированного угля 12. В это время, хотя температура во внутреннем отсеке A падает, сосуд для очистки 11 нагревается за счет отработавшего газа, пропускаемого через рубашку 19, и, таким образом, поддерживается относительно постоянная температура.

Фиг. 6 представляет собой таблицу, отражающую два примера режима работы устройства для адсорбции и десорбции 1. Фиг. 7A и 7B представляют собой графики, иллюстрирующие распределение температуры вдоль вертикального направления устройства для адсорбции и десорбции 1 в конце процесса адсорбции. Фиг. 8A и 8B представляют собой графики, иллюстрирующие распределение температуры вдоль вертикального направления устройства для адсорбции и десорбции 1 в конце процесса десорбции. Фиг. 8A и 8B соответствуют примерам режима работы 1 и 2 на Фиг. 6 соответственно.

Фиг. 9A и 9B представляют собой графики, иллюстрирующие изменение температуры во времени для каждого элемента вблизи выпускного отверстия 16 и изменение температуры газа во времени вблизи впускного отверстия 15 соответственно. Фиг. 9A и 9B соответствуют примерам режима работы 1 и 2 на Фиг. 6 соответственно.

Как показано на Фиг. 7A, 7B, 8A и 8B, распределение температуры в каждом процессе такое, что температура постепенно падает по мере приближения к верхней части устройства для адсорбции и десорбции 1. В каждом процессе температура внешней поверхности теплоизолятора 19b рубашки 19 поддерживается постоянной.

Кривые, приведенные на Фиг. 9A и 9B для газа внутри сосуда для очистки, изображают изменения температуры в соответствии с изменениями процесса вблизи впускного отверстия 15 сосуда для очистки 11. Данные графики показывают чередование периода, в котором температура составляет около 20°C, и периода, в котором температура составляет 160-180°C. Другими словами, в процессе охлаждения и процессе адсорбции, температура устанавливается равной примерно 20°C, а в последующих процессах или процессе сжатия и нагревания и процессе десорбции температура устанавливается равной примерно 160-180°C. Процессы проводятся циклически в соответствии с данными установками. Как показано на данных графиках, температура газа внутри сосуда для очистки 11 изменяется в соответствии с изменением процесса. Однако, как показано на других графиках, температура отработавшего газа газовой турбины 2, пропускаемого между рубашкой 19 и сосудом для очистки 11, температура сосуда 19a рубашки 19 и температуры внутренней поверхности и внешней поверхности сосуда для очистки 11 имеют постоянные значения или составляют порядка 140°C, хотя они в некоторой степени возрастают и убывают.

Как описано выше, даже если сосуд для очистки 11 имеет толстую стенку для обеспечения длительного срока службы в условиях высокого давления и соответственно обладает высокой теплоемкостью, в данном варианте осуществления, в котором сосуд для очистки 11 помещен в отработавший газ для поддержания температуры сосуда, можно поддерживать температуру сосуда для очистки 11 на относительно высоком уровне, вне зависимости от температуры газа, пропускаемого через сосуд для очистки 11. Следовательно, ситуация, при которой повышение температуры сосуда для очистки 11 занимает длительное время, невозможна, поскольку сосуд для очистки 11 поглощает тепло, когда его нагревают в процессе нагревания. В результате, можно повысить температуру сосуда для очистки за короткий период времени.

Дополнительно в процессе сжатия и нагревания, в котором нагревается слой активированного угля 12, вследствие того, что температура сосуда для очистки 11 поддерживается относительно высокой, как описано выше, нет необходимости повторять операцию, в которой температуру сосуда для очистки 11 поднимают всякий раз, когда она падает. Так как сильно сжатый пар, имеющий высокую температуру, подается во внешний отсек B и, в результате, во внутренний отсек A через слой активированного угля 12, слой активированного угля 12 непрерывно подвергается воздействию пара, имеющего высокую температуру. Температуру окружения активированного угля можно мгновенно поднять до относительно высокого уровня, так что слой активированного угля 12 мгновенно нагревается.

Более того, в соответствии с данным вариантом осуществления изобретения, в процессе десорбции, в котором ЛОС десорбируется со слоя активированного угля 12, нагретого в процессе сжатия и нагревания, вследствие того, что пар, имеющий высокую температуру, подается во внутренний отсек A и, в результате, во внешний отсек B через слой активированного угля 12, можно поддерживать окружение слоя активированного угля 12 при относительно высокой температуре. Таким образом, может быть улучшен процесс десорбции или производительность.

Более того, в данном варианте осуществления, в котором воздух подается во внутренний отсек A и, в результате, во внешний отсек B через слой активированного угля 12 для охлаждения слоя активированного угля 12 в процессе охлаждения, слой активированного угля 12 подвергается воздействию воздуха, даже если температура сосуда для очистки 11 высокая. Следовательно, окружение активированного угля 12 можно мгновенно охладить и, таким образом, охладить активированный уголь 12.

Дополнительно в данной установке газ, содержащий ЛОС и имеющий комнатную температуру, подается во внутренний отсек A и, в результате, во внешний отсек B через слой активированного угля 12 в процессе адсорбции, в котором ЛОС адсорбируется на слое активированного угля 12, охлажденного в процессе охлаждения. Следовательно, можно поддерживать окружение слоя активированного угля 12 при относительно низкой температуре. Таким образом, может быть улучшен процесс адсорбции или производительность.

Более того, в данном варианте осуществления, в котором для поддержания температуры сосуда для очистки 11 используется отработавший газ, можно достичь термостабилизации сосуда для очистки с небольшими затратами и улучшить процессы адсорбции и десорбции при небольших затратах. В результате, можно уменьшить стоимость технологической обработки ле