Способ непрерывной разливки стали

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к способу непрерывной разливки стали. Способ включает первичное охлаждение жидкой стали в кристаллизаторе и последующее вторичное охлаждение частично закристаллизовавшейся заготовки в группах роликов секций зоны вторичного охлаждения (ЗВО) машины непрерывного литья. Используют ролики разной длины, длинные ролики в нижней паре выполняют приводными, причем перед и после длинного ролика каждой пары устанавливают короткий ролик смежной с ней пары, при этом раствор групп роликов секций радиального участка ЗВО устанавливают меньше толщины проходящей через них заготовки и постепенно уменьшают его по направлению движения заготовки, а к заготовке прикладывают равное по величине тянущее усилие с двух сторон от ее продольной оси, совпадающей с осью технологического канала, за счет расположения приводных роликов с каждой стороны. Изобретение позволяет повысить стабильность процесса литья и стойкость кристаллизатора. 2 ил., 2 табл.

Реферат

Изобретение относится к металлургии, в частности к непрерывной разливке металлов.

Известен способ непрерывной разливки стали, состоящий в первичном охлаждении стали в кристаллизаторе и последующем вторичном охлаждении частично закристаллизовавшейся заготовки в группах роликов (верхняя пара роликов + нижняя пара роликов) секций роликовой проводки, причем ролики пар разделены промежуточной опорой на две части: длинную - приводную и короткую - свободно вращающуюся, перед и после длинной части ролика каждой пары расположена короткая часть ролика смежной с ней пары. Раствор секций (расстояние между верхними и нижними парами роликов, входящих в них групп) постоянен и меньше толщины входящей в секцию заготовки (см. Нисковских В.М., Карпинский С.Е., Беренов А.Д. Машины непрерывного литья слябовых заготовок. - М.: Металлургия, 1991 - с.82, 75).

Недостатком, данного способа является низкая стабильность процесса непрерывной разливки. Причина низкой стабильности процесса в интенсивном износе одной из боковых стенок кристаллизатора в результате смещения широкой заготовки с оси технологического канала. Смещение происходит из-за того, что приводные ролики, входящие в состав первых групп роликов секций роликовой проводки, работают на перемещение заготовки наиболее интенсивно, чем приводные ролики, входящие в состав остальных групп роликов секций, так как кроме нагрузки от ферростатического давления жидкой стали и веса заготовки на них действует сила от обжатия заготовки. Приводные ролики этих групп обычно расположены на одной стороне технологического канала. Одностороннее приложение больших тянущих усилий к заготовке и смещает ее с оси канала.

Наиболее близким аналогом к заявляемому способу является способ непрерывной разливки стали, состоящий в первичном охлаждении стали в кристаллизаторе машины непрерывного литья заготовок (МНЛЗ) и последующем вторичном охлаждении частично закристаллизовавшейся заготовки в группах роликов секций зоны вторичного охлаждения (ЗВО) МНЛЗ, причем пары роликов групп секций выполнены из роликов разной длины, более длинные ролики нижней пары - приводные, кроме того, перед и после длинного ролика каждой пары расположен короткий ролик смежной с ней пары. Раствор групп роликов секций (расстояние между верхними и нижними парами роликов) радиального участка ЗВО постепенно уменьшается от группы к группе и меньше толщины проходящей через них заготовки. Раствор групп роликов секций других участков ЗВО уменьшается в группах роликов, приводные ролики которых расположены с одной стороны технологического канала (см. Разливки стали на машинах непрерывного литья заготовок (МНЛЗ) кислородно-конвертерного цеха. Технологическая инструкция ТИ-101-СТ-ККЦ-10-2003. ЗАО «Магнитогорский металлургический комбинат». Магнитогорск. 2003. с.39).

Недостатком данного способа является низкая стабильность процесса непрерывной разливки. Причина низкой стабильности процесса в интенсивном износе одной из боковых стенок кристаллизатора в результате смещения широкой заготовки с оси технологического канала. Смещение происходит из-за того, что на перемещение заготовки в пределах криволинейного и горизонтального участков роликовой проводки более интенсивно работают группы, приводные ролики пар которых расположены с одной стороны технологического канала.

Технической задачей заявляемого способа является повышение стабильности процесса непрерывного литья заготовок за счет предотвращения смещения широкой заготовки с оси технологического канала путем приложения равных тянущих усилий к заготовке с двух сторон от ее оси.

Поставленная техническая задача решается тем, что в способе непрерывной разливки стали, включающем первичное охлаждение стали в кристаллизаторе и последующее вторичное охлаждение частично закристаллизовавшейся заготовки в группах роликов секций зоны вторичного охлаждения машины непрерывного литья, в отличие от ближайшего аналога в парах групп секций ЗВО используют ролики разной длины, длинные ролики в нижней паре выполняют приводными, причем перед и после длинного ролика каждой пары устанавливают короткий ролик смежной с ней пары, при этом раствор групп роликов секций радиального участка ЗВО устанавливают меньше толщины проходящей через них заготовки и постепенно уменьшают его по направлению движения заготовки, а к заготовке прикладывают равное по величине тянущее усилие с двух сторон от ее продольной оси, совпадающей с осью технологического канала, за счет расположения приводных роликов с каждой стороны.

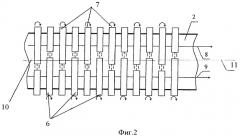

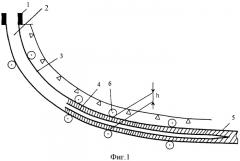

Сущность способа поясняется чертежами, где на фиг.1 схематично изображена МНЛЗ, а на фиг.2 - часть ЗВО МНЛЗ.

При непрерывной разливке (производстве широких заготовок) жидкая сталь подается в кристаллизатор 1 (фиг.1) МНЛЗ, где происходит ее первичное охлаждение, затем частично закристаллизовавшаяся заготовка 2 перемещается последовательно по радиальному 3, криволинейному 4 и горизонтальному 5 участкам ЗВО МНЛЗ. Приводные ролики групп роликов 6 тянут заготовку благодаря тому, что между приводными роликами и заготовкой имеет место силовое взаимодействие. Степень взаимодействия и зависящая от нее величина тянущего усилия определяется суммарной нагрузкой на ролики от действия всех имеющих место в каждом конкретном случаен факторов. К данным факторам относится ферростатическое давление жидкой стали, вес и обжатие заготовки. Обжатие заготовки происходит в тех группах роликов, раствор h которых меньше толщины проходящей через них заготовки 2. В ЗВО заготовка 2 подвергается вторичному охлаждению.

ЗВО МНЛЗ состоит из секций, в состав групп роликов которых входят пары роликов 6 и 7, ролики которых расположены двумя рядами 8 и 9 (фиг.2). В каждом ряду расположены поочередно короткие - свободновращающиеся и длинные - приводные ролики. Пары роликов 6 или 7, соседние с парой роликов 6 или 7, в которой длинные ролики находятся в одном ряду, содержат длинные ролики, расположенные в другом ряду. Группы роликов имеют раствор определенной величины. Для обеспечения соосного с ЗВО перемещения заготовки 2 группы роликов секций всех ее участков, раствор которых меньше толщины проходящей через них заготовки, включают в себя длинные приводные ролики, поочередно расположенные в разных рядах 8 и 9 роликов секций ЗВО (с разных сторон технологического канала 10). В результате обжатия между парами роликов 6 и 7 и заготовкой 2 возникает силовое взаимодействие, благодаря наличию которого длинный приводной ролик пары передает большее (определенное ферростатическим давлением, весом и величиной обжатия заготовки) тянущее усилие на заготовку 2, вектор которого расположен поочередно с той или другой стороны от ее оси 11. В результате моменты тянущих усилий, действующие в плоскости широкой грани заготовки 2, уравновешивают друг друга, и ось 11 остается на оси технологического канала 10.

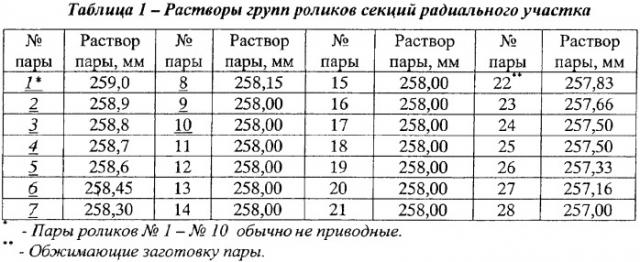

ПРИМЕР. На типовой МНЛЗ №4 с базовым радиусом 8 м кислородно-конвертерного цеха ОАО «ММК» отливались заготовки 2030х250 мм из стали 10Г2ФБЮ со скоростью 0,7 м/мин. Режим охлаждения заготовок в роликовой проводке соответствовал режиму, принятому для сталей трубных марок данной ширины. Расход воды по зонам составил: 3,9/5,3; 4,7/4,7; 2,5/2,5; 2,1/2,9; 1,1/1,4 м3/час. Растворы групп роликов двух ручьев ЗВО МНЛЗ выставили в соответствии с приведенными выше рекомендациями (таблицы 1, 2).

| Таблица 2 | |||||||

| Растворы групп роликов секций криволинейного и горизонтального участков | |||||||

| № пары | Раствор пары, мм | № пары | Раствор пары, мм | № пары | Раствор пары, мм | № пары | Раствор пары, мм |

| 29** | 256,80 | 47 | 255,20 | 65 | 254,30 | 83 | 253,30 |

| 30 | 256,80 | 48 | 255,20 | 66 | 254,30 | 84 | 253,30 |

| 31 | 256,80 | 49 | 255,20 | 67 | 254,30 | 85 | 253,30 |

| 32 | 256,80 | 50 | 255,00 | 68 | 254,30 | 86 | 253,30 |

| 33 | 256,80 | 51 | 254,80 | 69 | 253,80 | 87 | 253,30 |

| 34 | 256,60 | 52 | 254,80 | 70 | 253,80 | 88 | 253,30 |

| 35 | 256,40 | 53 | 254,80 | 71 | 253,80 | 89 | 252,80 |

| 36 | 256,40 | 54 | 254,80 | 72 | 253,80 | 90 | 252,80 |

| 37 | 256,40 | 55 | 254,80 | 73 | 253,80 | 91 | 252,80 |

| 38 | 256,20 | 56 | 254,80 | 74 | 253,80 | 92 | 252,80 |

| 39 | 256,20 | 57 | 254,80 | 75 | 253,80 | 93 | 252,80 |

| 40 | 256,00 | 58 | 254,80 | 76 | 253,80 | 94 | 252,80 |

| 41 | 256,00 | 59 | 254,80 | 77 | 253,80 | 95 | 252,80 |

| 42 | 255,80 | 60 | 254,30 | 78 | 253,80 | 96 | 252,80 |

| 43 | 255,60 | 61 | 254,30 | 79 | 253,80 | 97 | 252,80 |

| 44 | 255,40 | 62 | 254,30 | 80 | 253,30 | 98 | 252,80 |

| 45 | 255,20 | 63 | 254,30 | 81 | 253,30 | ||

| 46 | 255,20 | 64 | 254,30 | 82 | 253,30 | ||

| ** - Обжимающие заготовку пары. |

После отливки 50-и плавок произвели замер износа боковых стенок кристаллизатора и обнаружили, что на экспериментальных ручьях он на 30% меньше, чем на обычных.

Способ непрерывной разливки стали, включающий первичное охлаждение жидкой стали в кристаллизаторе и последующее вторичное охлаждение частично закристаллизовавшейся заготовки в группах роликов секций зоны вторичного охлаждения (ЗВО) машины непрерывного литья, отличающийся тем, что в парах групп роликов секций ЗВО используют ролики разной длины, длинные ролики в нижней паре выполняют приводными, причем перед и после длинного ролика каждой пары устанавливают короткий ролик смежной с ней пары, при этом раствор групп роликов секций радиального участка ЗВО устанавливают меньше толщины проходящей через них заготовки и постепенно уменьшают его по направлению движения заготовки, а к заготовке прикладывают равное по величине тянущее усилие с двух сторон от ее продольной оси, совпадающей с осью технологического канала, за счет расположения приводных роликов с каждой стороны.