Кристаллизатор для непрерывной разливки и деформации высокотемпературного металла с охлаждающим сыпучим материалом

Иллюстрации

Показать всеИзобретение относится к непрерывной разливке. Кристаллизатор содержит четыре рабочие стенки с вертикальными каналами для охлаждающей среды. Первая пара стенок выполнена с возможностью перемещения и имеет наклонный верхний и вертикальный нижний участки. Вторая пара выполнена с возможностью возвратно-поступательного движения. Использование в качестве охлаждающей среды сыпучего материала позволяет равномерно охлаждать верхний участок первой пары стенок. Над вертикальными каналами первой пары стенок установлены ленточный транспортер и загрузочная воронка, из которой сыпучий материал попадает в вертикальный канал с пропущенным через него тросом с прикрепленными к нему дисками. Трос с дисками перемещается двумя парами тянущих роликов, выталкивая из вертикального канала нагретый сыпучий материал на ленточный транспортер, расположенный под вертикальными каналами, и в холодильник-накопитель, расположенный под ленточным транспортером. Обеспечивается повышение качества заготовок. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к металлургии, в частности к конструкции кристаллизатора для получения непрерывных деформированных заготовок из высокотемпературного металла.

Известна конструкция кристаллизатора с прямоточной системой охлаждения [1. Попандопуло И.К., Михневич Ю.Ф. Непрерывная разливки стали. М.: Металлургия, 1990. 296 с. См. стр.111-112] с подводом и отводом охлаждающей воды в вертикальные каналы каждой из четырех стенок кристаллизатора.

Недостатком известной конструкции кристаллизатора является применение его преимущественно в существующих машинах непрерывной разливки стали и невозможность его применения для получения непрерывнолитых деформированных заготовок из высокотемпературных металлов (сталь, медь). Основной задачей кристаллизаторов существующих машин является только обеспечение интенсивного отвода тепла от кристаллизующейся стали и образование по периметру корочки металла. Для охлаждения таких кристаллизаторов требуются большие расходы охлаждающей воды, достигающие 100-400 м3/час.

Известен кристаллизатор для получения непрерывнолитых деформированных заготовок [2. Патент RU №2084311. Сборный кристаллизатор для непрерывной разливки металла / В.В.Стулов, В.И.Одиноков. Опубл. 27.07.97. Бюл. №20], состоящий из четырех расположенных попарно продольных рабочих стенок с каналами, при этом первая пара рабочих стенок выполнена с верхним участком, расположенным под углом к вертикали, и вертикальным нижним участком рабочей поверхности с возможностью перемещения, а вторая пара рабочих стенок выполнена с возможностью возвратно-поступательного движения, внутри каждого канала установлена трубка с заглушенным концом, по высоте которой выполнены отверстия для распыливания воды.

Недостаток известного кристаллизатора [2] заключается в том, что наличие внутри каждого канала трубки с заглушенным концом, по высоте которой выполнены отверстия для распыливания воды, не обеспечивает возможности равномерного охлаждения верхнего, расположенного под углом к вертикали стального участка поверхности первой пары рабочих стенок и охлаждения вертикального нижнего участка первой пары рабочих стенок после достижения температуры поверхности 600-700°С при получении непрерывнолитых деформированных заготовок из высокотемпературных металлов (сталь, медь).

Технический результат, получаемый при осуществлении заявляемого кристаллизатора, заключается в:

1. Отсутствии необходимости подачи охлаждающей воды в каналы стенок.

2. Повышении надежности и безопасности работы кристаллизатора при получении непрерывнолитых деформированных заготовок из высокотемпературных металлов (сталь, медь).

Заявляемый кристаллизатор характеризуется следующими существенными признаками:

Ограничительные признаки: кристаллизатор, состоящий из четырех расположенных попарно продольных рабочих стенок; первая пара стенок кристаллизатора выполнена с возможностью перемещения и имеет верхний участок, расположенный под углом к вертикали, и нижний вертикальный участок; вторая пара стенок кристаллизатора выполнена с возможностью возвратно-поступательного движения; вертикальные каналы для охлаждающей среды выполнены в стенках кристаллизатора.

Отличительные признаки: в качестве охлаждающей среды используется металлический сыпучий материал; загрузочная воронка; трос с закрепленными на нем дисками; две пары тянущих роликов; два механизма привода и расхождения тянущих роликов; направляющие ролики; два ленточных транспортера для сыпучего материала; холодильник-накопитель сыпучего материала, расположенный под ленточным транспортером; два датчика давления; датчик уровня сыпучего материала в загрузочной воронке; термопара, закрепленная на верхнем участке в первой паре стенок; система автоматического управления подачей сыпучего материала; коэффициент теплопроводности сыпучего материала λ1 и коэффициент теплопроводности стенок первой пары λ2 связаны соотношением λ1/λ1=4-6; размеры частиц сыпучего материала δ=3-6 мм.

Причинно-следственная связь между совокупностью существенных признаков заявляемого кристаллизатора и достигаемым техническим результатом заключается в следующем:

Использование в качестве охлаждающей среды металлического сыпучего материала обеспечивает возможность равномерного охлаждения верхнего, расположенного под углом к вертикали стального участка поверхности первой пары рабочих стенок и охлаждения вертикального нижнего участка первой пары рабочих стенок после достижения температуры поверхности 600-700°С после заливки в кристаллизатор высокотемпературного металла.

Наличие загрузочной воронки обеспечивает возможность равномерного поступления из нее сыпучего материала в вертикальные каналы первой пары стенок.

Наличие троса с закрепленными на нем дисками обеспечивает возможность непрерывного перемещения сыпучего материала внутри вертикальных каналов в первой паре стенок.

Наличие двух пар тянущих роликов обеспечивает возможность протягивания троса с закрепленными на нем дисками и сыпучим материалом внутри вертикальных каналов.

Наличие двух механизмов привода и расхождения тянущих роликов обеспечивает возможность их непрерывного вращения и вытягивания троса, а также возможность поочередного расхождения приводных роликов с целью перемещения между ними дисков, закрепленных на тросе.

Наличие направляющих роликов позволяет тросу с закрепленными на нем дисками совершать непрерывное движение в заданном направлении.

Наличие двух ленточных транспортеров для сыпучего материала позволяет производить непрерывную загрузку сыпучего материала в загрузочную воронку и его выгрузку из вертикальных каналов первой пары стенок.

Наличие холодильника-накопителя сыпучего материала, расположенного под ленточным транспортером, позволяет производить накопление и охлаждение нагретого сыпучего материала, поступающего из вертикальных каналов.

Наличие двух датчиков давления позволяет при контакте с ними движущегося диска, закрепленного на тросе, направлять сигнал в систему автоматического управления и производить поочередное расхождения приводных роликов.

Наличие датчика уровня сыпучего материала в загрузочной воронке позволяет контролировать наличие сыпучего материала в воронке.

Наличие термопары, закрепленной на верхнем участке в первой паре стенок, позволяет контролировать температуру поверхности стенок.

Наличие системы автоматического управления подачей сыпучего материала позволяет автоматически управлять загрузкой и выгрузкой сыпучего материала, моментом включения механизма привода тянущих роликов и их расхождения, скоростью вытягивания троса с закрепленными на нем дисками, а соответственно и скоростью перемещения сыпучего материала внутри вертикальных каналов.

Уменьшение соотношения λ1/λ2<4 (где λ1 - коэффициент теплопроводности сыпучего материала, λ2 - коэффициент теплопроводности стальной стенки первой пары) не обеспечивает достаточной скорости прогрева сыпучего материала в вертикальном канале в первой паре стенок кристаллизатора и как результат недостаточное количество отводимого от стенок тепла в единицу времени.

Увеличение соотношения λ1/λ2>6 приводит к необходимости использования в качестве сыпучего материала чистой меди, которая обладает повышенной пластичностью, как результат возможность забивания материалом вертикальных каналов в стенках.

Уменьшение размера частиц сыпучего материала δ<3 мм приводит к нецелесообразному увеличению сопротивления его движения в вертикальных каналах стенок и как результат увеличенная нагрузка на механизмы привода роликов. Кроме этого возможно высыпание материала с ленточных транспортеров.

Увеличение размера частиц сыпучего материала δ>6 мм приводит к увеличению количества воздуха, находящегося между частицами в вертикальных каналах стенок, уменьшению теплопроводности всего объема вертикальных каналов, заполненных сыпучим материалом, и уменьшению количества тепла, отводимого в единицу времени сыпучим материалом.

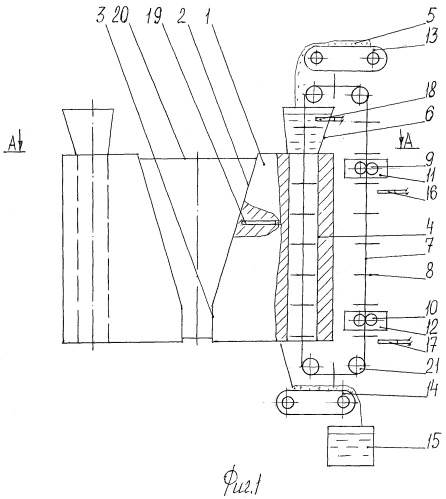

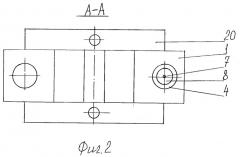

На фиг.1 приведен внешний вид заявляемого кристаллизатора; на фиг.2 - сечение А-А фиг.1.

Заявляемый кристаллизатор на фиг.1 и 2 состоит из первой пары стенок 1 с верхним участком 2, расположенным под углом к вертикали, и нижним вертикальным участком 3, вертикальных каналов 4 с металлическим сыпучим материалом 5, загрузочной воронки 6, троса 7 с закрепленными на нем дисками 8, двух пар тянущих роликов 9 и 10, двух механизмов 11 и 12 привода и расхождения тянущих роликов, двух ленточных транспортеров 13 и 14, холодильника-накопителя 15 сыпучего материала, двух датчиков давления 16 и 17, датчика уровня сыпучего материала 18 в загрузочной воронке, термопары 19, второй пары стенок 20, направляющих роликов 21.

Предварительно перед заливкой в кристаллизатор высокотемпературного металла на ленточный транспортер 13 загружается сыпучий материал 5. Включается привод ленточного транспортера 13 и производится загрузка загрузочной воронки 6 сыпучим материалом 5. Включаются механизмы привода 11 и 12 двух пар тянущих роликов 9 и 10 с перемещением троса 7 с закрепленными на нем дисками 8. Одновременно происходит перемещение сыпучего материала 5 из загрузочной воронки 6 в вертикальные каналы 4 первой пары стенок 1. После заполнения вертикальных каналов 4 сыпучим материалом 5 кристаллизатор готов к разливке в него высокотемпературного металла.

Кристаллизатор работает следующим образом. После заполнения кристаллизатора высокотемпературным металлом включается его привод. В результате стенки первой пары 1 с верхним участком 2, расположенным под углом к вертикали, и нижним вертикальным участком 3 совершают сложное вращательное перемещение с деформацией закристаллизовавшегося высокотемпературного металла, а вторая пара стенок 20 выполняет возвратно-поступательное движение с выталкиванием полученной заготовки из кристаллизатора. Одновременно с этим включаются приводы ленточных транспортеров 13 и 14, а также механизмы привода 11 и 12 двух пар тянущих роликов 9 и 10 с перемещением троса 7 с дисками 8 и нагретым в вертикальных каналах 4 сыпучим материалом 5. Выходящий из вертикальных каналов 4 нагретый сыпучий материал 5 поступает на ленточный транспортер 14, с которого нагретый сыпучий материал выгружается в холодильник-накопитель 15. Диски 8, закрепленные на тросе 7, после выхода из вертикальных каналов 4 и прохождения через направляющие ролики 21 соприкасаются с датчиком давления 17. В результате системой автоматического управления подается сигнал в механизм привода 12 и пара тянущих роликов 10 расходится для прохождения через них диска 8, закрепленного на тросе 7. В этот момент перемещение троса 7 происходит парой тянущих роликов 9 через механизм привода 11. После соприкосновения диска 8 с датчиком давления 16 системой автоматического управления подается сигнал в механизм привода 11 и пара тянущих роликов 9 расходится для прохождения через них диска 8. В этот момент перемещение троса 7 происходит другой парой тянущих роликов 10 через механизм привода 12. В процессе работы кристаллизатора датчик уровня 18 контролирует наличие сыпучего материала 5 в загрузочной воронке 6, а термопара 19 контролирует температуру верхнего участка 2 первой пары стенок 1. В случае превышения показания термопарой 19 определенного значения 600-700°С, хранящегося в системе автоматического управления, последней подается сигнал в механизмы привода 11 и 12 на увеличение скорости вращения двух пар тянущих роликов 9 и 10, а соответственно и увеличение скорости движения троса 7 с дисками 8 и сыпучим материалом 5. В результате увеличивается количество тепла, отводимого сыпучим материалом 5, а температура верхнего участка 2 первой пары стенок 4 уменьшается.

В случае разливки в кристаллизатор стали с температурой 1500°С в качестве сыпучего материала используются частицы бронзы с размерами 3-6 мм. При скорости разливки стали 1,5-2 м/мин после достижения температуры поверхности на верхнем, расположенным под углом к вертикали участке первой пары стенок 600-700°С скорость вытягивания троса с дисками из вертикальных каналов достигает 2,0-2,5 м/мин.

1. Кристаллизатор для непрерывной разливки и деформации высокотемпературного металла, состоящий из четырех расположенных попарно продольных рабочих стенок, первая пара стенок которого выполнена с возможностью перемещения и имеет верхний участок, расположенный под углом к вертикали, и нижний вертикальный участок, а вторая пара стенок выполнена с возможностью возвратно-поступательного движения, содержащий вертикальные каналы для охлаждающей среды, выполненные в стенках кристаллизатора, отличающийся тем, что в качестве охлаждающей среды используется металлический сыпучий материал, а кристаллизатор дополнительно содержит загрузочную воронку, установленную над вертикальными каналами первой пары стенок, через которые пропущен трос, с прикрепленными к нему дисками, две пары тянущих роликов, два механизма привода и расхождения тянущих роликов, направляющие ролики, два ленточных транспортера для охлаждающего сыпучего материала, расположенных сверху и снизу вертикальных каналов, холодильник - накопитель сыпучего материала, расположенный под ленточным транспортером, два датчика давления, датчик уровня сыпучего материала в загрузочной воронке, термопару, закрепленную на верхнем участке в первой паре стенок, систему автоматического управления подачей сыпучего материала.

2. Кристаллизатор по п.1, отличающийся тем, что коэффициент теплопроводности сыпучего материала λ1 и коэффициент теплопроводности стальной стенки первой пары λ2 связаны соотношением λ1/λ2=4-6.

3. Кристаллизатор по п.1, отличающийся тем, что используется металлический сыпучий материал с размером частиц δ=3-6 мм.