Гидравлический пресс для штамповки с обкатыванием осесимметричных деталей

Иллюстрации

Показать всеИзобретение относится к кузнечно-прессовому оборудованию, в частности к гидравлическим прессам для штамповки с обкатыванием осесиметричных деталей. В направляющих станины пресса расположен ползун с наклонным поворотным блоком. На упомянутом блоке закреплен верхний штамп. В нижней поперечине станины расположен нижний приводной поворотный блок с нижним штампом. В верхней поперечине станины закреплены рабочий и возвратные гидроцилиндры. Ось вращения нижнего поворотного блока смещена относительно оси рабочего гидроцилиндра параллельно ей на величину, равную примерно 2/3 наибольшего радиуса штампуемой детали. В результате обеспечивается повышение надежности пресса. 2 ил.

Реферат

Изобретение относится к области кузнечно-прессового машиностроения, а именно к оборудованию для штамповки.

Известны конструкции гидравлических прессов для штамповки, например, железнодорожных колес. На этих прессах осуществляется традиционная схема штамповки с полным перекрытием штампами всей поверхности заготовки, что предопределяет возникновение высоких контактных сил трения, зон затрудненной деформации, застойных зон, что в свою очередь приводит к низкой точности поковок и большим последующим потерям металла в стружку.

Известна другая конструкция пресса, содержащая традиционную станину с рабочим цилиндром, ползуном и столом, на котором в подшипниках соосно с рабочим цилиндром вращается поворотный блок с нижним штампом. На ползуне также с возможностью вращения установлен штамп, имеющий коническую форму рабочей поверхности.

Недостаток этой конструкции заключается в том, что станина пресса воспринимает большие эксцентрические нагрузки в конце хода деформирования поковки.

Задачей настоящего изобретения является создание простой и надежной конструкции пресса, обеспечение надежной работы пресса с минимальными по величине эксцентричными нагрузками на станину при наибольших рабочих силах деформирования поковки.

Указанная задача достигается тем, что в нижней поперечине станины ось поворота в подшипниках блока с нижним штампом смещена относительно оси пресса на величину, соизмеримую с радиусом штампуемой поковки.

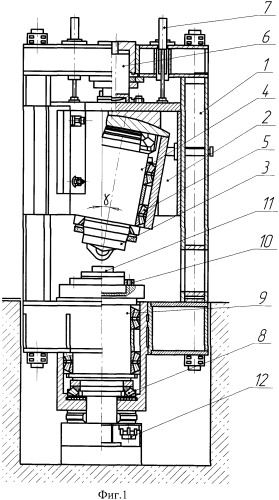

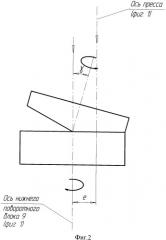

На фиг.1 представлена схема гидравлического пресса для штамповки с обкатыванием осесимметричных изделий, а на фиг.2 - схема расположения осей пресса и нижнего поворотного блока.

Гидравлический пресс (фиг.1) содержит станину, в направляющих которой расположен ползун 2, несущий верхний штамп 3 конусообразной формы, который в свою очередь расположен на поворотном блоке 4 и в подшипниках 5, находится в ползуне под определенным углом по отношению к оси ползуна 2.

В верхней поперечине станины 1 укреплен рабочий гидравлический цилиндр 6 и возвратные цилиндры 7, плунжер которых соединен с ползуном 2.

В нижней поперечине станины 1 расположен в подшипниках 8 с возможностью вращения блок 9, на котором укреплен нижний штамп 10. Ось блока смещена по отношению к оси собственно пресса и его гидроцилиндра 6.

В нижний штамп 10 помещается заготовка 11.

Поворотный блок 9 с нижним штампом 10 соединен с приводом 12 вращения, который может быть электромеханический, гидромоторный. Верхний поворотный блок 4 также может иметь привод вращения. Ползун 2 расположен в направляющих станины 1 пресса. Пресс работает следующим образом.

В исходном положении ползун 2 с верхним штампом 3 под воздействием возвратных цилиндров 7 находится в верхнем положении.

После загрузки заготовки 11 в нижний штамп 10 приводится во вращение от привода 12 блок 9 с нижним штампом 10, а ползун 2 с верхним блоком 4 и верхним конусообразным штампом 3 опускается вниз до соприкосновения с верхним торцом заготовки 11.

С момента соприкосновения штампа 3 с торцом вращающейся заготовки 11 за счет трения приходит во вращение блок 4 со штампом 3 и дальнейшее деформирование заготовки 11 происходит при обкатывающем силовом воздействии штампа 3 с заготовкой. Силовые воздействия создает рабочий гидроцилиндр 6.

При необходимости блок 4 может получать вращение от привода вращения.

В процессе штамповки с обкатыванием центр давления на локальном пятне контакта между конусным штампом 3 и заготовкой 11 смещается к периферии заготовки. Это определяет возникновение эксцентриситета приложения равнодействующей силы деформирования-штамповки на штампах 3 и 10, что приводит, в свою очередь, к эксцентричному нагружению станины и всего пресса.

Исключить отмеченное эксцентричное нагружение пресса возможно, если ось нижнего поворотного блока 9 сместить относительно оси симметрии пресса и оси рабочего цилиндра 6 на величину е, примерно равную 2/3 наибольшего радиуса штампуемой поковки (фиг.2).

Такое конструктивное исполнение пресса позволяет обеспечить штамповку осесимметричных деталей с усилием Рд при условии, что эксцентричный момент М=0 (М=Рд·е) при Рд=mах.

После окончания рабочего хода штамповки возвратные цилиндры 7 поднимают ползун 2 с поворотным блоком 4 и верхним штампом 3 в нижнее положение. Привод вращения 12 нижнего блока 9 останавливается, и поковка извлекается из нижнего штампа 10 (в блоке 9 может располагаться выталкиватель).

Цикл окончен.

Гидравлический пресс для штамповки с обкатыванием осесимметричных деталей, содержащий станину с верхней и нижней поперечинами и направляющими, расположенный в направляющих станины ползун с наклонным поворотным блоком, на котором укреплен верхний штамп, расположенный в нижней поперечине станины нижний приводной поворотный блок с нижним штампом и закрепленные в верхней поперечине станины рабочий и возвратные гидроцилиндры, отличающийся тем, что ось вращения нижнего приводного поворотного блока смещена относительно оси рабочего гидроцилиндра параллельно ему на величину, примерно равную 2/3 наибольшего радиуса штампуемой детали.