Способ формирования слоистого материала с соединением в шпунт

Иллюстрации

Показать всеГруппа изобретений относится к технологии изготовления слоистых материалов. Предложен способ изготовления слоистого материала, имеющего, по меньшей мере, одну область с меньшим количеством слоев, чем остальная его часть. Способ включает формирование стопы из первого ряда слоев, содержащего слои металла и размещенный между ними, по меньшей мере, один слой волокон, пропитанный связующим, и из размещенного с выступом относительно первого ряда слоев второго ряда слоев. Второй ряд слоев отличается по размеру от первого ряда слоев и содержит слои металла и размещенный между ними, по меньшей мере, один слой волокон, пропитанный связующим. На выступающей части второго ряда слоев возле первого ряда слоев располагают вспомогательный инструмент, имеющий такое же строение, как первый ряд слоев, и активизируют связующее в слоях волокон путем повышения давления и температуры. Предложен также вспомогательный инструмент для использования при получении слоистого материала и узел, содержащий два слоистых материала, полученных описанным выше способом. Изобретение обеспечивает требуемые механические свойства слоистого материала. 3 н. и 12 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к получению слоистых материалов, состоящих их последовательных слоев металла и связующих слоев, армированных волокнами. Такие слоистые материалы используются в огромном множестве областей, например в авиации и авиакосмической промышленности, в средствах транспортировки, таких как контейнеры, и т.п. Для некоторых приложений панели, изготовленные из таких слоистых материалов, соединяют друг с другом посредством ступенчатых краев. В этом случае каждая из панелей имеет край с меньшим количеством слоев, чем в остальной части панели. Панели соединяют друг с другом таким образом, что заглубленные ступеньки сопрягаются друг с другом, в результате чего получается плавный переход. Такое соединение особенно пригодно в авиации в свете его хороших аэродинамических свойств.

Как известно, такие панели изготавливают при повышенных давлении и температуре. При этой процедуре активизируют связующие слои, армированные волокнами, чтобы получить желаемое связывание. Ступеньки приходится поддерживать с помощью вспомогательного инструмента так, чтобы можно было гарантировать желаемое избыточное давление также в месте нахождения краев. Вспомогательный инструмент часто изготавливают из стали. Поэтому он имеет механические свойства, отличающиеся от механических свойств получаемого слоистого материала. В частности, жесткость вспомогательного инструмента выше жесткости слоистого материала. Кроме того, следует иметь в виду, что слоистый материал сжимают при получении. В результате не только оказывают нажатие на слои, что делает их плоскими, но и происходит выдавливание некоторого количества текучей синтетической смолы из пакета во время этой операции. Поэтому приходится придавать вспомогательному инструменту толщину, равную толщине пакета слоев в сжатом состоянии, которая также будет толщиной слоистого материала в готовом состоянии. В результате готовое изделие будет иметь правильно выбранные допуски.

Из этого контекста следует, что обычные стальные вспомогательные инструменты малопригодны для удовлетворения предъявляемых требований. Приходится для каждого слоистого материала создавать специально изготавливаемый вспомогательный инструмент, который имеет правильно подобранную толщину. Поэтому цель изобретения состоит в том, чтобы разработать способ получения слоистого материала, который пригоден для использования с такими соединениями и который не имеет этих недостатков. Упомянутая цель достигается посредством способа получения слоистого материала, состоящего из слоев металла, а также, по меньшей мере, одного связующего слоя, армированного волокнами, который находится между слоями металла, при этом слоистый материал имеет, по меньшей мере, одну область, которая имеет меньшее количество слоев, чем остальная часть слоистого материала, а способ включает в себя следующие этапы, на которых:

- формируют стопу, состоящую из слоев металла и, по меньшей мере, одного слоя волокон, пропитанного связующим, причем стопа имеет первый ряд последовательных слоев с размером поверхности, отличающимся от размера второго ряда последовательных слоев, так что один из рядов слоев выступает относительно другого ряда слоев;

- помещают вспомогательный инструмент у выступающей части выступающего ряда слоев возле другого ряда слоев, причем этот вспомогательный инструмент имеет такое же строение, как строение упомянутого другого ряда слоев;

- активизируют связующие слои, армированные волокнами, при повышенных давлении и температуре с формированием слоистого материала.

За счет использования вспомогательного инструмента, который имеет такое же строение, как слоистый материал, получают разные преимущества. Прежде всего, механические свойства такого вспомогательного инструмента лучше согласуются с механическими свойствами слоистого материала. Следовательно, даже под давлением поведение вспомогательного инструмента значительно лучше согласуется с поведением получаемого слоистого материала. Например, жесткость сжатого слоистого материала значительно ближе к жесткости вспомогательного инструмента, соответствующего изобретению, чем к жесткости стального вспомогательного инструмента. Кроме того, коэффициент расширения сжатого слоистого материала тоже близок к коэффициенту расширения вспомогательного инструмента. В результате, можно гарантировать более равномерное приложение давления к слоистому материалу в целом, что выгодно сказывается на равномерности свойств и высокой степени точности получения размеров (допусков) панели, изготавливаемой из такого материала.

Способ согласно изобретению можно осуществить различными путями. В соответствии с первой возможностью используют заранее изготовленный вспомогательный инструмент. Такой заранее изготовленный инструмент изготавливают при тех же значениях давления и температуры, что и слоистый материал, получаемый с помощью этого инструмента. Это означает, что толщина вспомогательного инструмента будет превосходно согласована с окончательной толщиной слоистого материала, получаемого с помощью упомянутого инструмента.

В соответствии со второй возможностью способ согласно изобретению предусматривает:

- расположение ряда вспомогательных слоев на выступающей части ряда слоев, при этом ряд вспомогательных слоев имеет строение, являющееся таким же, как строение другого ряда слоев;

- активизацию связующих слов, армированных волокнами, ряда вспомогательных слоев при повышенных давлении и температуре; и

- формирование вспомогательного инструмента из ряда вспомогательных слоев одновременно с формированием слоистого материала.

При таком положении дел гарантируется совершенно одинаковый способ получения слоистого материала и вспомогательного инструмента. Это сказывается на качестве слоистого материала. Слоистый материал и вспомогательный инструмент могут иметь любую форму, например, с одинарной или двойной кривизной. Вышеизложенное применимо и к соответствующему прижимному инструменту.

Изобретение также относится к вспомогательному инструменту, предназначенному для применения вместе с вышеописанным способом получения слоистого материала, состоящего из слоев металла, а также, по меньшей мере, одного связующего слоя, армированного волокнами, который находится между слоями металла, при этом слоистый материал имеет первый ряд последовательных слоев, которые расположены с отступом относительно второго ряда слоев, с формированием, по меньшей мере, одной области с меньшим количеством слоев, чем в остальной части слоистого материала, причем вспомогательный инструмент содержит ряд последовательных вспомогательных слоев, который является таким же, как расположенный с отступом ряд слоев.

Ниже приводится более подробное описание изобретения со ссылками на конкретные варианты его осуществления, показанные на чертежах.

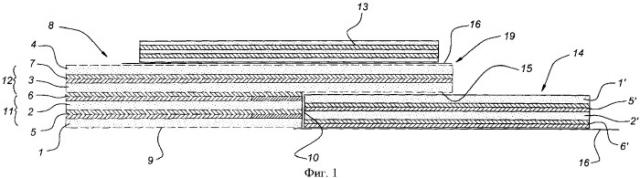

На фиг.1 показан первый вариант способа согласно изобретению.

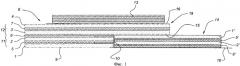

На фиг.2 показан второй вариант способа согласно изобретению.

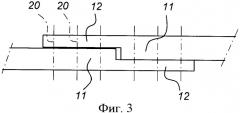

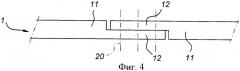

На фиг.3-7 показаны возможные узлы из слоистого материала согласно изобретению.

При получении слоистого материала слои 1-4 металла, чередующиеся со слоями 5-7 волокон, пропитанными связующим (препрегом), укладывают стопой один поверх другого на формующей пресс-форме, подробности которой на чертежах не показаны, для получения стопы 8. В примере каждый из слоев 5-7 состоит из двух уложенных стопой пропитанных слоев волокон. Если это желательно, то между двумя слоями металла можно внедрить один или более пропитанных слоев волокон. Эта стопа имеет область 9 с меньшим количеством слоев, чем в остальной части слоистого материала, в результате чего получается ступенька 10.

Эта ступенька получается потому, что ряд 11, состоящий из слоев 1, 2, 5 и 6, имеет размер поверхности, отличающийся от того, который есть у ряда 12, состоящего из слоев 3, 4 и 7.

При объединении в виде единого целого слоев 1-7 для получения готового слоистого материала это единое целое подвергают воздействию повышенных давления и температуры. В качестве дополнительного признака отметим, что давление может быть равномерно распределено посредством прижимного инструмента 13 во время этой операции. Прижимной инструмент 13 может быть изготовлен из слоистого материала, если предусматривается получение плоского, имеющего одинарную кривизну или двойную кривизну слоистого материала. Прижимной инструмент 13 может быть изготовлен из металлических полос, если предусматривается получение плоского или одной кривизны слоистого материала.

С целью достижения адекватного приложения давления в любом случае - даже в выступающей области 19, которая имеет меньшее количество слоев, используют вспомогательный инструмент, обозначенный во всей его полноте позицией 14. Этот вспомогательный инструмент состоит из слоев 1', 2', 5' и 6', которые идентичны первому ряду 11. Однако вспомогательный инструмент 14 является перевернутым, так что слой 6 волокон, пропитанный связующим, не прилипает к поверхности 15 слоя 3 металла во время нагревания и приложения давления. Между слоем 6', пропитанным связующим, и пресс-формой имеется слой 16 высвобождающегося материала.

Преимущество использования вспомогательного инструмента 14 с таким же строением, как у первого ряда 11, заключается в том, что равномерное приложение давления, которое равно давлению, прикладываемому в готовом слоистом материале, получается в любом случае - даже в выступающей части 19. При такой компоновке, механические свойства вспомогательного инструмента являются такими же, как механические свойства слоя 11, вследствие чего также оказывается невозможным возникновение каких бы то ни было различий.

При осуществлении способа, соответствующего изобретению, вспомогательный инструмент 14 может быть изготовлен вместе со слоистым материалом. То есть в начале технологического процесса слои 1', 2', 5' и 6' вспомогательного инструмента 14 еще не должны быть скреплены друг с другом. Тогда при приложении давления и нагревании дополнительно происходит автоматическое формирование вспомогательного инструмента 14, в предположении, что это единое целое будет покрыто частями слоистого материала.

Вместе с тем, вспомогательный инструмент 14, полученный таким образом, также можно использовать в готовом состоянии при формировании слоистого материала. Правда, тогда вспомогательный инструмент становится несколько тоньше, потому что он уже сжат и отвержден, но его толщина тогда правильно согласуется с высотой ступеньки 10 в получаемом слоистом материале.

Как показано на фиг.2, прижимной инструмент 13 также можно наложить на вспомогательный инструмент 14 и завершенную стопу 8, и тогда нижний слой прижимного инструмента 13 отделяется от слоя 6' вспомогательного инструмента 14 и от слоя 1 пакета 8 слоем 16 высвобожденного материала.

На фиг.3 и 4 показаны два возможных узла из слоистого материала, охарактеризованного выше. На фиг.3 показано, что ряд выступающих слоев обоих слоистых материалов расположен поверх другого ряда 11. Слоистые материалы скреплены друг с другом с помощью крепежных средств, которые вставлены через отверстия, оси которых условно обозначены позицией 20.

В варианте, показанном на фиг.4, ряды 12 выступающих слоев прикреплены друг к другу.

В варианте, показанном на фиг.5, в каждом слоистом материале предусмотрены три разных ряда 12, 12' и 11. Выступающий ряд 12 лежит поверх ряда 11 другого слоистого материала, который выступает из-под него, и т.д.

В варианте, показанном на фиг.6, ряд 12, который выступает дальше всего, расположен напротив ряда 11 другого слоистого материала, так что получаются совершенно плоские поверхности.

В варианте, показанном на фиг.7, слоистый материал с двумя рядами 12, 11 прикреплен к слоистому материалу с тремя рядами 11, 12, 12', так что плоской является лишь одна сторона.

1. Способ изготовления слоистого материала, имеющего, по меньшей мере, одну область с меньшим количеством слоев, чем остальная его часть, включающий формирование стопы из первого ряда слоев, содержащего слои металла и размещенный между ними, по меньшей мере, один слой волокон, пропитанный связующим, и из размещенного с выступом относительно первого ряда слоев второго ряда слоев, отличающегося по размеру от первого ряда слоев и содержащего слои металла и размещенный между ними, по меньшей мере, один слой волокон, пропитанный связующим, отличающийся тем, что на выступающей части второго ряда слоев возле первого ряда слоев располагают вспомогательный инструмент, имеющий такое же строение, как первый ряд слоев, и активизируют связующее в слоях волокон путем повышения давления и температуры.

2. Способ по п.1, отличающийся тем, что используют заранее изготовленный вспомогательный инструмент.

3. Способ по п.1, отличающийся тем, что вспомогательный инструмент формируют одновременно с формированием стопы и активизируют связующее его слоев волокон путем повышения давления и температуры.

4. Способ по п.1 или 2, отличающийся тем, что стопа и вспомогательный инструмент, по меньшей мере, одной кривизны.

5. Способ по п.1 или 2, отличающийся тем, что повышение давления осуществляют путем приложения давления к рядам и вспомогательному инструменту прижимным инструментом.

6. Способ по п.5, отличающийся тем, что стопа и прижимной инструмент, по меньшей мере, одной кривизны.

7. Способ по п.5 или 6, отличающийся тем, что наносят высвобождающийся материал между прижимным инструментом и слоем стопы, обращенным к нему.

8. Способ по п.5 или 6, отличающийся тем, что наносят высвобождающийся материал между прижимным инструментом и вспомогательным инструментом.

9. Способ по любому из пп.1 и 2, 6, отличающийся тем, что стопу располагают в формовочной пресс-форме и наносят высвобождающийся материал между вспомогательным инструментом и формовочной пресс-формой.

10. Способ по любому из пп.1 и 2, 6, отличающийся тем, что слой второго ряда слоев, обращенный к вспомогательному инструменту, выполняют из металла, и вспомогательный инструмент располагают в перевернутом положении по сравнению со строением первого ряда слоев.

11. Вспомогательный инструмент (14), предназначенный для использования при получении слоистого материала, состоящего из слоев (1-4) металла, а также, по меньшей мере, одного связующего слоя (5-7), армированного волокнами, который находится между слоями (1-4) металла, при этом слоистый материал имеет первый ряд (11) последовательных слоев (1, 2, 5, 6), которые расположены с отступом относительно второго ряда (12) слоев (3, 4, 7), с формированием, по меньшей мере, одной области (9) с меньшим количеством слоев (3, 4, 7), чем в остальной части слоистого материала, характеризующийся тем, что он содержит ряд последовательных вспомогательных слоев (1', 2', 5', 6'), такой же, как расположенный с отступом ряд слоев (1, 2, 5, 6) и тем, что вспомогательный инструмент расположен в перевернутом положении со слоем высвобождающегося материала между пропитанным связующим слоем (6') и пресс-формой.

12. Вспомогательный инструмент по п.11, в котором ряд вспомогательных слоев (1', 2', 5', 6') имеет, по меньшей мере, одну кривизну.

13. Узел, содержащий два слоистых материала, полученных способом по любому из пп.1-10, причем каждый слоистый материал содержит стопу (8), состоящую из слоев (1-4) металла и, по меньшей мере, одного слоя (5-7) волокон, пропитанного связующим, причем стопа (8) имеет первый ряд (11) последовательных слоев (1, 2, 5, 6) и второй ряд (12) последовательных слоев (3, 4, 7), так что один (12) из рядов слоев выступает относительно другого, смещенного обратной ступенькой ряда (11) слоев, при этом слоистые материалы скреплены друг с другом фиксирующими средствами, введенными в отверстия, имеющие оси (20).

14. Узел по п.13, в котором в направлении, поперечном по отношению к поверхности слоистых материалов, по меньшей мере, один смещенный обратной ступенькой ряд (11) одного слоистого материала расположен следующим за выступающим рядом (12) другого слоистого материала.

15. Узел по п.13, в котором в направлении, поперечном по отношению к шву, между слоистыми материалами, по меньшей мере, один выступающий ряд (12) слоев одного слоистого материала расположен напротив смещенного обратной ступенькой ряда (11) слоев другого слоистого материала.