Способ непрерывного пиролитического насыщения пористого длинномерного материала и устройство для его осуществления

Иллюстрации

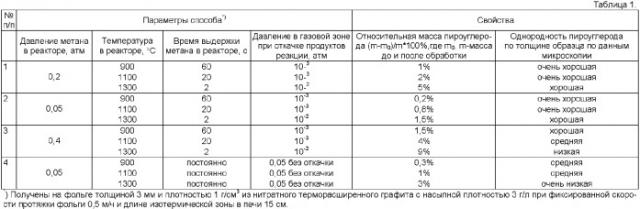

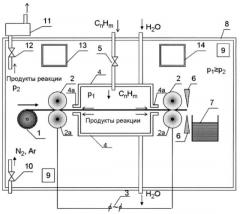

Показать всеИзобретение относится к способу и устройству для непрерывного пиролитического насыщения пористых углеродных заготовок и может быть использовано при получении углерод-углеродных композитных материалов (УУКМ) с пониженной плотностью и высокой прочностью, в частности заготовок на основе терморасширенного графита (ТРГ). Способ включает электроконтактный нагрев пористой углеродной длинномерной заготовки, ее перемещение через реактор, подачу в реактор реакционной смеси, осаждение пиролитического углерода и удаление продуктов реакции, при этом вокруг реактора создают дополнительную газовую зону, подачу реакционной смеси в реактор проводят циклически до достижения в реакторе давления 0,05-0,4 атм в каждом цикле, удаление продуктов реакции из реактора проводят через дополнительную газовую зону до достижения остаточного давления в реакторе 10-2-10-3 атм в каждом цикле, причем в процессе подачи реакционной смеси в реактор давление в дополнительной газовой зоне поддерживают равным давлению в зоне реактора, а при удалении продуктов реакции давление в дополнительной газовой зоне поддерживают меньшим, чем в зоне реактора. Приведено также устройство для обработки, включающее подающую бобину 1, средство для перемещения заготовки 2, токоподвод 3, водоохлаждаемый реактор 4, систему подачи реакционной смеси 5 в реактор 4 и принимающее средство 7, при этом устройство дополнительно содержит защитный корпус 8, образующий дополнительную газовую зону 9, расположенную между внешней стороной реактора 5 и внутренней стороной защитного корпуса 8, снабженный системой ввода газа 10 в дополнительную газовую зону 9, системой вывода продуктов реакции 12, загрузочным люком 13 для исходной заготовки и выгрузочным люком 14 для обработанной заготовки, а реактор выполнен со щелевыми отверстиями 4а для ввода исходной заготовки и вывода обработанной заготовки. Техническим результатом изобретения является повышение однородности насыщения пироуглеродом по толщине заготовки и уменьшение взрывоопасности. 2 н. и 8 з.п. ф-лы, 1 табл., 1 ил.

Реферат

Изобретение относится к способу и устройству для непрерывного пиролитического насыщения пористых углеродных заготовок и может быть использовано при получении углерод-углеродных композитных материалов (УУКМ) с пониженной плотностью и высокой прочностью, применяемых в качестве теплозащитных материалов, а также нанопористых фильтрующих материалов для агрессивных газов.

В патенте US 4048953 раскрываются способ и устройство для непрерывного пиролитического насыщения пористого длинномерного углеродного материала.

Непрерывный длинномерный пористый лист из волокон углерода перемещается в продольном направлении через находящуюся под пониженным давлением зону нагрева, в которую в перпендикулярном направлении непрерывно поступает углеводородный газ с относительно высокой скоростью через узкие каналы на лист, нагретый до температуры около 2200°С. Каналы расположены в направляющей плите из поликристаллического графита, формирующей узкие щели, через которые пропускается материал. Поток газа охлаждает каналы и предотвращает осаждение пироуглерода на них и загрязнение каналов. Углеводородный газ взаимодействует с нагретыми углеродными волокнами, что приводит к осаждению на них пиролитического углерода, более плотного с задней стороны волокон, чем с лицевой.

Лист перемещается со скоростью 60-3600 фут в час при температуре от 2000 до 2400°С и давлении 4-20 мм ртутного столба. Скорость углеводородного газа 5-20 c.f.m. (кубических футов в минуту) эффективно инфильтрует углеродный листовой материал и увеличивает плотность до, по меньшей мере, 20 г на м2. Скорость потока газа для осаждения углерода 20-200 кубических футов в минуту.

Аппарат для осуществления данного способа содержит камеру с пониженным давлением, пару удлиненных направляющих плит, расположенных параллельно по отношению друг к другу и образующих камеру со сформированными узкими щелями между ними, через которые передвигается пористый углеродный материал в продольном направлении, каналы через упомянутые плиты, имеющие области несвободного течения и пересекающие щели, выпускное средство, соединенное с камерой для поддержания пониженного давления в камере, подающее средство для обеспечения продольного передвижения длинномерного пористого углеродного материала через щель, нагревательный электрический элемент, связанный с, по меньшей мере, одной направляющей плитой для ее нагрева и нагрева расположенного рядом материала, источник углеводородного газа под давлением, соединенный с каналами для получения относительно большой скорости потока углеводородного газа через каналы и для охлаждения каналов и для проникновения в лист для осаждения пиролитического графита без засорения упомянутых каналов.

Наиболее близкие к предложенным способ и устройство для его осуществления раскрываются в патенте RU 2315710.

Способ в соответствии с данным патентом предусматривает нагрев ленты из фольги на основе терморасширенного графита и термическое разложение углеводородного реагента на ее поверхности, при этом нагрев осуществляют в герметичной водоохлаждаемой камере пропусканием электрического тока через участок ленты, проходящий между двумя графитовыми электродами и прижимными элементами при температуре 1800-2000°С и давлении углеводородного реагента от 8 до 50 мм рт.ст.

Устройство для реализации известного способа включает вакуумно-плотную водоохлаждаемую камеру (реактор), в которой размещены две электрически изолированные от корпуса камеры бобины: пассивная (подающая), на которой намотана фольга, и активная (принимающая), на которую наматывается уплотненная пирографитом фольга. Принимающая бобина снабжена механизмом ее вращения. В промежутке между бобинами размещены два графитовых электрода, между которыми подается постоянное либо переменное напряжение U и через которые протягивается уплотняемая графитовая лента. Для улучшения электрического контакта между фольгой и электродами используются прижимные щетки. В реактор непрерывно подается через штуцер метан СН4. Пиролиз метана происходит преимущественно на поверхности фольги, нагретой до 1800-2000°С, реакционные продукты выводятся вакуумным насосом и дожигаются на горелке.

В соответствии с известными техническими решениями на длинномерных углеродных изделиях, включая фольгу из ТРГ, могут быть получены покрытия из пиролитически осажденного углерода на поверхности длинномерных изделий и не могут быть получены уплотненные однородно по всему объему изделия с узким распределением пор по размерам, т.к. при заявленных температурах (2000-2400°С и 1800-2000°С) скорость пиролиза высока и углеводородный газ (метан) разлагается но поверхности обрабатываемого материала и не успевает заметно диффундировать вглубь материала.

Известное устройство, описанное в патенте US 4048953, содержит, как минимум, по одной дополнительной газовой зоне с каждой стороны реактора, в которых поддерживается определенное газовое давление существенно большее, чем давление в реакционной зоне. Организация таких зон осуществляется при помощи газовых затворов, конструкция которых сложна, особенно при большом перепаде давления. Кроме того, газовой средой в этих дополнительных газовых зонах должен быть инертный газ, препятствующий попаданию воздуха в реакционную зону. При большом перепаде давлений, указанном в патенте US 4048953, этот инертный газ будет поступать в реакционную зону и неконтролируемым образом нарушать состав реакционной смеси.

Известное устройство, описанное в патенте RU 2315710, не содержит дополнительных газовых зон за счет того, что все элементы устройства заключены в защитный корпус, внутрь которого подается реакционная смесь. Такая конструкция проста, однако представляет повышенную опасность, т.к. большой объем заполняется горючим углеводородным газом. При высоких температурах, указанных в патенте, пиролиз углеводородов будет происходить не только на поверхности обрабатываемого материала, но также в газовой фазе, и продукты этого пиролиза будут осаждаться на поверхность материала в виде сажи, что будет ухудшать качество материала. При большом объеме углеводорода количество сажи также будет большим, т.к. большой объем газа будет нагреваться до температуры пиролиза. Кроме того, эффективность использования углеводородного газа в описанном способе низка, т.к. только небольшая его часть используется в процессе пиролиза, тогда как остальная часть дожигается на горелке, что приводит к повышенному выбросу СО2.

Задачей изобретения является устранение присущих известным техническим решениям недостатков.

Поставленная задача решается способом обработки пористых углеродных длинномерных заготовок, включающим электроконтактный нагрев пористой углеродной длинномерной заготовки, ее перемещение через реактор, подачу в реактор реакционной смеси, осаждение пиролитического углерода и удаление продуктов реакции, в соответствии с которым вокруг реактора создают дополнительную газовую зону, подачу реакционной смеси в реактор проводят циклически до достижения в реакторе давления 0,05-0,4 атм в каждом цикле, удаление продуктов реакции из реактора проводят через дополнительную газовую зону до достижения остаточного давления в реакторе 10-2-10-3 атм в каждом цикле, при этом в процессе подачи реакционной смеси в реактор давление в дополнительной газовой зоне поддерживают равным давлению в зоне реактора, а при удалении продуктов реакции давление в дополнительной газовой зоне поддерживают меньшим, чем в зоне реактора.

В частных воплощениях изобретения поставленная задача решается способом, в котором дополнительную газовую зону создают путем напуска инертного газа.

Подачу реакционной смеси в некоторых воплощениях изобретения осуществляют в течение 1-40 секунд в каждом цикле.

Удаление продуктов реакции из реактора возможно осуществлять через щелевые отверстия для ввода заготовки в реактор и вывода из него.

Желательно также в качестве длинномерной пористой углеродной заготовки использовать гибкую графитовую фольгу или ленты из упомянутой фольги.

Желательно для некоторых воплощений изобретения обработанную длинномерную заготовку разрезать на мерные заготовки.

Поставленная задача также решается устройством для обработки пористых углеродных длинномерных заготовок, включающим подающую бобину, средство для перемещения заготовки, токоподвод, водоохлаждаемый реактор, систему подачи реакционной смеси в реактор и принимающее средство, в соответствии с которым, устройство дополнительно содержит защитный корпус, образующий дополнительную газовую зону, расположенную между внешней стороной реактора и внутренней стороной защитного корпуса, снабженный системой ввода газа в дополнительную газовую зону, системой вывода продуктов реакции, загрузочным люком для исходной заготовки и выгрузочным люком для обработанной заготовки, а реактор выполнен с щелевыми отверстиями для ввода исходной заготовки и вывода обработанной заготовки.

В частных воплощениях изобретения принимающее средство выполнено в виде бобины.

В иных воплощениях принимающее средство может представлять собой отрезной и складирующий механизмы для получения заготовок в виде листов.

Средство для протягивания заготовки может представлять собой систему парных валков, причем, по меньшей мере, пара валков может быть снабжена токоподводом.

На чертеже приведена схема устройства.

Позиции означают следующее:

1 - подающая бобина

2 - средство для протягивания заготовки

2а - пара протягивающих валков

3 - токоподвод

4 - реактор

4а - щелевые отверстия для ввода и вывода заготовки

5 - система подачи реакционной смеси в реактор

6 - отрезной механизм

7 - складирующий механизм

8 - защитный корпус

9 - дополнительная газовая зона

10 - система ввода защитного газа в дополнительную газовую зону

11 - насос

12 - система вывода продуктов реакции

13 - загрузочный люк

14 - выгрузочный люк

Изобретение осуществляется следующим образом.

Длинномерная углеродная пористая заготовка (фольга, волокна или жгуты, тканые или нетканые материалы, а также композиционные материалы на их основе), смотанная на бобину (1), поступает в средство для протягивания (2) заготовки, состоящее из системы подающих и протягивающих валков, по крайней мере одна пара (2а) которых соединена с токоподводом (3) и выполняет роль электрических контактов для пропускания электрического тока вдоль заготовки. Нагретая пропусканием электрического тока заготовка протягивается через реактор (4) со скоростью 0,2-1,2 м/ч. Ввод и вывод заготовки в реактор (4) осуществляется через щелевые вводы и выводы (4а).

В реактор (4) через систему (5) подачи реакционной смеси циклически поступает насыщающий газ (метан, ацетилен или др. углеводороды или их смеси с водородом). Из реактора (4) заготовка выводится через щелевой вывод (4а) и поступает на сматывающую бобину (не показана) или подается на отрезной механизм (6), например, гильотинного типа, а с него поступает на складирующий механизм (7), в котором отрезанные листы складываются в стопки.

Устройство окружено защитным корпусом (8), между внутренней стороной которого и реактором (4) создается дополнительная газовая зона (9). В зону (9) через систему ввода защитного газа (10) вводится аргон или любой другой инертный газ. Аргон вводится одновременно с подачей реакционной смеси в реактор (4), при этом работа системы подачи инертного газа (10) согласована с работой системы подачи реакционной смеси (5) таким образом, чтобы постоянно выполнялось условие P1=Р2, где P1 - давление внутри реактора, Р2 - давление в дополнительной газовой зоне.

При циклическом процессе пиронасыщения продукты реакции периодически удаляются из реактора (4) через щелевые вводы-выводы (4а) в дополнительную газовую зону (9) под действием разности давлений внутри реактора (P1) и в дополнительной газовой зоне (P2) (P1>P2), создаваемой работой насоса (11), и далее удаляются из этой зоны через систему вывода продуктов реакции (12).

Загрузочные и выгрузочные операции осуществляются, соответственно, через люк загрузки (13) и выгрузки (14) защитного корпуса (8).

Давление реакционной смеси в реакторе устанавливается ниже 0,4 атм для снижения теплоотвода от ленты за счет конвекции реакционной смеси внутри реактора (4), при этом давление реакционной смеси ниже 0,05 атм существенно снижает скорость процесса пиронасыщения, поэтому оптимальным диапазоном давлений реакционной смеси является интервал 0,05-0,4 атм.

Время выдержки реакционной смеси в реакторе зависит от состава реакционной смеси, температуры образца, размера пор материала и других параметров и составляет 1 с для высокореакционных углеводородов, таких как ацетилен, при температурах Т≥1200°С и 40 с для низкореакционных углеводородов, таких как метан, при температурах Т≤900°С. Изменение времени выдержки меньше 1 с или больше 40 с снижает эффективность процесса пиронасыщения, т.к. в первом случае (t<1c) это приведет к пиролизу только незначительной части реакционной смеси, а во втором случае (t>40c) - к снижению скорости пиронасыщения из-за высокой концентрации продуктов пиролиза.

Остаточное давление в дополнительной газовой зоне (9) больше 10-2 атм приведет к неполному удалению продуктов пиролиза из пор материала, которые будут препятствовать поступлению новой реакционной смеси в поры, что приведет к снижению эффективности пиронасыщения. Остаточное давление меньше 10-3 атм технологически неэффективно, т.к. требует увеличения времени откачки.

Пример реализации изобретения

Смотанная в рулон лента из графитовой фольги с бобины (1) поступает в реактор (4) через щелевой вход (4а), где протягивается со скоростью 0,5 м/ч при помощи системы валков (2) и при этом нагревается на участке между валками (2а) до 1100°С за счет пропускания электрического тока с использованием валков (2а) в качестве токоподводов; реактор (4) и дополнительная газовая зона (9) вакуумируются до остаточного давления 1 мбар при помощи насоса (11). После этого в реактор (4) из системы подачи реакционной смеси (5) подается метан и одновременно в дополнительную газовую зону (9) через систему ввода защитного газа (10) вводится аргон до достижения давления газов в обеих зонах 200 мбар.; время подачи газов составляет 2 с. Через 20 с осуществляют откачку дополнительной газовой зоны насосом (11) через систему вывода продуктов реакции (12), при этом из реактора (4) продукты реакции уходят в дополнительную газовую зону (9) через щели (4а). Откачку производят до достижения давления в реакторе и в дополнительной газовой зоне - 10-3 атм. После этого снова напускают метан в реактор (4), а аргон - в дополнительную газовую зону (9), и весь процесс повторяют в течение обработки всего материала.

В таблице 1 приведены режимы обработки в соответствии с данным примером, а также другие режимы обработки и получаемые при этом свойства.

Преимущества изобретения состоят в следующем. В соответствии с прототипом процесс осаждения пироуглерода проводят при непрерывной подаче реакционной смеси на обрабатываемый материал (образец). В результате этого пироуглерод осаждается преимущественно на поверхности обрабатываемого материала, т.к. продукты разложения заполняют поры материала и препятствуют проникновению реакционной смеси в поры. В предлагаемом способе реакционная смесь подается в реактор периодически, чередуясь с откачкой продуктов реакции. Такой процесс позволяет удалить продукты пиролиза из пор материала, что обеспечивает свободный доступ в эти поры новой порции реакционной смеси и, следовательно, позволяет осаждать пироуглерод в толще обрабатываемого материала и получать материалы с более равномерным по толщине материала слоем осажденного пироуглерода. Кроме этого, импульсная подача реакционной смеси позволяет получать пористые углерод-углеродные материалы с более узким распределением пор по размерам, поскольку из-за вязкости газов количество реакционной смеси, поступающей в поры малого размера, меньше, чем количество смеси, поступающее в поры большого размера. В результате, в порах малого размера осаждается меньше пироуглерода, чем в порах большого размера. Благодаря этому можно получать нанопористые углеродные материалы с узким диапазоном размеров пор.

1. Способ обработки пористых углеродных длинномерных заготовок, включающий электроконтактный нагрев пористой углеродной длинномерной заготовки, ее перемещение через реактор, подачу в реактор реакционной смеси, осаждение пиролитического углерода и удаление продуктов реакции, отличающийся тем, что вокруг реактора создают дополнительную газовую зону, подачу реакционной смеси в реактор проводят циклически до достижения в реакторе давления 0,05-0,4 атм в каждом цикле, удаление продуктов реакции из реактора проводят через дополнительную газовую зону до достижения остаточного давления в реакторе 10-2-10-3 атм в каждом цикле, при этом в процессе подачи реакционной смеси в реактор давление в дополнительной газовой зоне поддерживают равным давлению в зоне реактора, а при удалении продуктов реакции давление в дополнительной газовой зоне поддерживают меньшим, чем в зоне реактора.

2. Способ по п.1, отличающийся тем, что дополнительную газовую зону создают путем напуска инертного газа.

3. Способ по п.1, отличающийся тем, что подачу реакционной смеси осуществляют в течение 1-40 с в каждом цикле.

4. Способ по п.1, отличающийся тем, что удаление продуктов реакции из реактора осуществляют через щелевые отверстия для ввода заготовки в реактор и вывода из него.

5. Способ по п.1, отличающийся тем, что в качестве длинномерной пористой углеродной заготовки используют гибкую графитовую фольгу или ленты из упомянутой фольги.

6. Способ по п.1, отличающийся тем, что обработанную длинномерную заготовку разрезают на мерные заготовки.

7. Устройство для обработки пористых углеродных длинномерных заготовок, включающее подающую бобину, средство для перемещения заготовки, токоподвод, водоохлаждаемый реактор, систему подачи реакционной смеси в реактор и принимающее средство, отличающееся тем, что устройство дополнительно содержит защитный корпус, образующий дополнительную газовую зону, расположенную между внешней стороной реактора и внутренней стороной защитного корпуса, снабженный системой ввода газа в дополнительную газовую зону, системой вывода продуктов реакции, загрузочным люком для исходной заготовки и выгрузочным люком для обработанной заготовки, а реактор выполнен со щелевыми отверстиями для ввода исходной заготовки и вывода обработанной заготовки.

8. Устройство по п.7, отличающееся тем, что принимающее средство выполнено в виде бобины.

9. Устройство по п.7, отличающееся тем, что принимающее средство представляет собой отрезной и складирующий механизмы.

10. Устройство по п.7, отличающееся тем, что средство для перемещения заготовки представляет собой систему парных валков, причем, по меньшей мере, одна пара валков снабжена токоподводом.