Способ получения адипиновой кислоты из отходов производства капролактама окислением циклогексана

Иллюстрации

Показать всеИзобретение относится к способу получения адипиновой кислоты окислением капролактама, где в качестве исходного сырья используются капролактамсодержащие отходы производства капролактама - кубы дистилляции производства капролактама окислением циклогексана, с содержанием капролактама не менее 90%, при температуре 75-100°С в жидкой среде, причем реакцию осуществляют с помощью окислителя, представляющего собой смесь 30% перекиси водорода, взятой в количестве H2O2/КЛ (1-1,1)/1 моль/моль, и концентрированной серной кислоты (96%) в количестве 0,2-0,36 моль/кг реакционной массы, в котором оксидат подкисляют концентрированной серной кислотой с целью выделения адипиновой кислоты. Технический результат - использование промышленных отходов, более высокий выход, отсутствие трудноотделяемых примесей в товарной адипиновой кислоте. 2 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к способу получения адипиновой кислоты, в котором в качестве сырья используются отходы производства капролактама окислением циклогексана: кубы дистилляции (КД), представляющие кубовые остатки после ректификации капролактама, содержащие не менее 90% капролактама (остальное органические примеси). При средней мощности производства 100 тыс. т/год капролактама ориентировочно образуется 700-800 т КД.

В современной технологии производства капролактама предусмотрено возвращать данный отход после отделения олигомеров обратно в процесс на стадию перегруппировки или на стадию экстракции. Известен также «Способ выделения капролактама из кубовых продуктов его дистилляции» [1], согласно которому обработку кубовых продуктов дистилляции капролактама проводят раствором сернокислой соли капролактама при 110-130°С или продуктами Бекмановской перегруппировки [2] при 40-80°С. Однако, как показывают результаты, при этом происходят химические превращения, при которых уменьшаются одни примеси, но появляются другие. Следовательно, возврат КД в процесс приводит к рециркуляции примесей и, как следствие, к дополнительной нагрузке на стадиях экстракции и ионообменной очистки, частичной потере капролактама при высоких температурах в условиях рециркуляции. Все это влияет на качество полиамида, получаемого из капролактама.

Мы предлагаем новый подход: вывести кубы дистилляции из рецикла, найдя способ переработки в целевые продукты, которые по физико-химическим свойствам радикально отличаются от свойств примесей, присутствующих в капролактамсодержащих отходах и могут быть отделены от них в достаточно чистом виде, например, в адипиновую кислоту (АК).

Адипиновая кислота - технически востребованный дорогостоящий продукт органического синтеза, широко используемый в различных областях. Главными потребителями являются производство полимеров (полиамида) и пластификаторов для ПВХ композиций. Рыночная стоимость АК - 60-70 тыс. руб./т, пластификаторов на ее основе 90-150 тыс. руб/т (при стоимости капролактама 73 тыс. руб./т).

В настоящее время основным методом получения АК является прямое окисление углеводородов, чаще всего циклогексана или смеси циклогексанол / циклогексанон воздухом, кислородсодержащим газом в присутствии и без катализаторов и растворителей [3-5].

Указанные способы имеют недостатки, связанные с низкой селективностью процесса н/б 50-60%, сложностью выделения и очистки товарной адипиновой кислоты от примесей и микропримесей.

Наиболее близким по составу к заявленному изобретению является способ получения АК [6], в котором в качестве сырья используются отходы производства капролактама фенольным методом: головные фракции ректификации циклогексанола и циклогексанона. Способ включает их окисление 40-70% азотной кислотой, взятой в количестве 2-5 мас.ч. на 1 мас.ч. головной фракции циклогексанола или циклогексанона при температуре 40-70°С, отгонку из оксидата непрореагировавшего циклогексана или циклогексена в виде водного азеотропа, охлаждение реакционной массы до 5-20°С, отделение адипиновой кислоты, промывку ее водой и сушку. Для увеличения выхода адипиновой кислоты в оксидат добавляют концентрированную азотную кислоту до содержания ее в оксидате 60-70% и проводят доокисление циклогексана или циклогексена при температуре 70-120°С и давлении 0,1-0,3 МПа. Преимуществом способа является использование промышленных отходов; однако применение азотной кислоты приводит к появлению новых - трудноутилизируемых газовых выбросов, содержащих оксиды азота; селективность процесса не превышает 60-65%.

Все вышесказанное требует продолжения исследований: используя все ценное в ранних работах, необходимо разработать эффективный способ получения адипиновой кислоты из промышленных отходов.

Задачей настоящего изобретения является создание способа получения АК окислением капролактама, содержащегося в отходах производства капролактама из циклогексана - кубах дистилляции. Технический результат - получение адипиновой кислоты товарных кондиций с выходом - н/м 70% из кубов дистилляции.

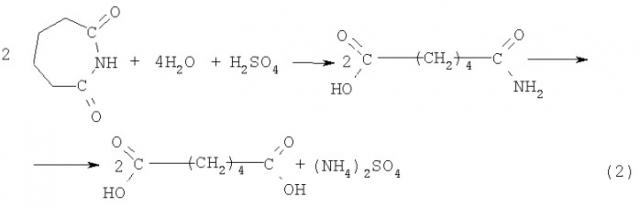

Для решения поставленной задачи кубы дистилляции, в которых содержание капролактама составляет более 90%, окисляли смесью 30% раствора перекиси водорода, взятого в количестве H2O2/КЛ=(1-1,1)/1 (мольн.) и серной кислотой в количестве 0,2-0,36 моль/кг реакционной массы, при температурах 75-100°С. Добавление концентрированной серной кислоты необходимо для гидролиза промежуточных продуктов окисления: адипимида и амида адипиновой кислоты (реакция 2).

Методика окисления:

В круглодонную колбу с мешалкой загружали 30 г кубов дистилляции, содержащих 0,27 моль капролактама, и приливали 30% раствор перекиси водорода, поддерживая соотношение в реакционной массе H2O2/КЛ=(1-1,1)/1 (мольн.). При достижении температуры реакции добавляли концентрированную серную кислоту (96%) в количестве 0,2-0,36 моль/кг реакционной массы и начинали отбор проб. Пробы анализировали на содержание капролактама (хроматографически) и содержание перекиси водорода титрометрически. Для определения состава продуктов окисления капролактама нами была разработана методика анализа, заключающаяся в этерификации продуктов окисления этанолом [7] с последующим хроматографическим анализом образующихся эфиров.

Получение адипиновой кислоты окислением капролактама проходит по реакциям (1-2):

Способ окисления можно осуществить непрерывно или периодически. Оксидат по окончании реакции обрабатывают серной кислотой из расчета 0,5 моль кислоты на 1 моль капролактама, что позволяет, с одной стороны, выделить АК, а с другой, рециркулировать неокисленные или частично окисленные соединения (например, адипимид и амид адипиновой кислоты). После промывки, перекристаллизации и осушки определяли температуру плавления адипиновой кислоты (tпл=155-155,5°С).

Преимущества и особенности настоящего изобретения можно увидеть из примеров, которые приводятся ниже в качестве пояснения. Результаты приведены в таблице 1.

Примеры 1-3 выполнены при варьировании температуры от 75 до 100°С при постоянной концентрации серной кислоты 0,23 моль/кг реакционной массы с целью выяснения влияния температуры на процесс. Процесс окисления кубов дистилляции в интервале температур 75-90°С (примеры 1-2) протекает медленно (30-28 часов), конверсия капролактама 90-93%, выход адипиновой кислоты от теории не превышает 58%. При температуре 100°С (пример 3) за 14 часов при конверсии 94% выход АК составляет 81%.

Примеры 4-7 выполнены при температуре 100°С с варьированием добавления серной кислоты в количестве 0-0,36 моль/кг. Анализ результатов показывает, что при 100°С и добавлении концентрированной серной кислоты в количестве 0,2-0,23 моль/кг (примеры 5-6) за 14-18 часов выход АК составляет 75-81% при конверсии капролактама 94%; в отсутствие добавок серной кислоты (пример 4) капролактам с конверсией 95% окисляется в промежуточные продукты: адипимид и амид адипиновой кислоты; при увеличении количества серной кислоты до 0,36 моль/кг (пример 7) при конверсии капролактама 93% выход адипиновой кислоты снижается до 25%, что объясняется появлением параллельной реакции гидролиза капролактама в аминокапроновую кислоту.

Таким образом, условиями получения адипиновой кислоты являются: соотношение H2O2:КЛ=(1-1,1)/1 (мольн); количество концентрированной серной кислоты - 0,2-0,23 моль/кг реакционной массы, t=75-100°С; при конверсии капролактама 94% и температуре 100°С выход адипиновой кислоты от теории составляет 75-81%, tпл=155-155,5°С.

По сравнению с прототипом предлагаемый метод обладает совокупностью технических преимуществ: технологически прост, отличается большей селективностью, отсутствием трудноотделяемых примесей в товарной адипиновой кислоте.

| Показатели | Номер примера | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Влияние температуры процесса при постоянной концентрации H2SO4 | Влияние начальной концентрации серной кислоты при t=const | ||||||

| Температура процесса, °С | 75-80 | 90 | 100 | 100 | 100 | 100 | 100 |

| Начальная концентрация серной кислоты в реакционной массе, моль/кг реакционной массы | 0,23 | 0,23 | 0,23 | 0 | 0,20 | 0,23 | 0,36 |

| Время реакции, час | 32 | 28 | 14 | 20 | 18 | 14 | 12 |

| Конверсия КЛ, % | 90 | 93 | 94 | 95 | 94 | 94 | 93 |

| Выход АК от теории, % | 53 | 58 | 81 | 0 | 75 | 81 | 25 |

Литература

1. Авторское свидетельство SU 1038340 А. Заявлено 05.05.1981; опубликовано 30.08.1983. «Способ выделения капролактама из кубовых продуктов его дистилляции».

2. Авторское свидетельство СССР №247312, кл. С07D 201/16, опубликовано 04.07.1969.

3. Патенты Франции №2761984, 2791667, 2765930.

4. Патент США №5294739.

5. Патент RU 2296743 C2. Франция. Заявлен 27.01.2006; опубликован 10.04.2007. «Способ получения адипиновой кислоты».

6. Патент №93021182. Россия. Заявлен 05.11.1993; опубликован 20.06.1996. «Способ получения адипиновой кислоты».

7. Леванова С.В., Герасименко В.И., Глазко И.Л. и др. // Журнал Российского химического общества им. Д.И.Менделеева. 2006. Т. L. №3. С.37-42.

1. Способ получения адипиновой кислоты окислением капролактама, где в качестве исходного сырья используются капролактамсодержащие отходы производства капролактама - кубы дистилляции производства капролактама окислением циклогексана, с содержанием капролактама не менее 90%, при температуре 75-100°С в жидкой среде, отличающийся тем, что реакцию осуществляют с помощью окислителя, представляющего собой смесь 30% перекиси водорода, взятой в количестве H2O2/КЛ (1-1,1)/1 моль/моль, и концентрированной серной кислоты (96%) в количестве 0,2-0,36 моль/кг реакционной массы, в котором оксидат подкисляют концентрированной серной кислотой с целью выделения адипиновой кислоты.

2. Способ по п.1, отличающийся тем, что количество концентрированной серной кислоты в окислителе должно составлять 0,2-0,23 моль/кг реакционной массы.

3. Способ по п.1, отличающийся тем, что оксидат с целью выделения адипиновой кислоты подкисляют концентрированной серной кислотой (96%) из расчета 0,5 моль кислоты на 1 моль капролактама.