Способ управления производством капролактама

Иллюстрации

Показать всеИзобретение относится к способу управления производством капролактама из бензола, проводимому в установке с одной технологической линией, включающей блоки гидрирования бензола водородом, окисления циклогексана кислородом, ректификации циклогексанона, оксимирования, перегруппировки циклогексаноноксима в капролактам, нейтрализации аммиаком и смешения капролактама, соединенные между собой насосами, трубопроводами с датчиками и клапанами для корректировки расходов бензола, водорода, циклогексанона, гидроксиламинсульфата, олеума, датчиком показателя кислотности и рН-метром капролактама, которая дополнительно содержит вторую технологическую линию производства капролактама из фенола, включающую блоки гидрирования фенола водородом, дегидрирования циклогексанола с контуром циркуляции, включающим: насос - блок дегидрирования циклогексанола - блок ректификации циклогексанона - насос, блок ректификации циклогексанона, оксимирования гидроксиламинсульфатом, перегруппировки циклогексаноноксима в капролактам и нейтрализации аммиаком, соединенные между собой насосами и трубопроводами с датчиками и клапанами расходов фенола, водорода, гидроксиламинсульфата, олеума, датчиками показателя кислотности и рН-метром капролактама, и содержит устройство соотношения бензол-фенол, связанное с блоками гидрирования бензола и фенола, окисления кислородом и дегидрирования; устройство распределения циклогексанона на блоки оксимирования, связанное с блоками ректификации и через емкость смешения циклогексанона с блоками оксимирования; устройство переключения кристаллического капролактама на жидкий капролактам, соединенное со смесителем капролактама и концентратором кристаллического капролактама и емкостью жидкого капролактама, при этом задают общую нагрузку по капролактаму, соотношение бензол-фенол, распределение циклогексанона на блоки оксимирования, отгрузку кристаллического и жидкого капролактама потребителю и корректируют соответственно расходы бензола, фенола, водорода, циклогексанона, гидроксиламинсульфата, олеума воздействием на соответствующие клапана. Технический результат - повышение производительности и улучшение качества капролактама. 8 з.п. ф-лы, 1 табл., 3 ил.

Реферат

Предлагаемое изобретение относится к способам получения капролактама и может найти применение при переработке бензола, фенола, циклогексана, циклогексанола, циклогексанона с последующим оксимированием, изомеризацией циклогексаноноксима и отгрузки капролактама потребителю.

Известен способ управления процессом получения капролактама, в котором регулируют величину рН реакционной среды в реакторе с коррекцией по расходу продукта перегруппировки. Для повышения выхода капролактама измеряют концентрацию сульфата аммония и кислотность перегруппировки и корректируют подачу аммиачной воды и газообразного аммиака в реактор. (Авт. свид. №1648946, В С07D 201, G05D 27/00 от 24.05.89 г.)

Недостатком управления является ограниченная возможность повышения производительности по капролактаму. Известен промышленный способ получения капролактама с переработкой циклогексанона в капролактам. Исходное сырье - бензол подвергают гидрированию, окислению, ректификации и далее циклогексанон направляют на оксимирование. Полученный циклогексаноноксим направляют на изомеризацию для перегруппировки и затем разделяют в отстойнике органический слой (лактамное масло) и неорганический слой (сульфат аммония) и направляют в нейтрализатор для очистки капролактама щелочью, либо на экстракцию органическими растворителями. (Под ред. Овчинникова В.И. и Рушинского В.П. «Производство капролактама», М.: Химия, 1977 г., главы 2, 3, 9.)

Недостатками производства являются невысокое качество капролактама и невысокая производительность при использовании только в схеме одного бензола.

Наиболее близким является способ управления процессом получения капролактама, включающий колонны отгонки, получения циклогексана окислением бензола и направлением циклогексанона-ректификата на установку оксимирования, реакторы перегруппировки и нейтрализации и далее на установку выделения и очистки капролактама. Циклогексанон-ректификат регулируют изменением температурных режимов в колоннах, а кислотность перегруппированного продукта регулируют подачей олеума (Пат. РФ №2043340 от 10.09.95 г., C07D 201/04, G05 27/00).

Недостатками являются невысокая производительность установки и ухудшение качества капролактама по микропримесям при использовании в качестве мономера бензола. Кроме того, не учитывается общая нагрузка, распределение нагрузки по мономерам для первой и второй линий, не учитывается нагрузка по капролактаму потребителям.

Задачей предлагаемого изобретения является повышение производительности и улучшение качества капролактама, а также расширение области применения.

Поставленная задача решается тем, что в способе управления производством капролактама из бензола, проводимом в установке с технологической линией, включающей блоки гидрирования бензола водородом, ректификации циклогексанона, оксимирования гидроксиламиносульфатом, перегруппировки циклогексаноноксима в капролактам, нейтрализациию аммиаком и смешения капролактама, которые соединены между собой насосами, трубопроводами с датчиками и клапанами для корректировки расходов бензола, водорода, циклогексанона, гидроксиламинсульфата, олеума, датчиком показателя кислотности и рН-метром капролактама, установка дополнительно содержит вторую технологическую линию производства капролактама из фенола, включающую блоки гидрирования фенола водородом, дегидрирования циклогексанола с контуром циркуляции, включающим: насос - блок дегидрирования циклогексанола - блок ректификации циклогексанона - насос, блок ректификации циклогексанона, оксимирования гидроксиламинсульфатом, перегруппировки циклогексаноноксима в капролактам и нейтрализации аммиаком, соединенные между собой насосами и трубопроводами с датчиками и клапанами расходов фенола, водорода, гидроксиламинсульфата, олеума, датчиками показателя кислотности и рН-метром капролактама, а также содержит устройство соотношения бензол-фенол, соединенное трубопроводами с блоками гидрирования фенола, блоком окисления кислородом и блоком дегидрирования; устройство распределения циклогексанона на блоки оксимирования, соединенное трубопроводами с блоками ректификации и через емкость смешения циклогексанона с блоками оксимирования; устройство переключения кристаллического капролактама на жидкий капролактам, соединенное трубопроводом со смесителем капролактама и концентратором кристаллического капролактама и емкостью жидкого капролактама, при этом задают общую нагрузку по капролактаму, соотношение бензол-фенол на реактора гидрирования, распределение циклогексанона на блоки оксимирования, отгрузку кристаллического и жидкого капролактама потребителю и корректируют соответственно расходы бензола, фенола, водорода на блоках гидрирования, окисления, дегидрирования и ректификации, расходы циклогексанона, гидроксиламинсульфата на блоке оксимирования, олеума на блоке перегруппировки воздействием на соответствующие клапана. Кроме того, гидрирование бензола водородом проводят в двух последовательно соединенных реакторах и корректируют температуру процесса в диапазоне 160-230°С и давлении до 0,8 МПа с рециркуляцией отдувочных газов. Гидрирование фенола водородом проводят в двух последовательно соединенных реакторах и корректируют температуру процесса в диапазоне 150-180°С и давлении до 0,75 МПа с рециркуляцией отдувочных газов. Окисление циклогексана проводят в двух блоках из четырех реакторов и корректируют температуру процесса в диапазоне 145-160°С и давлении до 0,75 МПа. Дегидрирование циклогексанола проводят в пяти реакторах и корректируют температуру процесса в диапазоне 370-450°С и давлении до 0,065 МПа. Ректификацию циклогексанола и циклогексанона проводят в двух реакторах для получения циклогексанона-ректификата и корректируют температуру процесса в диапазоне 120-140°С и давлении до 0,25 МПа и кратностью циркуляции до 20-30. Оксимирование циклогексанона гидроксиламинсульфатом проводят по противоточной системе со смесителями в двух реакторах при температуре 55-80°С и давлении до 0,1 МПа. Перегруппировку циклогексаноноксима в капролактам проводят в реакторах при температуре 90-110°С и давлении до 0,1 МПа и корректируют подачу олеума в зависимости от кислотности.

Нейтрализацию сульфата капролактама проводят в реакторе аммиачной водой до 15 мас.% при подаче сульфата аммония и рН среды 4,5-5,7 и корректируют расход гидроксиламинсульфата при температуре 50°С и давлении 0,1 МПа, а очистку капролактама производят трихлорэтиленом и щелочью.

Производительность по капролактаму составляет до 180 т/год.

Исследования производства капролактама показали, что для увеличения производительности и получения качества с заданными показателями необходимо использовать полупродукты-мономеры, бензол и фенол с учетом их особенностей.

На стадии гидрирования бензола с получением циклогексана и последующим окислением, ректификацией и направлением циклогексанона на оксимирование и перегруппировку возникают проблемы с очисткой бензола от тиофена и других микропримесей, которые влияют на качество капролактама. Кроме того, возникают проблемы, связанные с потерями в отходах по щелочным и водно-кислым стокам производства капролактама, что также снижает производительность установки.

На стадии гидрирования фенола с получением циклогексанола, дегидрированием, ректификацией и направлением циклогексанона на оксимирование и перегруппировку не возникают проблемы, связанные с качеством по микропримесям (например, по циклогексену), повышается производительность установки. Необходимо отметить, что фенол по цене дороже бензола, поэтому полупродукты - бензол и фенол - надо подавать на установку в определенном соотношении с учетом поставки бензола и фенола, с технологической подготовкой линий по переработке капролактама и с учетом отгрузки капролактама потребителю.

Для управления производством предлагается способ окислительного метода получения капролактама из бензола и схема получения капролактама по фенольной схеме с целью повышения производительности с улучшенными свойствами капролактама.

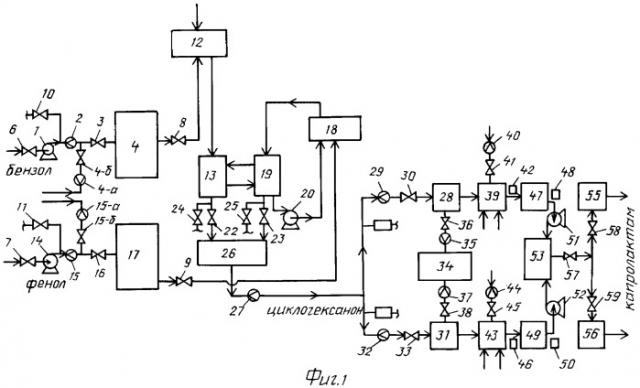

Сущность предлагаемого изобретения поясняется чертежами, на которых изображена принципиальная схема управления производством капролактама. На фиг.1 приводится схема производства, на фиг.2 - контроллеры для управления процессом и на фиг.3 - блок-схема устройств способа. 1 - насос подачи бензола с датчиком 2 и клапаном 3; 4 - блок гидрирования бензола (два реактора с датчиками температуры, конденсаторы для отвода тепла - условно не показаны); датчик и клапан на подаче водорода 4-а и 4-б; 5 - устройство соотношения «бензол-фенол», включающее вентиля 6, 7, 8, 9 (регулируемые задвижки, отсекатели) и 10, 11 (резервные вентиля); 12 - блок окисления бензола кислородом (воздухом), соединенный трубопроводом с вентилем 8 (трубопровод подачи воздуха условно не показан); 13 - блок ректификации окисидата (поток от блока окисления); 14 - насос подачи фенола с датчиком 15 и клапаном 16; датчик и клапан на подаче водорода 15-а, 15-б; 17 - блок гидрирования фенола, соединенный трубопроводом с вентилем 9; 18 - блок дегидрирования циклогексанола (изображен один из пяти реакторов); 19 - блок ректификации (поток от блока дегидрирования); контур циркуляции, включающий насос 20, «насос 20 - блок дегидрирования 18 - блок ректификации 19 - насос 20», соединенный трубопроводами; 21 - устройство распределения циклогексанона на блоки оксимирования (первая и вторая линия), включающее вентиля 22, 23 и резервные вентиля 24, 25, соединенное трубопроводами с емкостью смешения циклогексанона 26, блоками ректификации 13 и 19 с датчиком общего расхода циклогексанона 27;

28 - первый блок оксимирования (три реактора с рециклами реагентов) с датчиками расхода циклогексанона 29 и клапаном 30;

31 - второй блок оксимирования с датчиком расхода 32 и клапаном 33;

34 - блок получения гидроксиламинсульфата с датчиком расхода 35 и клапаном 36 на первый блок оксимирования 28 и датчиком расхода 37 и клапаном 38 на второй блок оксимирования 31;

39 - первый блок перегруппировки (реактор с холодильником, датчиком температуры, клапана на подаче щелочи, трихлорэтилена - условно не пронумерованы) с датчиком расхода олеума 40, клапаном 41 и датчиком кислотности 42 (при выходе датчика 42 кислотность определяется лабораторным методом);

43 - второй блок перегруппировки с датчиком расхода олеума 44, клапаном 45 и датчиком кислотности 46;

47 - первый реактор нейтрализации с рН-метром 48 (отстойник с разделением лактамного масла от сульфата аммония не показан);

49 - второй реактор нейтрализации с рН-метром 50; насосы подачи капролактама 51, 52 в смеситель капролактама 53;

54 - устройство переключения кристаллического капролактама на жидкий капролактам, включающее 55 - концентратор кристаллического капролактама (для отправки капролактама в полиэтиленовых мешках);

56 - емкость жидкого капролактама (для отправки капролактама в цистернах); 57 - вентиль подачи капролактама потребителю (отсекатель), 58 - вентиль подачи кристаллического капролактама; 59 - вентиль подачи жидкого капролактама;

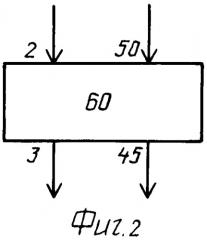

60 - микроконтроллеры, соединены со входами датчиков 2, 4-а, 15, 15-а, 27, 29, 32, 35, 37, 40, 44, 42, 48, 46, 50 и выходами клапанов 3, 4-б, 16, 15-б, 30, 33, 36, 38, 41, 45, образуя контуры регулирования. При выходе контроллеров управление процессами получения капролактама ведется оператором «вручную».

Способ управления при получении капролактама осуществляют следующим образом.

- задают общую нагрузку по капролактаму,

- задают соотношение бензол и фенол на реакторе гидрирования;

- задают распределение циклогексанона по линиям оксимирования (первая и вторая линия);

- задают отгрузку кристаллического и жидкого капролактама потребителю;

- корректируют расходы бензола и фенола и режимные параметры на блоках гидрирования, окисления, дегидрирования и ректификации;

- корректируют расходы и режимные параметры циклогексанона и гидроксиламинсульфата на линии оксимирования;

- корректируют расходы олеума, щелочи и трихлорэтилена и режимные параметры на стадии изомеризации и превращением циклогексаноноксима в блоках перегруппировки в капролактам;

- корректируют расходы кристаллического и жидкого капролактама для потребителя.

Массовое соотношение бензол-фенол, распределение циклогексанона по линиям оксимирования и отгрузку капролактама потребителю поддерживают в пределах 70:30 и 65:35%; 55:45 и 60:40% и 40:60 и 50:50% соответственно. Рассмотрим численные примеры получения капролактама.

Пример

Задаем общую нагрузку (с контроллера 60) 20 т/ч и распределяем в массовом соотношении 15 т/ч по бензолу и 5 т/ч по фенолу с использованием устройства 5 (вентили 6, 7, 8, 9 открыты, вентили 10, 11 закрыты). Насосом 1 через контур регулирования 2, 3 подаем подогретый бензол в количестве 15 т/ч и водород 60 кг/т (контур 2а, 3а) на блок гидрирования 4 в трубное пространство. В зависимости от подачи каменноугольного или нефтяного бензола устанавливаем температуру 160°С, которую корректируем в зависимости от концентрации сернистых микропримесей (датчики температуры, конденсаторы для отвода тепла, отсекатели для предельных значений по бензолу и водороду условно не показаны). Далее циклогексан подаем в блок окисления 12 (изображен один реактор, остальные реакторы не показаны), куда подаем по трубопроводу кислород воздуха. Основным продуктом окисления является циклогексанон-оксидат. Важным параметром является пребывание смеси в реакторе и температура. Выходной продукт - оксидат - содержит циклогексанол и другие примеси, которые удаляют регулированием температуры в пределах 180-200°С или временем пребывания в реакторе при изменении нагрузки. Для уменьшения потерь на стадии окисления корректируем температуру процесса до 190°С. Далее оксидат направляем на блок ректификации 13, 19 (совместно с потоком блока 18) для получения циклогексанона ректификата. Насосом 14 через контур регулирования 15, 16 подаем подогретый фенол в количестве 5 т/ч и водород 60 кг/г (контур 15-а, 15-б) на блок гидрирования 17 (изображен один реактор гидрирования) в трубное пространство (конденсаторы, испарители датчики температуры и давления пара, отсекатели для предельных значений фенола условно не показаны). Устанавливаем температуру 175°С для повышения скорости реакции, селективности процесса и для исключения циклогексана, воды циклогексана и других примесей. Полученный подогретый циклогексанол направляем на блок дегидрирования 18 (изображен один реактор, теплообменники, холодильники не показаны). Дегидрирование происходит при температуре 400°С и давлении 0,7 МПа. Для очистки циклогексанола (анона) и других примесей производим циркуляцию по схеме «насос 20 - блок дегидрирования 18 - блок ректификации 19 - насос 20» с кратностью 20-30. Затем смесь (потоки с блоков 12 и 18) подаем на блоки ректификации 13, 19 для удаления примесей (эфиры, кислоты, циклогексанол и циклогексанон). Потоки циклогексанона-ректификата с блока ректификации 13, 19 контролируют по лабораторным данными и направляют на устройство распределения циклогексанона (анона) 21 (вентили 22 и 23 открыты, а вентили 24, 25 закрыты) и через емкость смешения 26 и расходчик 27 - на блоки оксимирования. На первую линию подаем 55% мас. и на вторую линию 45% (10,7 т/ч, 8,95 т/ч). Направляем через контур регулирования 29,30 анон в количестве 10,7 т/ч на блок оксимирования 28, куда также подается аммиачная вода в количестве 2,34 т/ч (контур регулирования не показан) и гидроксиламинсульфат (ГАС) из блока 34 через контур регулирования 35, 36 в количестве 44 т/ч. Реакция оксимирования проводится в две ступени. На первой ступени создается избыток анона, а на второй ступени избыток ГАС с рециркуляцией реагентов. Важным параметром является рН-среды реагентов, который поддерживается в пределах 4,5-5,8 газообразным аммиаком. В зависимости от концентрации влаги свыше 0,2% от заданного 4,5% дополнительно подаем на вторую ступень ГАС. Отгонка анона и воды, доупарка сульфата аммония и осушка циклогексаноноксима (оксима) с извлечением сульфата аммония, который возвращается в производство, не показаны. Затем оксим через фильтры механической очистки в количестве 11,7 т/ч (состав 95,3 мас.% оксима, 4,5% воды и до 0,2% анона) направляется на изомеризацию оксима в капролактам на блок 39. Двухступенчатая перегруппировка осуществляется в среде олеума (23 мас.%), подаваемого через контур регулирования 40, 41. Реакция происходит при температуре 100°С и атмосферном давлении (рециркуляция смеси, холодильники, отсечные клапана не показаны). Важным параметром является перемешивание компонентов, соотношение «оксим-олеум», температура и на выходе показатель кислотности (до 60 мас.%), определяемый датчиком 42, либо по показаниям лабораторного анализа. В зависимости от показаний кислотности корректируют подачу олеума для улучшения качества капролактама по оптической плотности. Например, до 0,25 т/ч при показателе кислотности 57 мас.%. Далее сульфат капролактама нейтрализуется в реакторе 47, куда подаем аммиачную воду в количестве 5,1 т/ч и контролируем рН-среды по показаниям датчика 48 (показатель кислотности поддерживается в пределах 59-61 мас.%) В отстойнике верхний органический слой содержит лактамное масло (до 60-70 мас.% капролактама) и 38-42% сульфата аммония, который возвращается в производство на оксимирование и в цех производства кристаллического сульфата аммония. Затем смесь направляем на экстракцию трихлорэтиленом (ТХЭ) до 8 кг/ч и щелочь до 0,14 кг/т для улучшения качества капролактама (стадии условно не показаны). Полученный капролактам в количестве 11,7 т/ч направляют насосом 51 в емкость 53.

Аналогично происходят процессы при подаче анона на вторую линию оксимирования (45% от заданной нагрузки - 8,95 т/ч) в блоках 31, 34, 43, 49 с использованием контуров 32 и 33; 37 и 38; 44 и 45; и датчика кислотности 46 и рН-метра 50. Устройство 21 находится в том же положении, как при подключении первой линии оксимирования. Полученный капролактам в количестве 9,9 т/ч насосом 52 направляют в емкость 53, где перемешивают и направляют в количестве 21,6 т/ч на устройство 54 переключения кристаллического капролактама на жидкий капролактам. Распределение капролактама зависит от потребителя. При хранении капролактама меньше 15 сут из емкости 56 направляем капролактам в количестве 8,64 т для транспортировки в цистернах (вентили 57, 59 открыты, а вентиль 58 закрыт). При хранении капролактама больше 15 сут направляем капролактам в концентратор кристаллического капролактама 55 (вентили 57 и 58 открыты, а вентиль 59 закрыт). Концентратор представляет емкость барабанного типа, где охлаждается до температуры 60°С и в виде кристаллов поступает для упаковки в полиэтиленовых мешках потребителю в количестве 12,96 т.

Таким образом, сочетая способы окислительного метода получения капролактама из бензола и способ получения капролактама по фенольной схеме и корректируя режимы на стадии гидрирования бензола и окисления, на стадии гидрирования фенола, дегидрирования циклогексанола с последующей ректификацией, а также уменьшение концентрации воды на стадии оксимирования с последующей коррекцией по подаче олеума на стадии перегруппировки, добиваемся повышения производительности с заданными свойствами капролактама. При этом увеличиваем производительность до 20%, снижаем потери капролактама до 10% и уменьшаем величину содержания микропримесей в готовом капролактаме.

Ниже в таблице приведены показатели, характеризующие качество капролактама и производительность при режимах по нагрузке 22 т/ч, при массовом соотношении бензол-фенол 70:30%, распределении нагрузки на линии оксимирования 55:45% и отгрузки потребителю 40:60%.

| Таблица | ||

| Наименование показателей | предлагаемая установка | известная установка |

| 1. Корректировка | ||

| температуры в блоках | ||

| гидрирования бензола, 4 | 220 | 210 |

| окисления, 12 | 150 | 160 |

| гидрирования фенола, 17 | 160 | |

| дегидрирования фенола 18, °С | 470 | |

| блок ректификации, | ||

| (кратность циркуляции) | 25 | |

| 2. Отклонения показателей рН-среды, % | 5 | |

| 3. Точность регулирования температуры, °С | 0,9 | 1,5 |

| 4. Показатели качества капролактама: | ||

| легколетучие и тяжелолетучие, г-экв/л | ||

| циклогексанон | 0,09 | 0,12 |

| циклогексанол | 0,103 | 0,11 |

| эфиры | 0,039 | 0,040 |

| кислоты | 0,016 | 0,017 |

| относительное изменение | ||

| перманганатного числа, % | 2,5 | 10 |

| содержание влаги при оксимировании, % | 4,45 | 5,5 |

| 5. Относительные потери капролактама, % | 10 | 35 |

| 6. Сроки хранения, сут | 15 | 12 |

| 7. Увеличение производительности, % | 20 |

Как видно из таблицы, улучшены качественные показатели и повышена производительность установки. Экономический эффект составляет до 30 млн. руб в год. Способ внедрен в 2007 г. на ОАО «Куйбышевазот».

1. Способ управления производством капролактама из бензола, проводимый в установке с одной технологической линией, включающей блоки гидрирования бензола водородом, окисления циклогексана кислородом, ректификацию циклогексанона, оксимирование гидроксиламиносульфатом, перегруппировки циклогексаноноксима в капролактам, нейтрализацию аммиаком и смешения капролактама, которые соединены между собой насосами, трубопроводами с датчиками и клапанами для корректировки расходов бензола, водорода, циклогексанона, гидроксиламинсульфата, олеума, датчиком показателя кислотности и рН-метром капролактама, отличающийся тем, что установка дополнительно содержит вторую технологическую линию производства капролактама из фенола, включающую блоки гидрирования фенола водородом, дегидрирования циклогексанола с контуром циркуляции, включающим: насос - блок дегидрирования циклогексанола - блок ректификации циклогексанона - насос, блок ректификации циклогексанона, оксимирования гидроксиламинсульфатом, перегруппировки циклогексаноноксима в капролактам и нейтрализации аммиаком, соединенные между собой насосами и трубопроводами с датчиками и клапанами расходов фенола, водорода, гидроксиламинсульфата, олеума, датчиками показателя кислотности и рН-метром капролактама, а также содержит устройство соотношения бензол-фенол, соединенное трубопроводами с блоками гидрирования бензола и фенола, блоком окисления кислородом и блоком дегидрирования; устройство распределения циклогексанона на блоки оксимирования, соединенное трубопроводами с блоками ректификации и через емкость смешения циклогексанона с блоками оксимирования; устройство переключения кристаллического капролактама на жидкий капролактам, соединенное трубопроводом со смесителем капролактама и концентратором кристаллического капролактама и емкостью жидкого капролактама, при этом задают общую нагрузку по капролактаму, соотношение бензол-фенол на реакторы гидрирования, распределение циклогексанона на блоки оксимирования, отгрузку кристаллического и жидкого капролактама потребителю и корректируют соответственно расходы бензола, фенола, водорода на блоках гидрирования, окисления, дегидрирования и ректификации, расходы циклогексанона, гидроксиламинсульфата на блоке оксимирования, олеума на блоке перегруппировки воздействием на соответствующие клапана.

2. Способ по п.1, отличающийся тем, что гидрирование бензола водородом проводят в двух последовательно соединенных реакторах и корректируют температуру процесса в диапазоне 160-230°С и давлении 0,8 МПа с рециркуляцией отдувочных газов.

3. Способ по п.1, отличающийся тем, что гидрирование фенола водородом проводят в двух последовательно соединенных реакторах и корректируют температуру процесса в диапазоне 150-180°С и давлении до 0,75 МПа с рециркуляцией отдувочных газов.

4. Способ по п.1, отличающийся тем, что окисление циклогексана кислородом проводят в двух блоках из четырех реакторов и корректируют температуру процесса в диапазоне 145-160°С и давлении до 0,75 МПа.

5. Способ по п.1, отличающийся тем, что дегидрирование циклогексанола проводят в пяти реакторах и корректируют температуру процесса в диапазоне 370-450°С и давлении до 0,065 МПа.

6. Способ по п.1, отличающийся тем, что ректификацию циклогексанола и циклогексанона проводят в двух реакторах для получения циклогексанона - ректификата и корректируют температуру процесса в диапазоне 120-140°С и давлении до 0,25 МПа и кратностью циркуляции до 20-30.

7. Способ по п.1, отличающийся тем, что оксимирование циклогексанона гидроксиламинсульфатом проводят по противоточной системе со смесителями в двух реакторах при температуре 55-80°С и давлении до 0,1 МПа.

8. Способ по п.1, отличающийся тем, что перегруппировку циклогексаноноксима в капролактам проводят в реакторах при температуре 90-110°С и давлении до 0,1 МПа и корректируют подачу олеума в зависимости от кислотности.

9. Способ по п.1, отличающийся тем, что нейтрализацию сульфата капролактама проводят в реакторе аммиачной водой до 15 мас.% при температуре 50°С и давлении 0,1 МПа.