Способ получения технического углерода и устройство для рекуперативного охлаждения аэрозоля технического углерода

Иллюстрации

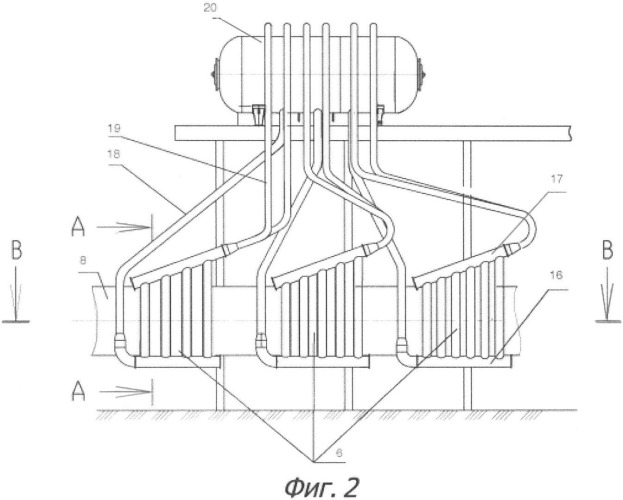

Показать всеИзобретение предназначено для химической промышленности. Аэрозоль технического углерода получают термоокислительным разложением углеводородного сырья в реакторе. Сырье и технологический воздух предварительно нагревают рекуперативным теплообменом с аэрозолем технического углерода, предварительно охлажденным путем впрыска химически очищенной воды. Устройство для рекуперативного охлаждения аэрозоля технического углерода содержит корпус 8, питательный коллектор 16, коллектор сбора пароводяной смеси 17 и выносной паросборник 20. Корпус 8 расположен горизонтально и снабжен внутри каналом прямоугольного сечения, на противоположных боковых стенках которого попарно несколькими блоками 6 установлены теплообменные модули, образующие секцию охлаждения. Блоки 6 содержат термосифоны, установленные под углом не менее 10° к горизонтали и заполненные промежуточным теплоносителем. Зоны конденсации термосифонов размещены вне канала и заключены в вертикальные трубы с пароводяной смесью, имеющие общий питательный коллектор 16 и коллектор для сбора пароводяной смеси 17 в пределах одного модуля. Питательные коллекторы 16 и коллекторы сбора пароводяной смеси 17 сообщены с выносным паросборником 20 посредством опускных 18 и подъемных 19 труб для обеспечения естественной циркуляции. Количество блоков 6 определяется степенью охлаждения аэрозоля технического углерода, заданной технологическим регламентом. Изобретение позволяет эффективно выпускать все марки технического углерода. 2 н. и 4 з.п. ф-лы, 2 табл., 4 ил.

Реферат

Область техники

Изобретение относится к области производства технического углерода из жидкого углеводородного сырья путем термоокислительного разложения (пиролиза), в частности, к способам, а также к устройствам для рекуперативного охлаждения продуктов реакции, выходящих из реактора в виде аэрозоля технического углерода, и может быть использовано при получении активных, полуактивных и малоактивных марок технического углерода.

Уровень техники

Процесс получения технического углерода сопряжен с необходимостью строгого соблюдения технологических условий, обеспечивающих получение технического углерода со стандартизированными параметрами в соответствии с международной системой ASTM D1765 или ГОСТ 7885-87. Одним из основных технологических параметров процесса получения технического углерода является температурный режим работы реактора, который зависит от соотношения подаваемого топлива (природного газа), технологического воздуха и углеводородного сырья, скорости прохождения продуктов разложения и времени нахождения технического углерода в реакционном объеме. Скорость прохождения продуктов разложения в реакционном объеме регулируется изменением объема (расходом) подаваемого технологического воздуха, а время нахождения технического углерода в реакционном объеме регулируется посредством ввода охлаждающей воды для прекращения реакционных процессов и стабилизации параметров получаемого технического углерода. Исследованиями, проведенными во ВНИИСП, показано, что газификация технического углерода и изменения его физико-химических параметров заканчиваются в реакционной зоне при охлаждении ее до температуры 1250°С (Отчет ВНИИСП, Омск, тема 19-68 "Исследование процесса сажеобразования при разложении жидких углеводородов", раздел II, гл. IV. - "Исследование процессов газификации сажи в реакционной зоне", № гос. рег. 68001002, 1971).

Процесс получения технического углерода является чрезвычайно энергозатратным, поэтому важнейшей задачей является их снижение. Одним из путей уменьшения энергозатрат является максимально возможное эффективное использование вторичного тепла продуктов разложения углеводородного сырья, выходящих из реактора в виде двухфазного потока аэрозоля технического углерода, имеющего температуру около 1250°С. При этом важнейшим условием является сохранение требуемых параметров технологического режима работы реактора.

Широко известно использование вторичного тепла для рекуперативного нагрева технологического воздуха и сырья, поступающих в реактор для получения технического углерода (Жан-Батист Доннет. Техуглерод. Наука и технология. Издательство Марсель Деккер. USA. 1993 г, с.15). При этом важно, чтобы температура аэрозоля технического углерода, поступающего в рекуперативное оборудование, была предварительно снижена до величины 750…900°С, необходимой для его эффективной, надежной и безопасной работы.

Известен способ получения технического углерода, в котором охлаждение аэрозоля технического углерода, выходящего из реактора, осуществляют посредством разделения общего потока на 2-5 равных по расходу потоков при линейной скорости движения каждого потока относительно стенки 30-120 м/с (а.с. №1473323, опубликовано: 1996.04.20). При этом охлаждение аэрозоля происходит в газоохладителе за счет теплопередачи через стенку от поверхности оребренных труб в окружающую среду. Охлажденный аэрозоль после газоохладителя поступает в сборный коллектор и далее направляется в систему отделения технического углерода от газообразных продуктов реакции. Основным недостатком вышеуказанного способа является недостаточная эффективность по охлаждению аэрозоля в диапазоне движения аэрозоля по трубам со скоростью 30-120 м/с. Кроме того, способ охлаждения по а.с. №1473323 не обеспечивает эффективного полезного использования вторичного тепла с целью выработки других видов энергии.

Известен способ получения технического углерода, по которому охлаждение аэрозоля технического углерода до 750…800°С осуществляют водой, подогретой до 100-110°С, впрыскиваемой механическими форсунками (В.Ю.Орлов, А.М.Комаров, Л.А.Ляпина. Производство и использование технического углерода для резин.- Ярославль: Изд-во А.Рутмана, 2002 г. - с.177-178). Однако при этом поток аэрозоля насыщается водяными парами, что приводит к снижению производительности реактора вследствие повышения нагрузки на рукавные фильтры и снижению теплотворной способности отходящего газа.

За прототип выбран способ получения технического углерода из жидкого углеводородного сырья путем его термоокислительного разложения, включающий предварительный нагрев жидкого углеводородного сырья и технологического воздуха за счет рекуперативного теплообмена с аэрозолем технического углерода, смешивание топлива с нагретым технологическим воздухом и его полное горение для получения дымового газа с остаточным активным кислородом, интенсивное смешивание углеводородного сырья в потоке дымового газа, испарение углеводородного сырья, его термоокислительное разложение с образованием аэрозоля технического углерода, его предварительное охлаждение до температуры 1300°С путем впрыска химически очищенной воды и последующее охлаждение до температуры 1000°С с помощью бойлера-охладителя /парогенератора/, снабженного выносным паросборником для аккумулирования выработанного пара и предварительного нагрева питательной воды до температуры выше точки росы аэрозоля технического углерода, поступающей в качестве охлаждающего теплоносителя в бойлер-охладитель /парогенератор/ (интернет-ресурс http://www.shg-schack.com/index.htm. Downloads, Schack® Products for the Carbon Black Industry, ALSTOM Power Energy Recovery). В прототипе охлаждение аэрозоля технического углерода, выходящего из реактора с температурой 1300°С, до температуры 1000°С осуществляют посредством контакта горячего аэрозоля технического углерода, проходящего через трубное пространство бойлера-охладителя, с охлаждающим теплоносителем, проходящим по кольцевым промежуткам между внутренними и внешними трубами, с одновременной выработкой пара. Недостатки прототипа выражаются в следующем.

При движении аэрозоля технического углерода в ограниченном объеме трубного пространства для снижения вероятности отложения технического углерода на внутренней поверхности труб необходимо обеспечить скорость движения аэрозоля не менее 80 м/с. Это обстоятельство само по себе обусловливает высокое гидравлическое сопротивление по тракту движения аэрозоля технического углерода, что оказывает отрицательное воздействие на процесс получения технического углерода, выражающееся в ограничении производительности реактора по подаваемому углеводородному сырью. Более резко недостатки указанного прототипа выразятся по способу получения технического углерода с установкой бойлера-охладителя /парогенератора/ на реакторе для получения полуактивного технического углерода. В этом случае в связи с понижением газообразования и повышением концентрации и линейных размеров технического углерода в аэрозоле добиться успешной транспортировки по трубному пространству без увеличения линейной скорости движения аэрозоля технического углерода сверх 80 м/с практически невозможно. А это означает еще большее увеличение гидравлического сопротивления аппарата, что неминуемо скажется на необходимости снижения производительности реактора. Кроме того, принятый в прототипе процесс «сухого» охлаждения аэрозоля технического углерода, начинающийся с температуры 1300°С, не исключает изменения физико-химических параметров технического углерода, что приведет к их несоответствию требованиям спецификации ASTM D1765 или ГОСТ 7885-87 (Отчет ВНИИСП, Омск, Гос. рег. №68001002, 1971 г.).

Задачей настоящего изобретения является обеспечение возможности дифференцированного подхода к организации технологического процесса для получения различных марок технического углерода в соответствии с требованиями стандартов при одновременном снижении энергоемкости и достижении оптимальной производительности реактора.

Раскрытие изобретения

Для решения поставленной задачи предложен способ получения технического углерода из жидкого углеводородного сырья путем его термоокислительного разложения, включающий предварительный нагрев жидкого углеводородного сырья и технологического воздуха за счет рекуперативного теплообмена с аэрозолем технического углерода, смешивание топлива с нагретым технологическим воздухом и его полное горение для получения дымового газа с остаточным активным кислородом, интенсивное смешивание углеводородного сырья в потоке дымового газа, испарение углеводородного сырья, его термоокислительное разложение с образованием аэрозоля технического углерода, его предварительное охлаждение до температуры 1250°С, путем впрыска химически очищенной воды и последующее охлаждение с помощью устройства для рекуперативного охлаждения аэрозоля технического углерода, предлагаемого в настоящем изобретении, до температуры, обеспечивающей безопасную эксплуатацию установленного далее по ходу аэрозоля технического углерода рекуперативного оборудования. В соответствии с предлагаемым способом поток аэрозоля технического углерода поступает из зоны предварительного охлаждения реактора с температурой 1250°С в устройство для рекуперативного охлаждения аэрозоля технического углерода, являющееся составной частью реактора, где передача тепла от аэрозоля к охлаждающей жидкости (пароводяной смеси) происходит через промежуточный теплоноситель, заключенный в герметичные термосифоны, обеспечивающий в рабочих условиях температуру поверхности теплопередачи 260-300°С. При этом группы термосифонов объединены в отдельные блоки, установленные по ходу движения аэрозоля, в которых охлаждение аэрозоля технического углерода осуществляют последовательно до температуры, обеспечивающей эффективную безопасную эксплуатацию установленного далее по ходу аэрозоля технического углерода рекуперативного оборудования.

Отличием заявляемого изобретения от прототипа является:

- охлаждение аэрозоля технического углерода осуществляют в устройстве для рекуперативного охлаждения аэрозоля технического углерода по п.2 формулы изобретения, являющемся составной частью реактора;

- поток аэрозоля технического углерода поступает в устройство для рекуперативного охлаждения аэрозоля технического углерода из зоны предварительного охлаждения реактора с температурой 1250°С, соответствующей окончанию процессов газификации технического углерода и изменения его физико-химических параметров;

- охлаждение аэрозоля технического углерода происходит в устройстве, где передача тепла от аэрозоля к охлаждающей жидкости (пароводяной смеси) происходит через промежуточный теплоноситель, при этом промежуточный теплоноситель заключен в герметичные термосифоны и обеспечивает в рабочих условиях температуру поверхности теплопередачи 260-300°С в зависимости от марки получаемого технического углерода;

- охлаждение аэрозоля технического углерода осуществляют последовательно в отдельных блоках, установленных по ходу движения аэрозоля, в которые объединены группы термосифонов;

- охлаждение аэрозоля технического углерода осуществляют последовательно в отдельных блоках до температуры, обеспечивающей эффективную безопасную эксплуатацию установленного далее по ходу аэрозоля технического углерода рекуперативного оборудования.

Наилучший вариант реализации способа по предлагаемому изобретению

Технологический процесс (фиг.1) в реакторе 1 начинается с зоны горения, где в ограниченных объемах камеры горения осуществляют полное сжигание топлива в присутствии воздуха среднего давления. С целью исключения пиролиза топлива технологический воздух предварительно нагревают последовательно в газоохладителе 2 до температуры 150-200°С и далее в теплообменнике 3 до температуры, превышающей температуру самовоспламенения топлива, например, в случае природного газа до 650-700°С. Далее дымовые газы поступают в зону смешивания, куда вводится и жидкое углеводородное сырье. В этой зоне обеспечивается его интенсивное испарение и смешивание с дымовыми газами, содержащими остаточный активный кислород. Полученная рабочая смесь поступает в зону реакции для термоокислительного разложения с образованием частиц и агрегатов технического углерода. Учитывая эндотермический характер цепных реакций термоокислительного разложения углеводородного сырья, температуру дымового газа, выходящего из зоны горения, поддерживают на 200-300°С выше температуры реакции при получении заданной марки технического углерода. Поддержание стабильного температурного режима в зоне реакции осуществляют за счет окисления части углеводородного сырья при его горении в остаточном активном кислороде. Для прекращения реакции газификации и сохранения необходимых свойств технического углерода в зоне предварительного охлаждения 4 производят охлаждение аэрозоля технического углерода химочищенной водой, впрыскиваемой механическими форсунками, до температуры 1250°С. Далее охлаждение аэрозоля технического углерода осуществляют в устройстве 5 для рекуперативного охлаждения аэрозоля технического углерода по п.2 формулы изобретения, являющемся составной частью реактора. Поток аэрозоля технического углерода поступает на охлаждение. Передача тепла от аэрозоля к охлаждающей жидкости (пароводяной смеси) происходит через промежуточный теплоноситель, заключенный в герметичные термосифоны, обеспечивающий в рабочих условиях температуру поверхности теплопередачи в зависимости от марки получаемого технического углерода (табл.1). Охлаждение аэрозоля технического углерода осуществляют последовательно в 3-х блоках 6, установленных по ходу движения аэрозоля, в которые объединены группы термосифонов, испарительные части которых образуют газодинамические решетки. Охлаждение осуществляют путем последовательного снижения температуры аэрозоля технического углерода при прохождении потока через газодинамические решетки блоков до величины, обеспечивающей эффективную безопасную эксплуатацию установленной далее по ходу аэрозоля технического углерода системы рекуперативного нагрева технологического воздуха. После охлаждения аэрозоля в теплообменнике 3 и газоохладителе 2 системы рекуперативного нагрева технологического воздуха до температуры 450-550°С, аэрозоль технического углерода в холодильнике-оросителе 7 дополнительно охлаждают вводом химически очищенной воды до температуры 260-280°С. После этого аэрозоль технического углерода подают на рукавный фильтр для его улавливания, а очищенный отходящий газ поступает на утилизацию.

Достигаемый технический результат

Предложенный способ получения технического углерода позволяет эффективно выпускать все марки технического углерода без отклонений от требований ГОСТ 7885-86 или международной спецификации ASTM D1785 без изменения технологических условий работы реактора, которые определяются маркой получаемой продукции.

"Сухое" охлаждение аэрозоля технического углерода начинают с температуры 1250°С, соответствующей окончанию процесса газификации технического углерода и прекращению изменения его физико-химических параметров, что позволяет обеспечить надежное сохранение качества получаемой продукции и в то же время способствует наиболее эффективному использованию вторичного тепла процесса.

Поступление потока аэрозоля технического углерода в предлагаемое по п.2 устройство рекуперативного охлаждения со скоростью, определяемой производительностью реактора и маркой получаемого технического углерода (не более 80 м/с), а также передача тепла через промежуточный теплоноситель, обеспечивает минимальное гидравлическое сопротивление и создает условие самоочистки теплообменной поверхности.

Последовательное охлаждение в отдельных блоках позволяет равномерно распределить теплообменную поверхность, благодаря чему осуществляется эффективный теплообмен без увеличения гидравлического сопротивления, и сохраняется оптимальная заданная производительность для каждой марки технического углерода.

Совокупность всех признаков позволяет осуществлять охлаждение аэрозоля технического углерода до температуры 800…900°С, которая является необходимой и достаточной для обеспечения эффективной и безопасной работы рекуперативного оборудования, установленного далее по ходу технологического процесса.

Уровень техники по устройству

Известно устройство рекуперативного охлаждения аэрозоля технического углерода (бойлер-охладитель) фирмы "Alstom" (Интернет-ресурс http://www.shg-schack.com/index.htm, Downloads, Schack® Products for the Carbon Black Industry, Syngas Cooler Systems for Gasification Plants, ALSTOM Power Energy Recovery), выбранное нами за прототип.

Устройство содержит корпус, состоящий из нижней и верхней частей. Внутренние полости корпуса на входе в бойлер-охладитель охлаждаемого аэрозоля технического углерода и выходе охлажденного аэрозоля технического углерода зафутерованы огнеупорным бетоном. Секция охлаждения устройства представляет собой сборку из вертикальных концентрических дублированных труб, расположенных рядами. Концы труб каждого ряда вварены в овальные коллекторы, расположенные в нижней и верхней частях корпуса и предназначенные соответственно для питания и сбора пароводяной смеси каждого ряда труб. Овальные коллекторы выведены соответственно в общие питательные коллекторы и коллекторы для сбора пароводяной смеси. Трубы вварены в коллекторы так, что полости внутренних труб сообщаются с внутренними полостями корпусов, образуя каналы для прохода аэрозоля технического углерода, а полости между стенками внутренних и наружных труб сообщаются с полостями нижнего и верхнего овальных коллекторов и образуют каналы для прохождения пароводяной смеси. Общие коллекторы питательной воды и сбора пароводяной смеси соединены соответственно опускными и подъемными трубами с выносным паросборником.

Существенными недостатками прототипа являются сложность конструкции и недостаточная надежность устройства, обусловленная наличием значительного количества параллельно работающих дублированных труб, повреждение любой из которых приводит к прорыву пароводяной смеси либо в атмосферу, либо в поток аэрозоля. В частности возможно повреждение сварных узлов в местах заделки труб в коллектор вследствие разной температурной деформации внутренней и наружной труб, которая частично компенсируется овальностью коллектора, однако термические напряжения в сварных швах весьма существенны.

К недостаткам прототипа следует отнести также сложность монтажа устройства, обусловленная необходимостью применения отсекающих клапанов из высоколегированных сталей с огнеупорным покрытием и дополнительных крупногабаритных газоходов диаметром более 1000 мм, подводящих высокотемпературный поток аэрозоля технического углерода от реактора к устройству рекуперативного охлаждения.

Кроме того, недостатком прототипа является значительная металлоемкость поддерживающих конструкций, обусловленная необходимостью обеспечения их прочности, жесткости и устойчивости при монтаже вертикального устройства большой высоты (более 10 м) и массы.

Задачей изобретения в части устройства является: повышение надежности и безопасности устройства, упрощение конструкции и монтажа устройства, снижение металлоемкости поддерживающих конструкций, упрощение ремонта и обслуживания, увеличение межремонтного пробега устройства, снижение гидравлических потерь, снижение тепловых потерь, максимальное использование тепла охлаждаемого аэрозоля технического углерода.

Раскрытие изобретения в части устройства.

Поставленная задача решается за счет того, что в устройство для рекуперативного охлаждения аэрозоля технического углерода, содержащее корпус, питательный коллектор, коллектор сбора пароводяной смеси, секцию охлаждения аэрозоля технического углерода за счет теплообмена с пароводяной смесью, проходящей через вертикальные трубы, в нижней части сообщающиеся с полостью питательного коллектора, а в верхней - с полостью коллектора сбора пароводяной смеси, выносной паросборник, введены новые отличительные признаки.

Такими признаками являются:

- корпус устройства является составной частью корпуса реактора для получения технического углерода, расположен горизонтально, футерован огнеупорным материалом и имеет внутри канал прямоугольного сечения, по которому проходит аэрозоль технического углерода;

- секция охлаждения аэрозоля технического углерода образована теплообменными модулями, установленными в стенках канала несколькими блоками по направлению движения аэрозоля;

- модули каждого блока установлены попарно на противоположных боковых стенках канала и содержат термосифоны, заполненные промежуточным теплоносителем, обеспечивающим температуру поверхности теплопередачи в рабочих условиях 260…300°С;

- термосифоны установлены под углом не менее 10° к горизонтали вертикальными рядами с одинаковым шагом между рядами в пределах одного блока;

- испарительные части термосифонов, длина которых определяется шириной канала, размещены внутри канала так, что вертикальные ряды термосифонов противоположных модулей чередуются и образуют газодинамическую решетку, поперечно перекрывающую поток аэрозоля;

- зоны конденсации термосифонов размещены вне канала и заключены в вертикальные трубы с пароводяной смесью, которые в пределах модуля имеют общий питательный коллектор и коллектор сбора пароводяной смеси, при этом зоны конденсации, вертикальные трубы и коллекторы заключены в герметичный кожух, внутренний объем которого заполнен волокнистым огнеупорным теплоизоляционным материалом.

Дополнительными отличительными признаками являются:

- количество термосифонов и шаг между ними в вертикальных рядах всех модулей одинаковы и определяются высотой канала, режимом движения аэрозоля технического углерода и передаваемой тепловой мощностью термосифона;

- количество рядов термосифонов в модулях, образующих один блок одинаково или отличается на один ряд;

- каждый блок содержит модули с общим количеством рядов термосифонов, обеспечивающим заданное снижение температуры аэрозоля технического углерода после прохождения через блок;

- общее количество блоков в устройстве определяется заданной технологическим регламентом степенью охлаждения аэрозоля технического углерода;

- конструкция устройства предусматривает возможность «выкатки» из корпуса модуля в сборе для осуществления узлового ремонта, а также возможность замены (ремонта) каждого термосифона;

- между блоками термосифонов установлены монтажные люки, оборудованные эффективной футеровкой для осуществления осмотра или ремонта термосифонов.

Краткое описание чертежей

Сущность изобретения поясняется следующими чертежами:

фиг.2 - общий вид устройства для рекуперативного охлаждения аэрозоля технического углерода;

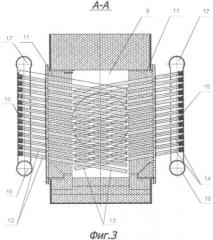

фиг.3 - поперечное сечение по А-А;

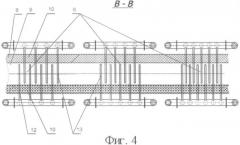

фиг.4 - сечение устройства по В-В, вид сверху.

Наилучший вариант осуществления изобретения по устройству

Устройство для рекуперативного охлаждения аэрозоля технического углерода содержит корпус 8 (фиг.2), являющийся составной частью корпуса реактора для получения технического углерода и образующий его естественное продолжение. Корпус расположен горизонтально и футерован изнутри огнеупорным материалом. Внутри корпуса расположен канал 9 (фиг.3, 4) прямоугольного сечения для прохождения потока аэрозоля технического углерода. Вдоль корпуса по ходу движения аэрозоля установлены блоки теплообменных элементов 6 (фиг.2, 4). Каждый блок включает в себя два модуля 10 (фиг.4), расположенных на противоположных боковых стенках корпуса 8. Модули идентичны по конструкции и представляют собой участки боковых стенок, выполненные в виде съемных панелей 11 (фиг.3), на которых смонтировано теплообменное оборудование. На панели каждого модуля вертикальными рядами с одинаковым шагом между рядами смонтированы под углом 11° к горизонтали трубки термосифонов 12 (фиг.3, 4). Испарительные части 13 (фиг.3, 4) термосифонов 12 размещены внутри канала 9 и имеют длину, позволяющую перекрыть канал по ширине при выбранном угле наклона трубок термосифонов. Зоны конденсации 14 (фиг.3) термосифонов 12 размещены снаружи и входят рядами в вертикальные трубы 15 (фиг.3). Количество термосифонов в каждом ряду определяется высотой канала 9, режимом движения аэрозоля технического углерода, передаваемой тепловой мощностью термосифонов и одинаково для всех рядов. Вертикальные трубы 15 в нижней части сообщаются с питательным коллектором 16 (фиг.2, 3), а в верхней части - с коллектором сбора пароводяной смеси 17 (фиг.2, 3). Зоны конденсации, вертикальные трубы и коллекторы заключены в герметичный кожух (на фигурах не показан), внутренний объем которого заполнен волокнистым огнеупорным теплоизоляционным материалом.

Питательные коллекторы 16 и коллекторы сбора пароводяной смеси 17 модулей соединены соответственно опускными 18 (фиг.2) и подъемными 19 (фиг.2) трубами с выносным паросборником 20 (фиг.2), размещенным с превышением 4,8 м над питательными коллекторами, что обеспечивает естественную циркуляцию в пароводяном тракте. Питательные коллекторы 16 установлены вдоль панелей 11 горизонтально, а коллекторы сбора пароводяной смеси 17 установлены с подъемом в сторону подключения подъемных труб под углом 30…35°. Модули 10 установлены на противоположных стенках корпуса 8 попарно, блоками, так, что вертикальные ряды испарительных частей 13 термосифонов 12 двух противолежащих модулей чередуются и образуют газодинамическую решетку, поперечно перекрывающую канал 9 корпуса 8. Каждый блок содержит модули с общим количеством рядов термосифонов, обеспечивающим заданное снижение температуры аэрозоля технического углерода после прохождения через блок. При этом количество рядов термосифонов в модулях, образующих один блок, одинаково или отличается на один ряд. Общее количество блоков в устройстве установлено заданной технологическим регламентом степенью охлаждения аэрозоля технического углерода.

Характеристики устройства, используемого для реализации предлагаемого способа получения технического углерода марки N330 в части охлаждения аэрозоля технического углерода, приведены в таблице 1.

| Таблица 1 | ||||||

| Блоки номер | 1 | 2 | 3 | |||

| Модули номер | 1 | 2 | 1 | 2 | 1 | 2 |

| Количество рядов в модуле | 4 | 4 | 4 | 5 | 5 | 6 |

| Количество термосифонов в ряду | 15 | |||||

| Длина испарительной части термосифона | 0.8 м | |||||

| Температура на входе блока, °С | 1250 | 1150 | 980 | |||

| Температура на выходе блока, °С | 1150 | 980 | 830 |

Принцип работы установки для рекуперативного охлаждения аэрозоля технического углерода заключается в осуществлении теплообмена между аэрозолем и пароводяной смесью через промежуточный теплоноситель, заключенный в термосифоны. Поток аэрозоля технического углерода поступает из зоны предварительного охлаждения реактора в канал 9 устройства с температурой 1250°С и омывает газодинамическую решетку, образованную испарительными частями 13 термосифонов 12 первого блока. Термосифоны заполнены промежуточным теплоносителем, обеспечивающим в рабочих условиях температуру поверхности теплопередачи 260…300°С (табл.1), что выше температуры точки росы аэрозоля технического углерода, которая составляет 140…160°С. Это исключает конденсацию водяных паров, а следовательно, налипание технического углерода на испарительной поверхности термосифонов, поэтому скорость прохождения аэрозоля технического углерода через трубную решетку может быть принята значительно меньшей 70-80 м/с (Р.Бусройд «Течение газа со взвешенными частицами», Москва, изд. «Мир», 1975 г., стр.373). В результате теплообмена с аэрозолем происходит испарение промежуточного теплоносителя и его пары поднимаются по наклонным трубкам термосифонов 12 в зону конденсации 14, где отдают тепло пароводяной смеси, поднимающейся по вертикальной трубе 15, конденсируются, стекают в испарительную часть термосифона и т.д. Повреждение любого термосифона приводит лишь к попаданию незначительного количества промежуточного теплоносителя, содержащегося в сифоне, в поток аэрозоля технического углерода и практически не отражается на работе устройства. Питательная вода из выносного паросборника 20 через опускные трубы 18 самотеком подается в питательные коллекторы 16 и распределяется по вертикальным трубам 15. При движении воды вверх, она последовательно омывает зоны конденсации 14 термосифонов, испаряется и поступает в коллектор сбора пароводяной смеси 17. Из коллекторов 17 пароводяная смесь по подъемным трубам 19 поступает в выносной паросборник 20, где разделяется на насыщенный водяной пар с давлением 0,6 МПа и температурой 158°С, отбираемый для производственных целей, и воду, которая вновь поступает в циркуляционный тракт. Частично охлажденный аэрозоль технического углерода проходит далее по каналу 9 последовательно через второй и третий блоки устройства, где вышеописанные процессы теплообмена повторяются, и охлаждается до заданной температуры.

Достигаемый технический результат

Горизонтальное расположение корпуса, совмещение его с корпусом реактора для получения технического углерода и футеровка изнутри огнеупорным материалом позволяют упростить изготовление и монтаж устройства, уменьшить тепловые потери, обеспечить прочность, жесткость и устойчивость установки с одновременным снижением металлоемкости поддерживающих конструкций.

Блочно-модульная конструкция позволяет обеспечить удобство монтажа устройства, достаточно высокую степень его ремонтопригодности и позволяет существенно упростить доставку готовых модулей с завода-изготовителя к месту монтажа.

Заполнение термосифонов промежуточным теплоносителем, обеспечивающим в рабочих условиях температуру поверхности теплопередачи 260…300°С, приводит к тому, что температура стенки испарительной части термосифона превышает температуру точки росы аэрозоля технического углерода, которая составляет 140…160°С. Это исключает конденсацию водяных паров, а следовательно, налипание технического углерода на испарительной поверхности термосифонов, поэтому скорость прохождения аэрозоля технического углерода через газодинамическую решетку может быть принята значительно меньшей 70-80 м/с, что приводит к снижению гидравлических потерь при прохождении аэрозоля технического углерода через устройство и увеличению межремонтного пробега.

Установка термосифонов в модулях под углом не менее 10° к горизонтали вертикальными рядами дает возможность разместить максимальное количество термосифонов в ряду с сохранением надежности их функционирования, а одинаковый шаг между рядами в пределах одного блока обеспечивает возможность установки модулей на противоположных боковых стенках канала, что в сочетании с размещением испарительных частей термосифонов, длина которых определяется шириной канала, внутри канала так, что вертикальные ряды термосифонов противоположных модулей чередуются и образуют газодинамическую решетку, поперечно перекрывающую поток аэрозоля, позволяет максимально эффективно использовать тепло охлаждаемого аэрозоля технического углерода и одновременно упростить обслуживание устройства.

Размещение зон конденсации термосифонов вне канала, заключение их в вертикальные трубы с пароводяной смесью, которые в пределах модуля имеют общий питательный коллектор и коллектор для сбора пароводяной смеси, и заключение зон конденсации, вертикальных труб и коллекторов в герметичный кожух, внутренний объем которого заполнен волокнистым огнеупорным теплоизоляционным материалом, позволяет выполнить надежное уплотнение по газовому тракту и снизить тепловые потери от корпуса реактора в зоне установки модульных блоков.

Кроме того, одинаковое количество термосифонов и одинаковый шаг между ними в вертикальных рядах всех модулей позволяют упростить процесс изготовления модулей за счет применения шаблонов и т.п.;

кроме того, одинаковое или отличающееся на один ряд количество рядов термосифонов в модулях, образующих один блок, позволяет создать компактную газодинамическую решетку;

кроме того, содержание в каждом блоке модулей с общим количеством рядов термосифонов, обеспечивающим заданное снижение температуры аэрозоля технического углерода после прохождения через блок, например, одинаковое для всех блоков, позволяет получить заданную, например, одинаковую паропроизводительность блоков;

кроме того, размещение в устройстве общего количества блоков, определяемого заданной технологическим регламентом степенью охлаждения аэрозоля технического углерода, позволяет создавать охлаждающие устройства для различного диапазона температур без принципиального изменения конструкции;

конструкция устройства предусматривает возможность «выкатки» из корпуса модуля в сборе для осуществления узлового ремонта, а также возможность замены (ремонта) каждого термосифона;

между блоками термосифонов имеются монтажные люки, оборудованные эффективной футеровкой для осуществления осмотра или ремонта термосифонов.

| Таблица 2Технологический режим работы реактора технического углерода с устройством рекуперативного охлаждения аэрозоля технического углерода | |||||

| № пп | Наименование параметра | Ед. измер. | Марка получаемого техуглерода по ASTM D1765 | ||

| N550 | N330 | N220 | |||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Производительность реактора по углеводородному сырью | кг/ч | 5500 | 5200 | 4800 |

| 2 | Расход технологического воздуха на горение топлива | нм3/ч | 14400 | 13800 | 17200 |

| 3 | Расход топлива | нм3/ч | 750 | 920 | 1100 |

| 4 | Расход аэрозоля, поступающего в устройство для охлаждения | нм3/ч | 23300 | 26800 | 34600 |

| 5 | Количество техуглерода в реакционных газах, поступающих в аэрозоле техуглерода | кг/ч | 3575 | 3120 | 2736 |

| 6 | Концентрация техуглерода в аэрозоле техуглерода, поступающего в устройство для охлаждения | г/нм3 | 158 | 116 | 80 |

| 7 | Температура аэрозоля техуглерода, поступающего в устройство для охлаждения | °С | 1250 | 1250 | 1250 |

| 8 | Температура аэрозоля техуглерода после первого блока устройства для охлаждения | °С | 1100 | 1150 | 1180 |

| 9 | Температура аэрозоля техуглерода после второго блока устройства для охлаждения | °С | 950 | 980 | 1020 |

| 10 | Температура аэрозоля техуглерода после третьего блока устройства для охлаждения | °С | 810 | 830 | 870 |

| 11 | Скорость движения аэрозоля техуглерода в устройстве для охлаждения | м/с | 48.0 | 54.0 | 60.0 |

| 12 | Гидравлическое сопротивление устройства для охлаждения по тракту аэрозоля техуглерода | кПа | 5.0 | 6.0 | 7.0 |

| 13 | Содержание водяных паров в аэрозоле техуглерода | об.% | 26.0 | 31.0 | 35.0 |

| 14 | Теплосодержание аэрозоля техуглерода | ккал/нм3 | 770.0 | 650.0 | 620.0 |

| 15 | Температура на стенке термосифона по блокам: | °С | |||

| 1 блок | 270 | 278 | 290 | ||

| 2 блок | 265 | 268 | 280 | ||

| 3 блок | 260 | 265 | 270 | ||

| 16 | Основные физико-химические параметры техуглерода: | ||||

| - йодная адсорбция | мг/г | 42 | 81 | 121 | |

| - адсорбционная поверхность по жидкому азоту | м2/г | 41 | 79 | 119 | |

| - адсорбция по дибутилфталату (структурность) | мл/100 г | 119 | 102 | 114 |

1. Способ получения технического углерода из жидкого углеводородного сырья путем его термоокислительного разложения в реакторе, включающий пре