Биогазовый генератор регулируемой мощности

Иллюстрации

Показать всеИзобретение относится к области очистки стоков и утилизации твердых углерод-азотосодержащих отходов с выработкой биометана для бытовых нужд в индивидуальных домах, удаленных от централизованных сетей тепло- и электроснабжения. Биогазовый генератор регулируемой мощности состоит из нижней емкости, загрузочного и разгрузочного люков и верхней открытой емкости. В нижней емкости совмещены реактор и газгольдер. Верхняя емкость соединена трубой с нижней емкостью для регулирования мощности и перемешивания. Изобретение позволяет упростить конструкцию установки и уменьшить ее стоимость. 3 ил.

Реферат

Изобретение относится к области очистки стоков и утилизации твердых углерод-азотосодержащих отходов с выработкой боиметана для бытовых нужд в индивидуальных домах, удаленных от централизованных сетей тепло- и электроснабжения. Аналог изобретения: патент 2084512. Изобретение относится к очистке стоков и утилизации углерод-азотсодержащих отходов с выработкой биометана для бытовых нужд в индивидуальных домах, удаленных от централизованных сетей тепло- и электроснабжения. Известна установка анаэробного брожения, содержащая корпус с перегородками для направленного перемещения сред и патрубками ввода стоков и углерод-азотсодержащих отходов и отвода через гидравлический затвор биогаза и продуктов брожения /с.40, рис.8, Янко В.Г., Янко Ю.Г. Обработка сточных вод и осадка в метантенках, Киев, 1978/, в которой невысокая степень распада беззольной органики и небольшая масса выхода биометана на единицу объема. Известна установка анаэробного брожения, содержащая горизонтальный корпус с вертикальными перегородками отсеков кислого, нейтрального, щелочного, метанового брожения, горизонтальный вал, снабженный приводом и перемешивающими лопастями и отсеком гравитационного осаждения твердой составляющей послеброжевого остатка, причем корпус выполнен с окнами для перехода субстрата от загрузочного устройства к разгрузочному в вертикальных перегородках /с.18-19, рис.2.2.2.3. Виестур У.Э., Кузнецов A.M., Савенков В.В. Системы ферментации. Рига, 1986/, в которой невысокий выход биометана с единицы объема установки, что снижает эффективность ее работы. Цель изобретения повышение эффективности работы установки. Упомянутая цель достигается тем, что окна выполнены в вертикальных перегородках в виде последовательно размещенных отверстий в верхней, средней и нижней частях горизонтального корпуса, причем окна в средней части выполнены в виде перфорированных дисков, концентричных горизонтальному валу, а размер отверстий перфорации дисков убывает от загрузочного устройства к разгрузочному.

Перемещение субстрата, обрабатываемого лопастями горизонтального вала, через перфорированные диски на выходе из отсеков обеспечивает измельчение взвесей, увеличение поверхности прилипания для микроорганизмов и разложение углерод-азотсодержащих стоков и отходов, причем размер отверстий окон в нижней части корпуса не превышает 12% от площади живого сечения отверстий перфорированных дисков в средней части вертикальных перегородок, т.е. основная масса субстрата проходит в средней части, повышая долю измельчаемых взвесей. Размер отверстий в верхней части перегородок не превышает 35% от площади отверстий перфорированных дисков, что обеспечивает сепарацию биометана на биометан и углекислый газ, который задерживается в секциях и подвергается дополнительной обработке. Горизонтальный вал с перемешивающими лопастями смещен относительно оси корпуса вниз, что обеспечивает интенсификацию разрушения корки, образующейся в верхней части субстрата, и перемешивание осадка в нижней, а секция кислого брожения выполнена в виде обечайки с перфорированной стенкой для протирки взвесей.

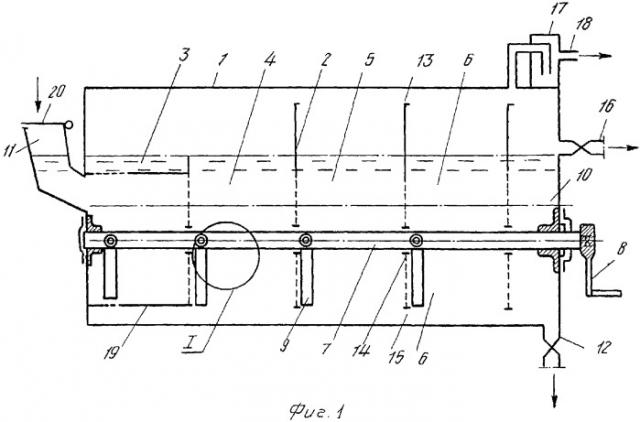

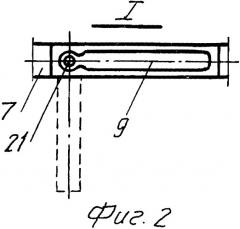

На фиг.1 показан схематически продольный разрез установки; на фиг.2 - узел I на фиг.1.

Установка анаэробного брожения содержит горизонтальный корпус 1 с вертикальными перегородками 2 отсеков: 3 - кислого, 4 - нейтрального, 5 - щелочного, 6 - метанового брожения, горизонтальный вал 7, снабженный приводом 8 и перемешивающимися лопастями 9, отсеком 10 гравитационного осаждения твердой составляющей послеброжевого остатка, причем корпус 1 выполнен с окнами для перехода субстрата от загрузочного устройства 11 к загрузочному 12 в вертикальных перегородках 2 в виде последовательно размещенных отверстий 13 в верхней, 14 в средней и 15 в нижней частях горизонтального корпуса 1, причем отверстия в средней части выполнены в виде перфорированных дисков 14, концентричных горизонтальному валу 7, а размер отверстий перфорации дисков 14 убывает от загрузочного устройства 11 к разгрузочному 12, при этом отсек 10 гравитационного осаждения твердой составляющей послеброжевого остатка выполнен с патрубком 16 отвода жидкой составляющей, гидравлическим затвором 17 и патрубком 18 отвода биометана. Отсек 3 кислого брожения выполнен в виде перфорированной обечайки 19, а загрузочное устройство 11 выполнено с крышкой 20, перемешивающие лопасти 9 установлены на горизонтальном валу 7 на осях 21 с возможностью поворота.

Установка анаэробного брожения работает следующим образом. При открытой крышке 20 через загрузочное устройство 11 осуществляют заполнение перфорированной обечайки 19 отсека 3 корпуса 1 и измельчение взвесей лопастями 9 при вращении привода 8 горизонтального вала 7. Через отверстия перфорации в дисках 14 субстрат последовательно переходит через отсеки 3, 4, 5, 6 в отсек 10 гравитационного осаждения. Концентрацию взвесей в субстрате устанавливают в пределах 46%, а соотношение между углеродом и азотом порядка 20:1. Термостатирование субстрата осуществляют теплом помещения, в котором размещена установка, в пределах 18-24°С, причем колебания температуры не должны превышать 1-3°С в сутки. Заполнение установки продуктами брожения через загрузочное устройство 11, отвод твердой составляющей послеброжевого остатка через разгрузочное устройство 12 и жидкой составляющей через патрубок 16 осуществляют периодически, при непрерывности самого процесса брожения. Уровень субстрата в установке определяют по переливу через патрубок 16, а температуру по температуре помещения, концентрация взвесей в субстрате, соотношение между углеродом и азотом устанавливаются эмпирически по записям в журнале загрузки. Периодически осуществляют проверку заполнения жидкостью гидравлического затвора 17 по переливу ее через патрубок 18, через который осуществляют заполнение и доливку в случае необходимости. Перемешивание субстрата лопастями 9 осуществляют периодически вращением горизонтального вала 7 от привода 8. Молекулярная масса метана 17, а углекислого газа 44, что обеспечивает преимущественное прохождение метана через отверстия 13 в верхней части корпуса 1 к гидравлическому затвору 17. Отверстия 15 в нижней части перегородок 2 не являются эксплуатационными и предназначены для опорожнения корпуса при профилактических остановках. Работа в анаэробных условиях позволяет изготавливать корпус и все детали из углеродистой стали, что снижает стоимость установки. При перемещении субстрата в аксиальном направлении через отверстия в перфорированных дисках 14 происходит измельчение взвесей лопастями 9, причем для повышения степени измельчения взвесей размер отверстий в перфорации дисков 14 убывает в направлении разгрузочного устройства 12. Лопасти 9 установлены на осях 21 горизонтального вала 7 и при монтаже совпадают с осью вала, а при эксплуатации расположены под углом к нему. Установка герметична, что исключает запахи в помещении, в котором она установлена, а периоды загрузки и разгрузки краткотечны. Возросшие цены на ископаемые невозобновляемые энергоносители /природный газ, мазут, уголь и т.д./ обеспечивают рентабельность эксплуатации установки и одновременно улучшается экологическая обстановка вокруг объекта использования, а образующие составляющие послеброжевого остатка являются биологическими удобрениями.

Недостатком установки анаэробного брожения является наличие перемешивающего механизма, который снижает надежность работы установки, усложняет и удорожает ее. На основе рассмотренной установки разработан биогазовый генератор регулируемой мощности (БГРМ).

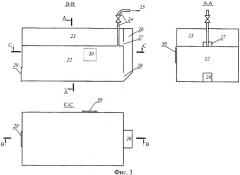

Новизна предлагаемого технического решения заключается в регулируемой мощности БГРМ. фиг. 3

БГРМ состоит из двух емкостей: нижней 22, герметично закрытой, в которой совмещены реактор и газгольдер, и верхней 23 с открытой верхней частью. Эти емкости сообщены между собой через отверстия 27 и 28 трубой 26. Нижняя емкость через загрузочный люк 30 полностью заполняется биомассой, заливается доверху водой. Через отверстие 28 вода попадает в трубу 26. Труба не закрыта и связана с атмосферой. Уровени воды в 22 и в 26 равны (как в сообщающихся сосудах). Как только начинает идти процесс брожения, в емкости 22 начинает расти давление. Запас газа минимальный, выработка газа максимальная. Смесь воды и частиц биомассы (в дальнейшем жижа) устремляется через трубу 26 и отверстие 27 в емкость 23. Энергетическая ценность жижи снижается. Уровень жижи в емкости 22 начинает падать, объем биомассы, смоченной жижей, снижается; количество бактерий, участвующих в образовании газа тоже снижается, выработка газа начинает уменьшаться. Когда давление в емкости 22 увеличится до такого значения, что вся жижа переместится в трубу 26 и емкость 23, образование газа в емкости прекращается. В этом случае количество газа, вырабатываемое в емкости 22, будет минимальным. Достигнут максимальный запас газа.

Как только возобновляется отбор газа по трубопроводу 24 потребителю 25, давление в емкости 22 начинает падать, и в нее устремляется жижа. Начинается выработка биогаза.

То есть за счет первоначального уровня жижи в емкости 22 устанавливается номинальная мощность БГРМ, а за счет постоянного движения жижи между емкостями 22 и 23 происходит регулирование мощности.

Так как в нижней емкости происходит выработка, накопление, хранение газа и из нее же осуществляется выдача его (газа), то правомерно говорить о совмещении в нижней емкости реактора и газгольдера.

Разгрузочный люк 29 служит для опорожнения нижней емкости 22 и выгрузки (слива) биомассы путем его открытия.

Положительный эффект БГРМ заключается в том, что установка работает в оптимальном режиме, соответствующем подключенной нагрузке (мощности).

Еще одним преимуществом БГРМ по сравнению со своими аналогами является отсутствие механизмов перемешивания, что значительно упрощает и удешевляет установку. Механизированный процесс перемешивания заменяется перемешиванием за счет движения потока жижи при перетекании из одной емкости в другую.

Биогазовый генератор регулируемой мощности, состоящий из нижней емкости, в которой совмещены реактор и газгольдер, загрузочного и разгрузочного люков, отличающийся наличием верхней открытой емкости, соединенной трубой с нижней емкостью, для регулирования мощности и перемешивания.