Устройство для производства прессованного железа из восстановленных материалов, содержащих мелкозернистое железо прямого восстановления, и устройство для производства литого чугуна, в котором используется это устройство

Иллюстрации

Показать всеИзобретение относится к устройству для производства прессованного железа из восстановленных материалов, содержащих мелкозернистое восстановленное железо, и к устройству для производства литого чугуна, содержащему устройство для производства прессованного железа. Устройство для производства прессованного железа содержит пару валков, предназначенных для прессования восстановленных материалов, содержащих мелкозернистое восстановленное железо, и для производства прессованного железа, направляющий желоб, предназначенный для направления прессованного железа, выпускаемого из пары валков, и дробилки, предназначенные для дробления прессованного железа, которое направляется в направляющий желоб. Направляющая поверхность направляющего желоба, который направляет прессованное железо, содержит прямую наклонную поверхность и изогнутую наклонную поверхность. Устройство для производства прессованного железа позволит выпускать прессованное железо равномерно и непрерывно, процесс является плавным, позволяющим минимизировать количество зерен, образующихся вследствие разрушения прессованного железа. 2 н. и 59 з.п. ф-лы, 18 ил., 2 табл.

Реферат

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

(a) Область применения изобретения

Настоящее изобретение относится к устройству для производства прессованного железа и к устройству для производства литого чугуна, в котором используется это устройство, более конкретно к устройству для производства прессованного железа из восстановленных материалов, содержащих железо прямого восстановления, и к устройству для производства литого чугуна, в котором используется это устройство.

(b) Описание уровня техники

Черная металлургия и сталелитейное производство являются центральной отраслью, которая поставляет основные материалы, необходимые для конструирования и производства автомобилей, судов, бытовой техники и т.д. Кроме того, это одна из старейших отраслей промышленности, которая возникла на заре истории человечества. Чугунолитейные заводы, которые играют ключевую роль в черной металлургии и сталелитейной промышленности, после процесса производства литого чугуна (т.е. чушкового чугуна в расплавленном состоянии) с использованием железной руды и угля в качестве сырья производят из него сталь, а затем поставляют ее потребителям.

В настоящее время приблизительно 60% мирового объема выработки чугуна производится с использованием доменного способа, который развивался, начиная с 14-го столетия. В соответствии с доменным способом железную руду, прошедшую процесс агломерации, и кокс, который производится с использованием битуминозных углей в качестве сырья, загружают вместе в доменную печь, куда также подают кислород, чтобы восстановить железную руду до железа, производя таким образом литой чугун. Доменный способ производства, который наиболее распространен на заводах для производства литого чугуна, требует, чтобы сырье имело, по меньшей мере, заданную степень прочности, а размеры его зерен обеспечивали газопроницаемость в печи, принимая во внимание характеристики реакции. По этой причине в качестве источника углерода, используемого и как топливо, и как восстановитель, необходим кокс, который получен при обработке специального необогащенного угля. Помимо этого, в качестве источника железа необходим агломерат руды, которая прошла последовательный агломерационный процесс. Соответственно, современный доменный способ требует оборудования для предварительной обработки сырья, такого как оборудование для производства кокса, и оборудования для агломерационного процесса. То есть, помимо доменной печи необходимо иметь вспомогательные средства, а также оборудование для предотвращения и минимизации загрязнения, создаваемого вспомогательными средствами. В результате большие вложения во вспомогательные средства и оборудование ведут к увеличению стоимости производства.

Чтобы решить проблемы, связанные с доменным способом, во всем мире на чугунолитейных заводах предпринимаются значительные попытки усовершенствовать процесс восстановительного плавления, с использованием которого производят литой чугун при непосредственном использовании необогащенного угля в качестве топлива и восстановителя и при непосредственном использовании мелкозернистой руды, которая составляет более 80% мирового производства руды.

В патенте США №5534046 описана установка для производства литого чугуна при непосредственном использовании необогащенного угля и мелкозернистой железной руды. Устройство для производства литого чугуна, описанное в этом патенте, содержит трехступенчатые реакторы с псевдоожиженным слоем катализатора, в которых происходит образование кипящего псевдоожиженного слоя катализатора, и присоединенный к ним плавильный газогенератор. Мелкозернистая руда и добавки при комнатной температуре загружаются в первый реактор с псевдоожиженным слоем катализатора и последовательно проходят через трехступенчатые реакторы с псевдоожиженным слоем. Поскольку в трехступенчатые реакторы с псевдоожиженным слоем подается горячий восстанавливающий газ, произведенный в плавильном газогенераторе, температура железной руды и добавок, которые находились при комнатной температуре, поднимается при контакте с горячим восстанавливающим газом. Одновременно 90% или более железной руды и добавок восстанавливаются, 30% или более из них спекаются и загружаются в плавильный газогенератор.

В плавильном газогенераторе путем подачи в него угля образуется уплотненный угольный слой. Таким образом, в уплотненном угольном слое происходит процесс плавления и ошлаковывания железной руды и добавок, которые находились при комнатной температуре, а затем они выпускаются как расплавленный чугун и шлак. Кислород, поступающий из множества фурм, установленных на внешней стенке плавильного газогенератора, сжигает уплотненный угольный пласт и превращается в горячий восстанавливающий газ. Затем горячий восстанавливающий газ подается в реакторы с псевдоожиженным слоем, производя таким образом процесс восстановления железной руды и примесей, и выпускается наружу.

Однако поскольку поток газа, обладающий высокой скоростью, образуется в верхней части плавильного газогенератора, входящего в состав вышеуказанного устройства для производства литого чугуна, существует проблема, состоящая в том, что мелкозернистое восстановленное железо и агломерированные добавки, загруженные в плавильный газогенератор, вымываются и теряются. Кроме того, когда мелкозернистое восстановленное железо и агломерированные добавки загружаются в плавильный газогенератор, существует проблема, состоящая в том, что невозможно обеспечить проходимость газа и жидкости в уплотненном угольном пласте плавильного газогенератора.

Для решения этих проблем был разработан способ брикетирования мелкозернистого восстановленного железа и добавок и загрузки этих брикетов в плавильный газогенератор. Относящийся к этой разработке патент США №5666638 описывает способ производства овальных брикетов из губчатого железа и устройство, использующее этот способ. Кроме того, патенты США №4093455, №4076520 и №4033559 описывают способ производства плоских или рифленых брикетов из губчатого железа и устройство, использующее этот способ. При этом мелкозернистое восстановленное железо брикетируют в горячем виде, а затем охлаждают и таким образом для удобства перевозки на большие расстояния его превращают в брикеты, сделанные из губчатого железа.

При производстве брикетов из губчатого железа вышеупомянутым способом возникает множество проблем. Ниже они будут объяснены подробно.

Во-первых, горячие брикеты, произведенные вышеупомянутым способом, можно хранить какое-то время или загрузить в плавильный газогенератор и там расплавить. В этом случае горячие брикеты транспортируют к временному хранилищу или к плавильному газогенератору по транспортеру. Поскольку температура горячих брикетов составляет примерно 700°С, они оказывают воздействие на транспортер. Поэтому под воздействием тепла транспортер расширяется и дает усадку и таким образом существенно изнашивается или деформируется. В этом случае сразу же после деформации или выхода из строя транспортер забивается. В частности, когда транспортируются раздробленные горячие брикеты, существует большая вероятность того, что транспортер будет забит непосредственно после образования мелкозернистого железа.

Для решения данных проблем использовался транспортер, выполненный из нержавеющей стали, обладающей нужной термостойкостью и износостойкостью. Поскольку транспортер, выполненный из нержавеющей стали, имеет высокий коэффициент теплового расширения, он является многосекционным, а по причине теплового расширения между секциями образовано разделяющее пространство.

Однако существуют постоянные проблемы, когда транспортер не только забивается после того, как горячие брикеты накапливаются в разделяющем пространстве между транспортерами, но и выходит из строя вследствие термической деформации. Кроме того, некоторые вышедшие из строя детали транспортера к тому же входят в устройство, следующее за транспортером, которое в таком случае тоже выходит из строя. Более того, транспортер трудно обслуживать вследствие горячего восстановленного железа, накопившегося в нем.

Во-вторых, брикеты, произведенные вышеупомянутым способом, невозможно расплавить в плавильном газогенераторе. Как правило, удельный вес брикетов, которые можно расплавить в плавильном газогенераторе, предпочтительно составляет от 3,5 т/м3 до 4,2 т/м3. Однако брикеты из губчатого железа, произведенные вышеупомянутым способом, невозможно использовать в плавильном газогенераторе, поскольку их удельный вес слишком высок. Кроме того, если брикеты из губчатого железа сразу после их выпуска используются в плавильном газогенераторе, они не обязательно должны иметь форму или прочность, достаточную для их транспортировки на большое расстояние. Поэтому, если в плавильный газогенератор загружают брикеты из губчатого железа, изготовленные вышеупомянутым способом, и затем производят расплавленный чугун, стоимость производства расплавленного чугуна повышается вследствие большего, чем обычно, потребления электроэнергии.

К тому же, если в плавильный газогенератор загружают брикеты из губчатого железа, размер зерна которого не контролируется, то нерасплавленные брикеты из губчатого железа спускаются к передней части фурмы, служащей для впрыскивания кислорода, тем самым фурма засоряется. Следовательно, происходит обратный удар пламени, которое выходит из передней части фурмы, служащей для впрыскивания кислорода в уплотненный угольный пласт, с погасанием в фурме и таким образом происходит повреждение фурмы, приводящее к плохой работе плавильного газогенератора.

В-третьих, если брикеты из губчатого железа размельчены дробилкой, трудно произвести их равномерную транспортировку. В этом случае для того, чтобы соответствующим образом направить в дробилку восстановленное железо, полученное литьем под давлением, используют направляющий желоб. Однако брикеты, полученные литьем под давлением, подаются в дробилку с перерывами и загружаются в нее неравномерно. К тому же брикеты, находящиеся в центре, разрушаются, образуя мелкие куски. Более того, существует проблема, состоящая в том, что повышается тепловая нагрузка на дробилку, которая следует за направляющим желобом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение предусматривает решение вышеуказанных проблем и предлагает устройство, которое применимо для крупномасштабного производства прессованного железа.

Кроме того, настоящее изобретение предлагает устройство для производства литого чугуна, в состав которого входит устройство для производства прессованного железа.

Устройство для производства прессованного железа согласно настоящему изобретению содержит пару валков, предназначенных для прессования восстановленных материалов, содержащих мелкозернистое восстановленное железо, и для производства прессованного железа, направляющий желоб, предназначенный для направления прессованного железа, выпускаемого из пары валков, и дробилки, предназначенные для дробления прессованного железа, направляемого в направляющий желоб. Направляющая поверхность направляющего желоба, который направляет прессованное железо, содержит прямую наклонную поверхность и изогнутую наклонную поверхность.

Предпочтительно пара валков состоит из закрепленного валка и подвижного валка, обращенного к закрепленному валку, и расстояние от верхней оконечной части направляющей поверхности до центра закрепленного валка составляет не менее чем сумма радиуса закрепленного валка и половины средней толщины прессованного железа.

Расстояние от верхней оконечной части направляющей поверхности до центра закрепленного валка предпочтительно не превышает сумму радиуса закрепленного валка и средней толщины прессованного железа.

Верхняя оконечная часть направляющей поверхности предпочтительно расположена ближе к закрепленному валку, чем к подвижному валку.

Предпочтительно положение верхней оконечной части направляющей поверхности находится не выше, чем высотная отметка центральной оси закрепленного валка, и не ниже, чем высотная отметка поверхности нижней оконечной части закрепленного валка.

Верхний участок направляющей поверхности может быть выполнен в виде прямой наклонной поверхности, а нижний участок - в виде изогнутой наклонной поверхности, которая соединена с прямой наклонной поверхностью.

Отношение высоты верхнего участка направляющей поверхности к высоте ее нижнего участка предпочтительно находится в диапазоне от 5,0 до 6,0.

Угол, образованный между прямой наклонной поверхностью и вертикалью, предпочтительно находится в диапазоне значений от 6° до 8°.

Предпочтительно угол, образованный между прямой наклонной поверхностью и вертикалью, составляет, по существу, 7°.

Радиус кривизны изогнутой наклонной поверхности предпочтительно находится в диапазоне значений от 1700 мм до 1900 мм.

Предпочтительно радиус кривизны изогнутой наклонной поверхности составляет, по существу, 1800 мм.

Предпочтительно отношение высоты направляющего желоба к длине основания направляющего желоба находится в диапазоне от 1,0 до 2,0.

На поверхности каждого валка вдоль его осевого направления могут быть выполнены сплошные вогнутые канавки, в которых могут быть выполнены выступы, отделенные друг от друга.

Выступы могут быть выполнены в виде зубцов и могут выступать по направлению к периферии каждого из пары валков.

Предпочтительно толщина выступа уменьшается по направлению к его центру.

Предпочтительно шаг между выступами находится в диапазоне значений от 16 мм до 45 мм.

В число дробилок может входить первая дробилка, предназначенная для первичного дробления прессованного железа, обработанного парой валков, и вторая дробилка, предназначенная для повторного дробления прессованного железа, прошедшего первичное дробление.

Предпочтительно первая дробилка выполняет первичное дробление прессованного железа для получения прессованного железа, средний размер зерна которого не превышает 50 мм.

Предпочтительно первая дробилка выполняет первичное дробление прессованного железа для получения прессованного железа, средний размер зерна которого не превышает 30 мм.

Предпочтительно прессованное железо, измельченное во второй дробилке, содержит не более 30% по весу железа с размером зерна от 25 мм до 30 мм, не менее 55% и менее 100% по весу железа с размером зерна от 5 мм до 25 мм и не более 15% по весу железа с размером зерна менее 5 мм.

Первая дробилка может иметь дробильные плиты, установленные бок о бок вдоль оси первой дробилки с возможностью совместной работы и имеющие выступы, выполненные на их периферии и отделенные друг от друга, и разделительное кольцо, расположенное между дробильными плитами и регулирующее зазор между ними. Дробильная плита может иметь выступы, которые отделены друг от друга и могут быть выполнены на периферии дробильной плиты. Прессованное железо может подвергаться первичному дроблению выступами в процессе работы дробильных плит.

Первая дробилка содержит цельный корпус, на периферии которого выполнены отделенные друг от друга выступы, и прессованное железо подвергается первичному дроблению указанными выступами в процессе работы первой дробилки.

Предложенное устройство может дополнительно содержать разгрузочный накопительный бункер, предназначенный для временного хранения дробленого прессованного железа. Первая и вторая дробилки могут быть соединены с разгрузочным накопительным бункером через транспортер.

Вторая дробилка содержит пару дробильных валков, установленных раздельно друг от друга и содержащих дробильные диски, и прессованное железо, прошедшее первичное дробление, может повторно измельчаться резцами, выполненными на периферии дробильных дисков, во время вращения пары дробильных валков в противоположных друг другу направлениях.

Один валок из пары дробильных валков является закрепленным, а другой подвижным, и промежуток между ними является регулируемым.

Резец имеет первую наклонную поверхность, идущую в направлении вращения дробильного валка, и вторую наклонную поверхность, идущую в направлении, противоположном вращению дробильного валка. Предпочтительно первый угол наклона, образованный между первой наклонной поверхностью и периферией дробильного валка, больше, чем второй угол наклона, образованный между указанной периферией и второй наклонной поверхностью.

Предпочтительно один или несколько углов из числа первого угла наклона и второго угла наклона находится в диапазоне значений от 80° до 90°.

Предпочтительно один или несколько углов из числа первого угла наклона и второго угла наклона находится в диапазоне значений от 40° до 50°.

Пару дробильных валков составляют первый дробильный валок и второй дробильный валок. Предпочтительно на периферии первого дробильного валка выполнены первые резцы, обращенные в сторону пространства, расположенного между вторыми резцами, выполненными на периферии второго дробильного валка.

Предпочтительно расстояние от оконечной части первого резца до поверхности второго дробильного валка, обращенной к оконечной части первого резца, составляет от 10 мм до 20 мм.

Предпочтительно на оконечной части каждого резца имеется скошенная поверхность.

Предпочтительно скошенная поверхность, образованная на оконечной части первого резца, и скошенная поверхность, образованная на оконечной части второго резца, ближайшего к первому резцу, обращены друг к другу.

Предпочтительно расстояние от скошенной поверхности, образованной на верхней оконечной части первого резца, до скошенной поверхности, образованной на верхней оконечной части второго резца, ближайшего к первому резцу, составляет от 10 мм до 15 мм.

Вторая дробилка содержит пару дробильных валков, отделенных друг от друга. Прессованное железо, прошедшее первичное дробление, подвергается повторному дроблению резцами, выполненными на периферии пары дробильных валков, содержащих единый корпус, путем их вращения в направлениях, противоположных друг другу.

Предпочтительно предложенное устройство дополнительно содержит транспортер, расположенный под нижней частью пары валков и предназначенный для транспортирования прессованного железа. Предпочтительно транспортер содержит линейные желоба, соединенные друг с другом, и размер первого торцевого отверстия линейного желоба меньше, чем размер второго торцевого отверстия линейного желоба.

В число линейных желобов входит первый линейный желоб и второй линейный желоб. Первое торцевое отверстие второго линейного желоба вставлено во второе торцевое отверстие первого линейного желоба и перекрывается с ним.

Предпочтительно размеры первого линейного желоба такие же, как размеры второго линейного желоба.

Несколько вторых и первых линейных желобов расположены в определенном порядке вдоль направления транспортирования восстановленных материалов, содержащих мелкозернистое восстановленное железо.

Предпочтительно первое торцевое отверстие другого первого линейного желоба вставлено во второе торцевое отверстие второго линейного желоба и перекрывается с ним.

Каждый линейный желоб имеет две боковые части, обращенные друг к другу, и нижнюю часть, которая соединяет вместе две боковые части.

Каждый линейный желоб выполнен как единое целое.

На одном конце обеих боковых частей, образующих одно торцевое отверстие линейного желоба, может быть выполнен ступенчатый участок, высота которого уменьшается по направлению транспортирования восстановленных материалов, содержащих мелкозернистое восстановленное железо.

Транспортер может иметь наружные кожухи, закрывающие линейные желоба, и наружную крышку, прикрепленную к каждому наружному кожуху.

К линейному желобу может быть прикреплена крышка.

Предпочтительно на наружном кожухе установлены соединительные детали для продувки азотом, вставленные в транспортер через отверстие, выполненное в крышке линейного желоба.

Предпочтительно в число соединительных деталей для продувки азотом входит первая и вторая соединительные детали для продувки азотом. Первая соединительная деталь предпочтительно установлена наклонно по направлению к нижней части транспортера, а вторая соединительная деталь предпочтительно установлена наклонно по направлению к верхней части транспортера.

Между наружной крышкой и крышкой линейного желоба могут быть установлены опорные швеллеры.

Предпочтительно вогнутая часть опорного швеллера обращена к крышке линейного желоба.

К наружной крышке может быть прикреплен люк, обращенный к отверстию, выполненному в крышке линейного желоба.

К боковой части линейного желоба вдоль направления транспортирования восстановленных материалов, содержащих мелкозернистое восстановленное железо, может быть последовательно прикреплена пара крепежных скоб.

Пару крепежных скоб могут составлять первая и вторая крепежные скобы, которые могут быть последовательно прикреплены вдоль направления транспортирования восстановленных материалов, содержащих мелкозернистое восстановленное железо.

В наружном кожухе могут быть выполнены крепежные участки, и крепежная скоба может быть прикреплена к крепежному участку.

Крепежные участки могут состоять из отделенных друг от друга первого и второго крепежных участков, и первая крепежная скоба соединена с первым крепежным участком при помощи болта.

Второй крепежный участок может быть расположен на расстоянии от второй крепежной скобы.

В наружном кожухе могут быть установлены два линейных желоба.

Между наружным кожухом и линейным желобом может быть заложен теплоизоляционный материал.

Предпочтительно разница между шириной одного торцевого отверстия линейного желоба и шириной его другого торцевого отверстия составляет от 10 см до 25 см.

Предпочтительно разница между высотой одного торцевого отверстия линейного желоба и высотой его другого торцевого отверстия составляет от 10 см до 25 см.

Восстановленные материалы, содержащие мелкозернистое восстановленное железо, дополнительно могут содержать спеченные добавки.

Предложенное устройство для производства литого чугуна содержит описанное выше устройство для производства прессованного железа и плавильный газогенератор, в который загружается и в котором расплавляется прессованное железо.

В плавильный газогенератор может подаваться один или несколько видов угля, выбранных из группы крупнокусковых углей и угольных брикетов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Описанные выше и другие характерные особенности и преимущества настоящего изобретения станут более понятными при подробном описании иллюстративных вариантов выполнения изобретения со ссылкой на приложенные чертежи.

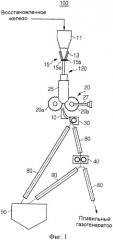

Фиг.1 схематически изображает устройство для производства прессованного железа согласно первому варианту выполнения настоящего изобретения.

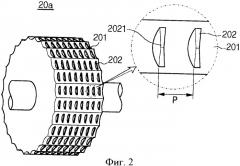

Фиг.2 схематически изображает валок, имеющийся в устройстве для производства прессованного железа, представленном на фиг.1.

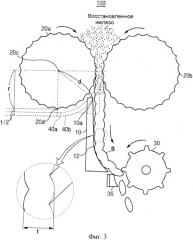

Фиг.3 является частичным видом спереди устройства для производства прессованного железа согласно первому варианту выполнения настоящего изобретения.

Фиг.4 является видом спереди направляющего желоба, имеющегося в устройстве для производства прессованного железа, представленном на фиг.1.

Фиг.5 схематически изображает первую дробилку, имеющуюся в устройстве для производства прессованного железа, представленном на фиг.1.

Фиг.6 схематически изображает вторую дробилку, имеющуюся в устройстве для производства прессованного железа согласно второму варианту выполнения настоящего изобретения.

Фиг.7 схематически изображает вторую дробилку, имеющуюся в устройстве для производства прессованного железа, представленном на фиг.1.

Фиг.8 представляет собой разрез по линии VIII-VIII на фиг.7.

Фиг.9 схематически изображает вторую дробилку, имеющуюся в устройстве для производства прессованного железа согласно третьему варианту выполнения настоящего изобретения.

Фиг.10 представляет собой вид в аксонометрии транспортера, имеющегося в устройстве для производства прессованного железа, представленном на фиг.1.

Фиг.11 изображает транспортер, представленный на фиг.10, без наружной крышки.

Фиг.12 представляет собой общий вид в аксонометрии линейного желоба и его крышки, представленных на фиг.11.

Фиг.13 схематически иллюстрирует процесс разборки транспортера, представленного на фиг.10.

Фиг.14 схематически изображает устройство для производства литого чугуна, оснащенное устройством для производства прессованного железа согласно первому варианту выполнения настоящего изобретения.

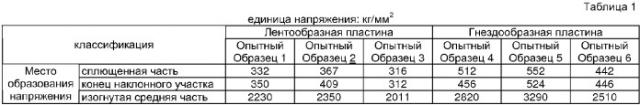

Фиг.15 изображает эпюру напряжений лентообразной пластины согласно Опытному Образцу 1 - Опытному Образцу 3 настоящего изобретения.

Фиг.16 изображает эпюру напряжений гнездообразной пластины согласно Опытному Образцу 4 - Опытному Образцу 6 настоящего изобретения.

Фиг.17 изображает эпюру напряжений лентообразной пластины согласно Опытному Образцу 7 настоящего изобретения.

Фиг.18 изображает эпюру напряжений гнездообразной пластины согласно Опытному Образцу 8 настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ниже со ссылкой на приложенные чертежи описаны иллюстративные варианты выполнения настоящего изобретения, чтобы специалисты смогли воплотить настоящее изобретение. Однако настоящее изобретение может быть реализовано в различных модификациях и таким образом не ограничивается описанными ниже вариантами выполнения.

Ниже со ссылкой на фиг.1 - 14 объяснены варианты выполнения настоящего изобретения. Варианты выполнения настоящего изобретения только иллюстрируют настоящее изобретение, при этом оно не ограничено этими вариантами.

На фиг.1 схематически изображено устройство для производства прессованного железа, выполненное в соответствии с вариантом выполнения настоящего изобретения. В устройстве 100 для производства прессованного железа происходит прессование мелкозернистого железа прямого восстановления и его дробление, и таким образом производство прессованного железа. В частности, несмотря на то, что в загрузочное устройство 11 загружают только мелкозернистое восстановленное железо, это приведено лишь для иллюстрации настоящего изобретения, при этом настоящее изобретение этим не ограничено. Поэтому для производства прессованного железа путем прессования и дробления возможно использование восстановленных материалов, содержащих мелкозернистое восстановленное железо.

Устройство 100 содержит загрузочное устройство 11, пару валков 20 и транспортер 80. Кроме того, устройство 100 содержит регулятор 13 уровня, затвор 15 открывающего и закрывающего типа, загрузочный бункер 25, направляющий желоб 10, первую дробилку 30 и вторую дробилку 40.

Загрузочное устройство 11 регулирует количество восстановленных материалов, содержащих мелкозернистое восстановленное железо, а затем подает их в пару валков 20. Поскольку может быть переработано большое количество восстановленных материалов, содержащих мелкозернистое восстановленное железо, можно организовать поточное крупномасштабное производство прессованного железа.

Восстановленные материалы, содержащие мелкозернистое восстановленное железо, можно получить путем пропускания смеси железной руды и добавок через реакторы с псевдоожиженным слоем. Восстановленные материалы, содержащие мелкозернистое восстановленное железо, полученные данным способом, подают в загрузочное устройство 11. В загрузочном устройстве 11 хранятся восстановленные материалы, содержащие мелкозернистое восстановленное железо, температура которых составляет не менее 700°С, а удельный вес около 2 т/м3. Восстановленные материалы, содержащие мелкозернистое восстановленное железо, могут быть сначала спрессованы, а уже затем транспортированы в загрузочное устройство 11, поскольку давление на выходе реактора с псевдоожиженным слоем составляет примерно 3 бар, а расход материалов - примерно 3000 м3/ч.

Можно производить прессованное железо, применяя только горячее мелкозернистое восстановленное железо без использования добавок. Однако предпочтительно, чтобы добавки, количество которых составляет от 3% до 20% по весу от общего количества железа, сочетались в нем таким образом, чтобы горячее мелкозернистое восстановленное железо было трудно разрушить в плавильном газогенераторе.

Под загрузочным устройством 11 установлен регулятор 13. Регулятор 13 определяет уровень восстановленных материалов, содержащих мелкозернистое восстановленное железо, хранящихся в загрузочном устройстве 11. Если количество восстановленных материалов, содержащих мелкозернистое восстановленное железо, достигает определенного уровня, регулятор 13 прекращает подачу из реакторов с псевдоожиженным слоем восстановленных материалов, содержащих мелкозернистое восстановленное железо, или регулирует количество его подачи.

Кроме того, под загрузочным устройством 11 установлен затвор 15, который снабжен открывающей и закрывающей пластиной 15а и гидроприводом 15b. Открывающая и закрывающая пластина 15а открывает и закрывает нижнюю часть загрузочного устройства 11, а гидропривод 15b управляет открывающей и закрывающей пластиной 15а. Количество восстановленных материалов, содержащих мелкозернистое восстановленное железо, которое загружают в загрузочный бункер 25 из загрузочного устройства 11, регулируется за счет использования затвора 15.

Загрузочный бункер 25 находится над промежутком, который образован между парой валков 20. Восстановленные материалы, содержащие мелкозернистое восстановленное железо, при помощи загрузочного бункера 25 загружают в промежуток, образованный между парой валков 20. Восстановленные материалы, содержащие мелкозернистое восстановленное железо, загружают постоянно, используя загрузочный бункер 25, и таким образом путем использования пары валков 20 можно организовать поточное производство большого количества прессованного железа.

В состав пары валков 20 входят два валка 20а и 20b. Пара валков 20 спрессовывает восстановленные материалы, содержащие мелкозернистое восстановленное железо, которые подаются из загрузочного бункера 25. Первый валок 20а и второй валок 20b поворачиваются книзу в противоположных друг другу направлениях. Поэтому восстановленные материалы, содержащие мелкозернистое восстановленное железо, спрессовываются таким образом, что процесс производства восстановленного железа может быть поточным. В частности, первый валок 20а выполнен закрепленным, а второй валок 20b установлен с возможностью перемещения для того, чтобы предотвратить выход валков из строя, когда в них загружают большое количество восстановленных материалов, содержащих мелкозернистое восстановленное железо. Поэтому ось второго валка 20b опирается на гидравлический цилиндр 27 и тому подобное, и вследствие этого второй валок 20b может быть перемещен к первому валку 20а в горизонтальном направлении. Следовательно, даже если в валки загружают большое количество восстановленных материалов, содержащих мелкозернистое восстановленное железо, можно организовать поточное производство прессованного железа, поскольку второй валок 20b может легко перемещаться относительно первого валка 20а.

Валки 20 работают при прохождении мимо друг друга выступов, образованных на поверхности первого валка 20а, и выступов, образованных на поверхности второго валка 20b. В результате можно организовать поточное производство прессованного железа. При производстве прессованного железа данным способом повышается вместимость по направлению ширины валка и таким образом повышается эффективность производства. Прессованное железо, произведенное вышеописанным способом, перемещается в направляющий желоб 10 и измельчается в первой дробилке 30. Направляющий желоб 30 направляет прессованное железо, выпущенное парой валков 20, в дробилку 30, при этом сохраняя его в нераздробленном состоянии. Для этого направляющая поверхность направляющего желоба 10 имеет прямую наклонную поверхность и изогнутую наклонную поверхность.

На фиг.1 изображены две дробилки, а именно первая дробилка 30 и вторая дробилка 40. Несмотря на то что на фиг.1 изображены две дробилки, это является лишь иллюстрацией настоящего изобретения и не ограничивает его. Поэтому возможно использование большого числа дробилок. Дробилки 30 и 40 измельчают прессованное железо, выпускаемое из пары валков 20. Вторая дробилка 40 соединена с первой дробилкой 30 через транспортер 80.

Первая дробилка 30 производит первичное измельчение прессованного железа. Прессованное железо измельчается до такой степени, чтобы размер его зерен не превышал 50 мм для того, чтобы не перегружать устройство, следующее за первой дробилкой 30. Прессованное железо, прошедшее первичное измельчение, по транспортеру 80 поступает в разгрузочный накопительный бункер 90 или во вторую дробилку 40. Если плавильный газогенератор работает с отклонением от нормы, прессованное железо по транспортеру 80 поступает в разгрузочный накопительный бункер 90, поскольку прессованное железо не может быть загружено в плавильный газогенератор. В разгрузочном накопительном бункере 90 временно хранится измельченное прессованное железо. При работе плавильного газогенератора в обычном режиме первая дробилка 30 по транспортеру подает прессованное железо во вторую дробилку 40.

Вторая дробилка 40 производит повторное измельчение прессованного железа парой дробильных валков, тем самым регулируя гранулометрический состав зерна прессованного железа. Прессованное железо, которое повторно измельчено во второй дробилке 40, по транспортеру 80 подают в разгрузочный накопительный бункер 90 или в плавильный газогенератор. Хотя это не показано на фиг.1, под первой дробилкой 30 и под второй дробилкой 40 установлена отклоняющая задвижка, и таким образом можно выбрать направление транспортирования прессованного железа в соответствии с рабочими режимами. Поскольку детальная конструкция отклоняющей задвижки понятна специалистам, ее подробное описание не приводится.

Транспортер 80 перемещает прессованное железо, выпущенное из пары валков 20. Транспортер 80 представляет собой передвижной желоб, при этом желоба смонтированы последовательно с использованием отбортованных краев и болтов. Таким образом, транспортер 80 легко содержать в исправности.

Первая дробилка 30 или вторая дробилка 40 соединены через транспортер 80 с разгрузочным накопительным бункером 90 на верхнем участке или с плавильным газогенератором на нижнем участке. Для транспортировки прессованного железа транспортер 80 установлен в опускающемся и поднимающемся направлении и закреплен пружинным кронштейном. Транспортер 80 может быть установлен под углом к вертикальному направлению.

На фиг.2 в увеличенном виде подробно изображен первый валок 20а, представленный на фиг.1. Хотя это не показано на фиг.2, форма поверхности второго валка 20b может совпадать с формой поверхности первого валка 20а. Поэтому форма поверхности первого валка 20а, которая описывается ниже, относится не только к первому валку 20а, но также может относиться ко второму валку 20b.

Как показано на фиг.2, вдоль осевого направления первого валка 20а образованы сплошные вогнутые канавки 201. В канавках 201 выполнены выступы 202, отделенные друг от друга. Используя формовочный валок, на котором образованы вогнутые канавки 201, можно получить гофрированное железо, и на поверхности гофрированного прессованного железа могут быть образованы канавки путем использования выступов 202. Поскольку на поверхности гофрированного прессованного железа путем использования выступов 202 образованы канавки, гофрированное прессованное железо можно легко измельчить приведенным ниже способом. Следовательно, можно увеличить измельчающую способность и минимизировать гранулометрический коэффициент прессованного железа.

Как показано на увеличенном фрагмен