Способ производства медной низкопрофильной фольги и низкопрофильная фольга, полученная с использованием данного способа

Иллюстрации

Показать всеИзобретение относится к области гидрометаллургии машиностроения и может быть использовано при производстве медной фольги для фольгированных диэлектриков, для печатных плат. Способ включает растворение меди и получение электролита на основе серной кислоты и содержащего хлорид ионы, осаждение слоя меди на наружную поверхность вращающегося барабана под воздействием электрического тока при подаче отрицательного потенциала на барабан, а положительного потенциала на изогнутые пластины анодов, расположенные в электролите, при этом в электролит вводят добавки в виде желатина, гидроксиэтилцеллюлозы и высокомолекулярной добавки с молекулярной массой не менее 600000, которые предварительно растворяют в воде, причем желатин и гидроксиэтилцеллюлозу растворяют в воде вместе, а высокомолекулярную добавку растворяют в воде отдельно. Низкопрофильная медная фольга, полученная данным способом, содержит матовую и глянцевую поверхности, расположенные на противоположных ее сторонах, и имеет равномерную столбчатую структуру при средних размерах кристаллов в поперечнике 4-7 мкм, а морфология ее матовой поверхности характеризуется наличием пирамидальных выступов. Способ позволяет повысить качество медной фольги и полностью исключить образование на ее поверхности наростов, улучшить структуру и повысить качество медной фольги. 2 н. и 6 з.п. ф-лы, 11 ил., 3 табл.

Реферат

Предлагаемое изобретение относится к области гидрометаллургии и может быть использовано при производстве медной фольги для фольгированных диэлектриков для печатных плат.

Известен способ производства тонкой медной электролитической фольги, включающий растворение меди в серной кислоте до получения определенной концентрации и наличия в нем свободных ионов меди. После этого пропускают данный электролит между анодом и катодом и под воздействием электрического тока осуществляется осаждение ионов металла на катод, который выполнен вращающимся. Во время электролиза в электролит постоянно осуществляется добавка желатина и хлорид-ионов в количестве 0,001-0,005 г/дм и 0,005-0,1 г/дм. Фольга, получаемая с использованием данного способа получается с одной стороны гладкой, а с противоположной стороны матовой (см. патент Японии 49-31415, по кл. С25С 1/12 за 1982 г.).

Основным недостатком этого способа является высокая шероховатость матовой стороны получаемой ленты из-за наличия хлорид-ионов, специально вводимиых в электролит. Высокая шероховатость (количественной характеристикой которой является Rz) «сырой» фольги способствует увеличению истинной поверхности матовой стороны. Кроме того, увеличение шероховатости матовой стороны «сырой» фольги сопровождается образованием толстого адгезионного слоя за счет перераспределения осадка (преимущественного осаждения на микровыступах) на стадии нанесения адгезионного слоя. Очевидно, что такая фольга имеет высокую силу сцепления с диэлектриком. Однако адгезионный слой с чрезмерно высоким микрорельефом, сконцентрированным на пиках «сырой» фольги непригоден для производства тонких фольгированных диэлектриков, используемых для производства печатных плат. Микровыступы с чрезмерным адгезионным слоем глубоко проникают в полимерные подложки. Это увеличивает время необходимое для стравливания меди. Частицы меди имеют тенденцию оставаться глубоко вдавленными в смолу. Этим неблагоприятно воздействуют на диэлектрические свойства печатной платы.

Поэтому проблема повышения силы сцепления должна решаться не за счет увеличения высоты микровыступов и увеличения адгезионного слоя, а за счет снижения высоты микровыступов, увеличения из количества на единице площади и более равномерным распределением адгезионного слоя. Несомненно, что эта проблема решается на стадии производства «сырой» фольги. И достигается это главным образом путем подбора поверхностно-активных добавок, их типа и концентрации в электролите.

Однако одним из факторов, негативно влияющим на структуру, а следовательно, на топографию поверхности матовой стороны и величину шероховатости, является наличие примесей в электролите.

Источником примесей в электролите служит сырье. Медные гранулы, используемые в качестве сырья при приготовлении электролита, содержат ряд вредных примесей, которые переходят в электролит или в осадки.

Примеси традиционно делят на четыре группы.

Первая группа - электроотрицательные металлы: никель, цинк, железо. Они переходят в электролит в виде ионов и не оказывают негативного влияния на структуру и свойства медной фольги.

Вторая группа - примеси, потенциалы которых значительно электроположительнее потенциала меди. К ним относятся золото, серебро и металлы платиновой группы. Они полностью выпадают в шлам и удаляются из электролита на фильтрах.

Третья группа - интерметаллические и химические для получения шероховатости на матовой поверхности фольги. В этом способе структура полученной фольги получается рыхлой и на ее поверхность плохо наносится покрытие, т.к. последнее по своей структуре выполнено однослойным.

Четвертая группа - примеси, потенциалы которых близки к потенциалу меди: олово, сурьма, мышьяк. Переходя в раствор в виде ионов, они подвергаются гидролизу с образованием нерастворимых соединений, таких как метаоловянная кислота H2SnO3, оксид мышьяка As2O3, основная соль сурьмы Sb(OH)SO4. Все реакции гидролиза равновесные и не идут до конца, и указанные примеси распределяются между шламом и раствором. Шлам отфильтровывается на фильтрах, а оставшие в электролите примеси в прикатодном слое примесей гидролизуются с образованием золей основных солей, что приводит к резкому ухудшению качества фольги.

Так же известен способ производства медной фольги путем электролиза меди из водного раствора под воздействием электрического тока, с помощью которого происходит осаждение меди на вращающийся барабан-катод с последующим ее отрывом и сматыванием в рулон. После намотки полученной фольги в рулон ее снова устанавливают на аппарат покрытия и осуществляется нанесение на одну или обе стороны адгезионного покрытия, например, цинкования (см. патент RU №2113545, по кл. С25С 1/12 за 1998 г.).

Недостатком этого способа является то, что при большой плотности тока в процессе электролиза, контролируемого диффузионной кинетикой, образуются на поверхности фольги бугры и шишки из-за нахождения в прикатодном слое золей основных солей примесей, которые прилипают к поверхности катода и внедряются в тело фольги. Кроме того, сама фольга плохо соединяется с диэлектриком из-за недостаточной силы сцепления.

Известен способ производства низкопрофильной медной электролитической фольги, включающий осаждение слоя меди на наружную поверхность вращающегося барабана под воздействием электрического тока при этом осаждение фольги ведут из электролита, содержащего ионы меди, серную кислоту и добавки в виде желатина и гидроксиэтилцеллюлозы и полиакриламид с высокой молекулярной массой (см. заявку US 2003012975, по кл. С25D 1/04 за 2003 г.).

Недостатком этого способа является то, что на матовой стороне, несмотря на полученный этим способом низкий профиль, происходит образование отдельных выступов в виде шишек и наростов, которые прорезают подложку при изготовлении тонких диэлектриков типа ламината.

Технической задачей предлагаемого решения является устранение указанных выше недостатков, повышение качества фольги, увеличение силы сцепления фольги с диэлектриком.

Указанная задача достигается тем, что в способе производства низкопрофильной медной электролитической фольги, включающем растворение меди и получение электролита на основе серной кислоты и осаждение слоя меди на наружную поверхность вращающегося барабана под воздействием отрицательного потенциала на барабане и изогнутые пластины анодов, которые расположены внутри электролита и имеют положительный потенциал, введение в электролит добавок в виде желатина и хлорид-ионов, желатин вводится в электролит в пределах 1-10 мг/дм3, дополнительно вводится водорастворимый полимер в виде гидроксиэтилцеллюлозы в пределах 0,1-5 мг/дм3 и высокомолекулярная добавка катионной активности на основе акриламида и катионного сомономера с молекулярной массой не менее 600000, в виде «Праестол 650ВС», «Праестол 60ВС» в пределах 0,5-5 мг/дм3. Указанные добавки вводят в электролит, предварительно растворяя их в воде, причем желатин и гидроксиэтилцеллюлозу растворяют в воде вместе, а высокомолекулярную добавку растворяют в воде отдельно.

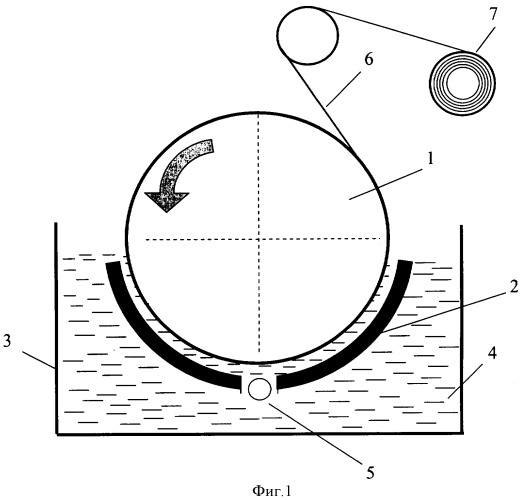

На фиг.1 - показана схема аппарата для осуществления предлагаемого способа.

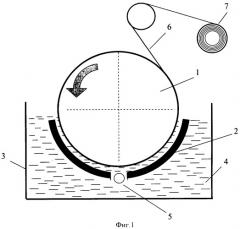

На фиг.2 - поперечное сечение фольги, полученной по предлагаемому способу.

На фиг.3 - вид А фиг.2.

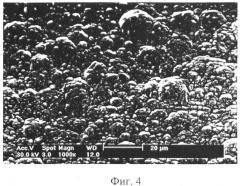

На фиг.4 - увеличенное изображение поверхности фольги в известном способе.

На фиг.5 - адгезионный слой на фольге по известному способу.

На фиг.6 - схема осадка на фольге по известному способу.

На фиг.7 - вид образований на поверхности фольги типа «шишки».

На фиг.8 - поверхность фольги по известному способу.

На фиг.9 - схема образований «шишек».

На фиг.10 - вид поверхности фольги, полученной по предлагаемому способу.

На фиг.11 - вид поверхности фольги с нанесенным покрытием по предлагаемому способу.

Как показано на фиг. 1, аппарат для производства медной фольги устроен таким образом, что вращающийся барабан 1 и изогнутые анодные пластины расположены на определенном расстоянии. Барабан-катод 1 и аноды 2 помещены в ванне 3, заполненной электролитом 4, который подается в пространство между анодами и барабан-катодом по коллектору 5. Барабан-катод 1 погружен в электролит 4 и вращается относительно оси, аноды 2 погружены в электролит 4 таким образом, что погруженная поверхность барабана 1 соответствует погруженной поверхности анода 2. Отрицательный и положительный потенциал приложены к барабану 1 и анодам 2 соответственно. Под действием электрического тока ионы металла из раствора осаждаются на погруженной в электролит поверхности барабан-катода 1, образуя осадок необходимой толщины. После отрыва от поверхности барабан-катода 1 фольга 6 наматывается в рулон 7.

Электролит 4 заполняющий ванну 3 состоит из серной кислоты 80-150 г/дм3, ионов меди 80-110 г/дм3, хлорид-ионов от 1 до 60 мг/дм3. Температура электролита 50-80°С и плотность тока 20-100 А/дм2.

В электролит вводят добавки для получения нужных свойств электролитической фольги 6 в соответствии с выше описанным способом. В данном изобретении электролитическая фольга 6, имеющая прекрасные электрические характеристики, получена при добавках желатина, гидроксиэтилцеллюлозы и высокомолекулярного электролита катионной активности на основе акриламида и катионного сомономера, например «Праестол 650ВС», «Праестол 611ВС».

Указанные добавки вводят в электролит, предварительно растворяя их в воде. Концентрация желатина в растворе от 3 до 10 г/дм3, концентрация гидроксиэтилцеллюлозы от 1 до 3 г/дм3. Раствор Праестола готовят отдельно от других добавок с концентрацией от 0,5 до 2 г/дм3. Количество водного раствора добавок, вводимых в электролит, растворяют исходя из того, что концентрация желатина в электролите от 1 до 10 мг/дм3,, концентрация гидроксиэтилцеллюлозы в электролите от 0,1 до 5 мг/дм3, а концентрация Праестола в электролите от 0,5 до 5 мг/дм3.

Электролитическая фольга, полученная в соответствии с данным изобретением и прошедшая дальнейшую традиционную обработку на аппаратах покрытия, может быть использована для производства тонких фольгированных диэлектриков, которые используются для печатных плат.

Низкопрофильная медная электролитическая фольга, полученная заявленным способом, содержит матовую и глянцевую поверхности, расположенные на противоположных сторонах фольги. Отличительной особенностью сырой фольги является равномерная столбчатая структура при средних размерах кристаллитов в поперечнике 4-7 мкм, обеспечивающих равномерность травления фольги при изготовлении печатных контуров, равномерная заданная шероховатость (Rz от 2,0 до 3,2 мкм) и определенная морфология поверхности, характеризующаяся наличием пирамидальных микровыступов, что гарантирует высокую механическую прочность контакта на границе металл-полимер при изготовлении фольгированных диэлектриков и полное исключение образования наростов и шишек на матовой стороне.

Наличие традиционной обработки на аппаратах покрытия. Под традиционной обработкой понимается нанесение адгезионного слоя на одну или обе стороны медной фольги для увеличения сцепления фольги с диэлектрической подложкой, нанесение барьерного слоя для предотвращения диффузии меди в полимерный компаунд, нанесение противокоррозионного покрытия для предотвращения окисления медной фольги и силана для усиления химической адгезии. Отличительной особенностью обработанной на аппарате покрытия фольги, полученной в соответствии с данным изобретением, является сферическая форма адгезионных микровыступов, предотвращающая глубокое проникновение адгезионного покрытия в тело диэлектрика, обеспечивающая высокую силу сцепления фольги с диэлектриком, низкая шероховатость (Rz от 4 до 6 мкм), что позволяет использовать фольгу для производства тонких фольгированных диэлектриков.

Варианты производства фольги таким способом, что желатин, гидроксиэтилцеллюлоза и праестол добавляются в электролит как добавка при разных концентрациях представлена ниже. В соответствии с данным изобретением состав электролита:

серная кислота 98 г/л, меди 112 г/л, хлоридов 40 мг/л;

температура около 62 С и плотность тока около 67 А/дм.

Количество добавок, введенное в электролит, показано в Таблице 1.

| Таблица 1 | |||

| Желатин мг/дм3 | Гидроксиэтилцеллюлоза мг/дм3 | Праестол мг/ дм3 | |

| Вариант 1 | 4,0 | 2 | 1 |

| Вариант 2 | 2,0 | 1 | 2 |

| Вариант 3 | 6,0 | 0,2 | 3 |

Ниже сравниваются образцы фольги 1 без добавки праестола. Образцы сравниваются по свойствам с образцами фольги, произведенными в соответствии с этим изобретением.

Условия электролиза образцов фольги для сравнения такие же, как и для образцов, полученных в соответствии с данным изобретением. Количество вводимых добавок показано в таблице 2.

| Таблица 2 | |||

| Желатин, мг/дм3 | Гидроксиэтилцеллюлоза, мг/дм3 | Праестол, мг/дм3 | |

| Образец сравнения 1 | 4,0 | 2 | - |

| Образец сравнения 2 | 2,0 | 1 | - |

| Образец сравнения 3 | 6,0 | 0,2 | - |

Фиг. 9, 10 - фото образцов "сырой" и обработанной на аппарате покрытия фольги, полученной в соответствии с данным изобретением по варианту 1-3, выполненного на электронном микроскопе.

Фиг.2, 3 и 5, 6 - это фото образцов сравнения 1-2. Эти фото иллюстрируют вид поверхности шероховатой стороны фольги, полученной для сравнения.

Как показано на фиг.9 и 10, поверхность электролитической медной фольги, полученной по вариантам 1-3 в соответствии с данным изобретением, по сравнению с образцами сравнения имеет равномерную столбчатую структуру при средних размерах кристаллитов в поперечнике 4-7 мкм и заданную шероховатость Rz от 2,0 до 3,2 мкм, морфологию поверхности, характеризующуюся наличием пирамидальных микровыступов.

Обработанная на аппарате покрытия фольга, полученная в соответствии с данным изобретением, имеет сферическую форму адгезионных микровыступов, низкую шероховатость Rz от 4 до 6 мкм.

В таблице 3 приведены свойства фольги, полученной по вариантам 1-3 в соответствии с данным изобретением и образцов сравнения.

| Таблица 3 | |||||||

| Rz сырой фольги, мкм | Rz фольги, обработанной на аппарате, мкм | Временное сопротивление разрыву при 20°С, Н/мм2 | Временное сопротивление разрыву при 180°С, Н/мм2 | Относительное удлинение при 20°С, % | Относи тельное удлинение при 180°С, % | Сила сцепления 18 мкм фольги с диэлектриком, Н/3мм | |

| Вариант 1 | 2,6 | 5,5 | 371 | 231 | 13,3 | 8,9 | 4,5 |

| Вариант 2 | 2,4 | 5,3 | 379 | 225 | 14,7 | 9,1 | 4,6 |

| Вариант 3 | 2,7 | 5,4 | 378 | 226 | 14,1 | 9,1 | 4,4 |

| Образец сравнения 1 | 4,6 | 7,7 | 372 | 229 | 14,3 | 9,2 | 4,3 |

| Образец сравнения 2 | 4,4 | 7,8 | 369 | 227 | 13,9 | 8,8 | 4,2 |

| Образец сравнения 3 | 4,5 | 7,6 | 377 | 231 | 14,5 | 9,1 | 4,4 |

Как показано в таблице 3, шероховатость электролитической медной сырой фольги, полученной по вариантам 1-3 (Rz), составляет от 2,4 до 2,7 мкм, а шероховатость образцов сравнения 1 - 3 от 4,4 до 4,6 мкм. Шероховатость электролитической медной фольги, обработанной на аппарате покрытия, полученной по вариантам 1-3 (Rz), составляет от 5,3 до 5,5, а шероховатость образцов сравнения 1-3 от 7,6 до 7,8. Вывод - электролитическая фольга, полученная в соответствии по вариантам 1-3 в соответствии с условиями данного изобретения, имеет шероховатость ниже, чем образцы сравнения.

Как показано в таблице 3, физические свойства, временное сопротивление разрыву и относительное удлинения, как при комнатной температуре, так и при 180°С, одинаковы как для фольги, полученной при условиях соответствующих данному изобретению, так и для образцов сравнения.

Как показано в таблице 3, сила сцепления фольги с диэлектриком фольги, полученной при условиях, соответствующих данному изобретению, составляет от 4,4 до 4,6 Н/3мм, тогда как у образцов сравнения от 4,2 до 4,4 Н/3мм.

В способе производства низкопрофильной медной фольги и медной электролитической фольги, произведенной этим способом, количество добавок на которые сделаны ссылки для каждого варианта не ограничено перечисленным. В данном изобретении могут применяться различные варианты соотношения добавок.

Использование предлагаемого способа производства медной фольги позволило получить низкопрофильную фольгу с повышенными свойствами по сравнению с известными способами производства медной фольги электролизом.

При нанесение адгезионного слоя на одну или обе стороны медной фольги, полученной по предлагаемому способу, увеличивается сцепление фольги с диэлектрической подложкой, барьерный слой предотвращает диффузию меди в полимерный компаунд, нанесение противокоррозионного покрытия для предотвращения окисления медной фольги и силана для усиления химической адгезии. Отличительной особенностью обработанной на аппарате покрытия фольги, полученной в соответствии с данным изобретением, является сферическая форма адгезионных микровыступов, предотвращающая глубокое проникновение адгезионного покрытия в тело диэлектрика, обеспечивающая высокую силу сцепления фольги с диэлектриком, низкую шероховатость (Rz от 4 до 6 мкм), что позволяет использовать фольгу для производства тонких фольгированных диэлектриков.

Полученная по данному способу фольга имеет однородную структуру, не имеет на поверхности бугров и шишек значительных размеров, а многослойное адгезионное покрытие, нанесенное на одну или обе стороны фольги, обеспечивает надежное сцепление как с диэлектриком, так и с телом фольги, что позволяет ее использование во всех видах электронных плат, в том числе и для точных приборов.

1. Способ производства низкопрофильной медной электролитической фольги, включающий растворение меди и получение электролита на основе серной кислоты и содержащего хлорид ионы, осаждение слоя меди на наружную поверхность вращающегося барабана под воздействием электрического тока при подаче отрицательного потенциала на барабан, а положительного потенциала на изогнутые пластины анодов, расположенные в электролите, при этом в электролит вводят добавки в виде желатина, гидроксиэтилцеллюлозы и высокомолекулярной добавки с молекулярной массой не менее 600000, которые предварительно растворяют в воде, причем желатин и гидроксиэтилцеллюлозу растворяют в воде вместе, а высокомолекулярную добавку растворяют в воде отдельно.

2. Способ по п.1, отличающийся тем, что гидроксиэтилцеллюлозу вводят в электролит в количестве 0,1-5 мг/дм3.

3. Способ по п.1, отличающийся тем, что в качестве высокомолекулярной добавки используют Праестол 650ВС.

4. Низкопрофильная медная электролитическая фольга, содержащая матовую и глянцевую поверхности, расположенные на противоположных ее сторонах, отличающаяся тем, что она получена способом по любому из пп.1-3 и имеет равномерную столбчатую структуру при средних размерах кристаллов в поперечнике 4-7 мкм, а морфология ее матовой поверхности характеризуется наличием пирамидальных выступов.

5. Низкопрофильная фольга по п.4, отличающаяся тем, что шероховатость ее матовой поверхности находится в пределах 2-3,2 мкм.

6. Низкопрофильная фольга по п.4, отличающаяся тем, что на ее матовую поверхность или матовую и глянцевую поверхности нанесено многослойное покрытие, слои которого расположены в следующей последовательности: адгезионный, барьерный, антикоррозионный и силановый.

7. Низкопрофильная фольга по п.6, отличающаяся тем, что на пирамидальных выступах ее матовой поверхности имеются микровыступы сферической формы.

8. Низкопрофильная фольга по п.6, отличающаяся тем, что шероховатость ее матовой поверхности после нанесения покрытия составляет 4-6 мкм.