Мягкие и объемные композитные материалы

Иллюстрации

Показать всеИзобретение относится к композитному материалу салфетки из этого материала и способу получения данного материала. Способ формирования материала предусматривает гидравлическое переплетение штапельных волокон с нетканым полотном, сформированным из непрерывных элементарных нитей с образованием композитного материала. Причем указанные штапельные волокна имеют среднюю длину волокна от около 0,3 до около 25 миллиметров, при этом по меньшей мере часть указанных штапельных волокон являются синтетическими. При этом указанный композитный материал образует первую поверхность и вторую поверхность, указанная первая поверхность содержит преобладание указанных штапельных волокон, а указанная вторая поверхность содержит преобладание указанных непрерывных элементарных нитей. Кроме этого по меньшей мере часть указанных штапельных волокон также выступает от указанной второй поверхности, причем по меньшей мере около 90 вес.% штапельных волокон являются синтетическими. Технический результат заявленного изобретения заключается в повышении мягкости прочности и впитывающей способности материала. 2 н. и 22 з.п. ф-лы, 3 ил., 5 табл.

Реферат

Уровень техники

Домашние и промышленные салфетки часто используют, чтобы быстро абсорбировать как полярные жидкости (например, воду и спирты), так и неполярные жидкости (например, масло). Салфетки должны иметь достаточную впитывающую способность, чтобы удерживать жидкость в структуре салфетки до тех пор, пока не будет желательно удалить жидкость с помощью давления, например отжиманием. Кроме того, салфетки должны также обладать хорошей физической прочностью и устойчивостью к истиранию, чтобы выдерживать усилия разрыва, вытягивания и истирания, часто прикладываемые при их использовании. Кроме того, салфетки также должны быть мягкими на ощупь.

В прошлом, нетканые полотна, такие как выдуваемые из расплава нетканые полотна широко использовали в качестве салфеток. Выдуваемые из расплава нетканые полотна имеют межволоконную капиллярную структуру, подходящую для впитывания и удерживания жидкостей. Однако выдуваемые из расплава нетканые полотна иногда теряют физические свойства, необходимые для использования в качестве салфеток повышенной прочности, например прочность на разрыв и устойчивость к истиранию. Поэтому выдуваемые из расплава полотна обычно ламинируют на поддерживающий слой, например нетканое полотно, которое может быть нежелательно для использования на абразивных или грубых поверхностях. Полотна фильерного производства содержат более толстые и прочные волокна, чем выдуваемые из расплава нетканые полотна, и могут обеспечивать хорошие физические свойства, такие как прочность на разрыв и устойчивость к истиранию. Однако полотна фильерного производства иногда не имеют хороших межволоконных капиллярных структур, которые улучшают впитывающие характеристики салфетки. Кроме того, полотна фильерного производства часто содержат места соединения, которые могут задерживать поток или перенос жидкости в нетканых полотнах. В ответ на эти и другие проблемы были также разработаны композитные материалы, которые содержат нетканое полотно из по существу непрерывных волокон, гидравлически переплетенных с волокнами целлюлозы. Хотя эти ткани обладали хорошими уровнями прочности, им иногда не доставало хороших характеристик впитывания масла.

В соответствии с этими и другими проблемами были разработаны нетканые композитные материалы, в которых волокна целлюлозы были гидравлически перепутаны с нетканым полотном из непрерывных элементарных нитей. Эти материалы обладали хорошими уровнями прочности, но часто показывали несоответствующую мягкость и ощущение на ощупь. Например, гидравлическое переплетение требует высоких объемов воды и давлений, чтобы переплести волокна. Оставшаяся вода может быть удалена с помощью ряда сушильных барабанов. Однако высокие давления воды и относительно высокая температура сушильных барабанов существенно сжимают или уплотняют волокна в жесткую структуру с низкой объемностью. Таким образом, были разработаны технологии, чтобы попытаться смягчить нетканые композитные материалы без снижения прочности в значительной степени. Одна такая технология описана в патенте США №6103061 Anderson и др., который включен сюда полностью посредством ссылки для всех целей. Патент Anderson и др. направлен на нетканый композитный материал, который подвергают механическому смягчению, такому как крепирование. Другие попытки смягчить композитные материалы включали добавление химических агентов, каландрование и гофрирование. Несмотря на эти усовершенствования, однако, нетканым композитным материалам все еще не хватает уровня мягкости и ощущения при прикосновении, требуемого, чтобы придавать им ощущение, "подобное ткани".

По существу, остается потребность в материале, который является прочным, мягким и также демонстрирует хорошие впитывающие свойства для использования при множестве применений салфеток.

Краткое содержание изобретения

В соответствии с одним вариантом выполнения настоящего изобретения раскрыт способ формирования ткани. Этот способ предусматривает гидравлическое переплетение штапельных волокон с нетканым полотном, формируемым из непрерывных элементарных нитей с образованием композитного материала. Штапельные волокна имеют среднюю длину волокна от около 0,3 до около 25 миллиметров, при этом по меньшей мере часть штапельных волокон является синтетической. Композитный материал образует первую поверхность и вторую поверхность, причем первая поверхность содержит преобладание штапельных волокон, а вторая поверхность содержит преобладание непрерывных элементарных нитей. Далее по меньшей мере часть штапельных волокон также выступает из второй поверхности.

В соответствии с другим вариантом выполнения изобретения раскрыт способ формирования материала. Этот способ предусматривает гидравлическое переплетение штапельных волокон с полотном фильерного производства, сформированным из непрерывных элементарных нитей с образованием композитного материала. Штапельные волокна имеют среднюю длину волокна от около 3 до около 8 миллиметров, при этом по меньшей мере около 50 вес.% штапельных волокон являются синтетическими. Объемность композитного материала составляет более около 5 см3/г.

В соответствии с еще одним вариантом выполнения изобретения раскрыт композитный материал, который содержит штапельные волокна, гидравлически переплетенные с нетканым полотном, сформированным из непрерывных элементарных нитей. Штапельные волокна имеют среднюю длину волокна от около 0,3 до около 25 миллиметров, при этом по меньшей мере часть штапельных волокон являются синтетическими. Композитный материал образует первую поверхность и вторую поверхность, причем первая поверхность содержит преобладание штапельных волокон, а вторая поверхность содержит преобладание непрерывных элементарных нитей. Кроме того, по меньшей мере, часть штапельных волокон также выступает из второй поверхности.

Другие признаки и объекты настоящего изобретения более подробно описаны ниже.

Краткое описание чертежей

Полное и поясняющее описание настоящего изобретения, включающее лучшие его варианты, предназначенное для специалиста в данной области, изложено более конкретно в оставшейся части описания, со ссылкой на сопровождающие чертежи, на которых:

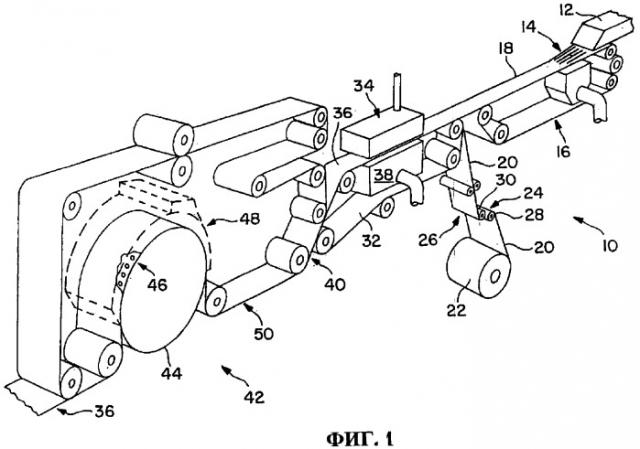

фиг.1 - схематическая иллюстрация одного варианта выполнения изобретения для формирования композитного материала по изобретению;

фиг.2 - вид в сечении, СЭМ фотография (5,00 кВ × 35) образца, сформированного в Примере 1; и

фиг.3 - другой вид в сечении, СЭМ фотография (5,00 кВ × 25) образца по фиг.2.

Повторное использование номеров позиций в настоящей спецификации и чертежах предназначено, чтобы представить те же самые или аналогичные особенности или элементы изобретения.

Подробное описание представленных вариантов выполнения изобретения

Ссылка теперь будет сделана более подробно на различные варианты выполнения изобретения, один или несколько примеров которых приведены ниже. Каждый пример обеспечен путем объяснения изобретения, не ограничивая изобретение. Фактически, как будет очевидно специалистам, различные изменения и варианты могут быть сделаны в настоящем изобретении без отхода от объема или духа изобретения. Например, признаки, показанные или описанные как часть одного варианта выполнения изобретения, можно использовать в другом варианте выполнения изобретения, чтобы обеспечить дополнительные варианты выполнения.

Таким образом, предполагается, что настоящее изобретение охватывает такие изменения и варианты, которые находятся в объеме приложенных пунктов формулы изобретения и их эквивалентов.

Определения

Как используется здесь, термин "непрерывные элементарные нити" относится к элементарным нитям, имеющим длину намного больше, чем их диаметр, например, имеющим отношение длины к диаметру более около 15000 к 1, а в некоторых случаях, более около 50000 к 1.

Как используют здесь, термин "нетканое полотно" относится к полотну, имеющему структуру из отдельных волокон или нитей, которые переплетены, но не определенным образом, как в трикотажном полотне. Нетканые полотна включают, например, выдуваемые из расплава полотна, полотна фильерного способа производства, кардованные полотна, полотна влажной укладки, полотна, переплетаемые в воздушном потоке и т.д.

Как используется здесь, термин "полотно фильерного производства" относится к нетканому полотну, сформированному из по существу непрерывных волокон малого диаметра. Эти волокна образованы экструдированием расплавленного термопластичного материала в виде элементарных нитей из множества мелких, обычно круглых капилляров фильеры с диаметром экструдируемых волокон, который затем быстро уменьшают, как, например, путем вытягивания при выпуске или другими хорошо известными механизмами фильерного производства. Производство фильерных полотен описано и показано, например, в патентах США №4340563 Appel и др., 3692618 Dorschner и др., 3802817 Matsuki и др., 3338992 Kinney, 3341394 Kinney, 3502763 Hartman, 3502538 Levy, 3542615 Dobo и др. и 5382400 Pike и др., которые включены сюда полностью посредством ссылки для всех целей. Волокна фильерного производства обычно являются не липкими, когда их осаждают на собирающей поверхности. Волокна фильерного производства могут иногда иметь диаметры менее около 40 микрон, а часто от около 5 до около 20 микрон.

Как используют здесь, выражение "выдуваемое из расплава полотно" относится к нетканому полотну, формируемому из волокон, экструдированных сквозь множество тонких, обычно круглых капилляров фильеры в виде расплавленных волокон в сходящиеся с высокой скоростью потоки газа (например, воздуха), которые уменьшают волокна расплавленного термопластического материала, чтобы понизить их диаметр, который может быть доведен до диаметра микроволокна. После этого выдуваемые из расплава волокна переносят потоком газа высокой скорости и осаждают на собирающую поверхность с образованием полотна из произвольно распределенных выдуваемых из расплава волокон. Такой способ раскрыт, например, в патенте США №3849241 Butin и др., который включен сюда полностью посредством ссылки для всех целей. В некоторых примерах выдуваемые из расплава волокна могут быть микроволокнами, которые могут быть непрерывными или прерывистыми, в общем, имеют диаметр меньше 10 микрон, и в общем, липкие, когда их осаждают на собирающую поверхность.

Как используется здесь термин "монокомпонентный" относится к волокнам или элементарным нитям, которые включают только один полимерный компонент, сформированный из одного или более экструдеров. Хотя они сформированы из одного полимерного компонента, монокомпонентные волокна или элементарные нити могут содержать добавки, такие как те, которые обеспечивают цвет (например, ТiO2), антистатические свойства, смазывание, гидрофильность и так далее.

Как используется здесь, термин "многокомпонентный" относится к волокнам или элементарным нитям, сформированным из по меньшей мере двух полимерных компонентов. Такие материалы обычно экструдируют из отдельных экструдеров, но прядут вместе. Полимеры соответствующих компонентов обычно отличаются друг от друга, хотя могут быть использованы отдельные компоненты, которые содержат аналогичные или идентичные полимерные материалы. Отдельные компоненты обычно размещены в по существу непрерывно расположенных отдельных зонах по поперечному сечению волокна/элементарной нити и продолжаются по существу по всей длине волокна/элементарной нити. Конфигурация таких материалов может быть, например, смежным расположением, секторным расположением или любым другим расположением. Бикомпонентные волокна или элементарные нити и способы их изготовления описаны в патентах США №5108820 Kaneko и др., 4795668 Kruege и др., 5382400 Pike и др., 5336552 Strack и др. и 6200669 Marmon и др., которые включены сюда полностью посредством ссылки для всех целей. Многокомпонентные волокна или элементарные нити и отдельные компоненты, содержащие их, могут иметь различные неправильные формы, такие как описаны в патентах США №5277976 Hogle и др., 5162074 Hills, 5466410 Hills, 5069970 Largman и др. и 5057368 Largman и др., которые включены сюда полностью посредством ссылки для всех целей.

Как используют здесь, выражение "средняя длина волокна" относится к взвешенной средней длине волокон целлюлозы, определенной при использовании анализатора Kajaani, модель №FS-100, производимой Kajaani Oy Electronics, Kajaani, Финляндия. В соответствии с испытательной процедурой образец пульпы обрабатывают с помощью мацерирующей жидкости, чтобы обеспечить отсутствие пучков волокон или примесей. Каждый образец пульпы разделяют в горячей воде и разбавляют до около 0,001% раствора. Отдельные образцы для испытаний разделяют на около 50-100 мл порции от разбавленного раствора при тестировании с использованием стандартной процедуры анализа волокон Kajaani. Взвешенная средняя длина волокна может быть выражена с помощью следующего уравнения:

где k = максимальная длина волокна;

xi = длина волокна;

ni = количество волокон, имеющих длину хi; и

n = общее количество измеренных волокон.

Как используют здесь, выражение «волокна пульпы низкой средней длины» относится к пульпе, которая содержит значительное количество коротких волокон и неволокнистых частиц. Множество вторичных волокон древесной пульпы можно рассматривать как волокна пульпы низкой средней длины; однако качество волокон вторичной древесной пульпы будет зависеть от качества повторно используемых волокон и типа, и степени предшествующей обработки. Волокна пульпы низкой средней длины могут иметь среднюю длину волокна менее около 1,2 миллиметра, как определено посредством оптического анализатора волокон, такого как, например, анализатор волокон Kajaani, модель FS-100 (Kajaani Oy Electronics, Kajaani, Финляндия). Например, волокна пульпы низкой средней длины могут иметь среднюю длину волокна в диапазоне от около 0,7 до около 1,2 миллиметра. Примерные пульпы с волокнами низкой средней длины включают пульпу первичной древесины твердых пород и вторичную волокнистую пульпу из таких источников как, например, офисные отходы, газетная бумага и отходов картона.

Как используют здесь, выражение «волокна пульпы высокой средней длины относится к пульпе, которая содержит относительно небольшое количество коротких волокон и неволокнистых частиц. Волокна пульпы высокой средней длины обычно образованы из конкретных невторичных (т.е. первоначальных) волокон. Вторичные волокна пульпы, которые были проверены, также могут иметь высокую среднюю длину волокна. Волокна пульпы высокой средней длины обычно имеют среднюю длину волокна более чем около 1,5 миллиметра, как определено оптическим анализатором волокон, таким как, например, анализатор волокон Kajaani, модель FS-100 (Kajaani Oy Electronics, Kajaani, Финляндия). Например, волокна пульпы высокой средней длины могут иметь среднюю длину волокна от около 1,5 до около 6 миллиметров. Примерные пульпы с волокнами высокой средней длины, которые являются древесными волокнистыми пульпами, включают, например, отбеленные и неотбеленные первичные волокнистые пульпы мягких пород древесины.

Подробное описание

В общем, настоящее изобретение относится к композитному материалу, который содержит штапельные волокна, гидравлически переплетенные с нетканым полотном, сформированным из непрерывных элементарных нитей. Без намерения ограничиваться теорией, полагают, что низкий коэффициент трения штапельных волокон позволяет им легче проходить через нетканую сетку из непрерывных элементарных нитей в ходе переплетения, чем другим типам волокон. Следовательно, одна часть штапельных волокон переплетена с полотном, в то время как другая часть выступает через полотно. Топография получающейся поверхности имеет одну поверхность с преобладанием гладких штапельных волокон и другую поверхность с преобладанием непрерывных элементарных нитей из нетканого полотна, но также включающую некоторые из выступающих гладких штапельных волокон. Таким образом, каждая поверхность содержит гладкие штапельные волокна и является мягкой. Неожиданно, с таким композитным материалом также достигают превосходных свойств обработки жидкости и объемности.

Чтобы обеспечить композитный материал, имеющий желательную "двустороннюю" характеристику мягкости, указанную выше, материалами и способами, используемыми для формирования композитного нетканого материала, селективно управляют. В этом отношении различные варианты выполнения изобретения для объектов селективного управления штапельными волокнами, нетканым полотном из непрерывных элементарных нитей, и способом формирования композитного материала будут теперь описаны более подробно. Должно быть понятно, однако, что варианты выполнения изобретения, обсуждаемые здесь, являются только примерными.

А. Штапельные волокна

Штапельные волокна выбирают так, чтобы они были гладкими, гибкими и способными продолжаться через нетканое полотно из непрерывных элементарных нитей в процессе переплетения. Средняя длина волокна и денье (плотность) штапельных волокон, например, могут воздействовать на способность штапельных волокон выступать через нетканое полотно из непрерывных элементарных нитей. Выбранная средняя длина волокна и денье будут обычно зависеть от многих факторов, включая природу штапельных волокон, природу полотна из непрерывных элементарных нитей, использованного давления при переплетении и так далее. Средняя длина штапельных волокон является обычно достаточно низкой так, чтобы участок отдельного волокна мог легко переплетаться с нетканым полотном из непрерывных элементарных нитей, но также достаточно высокой так, чтобы другой участок волокон был способен выступать сквозь нее. В этом отношении, штапельные волокна обычно имеют среднюю длину волокна в интервале от около 0,3 до около 25 миллиметров, в некоторых вариантах выполнения от около 0,5 до около 10 миллиметров, а в некоторых вариантах выполнения от около 3 до около 8 миллиметров. Денье на непрерывную элементарную нить штапельных волокон может также быть менее около 6, в некоторых вариантах выполнения менее около 3, а в некоторых вариантах выполнения изобретения, от около 0,5 до около 3.

Кроме того, обычно желательно, чтобы большинство используемых штапельных волокон было синтетическими. Например, по меньшей мере около 50 вес.%, в некоторых вариантах выполнения по меньшей мере около 70 вес.%, а в некоторых вариантах выполнения изобретения по меньшей мере около 90 вес.% штапельных волокон, переплетенных с нетканым полотном из непрерывных элементарных нитей, являются синтетическими. Без намерения ограничиться теорией, авторы настоящего изобретения полагают, что синтетические штапельные волокна могут быть гладкими и иметь низкий коэффициент трения, тем самым позволяя более легкое прохождение через нетканое полотно из непрерывных элементарных нитей в процессе переплетения. Некоторые примеры подходящих синтетических штапельных волокон включают, например, те, которые сформированы из полимеров, таких как поливиниловый спирт, вискоза (например, лиосел), сложный полиэфир, поливинилацетат, нейлон, полиолефины и т.д.

Хотя существенная часть штапельных волокон является обычно синтетической, некоторая часть штапельных волокон также может быть целлюлозной. Например, целлюлозные волокна могут быть использованы, чтобы снизить стоимость, а также придать другие преимущества композитному материалу, такие как улучшенная впитывающая способность. Некоторые примеры подходящих источников целлюлозных волоконных включают природные древесные волокна, такие как термомеханические, отбеленные и неотбеленные пульповые волокна. Пульповые волокна могут иметь волокна высокой средней длины, волокна низкой средней длины или их смеси. Некоторые примеры подходящих пульповых волокон высокой средней длины включают волокна северной мягкой древесины, южной мягкой древесины, секвойи вечнозеленой, красного кедра, тсуги, сосны (например, болотных сосен), ели (например, черной ели), их сочетания и так далее, но не ограничиваются ими. Типичные древесные пульпы с высокой средней длиной волокна включают доступные от Kimberly-Clark Corporation под торговым обозначением "Longlac 19". Некоторые примеры подходящих пульповых волокон низкой средней длины могут включать некоторые природные пульпы твердой древесины и вторичные (то есть рециклизованные) целлюлозные волокна из таких источников, как например, газетной бумаги, рекуперированного картона и офисных отходов, но не ограничиваются ими. Волокна твердой древесины, такие как из эвкалипта, клена, березы, осины, и так далее, также могут быть использованы в качестве пульповых волокон низкой средней длины. Можно использовать смеси из пульповых волокон высокой средней длины и волокон низкой средней длины. Вторичные или рециклизованные волокна, такие как полученные из офисных отходов, газетной бумаги, сырья грубой оберточной бумаги, отходов картона, и так далее, также могут быть использованы. Кроме того, также можно использовать растительные волокна, такие как пенька, лен, млечники, хлопок, модифицированный хлопок, хлопковые очесы.

В общем, как полагают, многие типы целлюлозных волокон имеют более высокий коэффициент трения, чем синтетические штапельные волокна. По этой причине, при их использовании, целлюлозные волокна обычно включают менее около 50 вес.%, в некоторых вариантах выполнения менее около 30 вес.%, а в некоторых вариантах выполнения, менее около 10 вес.% штапельных волокон, переплетенных с нетканым полотном из непрерывных элементарных нитей.

Штапельные волокна также могут быть монокомпонентными и/или многокомпонентными (например, бикомпонентными). Например, подходящие конфигурации для многокомпонентных волокон включают смежную конфигурацию и конфигурацию оболочка-сердцевина, а подходящие конфигурации оболочка-сердцевина включают эксцентрическую конфигурацию оболочка-сердцевина и концентрическую конфигурацию оболочка-сердцевина. В некоторых вариантах выполнения изобретения, как известно в данной области, используемые полимеры образуют многокомпонентные волокна, имеющие достаточно различные температуры плавления, чтобы формировать различные свойства кристаллизации и/или отверждения. Многокомпонентные волокна могут иметь от около 20% до около 80%, а в некоторых вариантах выполнения от около 40 вес.% до около 60 вес.% полимера с низкой температурой плавления. Кроме того, многокомпонентные волокна могут иметь от около 80 вес.% до около 20 вес.%, а в некоторых вариантах выполнения изобретения от около 60 вес.% до около 40 вес.% полимера с высокой температурой плавления. При их использовании многокомпонентные волокна могут иметь разнообразные преимущества. Например, более высокое денье волокна, иногда обеспечиваемое многокомпонентными волокнами, может обеспечивать текстурированную поверхность для получаемого материала. Кроме того, многокомпонентные волокна могут также увеличивать объемность и уровень соединения между штапельными волокнами и нетканым полотном из непрерывных элементарных нитей после переплетения.

Перед переплетением штапельные волокна обычно формируют в полотно. Способ, которым формируют полотно, может изменяться в зависимости от множества факторов, таких как длина используемых штапельных волокон. В одном варианте выполнения, например, полотно из штапельных волокон может быть сформировано с использованием процесса влажной укладки в соответствии с обычными способами бумажного производства. В процессе влажной укладки композицию для штапельных волокон объединяют с водой, чтобы сформировать водную суспензию. Содержание твердых частиц в водной суспензии обычно находится в интервале от 0,01 вес.% до около 1 вес.%. Более низкое содержание (например, от около 0,01 вес.% до около, 0,1 вес.%), однако, может, скорее, подходить для более длинных волокон, чем более высокое содержание (например, от около 0,1 вес.% до около 1 вес.%). Водную суспензию наносят на провод или войлок с использованием, например однослойного или многослойного напорного ящика. После этого нанесенную суспензию высушивают, чтобы сформировать полотно из штапельных волокон.

Кроме влажной укладки, однако, также можно использовать другие обычные способы формирования полотна. Например, штапельные волокна могут быть сформированы в кардованное полотно. Такие полотна могут быть сформированы помещением пакетов штапельных волокон в трепальную машину, которая разделяет волокна. Затем волокна пропускают сквозь очесывающее или кардочесальное устройство, которое далее разделяет друг от друга и выравнивает штапельные волокна в машинном направлении, с образованием волокнистого нетканого полотна, ориентированного в машинном направлении. Укладка в воздушном потоке представляет собой другой хорошо известный процесс, которым штапельные волокна могут быть сформированы в полотно. В процессах укладки в воздушном потоке жгуты штапельных волокон разделяют и переплетают в подаваемом воздухе, а затем наносят на формирующий экран, возможно, с помощью вакуумной подачи. Способы укладки в воздушном потоке и кардования могут быть особенно пригодны для формирования полотна из более длинных штапельных волокон. Еще и другие процессы также могут быть использованы для формирования штапельных волокон в полотно.

Если желательно, полотно из штапельных волокон иногда может быть соединено с использованием известных способов для улучшения его временной прочности в сухом состоянии для наматывания, перемещения и разматывания. Один такой способ соединения представляет собой порошковое соединение, в котором измельченный в порошок адгезив распределяют по полотну, а затем активируют, обычно путем нагревания полотна и адгезива горячим воздухом. Другой способ соединения представляет собой узорное соединение, где используют нагретые вальцы каландра или ультразвуковое оборудование для соединения волокон, обычно в локализованном соединительном узоре. Еще один способ предусматривает использование воздушной сушилки для соединения полотна. Более конкретно, нагретый воздух пропускают через полотно, чтобы расплавить и соединить вместе волокна в их точках пересечения. Обычно, полотно из не соединенных штапельных волокон наносят на формирующую проволоку или барабан. Воздушное соединение особенно полезно для полотен, которые формируют из многокомпонентных штапельных волокон.

В некоторых случаях полотну из штапельных волокон может быть придана временная прочность в сухом состоянии для операций сматывания, перемещения и разматывания с использованием компонента, повышающего прочность. Например, могут быть использованы волокна поливинилового спирта, растворимые в горячей воде. Эти волокна растворяют при определенной температуре, такой как более около 120°F. Следовательно, волокна, растворимые в горячей воде, могут содержаться внутри полотна при операциях сматывания, перемещения и разматывания, и просто растворяться отдельно от штапельных волокон до переплетения. Альтернативно, прочность таких волокон может просто быть ослаблена повышением температуры до предела ниже требуемого для полного растворения волокон. Некоторые примеры таких волокон включают штапельные волокна VPB 105-1 (158°F), VPB 105-2 (140°F), VPB 201 (176°F) или VPB 304 (194°F), изготовленные Kuraray Company, Ltd. (Япония), но не ограничиваются ими. Другие примеры подходящих волокон из поливинилового спирта раскрыты в патенте США №5207837, который включен сюда полностью посредством ссылки для всех целей. Когда его используют, чтобы улучшить временную прочность в сухом состоянии перед переплетением, компонент, увеличивающий прочность, может содержаться в количестве от около 3 вес.% до около 15 вес.% нетканого полотна, в некоторых вариантах выполнения изобретения от около 4 вес.% до около 10 вес.% нетканого полотна, а в некоторых вариантах выполнения изобретения, от около 5 вес.% до около 8 вес.% полотна из штапельных волокон. Должно быть понятно, что увеличивающие прочность волокна, описанные выше, также можно использовать в качестве штапельных волокон в настоящем изобретении. Например, как отмечено выше, волокна из поливинилового спирта могут быть использованы в качестве штапельных волокон.

В. Непрерывное нетканое полотно из элементарных нитей

Множество известных методик можно использовать, чтобы сформировать непрерывное нетканое полотно из элементарных нитей. Некоторые примеры процессов экструдирования непрерывных элементарных нетканых нитей включают известные процессы прядения из раствора или из расплава, но не ограничиваются ими. В одном варианте выполнения изобретения, например, нетканое полотно из непрерывных элементарных нитей представляет собой полотно фильерного способа производства. Непрерывные элементарные нити нетканого полотна могут быть монокомпонентными или многокомпонентными, и обычно они могут быть сформированы из одного или нескольких термопластичных полимеров. Примеры таких полимеров включают полиолефины, полиамиды, сложные полиэфиры, полиуретаны, их смеси и сополимеры и так далее, но не ограничиваются ими. Предпочтительно, термопластичные элементарные нити содержат полиолефины, и еще более предпочтительно, полипропилен и/или полиэтилен. Подходящие полимерные композиции также могут иметь термопластичные эластомеры, смешанные в них, а также содержать пигменты, антиоксиданты, ускорители потока, стабилизаторы, отдушки, абразивные частицы, наполнители и так далее. Денье на элементарную нить из непрерывных элементарных нитей, используемых для формирования нетканого полотна, также может изменяться. Например, в одном конкретном варианте выполнения, денье на непрерывную элементарную нить из непрерывных элементарных нитей, используемых для формирования нетканого полотна, может составлять менее около 6, в некоторых вариантах выполнения менее, около 3, а в некоторых вариантах выполнения от около 1 до около 3.

Хотя и не требуется, нетканое полотно также может быть соединено, чтобы улучшить долговечность, прочность, обрабатываемость, эстетичность и/или другие свойства полотна. Например, нетканое полотно быть соединено термически, с помощью ультразвука, адгезива и/или механически. В качестве примера, нетканое полотно может быть соединено точечно так, чтобы оно имело многочисленные малые, отдельные точки соединения. Примерный процесс точечного соединения представляет собой термическое точечное соединение, которое обычно включает прохождение одного или нескольких слоев между нагретыми вальцами, такими как гравированный валик с узором и второй соединительный валик. Гравированный валик имеет некоторый узор так, чтобы полотно не соединялось по всей его поверхности, а второй валик может быть гладким или узорчатым. В результате были разработаны различные узоры для гравированных валиков по функциональным, а также эстетическим причинам. Типичные соединительные узоры включают те, что описаны в патентах США №3855046 Hansen и др., 5620779 Levy и др., 5962112 Haynes и др., 6093665 Sayovitz и др., патенте США на промышленный образец №428267 Romano и др. и патенте США на промышленный образец №390708 Brown, которые включены сюда полностью посредством ссылки для всех целей, но не ограничиваются ими. Например, в некоторых вариантах выполнения изобретения, нетканое полотно может быть, возможно, соединено, чтобы иметь полную площадь соединения менее около 30% (как определено обычными методами оптической микроскопии) и/или плотность равномерного соединения более около 100 соединений на квадратный дюйм. Например, нетканое полотно может иметь полную площадь соединения от около 2% до около 30% и/или плотность соединения от около 250 до около 500 точек соединения на квадратный дюйм. Такое сочетание полной площади соединения и/или плотности соединения, в некоторых вариантах выполнения, может быть достигнуто при соединении нетканого полотна с узором штыревого соединения, имеющей более около 100 точек соединений на квадратный дюйм, что обеспечивает общую площадь поверхности соединения менее около 30% при полном контакте с гладким опорным валиком. В некоторых вариантах выполнения, узор соединения может иметь плотность точечного соединения от около 250 до около 350 точек соединения на квадратный дюйм и/или общую площадь поверхности соединения от около 10% до около 25% при контакте с гладким опорным валиком.

Кроме того, нетканое полотно может быть соединено с помощью непрерывных швов или узоров. В качестве дополнительных примеров нетканое полотно может быть соединено по периферии листа или просто поперек ширины либо поперечного направления (ПН) полотна смежно краям. Также можно использовать другие способы соединения, такие как комбинация термического соединения и латексной пропитки. Альтернативно и/или дополнительно, на нетканое полотно может быть нанесена смола, латекс или адгезив, например, с помощью распыления или печати, и высушены, чтобы обеспечить желаемое соединение. Другими подходящими способами соединения могут быть те, что описаны в патентах США №5284703 Everhart и др., 6103061 Anderson и др. и 6197404 Varona, которые включены сюда полностью посредством ссылки для всех целей.

Нетканое полотно сетку также, возможно, крепируют. Крепирование может придавать полотну микроскладки, чтобы придать ему множество различных характеристик. Например, крепирование может открывать пористую структуру нетканого полотна, тем самым увеличивая его проницаемость. Кроме того, крепирование также может увеличивать растягиваемость полотна в машинном направлении и/или поперечном машинном направлении, а также увеличивать его мягкость и объемность. Различные способы крепирования нетканых полотен описаны в патенте США №6197404 Varona, который включен сюда полностью посредством ссылки для всех целей.

С. Способ формирования материала

Композитный материал формируют путем интегрального переплетения нетканого полотна из непрерывных элементарных нитей со штапельными волокнами с использованием любой из множества способов переплетения, известных в данной области (например, гидравлического, воздушного, механического и т.д.). Обычный способ гидравлического переплетения использует реактивные струи воды высокого давления, чтобы переплести волокна и элементарные нити для формирования прочно переплетенной объединенной композитной структуры. Гидравлически переплетенные нетканые композитные материалы описаны, например, в патентах США №3494821, Evans; 4144370, Bouolton; 5284703, Everhart и др. и 6315864, Anderson и др., которые включены сюда полностью посредством ссылки для всех целей.

Нетканое полотно из непрерывных элементарных нитей может, в общем, содержать любое желаемое количество получаемого композитного материала. Например, в некоторых вариантах выполнения нетканое полотно из непрерывных элементарных нитей может составлять менее около 60 вес.% материала, в некоторых вариантах выполнения менее около 50 вес.% материала, а в некоторых вариантах выполнения от около 10 до около 40 вес.% материала. Аналогично, штапельные волокна могут составлять более около 40 вес.% материала, в некоторых вариантах выполнения более около 50 вес.% материала, а в некоторых вариантах выполнения изобретения от около 60 до около 90 вес.% материала.

В соответствии с одним объектом изобретения, некоторыми параметрами процесса переплетения можно выборочно управлять, чтобы достичь "двусторонней" характеристики мягкости для получаемого композитного материала. В этом отношении, ссылаясь на фиг.1, различные варианты выполнения для селективного управления процессом формирования композитного материала с использованием устройства 10 гидравлического переплетения будут теперь описаны более подробно.

Сначала получают суспензию, содержащую, например, от около 0,01 вес.% до около 1 вес.% штапельного волокна, суспендированного в воде. Волокнистую суспензию перемещают в обычный напорный ящик 12 для производства бумаги, где ее осаждают через затвор 14 на обычный формируемый материал или поверхность 16. Воду затем удаляют из суспензии штапельных волокон с образованием однородного слоя 18. Небольшие количества влагопрочных смол и/или полимерных связующих могут быть добавлены к штапельным волокнам перед, в течение и/или после формирования слоя 18, чтобы улучшить прочность и сопр