Способ повышения напряженности контакта заколонного цементного камня с окружающей средой в скважине

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности, а именно к спуску и цементированию обсадной колонны в скважине. Включает спуск обсадной колонны, оснащенной центраторами, установку их напротив пластов с кавернами и динамическое воздействие на них восходящим потоком буферной жидкости при промывке скважины, а также цементным раствором при цементировании обсадной колонны, при этом динамическое воздействие осуществляют созданием центробежных сил восходящему потоку буферной жидкости и цементного раствора посредством центраторов, каждый из которых содержит корпус с выполненными за одно целое с корпусом и винтообразно направленными ребрами. В качестве буферной жидкости выбрана жидкость, содержащая в своем составе реагенты, обладающие отмывающими свойствами структурированного бурового раствора и адгезионной пленки в кавернах. Повышает качество крепления скважины, за счет наиболее эффективной технологии удаления из каверн структурированного бурового раствора и загустевшей на стенках каверн адгезионной пленки. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности, а именно к спуску и цементированию обсадной колонны в скважине, в частности к технологии подготовки ствола скважины к креплению.

Известен способ проработки ствола скважины перед креплением [1-4], заключающийся в удалении глинистой корки со стенок ствола скважины очистительными устройствами - скребками различной конструкции, спускаемыми на колонне бурильных труб и промывку скважины с созданием циркуляции до крепления скважины.

Недостатком указанных способов является сложность конструкции технических средств, используемых для удаления глинистой корки, которые зачастую не полностью решают проблему, поскольку ствол скважины не строго цилиндрический, поэтому часть глинистой корки, особенно в неровностях и кавернах после проработки сохраняются, тем самым снижая качество цементирования. Для повышения полноты удаления глинистой корки и вытеснения буровой жидкости обычно прибегают к использованию различных буферных жидкостей, а эксплуатационную колонну перед спуском скважины дополнительно оснащают скребками, а ее спуск сопровождают расхаживанием колонны. Однако это также до конца не решает проблему, поскольку после удаления глинистой корки не исключается повторное ее образование на проницаемых участках из-за образования новых и открытия старых каналов, кроме того, все эти операции требуют больших затрат времени и материальных средств, а также задалживания техники и рабочей силы.

Известно также устройство для обработки стенок скважины (см. А.С. №1627672, Е21В 37/100, 33/138 БИ №6, 1991 г.), [5], в котором описана технология проработки стенок ствола скважины струей жидкости, истекающей из гидромониторных насадок, направленных перпендикулярно к стенкам скважины, а также с помощью калибрующих лопастей и очистительными скребками.

Описываемый способ частично решает проблему удаления глинистой корки на проницаемых стенках ствола скважины. Его недостатком является то, что струя жидкости, истекающая из гидромониторных насадок под высоким давлением и скоростью, наряду с кольматацией пор пласта приводит к разрушению и расширению стенок скважины, что создает дополнительные трудности при удалении глинистой корки в случае ее повторного образования.

Известен также способ кольматации стенок скважины (см. патент РФ №2168600, Е21В 10/18, БИ №16, 2001 г.),[6], включающий спуск в интервал проработки на колонне бурильных труб трехшарошечного долота, заменив одну из стандартных гидромониторных насадок на насадку с наклонной осью, выходное отверстие которой направлено под острым углом к стенке скважины, воздействие к стенкам скважины струей жидкости для удаления фильтрационной глинистой корки и кольматации пор и трещин проницаемого пласта при промывке скважины с одновременным вращением долота и подачей инструмента.

Данный способ используется в процессе бурения скважины при вскрытии проницаемых пластов, при котором достигается ряд положительных результатов, например, исключается ряд осложнений при бурении скважины, таких как уход промывочной жидкости в пласт, прихваты, затяжки бурового инструмента, в результате предотвращения образования фильтрационной глинистой корки за счет кольматации пор и трещин.

Однако он также не лишен недостатков. Например, истекающая струя из насадки с наклонной осью, обладая максимальной кинетической энергией, при которой длина затопленной струи равна:

, где

L - длина затопленной струи, мм;

dн - диаметр выходного отверстия насадки, мм.

не только кольматирует поры проницаемого пласта, но и приводит к разрушению стенок скважины. Известно, что при многократных спускоподъемных операциях создаются знакопеременные нагрузки на стенки скважины, что приводит к выносу кольматантов обратно в полость скважины и тем самым к раскрытию пор и трещин, что является причиной повторного образования глинистой корки на проницаемых участках скважины. Это вызывает необходимость повторной проработки стенки скважины перед спуском эксплуатационной колонны для ее цементирования.

Известен также центратор-турбулизатор (см. патент РФ №2159839, 6Е21В 17/10, 2000 г.), [7] для обсадной колонны, содержащий корпус, выполненный в виде 2-х колец с отверстиями под крепежные элементы, и спиралевидные упругие центрирующие элементы, выполненные в виде планок. В описании к этому патенту содержится и способ крепления скважины цементированием, включающий спуск обсадной колонны, оснащенный центраторами и отклонителями потока, установку их напротив проницаемых и с кавернами пластов, промывку скважины буферной жидкостью, частичное удаление глинистой корки динамическим воздействием буферной жидкости и цементного раствора при цементировании обсадной колонны.

Известный способ крепления скважины с использованием этого центратора по своей технической сущности более близок к предлагаемому и может быть принят в качестве прототипа.

Недостатком прототипа является то, что при использовании способа не обеспечивается требуемое качество цементирования и, следовательно, и надежность крепления проницаемых интервалов ствола скважины. Объясняется это тем, что в известном способе не предусмотрено создание центробежной силы восходящему потоку в зонах расположения каверн и на проницаемых участках ствола скважины и, следовательно, достаточного динамического воздействия и удаления структурированного бурового раствора в кавернах и загустевшей на стенках каверн адгезионной пленки.

Технической задачей настоящего изобретения является повышение качества цементирования.

Поставленная задача решается описываемым способом, включающим спуск обсадной колонны, оснащенный центраторами, установку их напротив пластов с кавернами и динамическое воздействие на них восходящим потоком буферной жидкости при промывке скважины, а также цементным раствором при цементировании обсадной колонны.

Новым является то, что динамическое воздействие на структурированный буровой раствор в каверне и загустевшую на стенках каверн адгезионную пленку осуществляют созданием центробежных сил восходящему потоку буферной жидкости и цементного раствора, посредством центраторов, каждый из которых содержит корпус с выполненными за одно целое с корпусом и винтообразно направленными ребрами, внутренние поверхности которых выполнены вогнутыми, а наружные имеют полусферическую форму, при этом центратор размещают на обсадной колонне на расстоянии 1÷3 метра друг от друга напротив пласта с кавернами.

Новым является также и то, что в качестве буферной жидкости выбрана жидкость, содержащая в своем составе реагенты, обладающие отмывающими свойствами структурированного бурового раствора и адгезионную пленку в кавернах типа триполифосфата натрия с добавлением реагентов, обладающих синергетическим действием.

Поставленная задача решается также и описываемым устройством, содержащим корпус в виде кольца с наклонно выполненными за одно целое с ним ребрами.

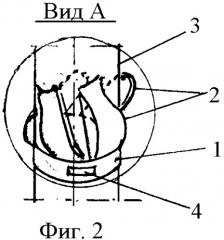

Новым является то, что для создания восходящего потока центробежных сил, ребра устройства выполнены винтообразно направленными, при этом внутренние поверхности ребер выполнены вогнутыми, а наружные - полусферической формы, при этом количество ребер выбрано не менее четырех единиц.

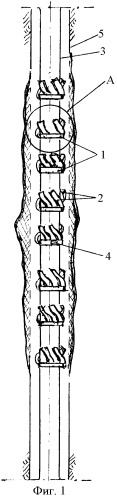

Представленные чертежи поясняют суть изобретения, где на фиг.1 изображена скважина, где видна спущенная в нее колонна обсадных труб с установленными на оптимальном расстоянии друг от друга устройствами для создания центробежных сил восходящему потоку в интервале расположения каверн, на стенках которых видны структурированный буровой раствор и загустевшая на стенках каверн адгезионная пленка.

На фиг.2 - вид А фиг.1.

Устройство для осуществления способа содержит корпус 1 (см. фиг.2) с заодно целое с ним и винтообразно направленно выполненными ребрами 2. Внутренние поверхности ребер выполнены вогнутыми, а наружная - полусферической формы в сечении. При этом количество ребер выбрано не менее четырех единиц. Условный внутренний диаметр ребер выбран равным наружному диаметру труб 3 обсадной колонны для плотного прилегания к ней. Для закрепления устройства к трубам 3 обсадной колонны в корпусе выполнены окна 4 под стопорный элемент, выполненный в виде клина с зубьями (клин с зубьями на фиг.2 не изображен из-за простоты).

Способ осуществляют в следующей последовательности.

Работа устройства приведена в описании осуществления способа.

Перед креплением скважины 5 работниками геологической службы бурового предприятия по данным комплекса заключительных геофизических исследований уточняются интервалы разреза с кавернами, их диаметр, зенитный угол оси скважины, величина, давления разобщаемых пластов и другие параметры, такие как глубина забоя, глубина установки технических средств оснастки колонны.

Затем в нее опускают колонну обсадных труб 3, оснастив их вышеописанным устройством, расположив их друг от друга на расстоянии 1-3 метра в зависимости от их диаметра и ее протяженности вдоль оси скважины, подлежащих к установке напротив пластов с кавернами или проницаемых пластов (см. фиг.1). При наличии в скважине нескольких пластов с кавернами их устанавливают напротив каждого из них с учетом их протяженности.

Перед закачкой цементного раствора путем создания круговой циркуляции скважину сначала промывают буферной жидкостью, используя цементировочный агрегат.

При осуществлении этой операции происходит следующее. Сначала с буферной жидкости извлекается на поверхность имеющийся в скважине буровой глинистый раствор густой консистенции, а затем происходит удаление и прилипших к стенкам проницаемых пластов, а также пластов с кавернами, в частности со стенок каверн структурированного бурового раствора и загустевшей адгезионной пленки. Это достигается тем, что восходящий поток буферной жидкости, проходя между винтообразно расположенных ребер 2, ускоряясь и закручиваясь, приобретает центробежную силу, тем самым оказывает большое динамическое воздействие. Эффект создания центробежной силы восходящего потока получается и при закачке цементного раствора при цементировании обсадной колонны. Эффект вымывания загустевшей адгезионной пленки со стенок каверн существенно повышается при использовании буферной жидкости с отмывающими свойствами, например, если в нее добавить триполифосфат натрия (ТПФН) в количестве 1,5÷2% и к нему еще реагента с синергетическим действием, например, модифицированную метилцеллюлозу. При этом сначала готовят 1,5÷2%-ный раствор ТПФН созданием круговой циркуляции с помощью цементировочного агрегата по схеме мерная емкость - центробежный насос - чанок - поршневой насос - мерная емкость. Затем в полученную жидкость вводят заданное количество модифицированной метилцеллюлозы или водорастворимого полиэлектролита.

После промывки скважины ее стенки желательно обрабатывать химически для дополнительной кольматации и закупоривания проницаемых участков и образования там модифицированной адгезионной пленки. Для этого последовательно продавливают в заколонное пространство до равновесного состояния технологических жидкостей и раствора: буферной технической воды в объеме не менее 2-3 м3 и водного раствора хлористого кальция (СаСl2) или пластовую девонскую воду не менее 2-3 м3 и водного раствора жидкого стекла (силиката натрия) с полимерным реагентом в объеме не менее 3-5 м3 с последующим выносом их на поверхность.

В качестве полимерного реагента можно использовать полиакриламид марки «триэстол» в количестве 4-8 кг на 30-50 литров жидкого стекла.

Далее скважину цементируют традиционным методом с использованием цементировочных агрегатов. Цементный раствор, аналогично буферной жидкости, проходя между ребрами 2 устройства, приобретает также центробежную силу и оказывает вторично динамическое воздействие на стенки скважины в местах расположения устройств и выносит из каверн оставшуюся там (уцелевшую) часть структурированного глинистого раствора и загустевшей адгезионной пленки, способствуя тем самым повышению качества крепления.

Технико-экономическое преимущество предложения заключается в повышении качества крепления скважины за счет использования более эффективной технологии удаления из каверн структурированного бурового раствора и загустевшей на стенках каверн адгезионной пленки созданием центробежной силы восходящему потоку не только при промывке скважины буферной жидкостью перед цементированием, но и в процессе цементирования - восходящим потоком цементного раствора. Экономический эффект от использования изобретения складывается от исключения ремонтно-восстановительных работ из-за некачественного цементирования, преждевременного обводнения продукции скважины и осолонения питьевых вод из-за заколонных перетоков.

Преимуществом заявляемого устройства является многофункциональность, оно не только обеспечивает создание центробежной силы восходящему потоку, но и позволяет центрировать обсадную колонну на участках его использования, что приводит к отказу от использования специальных центраторов. Оно просто по конструкции и технологично в изготовлении.

Предварительные промысловые испытания способа на 3-х скважинах ОАО «Татнефть» дали положительные результаты.

Источники информации:

1. Патент Р.Ф. №2057905, Е21В 33/14, БИ №10, 96 г.

2. А.С. №1098796, Е21В 37/02, БИ №19, 84 г.

3. А.С. №1723311, Е21В 37/02, БИ №12, 90 г.

4. Патент Р.Ф. №2194609, Е21В 33/14, БИ №2, 2000 г.

5. А.С. №1627672, Е21В 37/100, 33/138 БИ №6, 1991 г.

6. Патент Р.Ф. №2168600, Е21В 10/18, БИ №16, 2001 г.

7. Патент Р.Ф. №2159839, 6Е21В 17/10, 2000 г.

1. Способ повышения напряженности контакта заколонного цементного камня с окружающей средой в скважине, включающий спуск обсадной колонны, оснащенной центраторами, установку их напротив пластов с кавернами и динамическое воздействие на них восходящим потоком буферной жидкости при промывке скважины, а также цементным раствором при цементировании обсадной колонны, отличающийся тем, что динамическое воздействие на структурированный буровой раствор в каверне и загустевшую на стенках каверн адгезионную пленку осуществляют созданием центробежных сил восходящему потоку буферной жидкости и цементного раствора посредством центраторов, каждый из которых содержит корпус с выполненными за одно целое с корпусом и винтообразно направленными ребрами в количестве не менее четырех, внутренние поверхности которых выполнены вогнутыми, а наружные имеют полусферическую форму, при этом центраторы размещают на обсадной колонне на расстоянии 1-3 м друг от друга напротив пласта с кавернами.

2. Способ по п.1, отличающийся тем, что в качестве буферной жидкости выбрана жидкость, содержащая в своем составе реагенты, обладающие отмывающими свойствами структурированного бурового раствора и адгезионной пленки в кавернах, типа триполифосфата натрия с добавлением реагентов, обладающих синергетическим действием.