Устройство для получения охлажденного аммиака

Иллюстрации

Показать всеИзобретение относится к области сельскохозяйственного машиностроения, в частности к устройствам для внесения в почву аммиака в качестве удобрения, а также при обработке сельскохозяйственных материалов. Устройство для получения охлажденного аммиака включает цистерну, дозатор, выполненный с обеспечением возможности дросселирования, и разделитель. Разделитель выполнен с возможностью изменения объема. Разделитель выполнен в виде соосно устанавливающихся сосудов. Обеспечивается безотказная и производительная выработка охлажденного аммиака при широком диапазоне доз его внесения. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области сельскохозяйственного машиностроения, в частности к устройствам для внесения в почву аммиака в качестве удобрения, а также при обработке сельскохозяйственных материалов.

Известны зарубежные и отечественные машины для внесения безводного жидкого аммиака.

В технологическую систему машин входят: цистерна, запорный вентиль, дозатор, распределитель. Известен и другой способ применения в сельском хозяйстве аммиака, основанный на его охлаждении до 240 К дросселированием при атмосферном давлении, разделении на жидкую и паровую фазы и последующей раздельной их подаче к рабочим органам агрегатов.

Процесс охлаждения за счет дросселирования адиабатический. Аммиак, как правило, содержится в цистернах в жидком состоянии под давлением 0,6…0,14 МПа (при средних летних температурах 10…30°С), поэтому дросселирование аммиака из цистерны в атмосферу всегда имеет охлаждающий эффект.

Фактически дросселирование в устройствах для внесения аммиака поэтапное: запорный вентиль, дозатор, отсечной клапан. Основное дросселирование происходит в дозаторе, основным элементом конструкции которого является дроссельный регулирующий орган.

Устройство для получения охлажденного аммиака имеет цилиндрический сосуд, в котором происходит разделение охлажденного аммиака на жидкую и паровую фазы. Собранная в нем жидкая фаза подается самотеком под небольшом избыточном давлении к рабочим органам через распределитель. Паровая фаза из сосуда также подается к рабочим органам по своим шлангам. Называем цилиндрический сосуд в этом случае «разделителем».

Известны конструкции разделителей, в которых происходит и дросселирование потока жидкого аммиака из цистерны, и разделение его на фазы (1, 2, 3, 4, 5).

Недостатком известных конструкций является то, что они имеют дроссель с неизмененными параметрами и рассчитаны для работы на узком диапазоне доз пропускаемого аммиака. При включении их в устройства для получения охлажденного аммиака, имеющие дозаторы, они будут работоспособны только на узком диапазоне доз, выдаваемых дозатором.

Такой же недостаток имеет и устройство по патенту (6).

Однако здесь при подаче в индивидуальный для каждого рабочего органа разделитель (converter) дозы, большей расчетной, срабатывает специальный перепускной клапан.

Известны конструкции устройств, не имеющих отдельного отвода паровой фазы (7, 8). Здесь происходит забор паровой фазы из распределителя струйным насосом или компрессором. Недостатки этих устройств аналогичны указанным выше. Ближайшим аналогом предлагаемого изобретения служит патент (9).

Наиболее близким по технической сущности к заявляемому устройству является устройство для получения охлажденного аммиака, включающее цистерну, дозатор и разделитель (10).

Цилиндрический сосуд в этих устройствах (expansion chamber) является разделителем на фракции охлажденного аммиака.

Недостаток известной конструкции заключается в постоянном неизменяемом его объеме, рассчитанном на одну из фиксируемых доз, применяемых в технологическом процессе.

По агротехническим требованиям агрегат для внутрипочвенного внесения жидкого аммиака должен обеспечивать возможность бесступенчатой регулировки доз внесения аммиака как при минимальной (1,4 м), так и при максимальной (8,4 м) ширине захвата в пределах 50-300 кг/га. Соответственно для каждой дозы необходим свой оптимальный объем разделителя.

Техническая задача изобретения состоит в безотказной и производительной выработке охлажденного аммиака при широком диапазоне доз.

Поставленная техническая задача достигается тем, что в устройстве для получения охлажденного аммиака, включающем цистерну, дозатор и разделитель, согласно изобретению разделитель выполнен с возможностью изменения объема. Кроме того, разделитель выполнен в виде соосно установленных сосудов.

Сравнение заявляемого устройства с прототипом показывает, что новым является то, что разделитель выполнен с возможностью изменения объема, а также выполнение разделителя в виде соосно установленных сосудов.

Выполнение разделителя изменяющимся по объему позволяет обеспечить широкий диапазон доз его внесения.

Предлагаемое изобретение отвечает критерию «изобретательский уровень», так как достигнут результат, удовлетворяющий существующую потребность: безотказная и производительная выработка охлажденного аммиака при широком диапазоне доз.

Изобретение является «промышленно применимым», так как может эффективно использоваться в сельском хозяйстве для внесения в почву аммиака в качестве удобрения, а также при обработке сельскохозяйственных материалов.

Предложенное устройство изображено на чертежах.

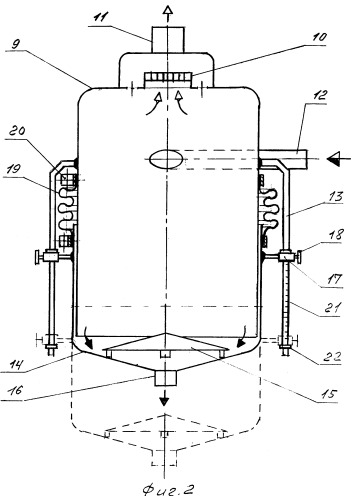

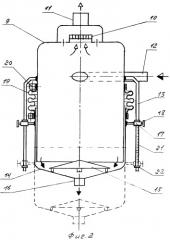

На фиг.1 изображена конструктивная схема устройства; на фиг.2 изображен разделитель.

Устройство состоит из цистерны с жидким безводным аммиаком 1, запорного вентиля 2, дозатора 3, отсечного клапана 4, разделителя 5. От разделителя жидкая фаза поступает в распределитель 6, паровая фаза - в распределитель 7. От распределителей обе фазы поступают к рабочим органам 8. Разделитель 5 выполнен с возможностью изменения объема. Он состоит из двух соосно установленных раздвигающихся цилиндрических сосудов.

Верхний сосуд 9 имеет камеру с сепаратором 10, выходным паровым патрубком 11 и впускным штуцером 12. К обечайке верхнего сосуда прикреплены направляющие штанги 13. Нижний сосуд 14 имеет отбойник 15, выходной патрубок для жидкой фазы охлажденного аммиака 16, кронштейны 17 со сквозными отверстиями для штанг и стопорными винтами 18. Оба раздвигающихся сосуда 9 и 14 соединены эластичным гофрированным поясом 19, который крепится хомутами 20. Для установления необходимого объема разделителя на штанге нанесена мерная шкала 21. Для ограничения наибольшего объема на штангах закреплены ограничители 22.

Работает устройство следующим образом.

Устройство устанавливается на агрегат или машину для внесения аммиака в почву. Дозатором 3 устанавливают необходимую дозу внесения. По мерной шкале 21 перемещают нижний сосуд 14 в нужное положение и фиксируют его винтами 18. Открывают запорный вентиль 2. Устройство начинает работать при открытии отсечного клапана 4, включение-выключение которого связано с механизмами управления рабочими органами 8.

При включении клапана жидкий аммиак под давлением последовательно проходит запорный вентиль и дозатор. Здесь происходит его поэтапное дросселирование, и совершается адиабатический процесс охлаждения. В разделитель 5 поступает охлажденный аммиак в двухфазном состоянии - парожидкостном. В разделителе жидкая фаза собирается в нижнем сосуде 14, откуда через патрубок 16 и распределитель 6 поступает к рабочим органам 8. Отделенная паровая фаза проходит через сепаратор 10, патрубок 11, распределитель 7 и также поступает к рабочим органам.

Экономическая эффективностью устройства заключается в экономии аммиака за счет уменьшения потерь с паровой фазой. Кроме того, обеспечивается безотказная и производительная выработка охлажденного аммиака при широком диапазоне доз его внесения, что улучшает экологию.

Источники информации

1. А.с. SU 1168130; A01C 23/02, 1983.

2. А.с. SU 862854; A01C 23/02, F17C 7/02, 1981.

3. А.с. SU 1037963; A01C 23/02, F17C 7/02, 1981.

4. А.с. SU 1218969; A01C 23/02, 1986.

5. А.с. SU 1017199; A01C 23/02, F17C 7/02, 1983.

6. Патент US 4.341.168; A01C 23/00, 1982.

7. А.с. SU 1033040; A01C 23/02, F17C 7/02, 1983.

8. Патент US 4.310.344, C05C 3/00, 1982.

9. Патент US 4.069.029; F17C 7/02, 1978.

10. Патент US 4.175.394; F17C 7/02, 1979.

1. Устройство для получения охлажденного аммиака, включающее цистерну, дозатор, выполненный с обеспечением возможности дросселирования, и разделитель, отличающееся тем, что разделитель выполнен с возможностью изменения объема.

2. Устройство по п.1, отличающееся тем, что разделитель выполнен в виде соосно устанавливающихся сосудов.