Способ сжигания газа, снижающий концентрацию вредных выбросов оксидов nox и монооксида углерода co до минимального значения, и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к различным технологическим процессам сжигания газов и может быть использовано в энергетике, химической, нефтехимической, металлургической, нефтеперерабатывающей и других отраслях промышленности и транспорте. Способ сжигания газа, снижающий концентрацию вредных выбросов NOx и CO до минимальных значений, включает подачу в горелочное устройство с системой поджига природного газа или другого горючего газа воздуха в объеме, близком к стехиометрическому, в результате чего происходит процесс горения газовоздушной смеси с образованием тепловой энергии, а на выходе системы теплоэнергетики - дымовые газы с вредными выбросами NOx и СО. В зоне сжигания газовоздушной смеси производят измерение температуры, результаты измерения температуры направляют в автоматическую систему управления подачей пара в зону смещения газа и воздуха и воды в зону сжигания газа для поддержания температуры в заданном пределе (1550-1750 К). Изобретение позволяет обеспечить минимальную концентрацию вредных выбросов оксидов азота NOx (до 10 ррм) и монооксида углерода CO (до 80 ррm). 2 н.п. ф-лы, 2 ил., 1 табл.

Реферат

Предлагаемое изобретение относится к различным технологическим процессам сжигания газов и может быть использовано в энергетике, химической, нефтехимической, металлургической, нефтеперерабатывающей и других отраслях промышленности и транспорте.

Известны способы и устройства - аналоги для сжигания газов [Справочник энергетика промышленных предприятий. Том 3. Теплоэнергетика. Под общей редакцией В.Н.Юренева, М.-Л.: Энергия, 1965, 512 с.; (см. Топочные устройства для сжигания газотурбинного топлива, с.35; Горелочные устройства, с.99-111); Теплотехника: Учебник для ВУЗов / А.П.Баскаков, Б.В.Берг, O.K.Витт и др. - М.: Энергоиздат, 1982. - 264 с. (см. Горелки и топочные устройства для сжигания газообразного топлива и газообразных отходов производства, с.150-151); Физико-химические основы процесса горения топлива. Лавров Н.В., М.: Наука, 1971, 275 с. (см. гл. 3. Принципиальные основы сжигания газообразного топлива, с.34-42; гл. 4. Термохимия реакций горения и газификация метана, с.43-45; гл. 7. Физико-химический механизм реакции горения природного газа, с.70-77)].

В указанных работах подробно рассмотрены свойства и характеристики газового топлива, физика горения газов, конструкции топочных и горелочных устройств, обеспечивающих полноту сгорания топлива. Однако проблеме защиты воздушного бассейна от вредных выбросов в дымовых газах при сжигании различных видов топлива не уделено должного внимания. Следует отметить, что теплоэнергетика является одним из основных источников антропогенных выбросов оксидов азота NOx и окиси углерода СО, входящих в число главных загрязнителей атмосферы. Поэтому, учитывая угрозу нарастающей экологической катастрофы, постоянный рост потребления органического топлива, связанный с ростом населения, проблема уменьшения эмиссии оксидов азота NOx и окиси углерода СО при сжигании топлива чрезвычайно актуальна.

Традиционно широко применяются развитые технологии химической очистки дымовых газов от парообразных и газообразных соединений способами абсорбции жидкостями, адсорбции твердыми поглотителями, а также способами каталитического окисления.

Абсорбция жидкостями применяется для извлечения из газов диоксида серы, оксидов NOx, оксида и двуокиси углерода и т.д.

В качестве абсорбентов применяются вода, растворы аммиака, щелочей, суспензии гидрооксида кальция, оксидов марганца и магния, этаноламины, масла и др.

Адсорбция твердыми поглотителями основана на избирательном поглощении определенных примесей из уходящих дымовых газов с помощью адсорбентов, представляющих собой твердые зернистые материалы с большой удельной поверхностью. В качестве сорбентов применяют активированный уголь, силикагель, алюмогель, природные и синтетические цеолиты (молекулярные сита). Основные требования к сорбентам: высокая способность к поглощению, избирательность, термостойкость, высокая надежность, возможность легкой регенерации.

Каталитический метод очистки применяется для окисления при низких температурах токсичных органических соединений, в том числе оксида углерода, оксидов азота, диоксида серы и т.д. [Кутепов A.M., Бондарева Т.И., Беренгартен М.Г. Общая химическая технология: Учебник для технических ВУЗов. - М.: Высшая школа, 1985, - 448 с. (см. с.253-256. Очистка отходящих газов химических производств)].

Недостатками приведенных химических способов очистки дымовых газов являются сложность, значительные габариты, значительные затраты энергии, материалов, невысокая надежность при эксплуатации, высокие эксплуатационные расходы. Следует упомянуть еще достаточно широко применяемую технологию рассеивания вредных выбросов с помощью высоких дымовых труб в верхних слоях атмосферы.

Из известных наиболее близкими по технической сущности являются способы сжигания газа, предупреждающие образование вредных выбросов в зоне сгорания газовоздушной смеси [Итоги науки и техники. Серия «Теплотехнические характеристики топлива. Использование газа и мазута в промышленности». Том 3. Э.И.Розенфельд.; Газовые горелки (Научный редактор М.Б.Равич / М.: ВИНИТИ АН СССР, 1973, - 123 с. (см. с.88-111, гл.8: «Способы сжигания газа, предупреждающие загрязнение воздушного бассейна вредными веществами»)], согласно которым осуществляют применение таких технологических и режимных мероприятий, которые вносят в процесс сжигания газа изменения, тормозящие образование оксидов азота при одновременной интенсификации процесса горения. Наибольший эффект в снижении образования оксидов азота дают следующие способы:

- способ уменьшения концентрации кислорода в подаваемой газовоздушной смеси;

- способ снижения температуры в зоне горения;

- способ уменьшения времени пребывания в зоне горения.

Эти способы реализуются в устройствах многоступенчатого сжигания топлива с малым избытком воздуха, ввода в зону горения газовоздушной смеси рециркулируемых дымовых газов через малотоксичные горелки.

При этом следует отметить следующую технологическую особенность образования таких вредных выбросов, как оксиды азота NOx и монооксид углерода СО:

- Оксид углерода СО начинает образовываться уже при температуре ниже 1600 К, достигая максимума при температуре 1000 К. При высокотемпературном сжигании газообразного топлива загрязнение воздушного бассейна твердыми частицами (углерод С в виде сажи) и окисью углерода может быть сведено к минимуму рациональной организацией процесса горения:

- сжиганием газа с отношением воздух: газ как (1,02÷1,05):1;

- выбором оптимальных длины и диаметра топочной камеры;

- устойчивой стабилизацией факела при повышенной температуре и т.д.

- Однако такая рациональная организация процесса сжигания газа не позволяет уменьшить выделение оксидов азота NOx, так как они содержатся в продуктах сгорания в значительных количествах при хорошем режиме горения и полном отсутствии химического недожига. Так, котел паропроизводительностью 170 т/ч выбрасывает в атмосферу в течение суток 2,2 т окислов азота [Зельдович Я.Б., Садовников П.Я., Франк-Каменский Д.А. Окисление азота при горении. М.-Л.: АН СССР, 145 с.]. При этом образование окислов азота при сжигании быстрогорящих видов топлива зависит от количества кислорода в продуктах сгорания, температуры (теплоты) сгорания горючей смеси и времени пребывания азота воздуха в высокотемпературной зоне. Рассчитанные в [Райзер Ю.П. «Ж. физ. Химия», 1959, 33 №3, 700-709 с.] величины времени образования окислов азота τNOx при различных температурах сгорания газа приведены в таблице 1.

| Таблица 1 | ||||||||||

| Тсгор, К | 1500 | 1600 | 1700 | 1800 | 1900 | 2000 | 2100 | 2300 | 2600 | 3000 |

| τNOx, с | 8150 | 910 | 140 | 22,95 | 4,07 | 1 | 0,27 | 3,1·10-2 | 2,2·10-3 | 1,4·10-4 |

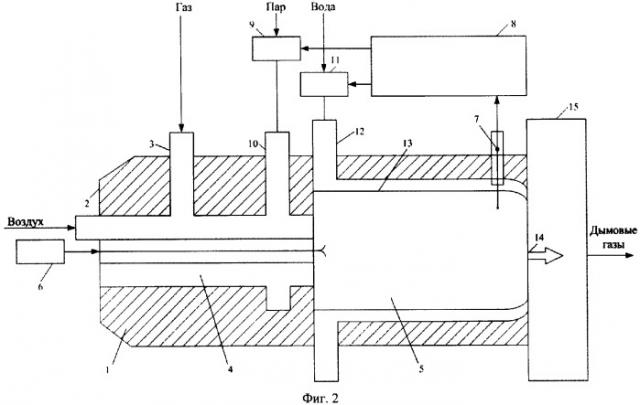

Таким образом, мы имеем два противоположно направленных процесса образования окислов азота NOx и окисла углерода СО в зависимости от температуры. Если, например, для уменьшения количества окислов азота в продуктах сгорания следует производить процесс сжигания при заниженных значениях температуры горения (но при этом возникает проблема роста объема образования окисла углерода СО при указанных температурах), то для уменьшения образования окислов углерода процесс сжигания газового топлива следует вести при значительно более высокой температуре. На фиг.1 приведены графики зависимости концентрации окиси углерода и окислов NOx от температуры. Данные графики показывают, что при сжигании природного газа с температурой горения ниже 1600 К происходит процесс недожига топлива и рост концентрации окиси углерода, а при температуре сжигания газа выше 1700 К наблюдается рост вредных выбросов окислов NOx. Как видно из графиков, представленных на фиг.1, существует довольно узкий температурный диапазон, в котором должна работать камера сгорания экологически безопасной энергоустановки.

При кинетическом режиме сжигания технических газов с высокой теплотой сгорания образование окислов NOx начинает происходить после выгорания большей части горючего. Так как для природного газа минимальное время реакции горения в адиабатической системе при стехиометрическом соотношении горючего и воздуха имеет значение 10-4 с [Шетинков Е.С. Физика горения газов. М.: Наука, 1965, - 739 с.], то время достижения равновесной концентрации окислов NOx в ходе реакции при этом составляет в температурном диапазоне от 1600 до 1700 К согласно таблице 1 соответственно от 910 до 140 с, что во много раз превышает время пребывания горючей смеси в зоне горения.

Устройство - прототип [Енякин Ю.П., Котляр В.Р., ОАО «ВТИ». Малотоксичные горелки как средство снижения выбросов оксидов азота на ТЭЦ Российской Федерации. - Энергетик, №12, 2006, с.6-7] содержит малотоксичную горелку. При этом конструкция малотоксичной горелки имеет подвод газа рециркуляции. Эффект подавления окислов NOx достигается в значительной степени за счет рециркуляции дымовых газов, подаваемых определенным образом через малотоксичные горелки. В результате этого газы рециркуляции не только снижают максимальную температуру в ядре горения и уменьшают концентрацию кислорода (за счет разбавления газовоздушной смеси), но и ограничивают по длине факела зоны, обогащенные и обедненные топливом, что фактически обеспечивает двухступенчатое сжигание в факеле каждой горелки.

Кроме новых горелок и сопл острого дутья при реконструкции необходимо установить более мощные дымовые насосы. Природный газ подается в центральную часть горелки через коническую насадку и в среднюю часть горелки по газораздающим трубкам. Воздух поступает по центральному и двум кольцевым каналам, разделенным каналом газов рециркуляции.

Недостатком способов и устройств, взятых за прототип, является то, что в них удается добиться только снижения оксидов азота NOx путем снижения температуры и концентрации кислорода. Вместе с тем, как известно, при снижении температуры возрастает и концентрация не менее вредных выбросов СО. В целом, хотя и снижается значительно концентрация оксидов азота NOx, однако предстоящие постоянные ужесточения технических нормативов требуют применения сложных и дорогостоящих химических средств очистки дымовых газов как от оксидов азота NOx, так и реально присутствующих в дымовых газах при пониженной температуре согласно фиг.1 монооксида СО. Этот существенный недостаток прототипа обусловлен тем, что в них не осуществляется контроль за температурой факела и соответственно не осуществляется автоматического воздействия на поддержание стабильной температуры в зоне факела в заданных пределах (1550-1750 К), в которых обеспечивается минимальная концентрация основных загрязнителей атмосферы: оксидов азота NOx и монооксида углерода СО.

Техническим результатом предлагаемого способа является автоматическое обеспечение нахождения температуры факела в заданном температурном интервале (1550-1750 К), в котором обеспечивается минимально возможная концентрация оксидов азота NOx (не более 10 ррм) и монооксида углерода (не более 80 ррм), в результате чего в дальнейшем отпадает необходимость использования сложных и дорогостоящих химических способов очистки дымовых газов, что значительно упрощает и удешевляет процесс сжигания газа при одновременном обеспечении высоких экологических показателей процесса.

Сущность предлагаемого способа заключается в том, что в нем также подаются в горелочное устройство с системой поджига: природный газ, воздух в объеме, близком к стехиометрическому, в результате чего происходит процесс сгорания газовоздушной смеси и образование тепловой энергии, а на выходе системы теплоэнергетики - дымовые газы с вредными выбросами.

Согласно предлагаемому изобретению осуществляют следующие новые операции: измерение температуры в зоне сжигания газовоздушной смеси, подачу результатов измерения температуры в автоматическую систему управления подачей пара в зону смешения газа и воздуха и воды в зону сжигания газа для поддержания температуры в зоне горения в заданном диапазоне (1550-1750 К), обеспечивающем самую минимальную концентрацию оксидов азота NOx и монооксида углерода СО.

В устройстве для сжигания газа, снижающем вредные выбросы NOx и СО, содержащем базовую конструкцию горелочного устройства, на один из входов которого осуществляется подача газа через автоматический регулятор давления газа, на другой вход подается в стехиометрическом соотношении с газом воздух, далее газ и воздух поступают в зону смешения и расположения системы поджига, откуда газовоздушная смесь воспламеняется при поступлении ее в зону сжигания, образуя высокотемпературный факел в зоне сжигания смеси горелочного устройства.

Согласно предлагаемому изобретению дополнительно в горелочное устройство вводится в зоне сжигания газовоздушной смеси (факела) термочувствительный элемент (например, датчик измерения температуры), автоматическая система управления подачей пара в зону смешения газа и воздуха и подачей воды на наружную поверхность металлического кожуха в зоне сжигания газовоздушной смеси для поддержания температуры в зоне сжигания газовоздушной смеси в заданных пределах (1550-1750 К).

Такое сочетание новых признаков с известными позволяет решить поставленную техническую задачу, улучшить способ и техническое характеристики заявляемого устройства, так как становится ненужной установка на выходе дымовых газов химических средств очистки дымовых газов от вредных выбросов NOx и СО, отличающаяся сложностью, значительными капитальными, энергетическими и эксплуатационными затратами. Повышается точность измерения и контроля за температурными режимами, используется автоматическая система управления подачей пара и воды в зону сжигания газа, обеспечивается оптимальный режим сжигания газа, предупреждающий загрязнение атмосферы вредными выбросами NOx и СО самой минимально достижимой технической концентрации этих выбросов.

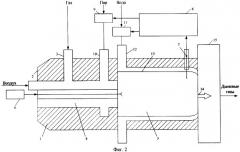

Предлагаемый способ сжигания газа, снижающий вредные выбросы, реализуется с помощью устройства (фиг.2).

Устройство, реализующее способ сжигания газа, снижающий вредные выбросы, содержит (фиг.2): 1 - корпус горелочного устройства; 2 - патрубок подачи воздуха в горелочное устройство; 3 - патрубок подачи газа для сжигания; 4 - зону смешения газа и воздуха; 5 - камеру сжигания газа; 6 - блок поджига; 7 - узел термоэлектрического датчика; 8 - автоматическую систему управления подачей пара и воды; 9 - регулятор подачи пара; 10 - первый патрубок; 11 - регулятор подачи воды, 12 - второй патрубок; 13 - металлический кожух камеры сжигания газа; 14 - продукты сгорания газа; 15 - систему энерготеплоснабжения.

Устройство функционирует следующим образом. В корпус 1 горелочного устройства через патрубок 2 подачи воздуха подается воздух в стехиометрическом соотношении к подаваемому горючему газу через патрубок 3 подачи газа. Воздух и газ далее поступают в зону смешения газа и воздуха 4. Из зоны смешения газа и воздуха 4 газовоздушная смесь поступает в камеру сжигания газа 5, в которой после поступления сигнала поджига из блока поджига 6 газовоздушная смесь загорается и начинается процесс сжигания этой смеси с образованием факела высокой температуры. Для контроля температуры в камере сжигания газа 5, предпочтительно в конце факела сгорания, устанавливается узел термочувствительного элемента 7, например термоэлектрический термометр типа вольфрамо-рениевый с диапазоном длительного измерения температур от 0 до 2200°С [Г.М.Иванова и др. Технические измерения и приборы. Учебник для ВУЗов / Г.М.Иванова, Н.Д.Кузнецов, B.C.Чистяков. - М.: Энергоатомиздат, 1984, - 232 с. (см. Термоэлектрический термометр, с.30)]. Сигнал с узла термоэлектрического датчика 7 поступает в автоматическую систему управления подачей пара и воды 8, с первого выхода которой сигнал управления подачей пара поступает на первый вход регулятора подачи пара 9, на второй вход которого поступает пар, а с выхода пар регулируемой подачи поступает через первый патрубок 10 в зону смешения газа и воздуха 4 и далее в камеру сжигания газа 5 устройства. Со второго выхода автоматической системы управления подачей пара и воды 8 сигнал управления подается на первый вход регулятора подачи воды 11, на второй вход которого поступает вода, а с выхода регулятора подачи воды 11 вода поступает через второй патрубок 12 на поверхность металлического кожуха камеры сжигания газа 13 для охлаждения продуктов сгорания газа 14 до требуемой температуры, находящейся в диапазоне (1550-1750 К) минимальной концентрации оксидов азота NОх (10 ррм) и монооксида углерода СО (до 80 ррм).

Путем подачи пара в камеру сжигания газа 5 осуществляется снижение температуры пламени, повышается реакция разложения метана и паров воды в ядре пламени на радикалы, которые повышают полноту сжигания газа, а подачи воды через второй патрубок 12 на металлический кожух 13 камеры сжигания газа 5 осуществляется надежное обеспечение температуры в камере сгорания в пределах 1550-1750 К.

В целом предлагаемый способ сжигания газа, снижающий концентрацию вредных выбросов NOx и СО до минимальных значений, и устройство для его реализации обеспечивают минимально возможную концентрацию таких вредных выбросов, как оксиды азота NOx (от 10 ррм до нуля как за счет поддержания температуры в диапазоне 1550-1750 К, так и значительного времени образования в зоне факела оксидов азота NOx от 940 до 140 с) и монооксид углерода СО (до 80 ррm), позволяют значительно улучшить экологию процесса сжигания газа, снизить затраты на конверсию СО в СО2, тем самым снизить выбросы парниковых газов СО2 в атмосферу, исключить затраты на сложную энергоемкую химическую технологию очистки дымовых газов путем абсорбции и адсорбции, значительно улучшить температурный режим в горелочном устройстве для футеровки и других узлов горелочного устройства, а значит, повысить срок службы, а дополнительный ввод пара в камеру смешения и воды на поверхность металлического кожуха камеры сжигания значительно увеличивает объем продуктов сгорания газа (пара) и вместе с этим мощность системы электротеплоснабжения.

С учетом роста требований по экологии и затрат на выполнение постоянно растущих требований по концентрации вредных выбросов в атмосферу в связи с ростом объема сжигаемого органического топлива в мире предлагаемый способ сжигания газовоздушной смеси и устройство для его реализации позволяют получить быструю окупаемость разовых затрат на реализацию технического решения за счет снижения затрат на сложную и энергозатратную технологию очистки дымовых газов для обеспечения требований по экологии на вредные выбросы, а также за счет продажи квот по Киотскому протоколу на реализацию технического решения по снижению вредных выбросов в атмосферу.

1. Способ сжигания газа, снижающий концентрацию вредных выбросов NOx и CO до минимальных значений, включающий подачу в горелочное устройство с системой поджига природного газа или другого горючего газа, воздуха в объеме, близком к стехиометрическому, в результате чего происходит процесс горения газовоздушной смеси с образованием тепловой энергии, а на выходе системы теплоэнергетики - дымовых газов с вредными выбросами NOx и CO, отличающийся тем, что в зоне сжигания газовоздушной смеси производят измерение температуры, результаты измерения температуры направляют в автоматическую систему управления подачей пара в зону смешения газа и воздуха и воды в зону сжигания газа для поддержания температуры в заданном пределе (1550-1750°К), обеспечивающем самую минимальную концентрацию оксидов азота NOx (до 10 ррм) и монооксида углерода CO (до 80 ррм).

2. Устройство для сжигания газа, снижающее концентрацию вредных выбросов NOx и CO до минимальных значений, содержащее базовую конструкцию горелочного устройства, на один из входов которого осуществляется подача газа через автоматический регулятор давления газа, а на другой вход подается в стехиометрическом соотношении с газом воздух, далее газ и воздух поступают в зону смешения и расположения системы поджига, откуда газовоздушная смесь воспламеняется при поступлении ее в зону сжигания смеси горелочного устройства, отличающееся тем, что в горелочное устройство дополнительно вводится в зону сжигания газовоздушной смеси термочувствительный элемент (датчик измерения температуры), автоматическая система управления подачей пара в зону смешения газа и воздуха, и подачей воды на наружную поверхность металлического кожуха в зоне сжигания газовоздушной смеси для поддержания температуры в зоне сжигания газовоздушной смеси в заданных пределах (1550-1750°К).