Способ определения физико-механических свойств твердых материалов

Иллюстрации

Показать всеИзобретение относится к измерительной технике. Сущность: внедряют неравноосный индентор в испытуемый материал и определяют глубину отпечатка. Индентор вводят под углом α к поверхности испытуемого образца, создавая зону пластической деформации по направлению действия силы вдавливания на индентор, и по зоне пластической деформации судят о механических свойствах испытуемого материала. Указанный угол α выбирают из диапазона значений α=5°…90°. Используют индентор в форме пластинчатого ножа толщиной δ, выбирая указанную толщину из диапазона значений δ=0,1…50 мм, шириной равной b, выбирая указанную ширину из диапазона значений b=0,1…100 мм, с односторонней заточкой внедряемой кромки в виде косого среза с углом γ, выбирая указанный угол из диапазона значений γ=5°…120°. Технический результат: оперативность и достоверность определения физико-механических свойств исследуемых металлов в связи с заданными характеристиками деформирующей нагрузки. 4 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к измерительной технике и может быть использовано для оперативного экспресс-определения физико-механических свойств твердых материалов, в частности для оценки свойств материалов при разработке процессов формирования рельефов методами подрезки поверхностного слоя и процессов обработки материалов резанием, для оценки абразивно-эрозионной стойкости материалов, для оценки сочетания свойств слоев защитных многослойных и микрослойных покрытий, а также для применения в качестве оперативного экспресс-определения физико-механических свойств твердых материалов в других областях техники и технологии.

Известен способ определения физико-механических свойств твердых материалов, при котором испытуемый материал нагружают с заданной скоростью посредством сферического индентора, измеряют диаметр и глубину остаточного отпечатка на поверхности испытуемого материала, по которым судят о свойствах материала (см. патент РФ №2141638, кл. G01N 3/48, опубл. 1999).

Известен способ определения механических характеристик материалов, включающий внедрение индентора в исследуемый материал, регистрацию кинематических характеристик ударного вдавливания и определение механических характеристик материала. При этом измерение проводится неравноосным индентором, а расчет механических характеристик производится с учетом ориентации материала относительно индентора и энергии пластического деформирования (см. патент РФ №2145071, кл. G01N 3/42, опубл. 2000).

Наиболее близким из известных по своей технической сущности и достигаемому результату является выбранный в качестве прототипа способ определения физико-механических свойств твердых материалов, преимущественно металлов, заключающийся в том, что в испытуемый материал внедряют индентор, измеряют диаметр и глубину остаточного отпечатка исследуемой точки на поверхности испытуемого материала и определяют физико-механических свойства (см. патент РФ №2080581, кл. G01N 3/48, опубл. 1997).

Недостатком указанных способов является невозможность определения характеристик зоны распространения деформации поверхностного слоя материала при заданном направлении действия деформирующей нагрузки.

Задача данного изобретения состоит в обеспечении возможности оперативного и достоверного определения физико-механических свойств исследуемых металлов в связи с заданными характеристиками деформирующей нагрузки.

Указанный технический результат достигается тем, что в способе определения физико-механических свойств твердых материалов, включающем внедрение неравноосного индентора в испытуемый материал и определение глубины отпечатка, в отличие от прототипа индентор вводят под углом α к поверхности испытуемого образца, создавая зону пластической деформации по направлению действия силы вдавливания на индентор, и по зоне пластической деформации судят о механических свойствах испытуемого материала, причем указанный угол α выбирают из диапазона значений α=5°…90°.

Технический результат достигается также тем, что в заявляемом способе используют индентор в форме пластинчатого ножа толщиной δ, выбирая указанную толщину из диапазона значений δ=0,1…50 мм, шириной, равной b, выбирая указанную ширину из диапазона значений b=0,1…100 мм, с односторонней заточкой внедряемой кромки в виде косого среза с углом γ, выбирая указанный угол из диапазона значений γ=5°…120°. При этом можно использовать плоский образец из испытуемого материала шириной равной b, устанавливать индентор по ширине образца при совпадении ширин образца и индентора, сохраняя взаимную ориентацию индентора и образца в процессе вдавливания.

Технический результат достигается также тем, что в заявляемом способе направление действия силы на индентор может совпадать с продольной осью индентора, а испытания могут производить при α=γ=45°.

Технический результат достигается также тем, что в заявляемом способе используется вариант испытаний материалов, когда максимальная глубина проникновения индентора hmax выбирается из выражения hmax<(l-h1), где l - длина заточки ножа, h1 - высота бугра зоны деформации испытуемого образца. При этом определяют точку О максимальной глубины отпечатка индентора, оставленную острием индентора, и точку конца зоны пластической деформации на поверхности образца А, соединяют точки О и А прямой и определяют угол β между нормалью к поверхности образца и линией ОА, а по значению угла β судят о характере распределения пластической деформации испытуемого материала.

Заявленная совокупность существенных признаков находится в прямой причинно-следственной связи к достигаемому результату.

Сравнение заявленного технического решения с прототипом позволило установить соответствие его критерию "новизна", так как оно не известно из уровня техники.

Предложенный способ является промышленно применимым существующими средствами и соответствует критерию "изобретательский уровень", т.к. он явным образом не следует из уровня техники, при этом из последнего не выявлено каких-либо преобразований, характеризуемых отличительными от наиболее близкого аналога существенными признаками, на достижение указанного технического результата.

Таким образом, данное техническое решение соответствует установленным условиям патентоспособности изобретения.

Других известных технических решений аналогичного назначения с подобными существенными признаками заявителем не обнаружено.

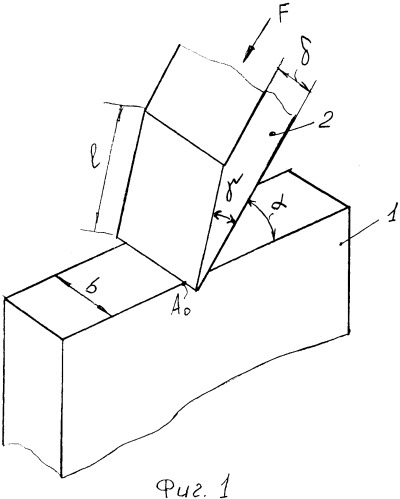

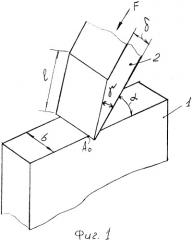

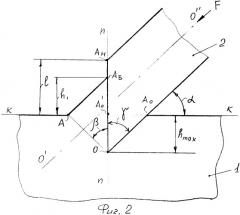

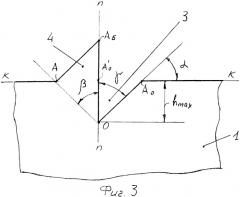

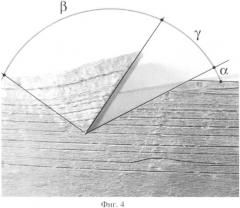

На фигурах 1, 2, 3 и 4 представлены схема последовательности реализации предложенного способа, параметры для проведения необходимых вычислений и внешний вид образца после испытаний.

На фиг.1 показан индентор до его внедрения в испытуемый материал. На фиг.2 показан индентор, внедренный в испытуемый материал и параметры отпечатка, полученного на поверхности металла при его испытании. На фиг.3 показана схема оценки зон деформации при различных глубинах внедрения ножа-индентора. На фиг.4 показан внешний вид образца после испытаний. (Фигуры 1, 2, 3 и 4 содержат: 1 - испытуемый материал; 2 - неравноосный индентор (пластинчатый нож); 3 - лунка на образце; 4 - бугор (наплыв) зоны деформации испытуемого образца; α - угол введения индентора в испытуемый материал; δ - толщина пластинчатого ножа-индентора; b - ширина пластинчатого ножа-индентора; γ - угол односторонней заточки внедряемой кромки неравноосного ножа-индентора; F - направление силы, внедряющей индентор в испытуемый образец; hmax - максимальная глубина внедрения индентора; l - длина заточки ножа (l=ОАн); h1 - высота бугра (наплыва) зоны деформации испытуемого образца; О - точка максимальной глубины отпечатка индентора, оставленная острием индентора; А - точка конца зоны пластической деформации на поверхности образца; n-n - нормаль к поверхности испытуемого образца; к-к - линия, характеризующая контур поверхности испытуемого образца; ∟AOAб=β - угол между прямой АО и нормалью n-n к поверхности испытуемого образца (материала); А0 - начальная точка контакта индентора с поверхностью испытуемого образца.

Предлагаемый способ определения физико-механических свойств твердых материалов осуществляется в следующей последовательности: сначала нож-индентор (2) (параметры ножа-индентора выбирают из следующих диапазонов значений: толщина δ=(0,1…50 мм); ширина b=(0,1…100) мм; γ=(5°…120°) - угол односторонней заточки внедряемой кромки в виде косого среза) устанавливается в выбранной точке А0 поверхности испытуемого образца (1), затем с заданным усилием F индентор (2) по углом α (угол α выбирают из диапазона значений α=5°…90°) внедряется по линии ОА0, параллельной продольной оси индентора О'-О" на заданную глубину hmax, при этом должно выполняться условие: hmax<(l-h1), поскольку при превышении глубины внедрения индентора величины (l-h1) характер формирования зоны деформации изменится, что внесет погрешность оценки. При внедрении индентора (2) в испытуемый образец (1) в последнем образуется отпечаток периметром AбOA0 с буртиком ААбА'0, имеющего высоту h1, причем буртик AAбA'0 располагается в зоне деформации материала ОААб, величина которого определяется углом β, характеризующим зону деформации при внедрении индентора. Чем угол β больше, тем больше зона деформации. При этом, внедряя индентор на глубину hт и определяя величину угла βт, можно рассчитать для данного испытуемого материала величину зоны деформации для любой глубины hi как большей, так и меньшей величины hт. Для этого, используя найденный при испытаниях угол β, задаваясь глубиной hi, строят треугольник, подобный треугольнику АбОА0, при условии, что вершина треугольника А лежит на линии к-к, определяющей положение поверхности испытуемого образца.

При оценке соотношения свойств материала покрытия и материала основы используют соотношения значений их углов β. Например, при равенстве углов β материалов покрытия и основы, поведения покрытия и основы в процессе воздействия факторов, связанных с подрезкой поверхностного слоя, будут достаточно идентичны, что позволит предположить о меньшей вероятности отслоения покрытия для рассматриваемых условий.

Пример конкретной реализации.

Предложенный способ использован для определения физико-механических свойств свинца, алюминия и меди (Фиг.4). Для проведения испытаний были изготовлены образцы-пластины размерами 3×8×50 мм из указанных материалов. Образцы закреплялись в специальное приспособление, позволяющее внедрять нож-индентор под заданным углом. Угол заточки ножа-индентора брался равным γ=30° и 45°. Внедрение индентора производилось под углами α=30° и 45°. Глубина внедрения индентора составляла во всех случаях h=3,5 мм. После удаления индентора замерялся угол β. Результаты экспериментов приведены в таблице.

| Таблица | ||||

| № п/п | Материал образца | Угол γ, ° | Угол α, ° | β, ° |

| 1 | 2 | 3 | 4 | 5 |

| 1 | Свинец | 30 | 30 | 74 |

| 2 | Свинец | 45 | 45 | 79 |

| 3 | Свинец | 30 | 45 | 76 |

| 4 | Свинец | 45 | 30 | 75 |

| 5 | Алюминий | 30 | 30 | 76 |

| 6 | Алюминий | 45 | 45 | 82 |

| 7 | Алюминий | 30 | 45 | 78 |

| 8 | Алюминий | 45 | 30 | 77 |

| 9 | Медь | 30 | 30 | 79 |

| 10 | Медь | 45 | 45 | 85 |

| 11 | Медь | 30 | 45 | 81 |

| 12 | Медь | 45 | 30 | 80 |

Предлагаемый способ прост в осуществлении, не требует подготовки специальных образцов для определения физико-механических свойств материала, позволяет оценить величину зоны деформации одновременно для целого диапазона глубин при одном испытании индентором.

1. Способ определения физико-механических свойств твердых материалов, включающий внедрение неравноосного индентора в испытуемый материал и определение глубины отпечатка, индентор вводят под углом α к поверхности испытуемого образца, создавая зону пластической деформации по направлению действия силы вдавливания на индентор, и по зоне пластической деформации судят о механических свойствах испытуемого материала, причем указанный угол α выбирают из диапазона значений α=5…90°, отличающийся тем, что используют индентор в форме пластинчатого ножа толщиной δ, выбирая указанную толщину из диапазона значений δ=0,1…50 мм, шириной равной b, выбирая указанную ширину из диапазона значений b=0,1…100 мм, с односторонней заточкой внедряемой кромки в виде косого среза с углом γ, выбирая указанный угол из диапазона значений γ=5°…120°.

2. Способ по п.1, отличающийся тем, что используют плоский образец из испытуемого материала шириной равной b, устанавливают индентор по ширине образца при совпадении ширин образца и индентора, сохраняя взаимную ориентацию индентора и образца в процессе вдавливания.

3. Способ по п.2, отличающийся тем, что направление действия силы на индентор совпадает с продольной осью индентора.

4. Способ по п.3, отличающийся тем, что максимальная глубина проникновения индентора hmax выбирается из выражения hmax<(l-h1), где l - длина заточки ножа, h1 - высота бугра зоны деформации испытуемого образца.

5. Способ по п.4, отличающийся тем, что определяют точку О максимальной глубины отпечатка индентора, оставленную острием индентора, и точку конца зоны пластической деформации на поверхности образца А, соединяют точку О и А прямой и определяют угол β между нормалью к поверхности образца и линией ОА, а по значению угла β судят о характере распределения пластической деформации испытуемого материала.