Способ определения агрессивности котловой воды и интенсивности межкристаллитной коррозии

Иллюстрации

Показать всеИзобретение относится к способам определения агрессивности котловой воды и стойкости металла к межкристаллитной коррозии с помощью электрохимического анализа. Технический результат направлен на оперативное определение агрессивности котловой воды и осуществление непрерывного контроля интенсивности процессов межкристаллитной коррозии. В соответствии со способом исследуемый образец закладывается в паз индикатора, прижимается к корпусу крышкой и изгибается по профилю паза, дополнительное механическое напряжение в образце создается с помощью специального болта, действующего на его изогнутую поверхность. При ослаблении двух шпилек крышки создается неплотность между образцом и корпусом, через которую непрерывно поддерживается легкое пропаривание; в неплотности образуется концентрированный солевой раствор, воздействующий на напряженный участок образца; вынутые из индикатора образцы осматривают, а в случае необходимости - шлифуют и после травления подвергают металлографическим исследованиям. Причем образец изолируют от металла индикатора с сохранением контакта напряженного участка с солевым раствором в неплотности, агрессивность котловой воды определяют измерением электрического сопротивления участка образец - солевой раствор - металл трубы, на котором смонтирован индикатор, а интенсивность межкристаллитной коррозии - измерением ЭДС коррозии Е на том же участке. Котловая вода считается не агрессивной, если ее сопротивление R превышает 100 кОм, интенсивность межкристаллитной коррозии рассчитывается по формуле. 1 ил.

Реферат

Изобретение относится к способам определения агрессивности котловой воды и стойкости металла к межкристаллитной коррозии с помощью электрохимического анализа и может быть использовано при эксплуатации паровых котлов.

Известны способы определения мест межкристаллитной коррозии при проведении технического освидетельствования котлов: участки, где имело место пропаривание, выявляют по солевым отложениям с наружной стороны в местах вальцовки труб, а при гидравлических испытаниях по пропуску воды через неплотности швов и вальцовочных соединений; возможность «хрупкого» разрушения может быть выявлена осмотром поверхности металла (и металлографических исследований) после шлифовки и травления, а также с помощью магнитной и ультразвуковой дефектоскопии (Сборник правил и руководящих материалов по котлонадзору. М., Недра, 1971. С.484).

Среди недостатков способов следует перечислить следующие:

1) невозможность постоянного мониторинга поверхностей нагрева котлов в связи с периодичностью контроля - только в периоды ремонтов и технических освидетельствований;

2) требование вывода котла из эксплуатации на время проведения технического освидетельствования;

3) необходимость использования дорогостоящей аппаратуры при проведении магнитной и ультразвуковой дефектоскопии металла котла;

4) проведение металлографических исследований металла поверхностей нагрева котлов в труднодоступных местах требует вырезки образцов, что является дорогостоящей и длительной операцией, сопровождающейся восстановлением участков, откуда вырезались образцы.

Известен способ химической защиты от межкристаллитной щелочной коррозии осуществляемый введением присадок в котловую воду: нитратов (селитры) или танинсодержащих экстрактов, а в котельных установках небольшой мощности применение способов водообработки, позволяющих не только умягчать воду, но и понижать ее щелочность (например, аммоний-натрий-катионированием); котлы высокого давления, работающие на мощных конденсационных станциях, рекомендуется переводить на режим чисто фосфатной щелочности. (Сборник правил и руководящих материалов по котлонадзору. М., Недра, 1971. С.488-489).

Существенными недостатками способа являются:

1) невозможность оперативного контроля состояния внутренних поверхностей нагрева эксплуатируемого котла на предмет межкристаллитной коррозии;

2) принципиальная невозможность устранения электрохимических процессов, сопровождающих межкристаллитную коррозию, ввиду введения в котловую воду компонентов, повышающих электрическую проводимость котловой воды и скорость протекания электрохимических коррозионных процессов.

Наиболее близким к предлагаемому изобретению является способ определения агрессивности котловой воды, в соответствии с которым исследуемый образец прямоугольного сечения закладывается в паз индикатора и прижимается к корпусу крышкой, при этом он изгибается по профилю паза, дополнительное механическое напряжение в образце создается с помощью специального болта, действующего на его изогнутую поверхность; при ослаблении двух шпилек крышки создается неплотность между образцов и корпусом, через которую непрерывно поддерживается легкое пропаривание; в неплотности образуется концентрированный солевой раствор, воздействующий на напряженный участок образца; первый образец вынимают через 30 дней, если на нем не окажется трещин, устанавливают второй образец на 60 дней, если и этот образец не будет иметь «хрупких» разрушений, ставится третий образец - на 90 дней; при отсутствии трещин во всех трех образцах котловую воду считают не агрессивной; вынутые из индикатора образцы осматривают через лупу, а в случае необходимости - шлифуют и после травления подвергают металлографическим исследованиям. (Сборник правил и руководящих материалов по котлонадзору. М., Недра, 1971. С.483).

Недостатки предлагаемого способа:

1) большая длительность проведения испытаний, соизмеримая с межремонтным периодом котлоагрегата, что не позволяет своевременно проводить необходимые мероприятия по снижению интенсивности межкристаллитной коррозии;

2) невозможность проведения оперативного объективного контроля агрессивности котловой воды;

3) отсутствие возможности непрерывного контроля интенсивности процессов межкристаллитной коррозии.

Задача изобретения - оперативное определение агрессивности котловой воды и осуществление непрерывного контроля интенсивности процессов межкристаллитной коррозии.

Поставленная задача достигается способом определения агрессивности котловой воды и интенсивности межкристаллитной коррозии, в соответствии с которым исследуемый образец закладывается в паз индикатора и прижимается к корпусу крышкой, при этом он изгибается по профилю паза, дополнительное механическое напряжение в образце создается с помощью специального болта, действующего на его изогнутую поверхность; при ослаблении двух шпилек крышки создается неплотность между образцом и корпусом, через которую непрерывно поддерживается легкое пропаривание; в неплотности образуется концентрированный солевой раствор, воздействующий на напряженный участок образца; вынутые из индикатора образцы осматривают через лупу, а в случае необходимости - шлифуют и после травления подвергают металлографическим исследованиям, причем образец изолируют от металла индикатора с сохранением контакта напряженного участка с солевым раствором в неплотности, агрессивность котловой воды определяют измерением электрического сопротивления участка образец - солевой раствор - металл трубы, на котором смонтирован индикатор, а интенсивность межкристаллитной коррозии - измерением ЭДС коррозии Е на том же участке; котловая вода считается не агрессивной, если ее сопротивление R превышает 100 кОм, интенсивность межкристаллитной коррозии рассчитывается по формуле

где М - расчетное значение коррозионного уноса металла [г] в результате межкристаллитной коррозии за исследуемый период времени t [с];

I=(Е/R) - ток коррозии [А];

R - сопротивление участка образец - солевой раствор - металл индикатора [Ом];

Е - ЭДС коррозии (разность потенциалов) участка образец - солевой раствор - металл трубы, на которой смонтирован индикатор [В];

φ - электродный потенциал металла образца [В].

Новые существенные признаки:

1) исследуемый образец изолирован от металла индикатора с сохранением контакта напряженного участка с солевым раствором в неплотности;

2) агрессивность котловой воды определяют измерением электрического сопротивления участка образец - солевой раствор - металл индикатора;

3) котловая вода считается не агрессивной, если сопротивление электролита - котловой воды в неплотности составляет выше 100 кОм;

4) интенсивность межкристаллитной коррозии определяют измерением ЭДС между образцом и металлом индикатора и рассчитывают по приведенной формуле;

5) возможность постоянного мониторинга коррозионных процессов и высокая оперативность способа.

Перечисленные новые существенные признаки в совокупности с известными обеспечивают получение технического результата во всех случаях, на которые распространяются испрашиваемый объем правовой охраны.

Получение технического результата изобретения достигается тем, что определяется разность потенциалов двух электродов - образца и металла трубы, на которой смонтирован индикатор, свидетельствующая о том, что имеются благоприятные условия для интенсивных коррозионных процессов на анодных поверхностях, имеющих более низкий электродный потенциал.

Основной причиной возникновения электрохимических процессов по границам зерен кристаллов следует считать наводороживание металла, возникающее при наличии знакопеременных нагрузок. Насыщение металла водородом приводит к разблагороживанию электродного потенциала, возникновению гальванического элемента дифференциальной наводороженности и сдвигу вправо всех электрохимических процессов.

Источником водорода чаще всего выступает вода, взаимодействуя с железом по реакции

которая обратима и до 600°С сдвинута вправо. Выделяющийся атомарный водород либо рекомбинирует, превращаясь в молекулы водорода H2, либо адсорбируется поверхностью металла и проникает в сталь. В растворах щелочей железо взаимодействует с водой также с образованием водорода

При нагревании железо реагирует с концентрированными (примерно 50%) растворами гидрооксидов щелочных металлов с выделением атомарного водорода

Эта реакция характерна для котловой воды с высокой щелочностью.

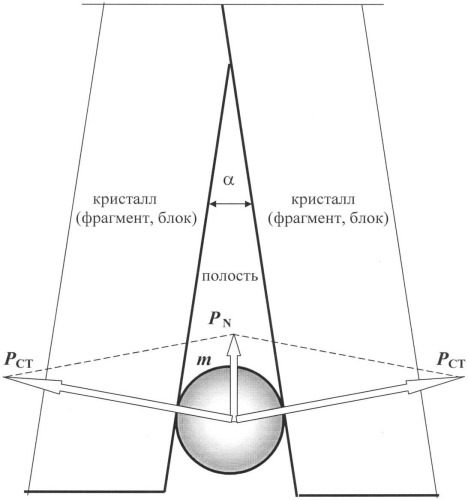

Атомы водорода массой m, в соответствии с законом Фика и вследствие наличия градиента давления ∂Р/∂x, буквально заколачиваются атмосферным давлением РN в малоугловые межкристаллитные, межфрагментарные и межблочные пространства с углом α при вершине, в которых при нормальных условиях сохраняется глубокий вакуум. Уточненная математическая модель массопереноса, учитывающая градиент давления ∂Р/∂x, описывающего барический перенос или перенос импульса и обеспечивающий, совместно с градиентом концентрации, транспорт металлоида внедрения из внешней среды в твердое тело, будет иметь вид:

где ∂m/∂t - количество вещества, прошедшее через площадку S за время ∂t (массоперенос);

M - вес грамм-молекулы диффундирующего вещества;

А; В; С - интегральные коэффициенты;

∂с/∂x; ∂φ/∂x; ∂Т/∂x - градиенты концентрации, потенциала и температуры, описывающие собственно диффузионный процесс или массоперенос, протекающий в соответствии с первым законом Фика, а также электроперенос в соответствии с уравнением Фика-Нернста и теплоперенос или энергоперенос по Фромму-Гебхарту.

Тогда для любых нормальных значений наружного давления PN нагрузки, испытываемые стенками полостей РCT из условий нагружения при α, стремящемуся к нулю, могут превысить прочностные характеристики σB любых металлов:

Если атом водорода давит на стенки полостей, значит, и стенки полостей также оказывают на атомы водорода такое же давление (Фиг.1). Поэтому водород в микрополостях изогнутой части образца, в которой создано дополнительное механическое напряжение, находится под огромным давлением, хотя у вершин микрополостей сохраняется глубокий вакуум. Расширяясь, сжатый газ совершает работу, генерируя ЭДС, в соответствии с уравнением Нернста:

Насыщенность водородом дневной поверхности металла, контактирующей с окружающей водной средой (электролитом), оказывается значительно меньшей, так как парциальное давление водорода очень мало из-за незначительности его концентрации во внешней среде.

Расходным материалом процесса служит водород, находящийся в межкристаллитных пространствах - происходит понижение электродного потенциала устья элементарного межкристаллитного объема по сравнению с очень слабо наводороженной.

В результате разблагороживания части металлической поверхности устья микрообъема, контактирующего с электролитом, появляется электрическая цепь с двумя стальными электродами, один из которых имеет потенциал на несколько десятых долей вольта ниже другого, и возникает гальванический элемент дифференциальной наводороженности. Плотность тока коррозии наводороженного электрода может достигать 32,7 А/м2, что теоретически соответствует скорости коррозии 37,9 мм/год. Окисляющимся электродом этого гальванического элемента является устье межкристаллитного объема. Катодом служат дневные, ненаводороженные поверхности металла. Устье микрообъема интенсивно разрушается электрохимической коррозией.

Основными токообразующими реакциями на аноде (в устье межкристаллитного объема) будет процесс с окислением водорода

катодный процесс представлен восстановлением водорода - реакция (7), протекающая в обратном направлении:

а также любая из реакций (1), (2), (3).

Электродвижущая сила подобного гальванического элемента дифференциальной наводороженности в длительном режиме может достигать 0,25 В. При понижении анодного потенциала ниже -0,12 В становится возможным протекание анодной токообразующей реакции окисления гидрооксида железа II до метагидрооксида железа III

потенциал которой может принимать значения от -0,12 В и ниже (в зависимости от рН среды), тогда уравнение (6) будет иметь вид:

где ΔрН - разница значений рН щелочной и нейтральной среды.

В увеличенное коррозией входное сечение межкристаллитного объема проникают другие атомы и молекулы, в том числе молекулы O2, Н2О, СO2, и тогда возможны следующие реакции:

Любая идущая с выделением водорода реакция (1), (2), (3) обеспечивает сколь угодно долгое протекание токообразующих процессов, понижающих анодный потенциал устья межкристаллитного объема, и сдвигает любую из реакций (1), (2), (3), (8), (9), (10), (11) коррозионного процесса вправо. Так как межкристаллитные полости при ограниченных входных поперечных сечениях имеют значительную протяженность в толще металла, то возникший концентрационный гальванический элемент дифференциальной наводороженности продолжает свое разрушающее действие, интенсивно расширяя и углубляя межкристаллитную полость. А все химические несовершенства границ кристаллов ускоряют этот процесс, который интенсивно протекает при условии, что площадь наводороженных участков значительно меньше хорошо аэрируемых (катодных) поверхностей металла, защищенных от наводороживания плотной магнетитовой пленкой и слоем наклепа.

Котловая вода считается не агрессивной, если ее сопротивление R превышает 100 кОм, интенсивность межкристаллитной коррозии рассчитывается по формуле Фарадея

где М - расчетное значение коррозионного уноса металла [г] в результате межкристаллитной коррозии за исследуемый период времени t [с];

А=55,847 - вес грамм-атома железа [г];

В=2 - валентность железа;

F=96487 [Кл] - число Фарадея.

Множитель e(0,9·E/e·φ) учитывает условия протекания электрохимической коррозионной реакции, в которой коррозионный ток I зависит от ЭДС коррозии Е.

Способ определения агрессивности котловой воды и интенсивности межкристаллитной коррозии, в соответствии с которым исследуемый образец закладывается в паз индикатора и прижимается к корпусу крышкой и изгибается по профилю паза, дополнительное механическое напряжение в образце создается с помощью специального болта, действующего на его изогнутую поверхность; при ослаблении двух шпилек крышки создается неплотность между образцом и корпусом, через которую непрерывно поддерживается легкое пропаривание; в неплотности образуется концентрированный солевой раствор, воздействующий на напряженный участок образца; вынутые из индикатора образцы осматривают, а в случае необходимости - шлифуют и после травления подвергают металлографическим исследованиям, отличающийся тем, что образец изолируют от металла индикатора с сохранением контакта напряженного участка с солевым раствором в неплотности, агрессивность котловой воды определяют измерением электрического сопротивления участка образец - солевой раствор - металл трубы, на котором смонтирован индикатор, а интенсивность межкристаллитной коррозии - измерением ЭДС коррозии Е на том же участке; котловая вода считается не агрессивной, если ее сопротивление R превышает 100 кОм, интенсивность межкристаллитной коррозии рассчитывается по формуле где М - расчетное значение коррозионного уноса металла, г, в результате межкристаллитной коррозии за исследуемый период времени t, с;I=(E/R) - ток коррозии, А;R - сопротивление участка образец - солевой раствор - металл индикатора, Ом;Е - ЭДС коррозии (разность потенциалов) участка образец - солевой раствор - металл трубы, на которой смонтирован индикатор, В;φ - электродный потенциал металла образца, В.