Способ диагностики эксплуатационного состояния фурменной или опасной зоны пирометаллургического агрегата

Иллюстрации

Показать всеИзобретение относится к измерительной технике. В способе предусмотрено разделение контролируемой зоны на участки, непрерывное формирование термограмм этих участков, представление их в виде матриц и непрерывный автоматический контроль за изменением характеристик таких матриц относительно априорно принятых и введенных в базу данных. Технический результат - увеличение надежности и достоверности диагностики. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области технической диагностики, в частности к тепловому неразрушающему контролю по анализу температурных полей фурменной зоны пирометаллургических агрегатов (доменных печей, печей Ванюкова, вертикальных и горизонтальных конверторов и т.д.).

Из-за изношенности армированных элементов (стенки корпусов и т.д.) оборудования, нарушения технологического регламента футеровочных работ, регламента ведения пирометаллургических процессов в зоне фурм, а также отсутствия надежных способов контроля качества охлаждения элементов фурм пирометаллургических агрегатов, участились случаи разрушения фурменных зон этих агрегатов и выброса неуправляемого потока высокотемпературного расплава наружу. Это сопровождается травмами обслуживающего персонала, крупными затратами на восстановление работоспособности агрегата и потерей производительности всего металлургического комплекса. Поэтому создание эффективного способа своевременного (диагностирующего) способа контроля эксплуатационного состояния фурменной зоны, быстро и наиболее часто разрушающимися элементами, является актуальной и имеющей большое народнохозяйственное значение (см., например, статью Салихова З.Г., Щетинина А.П. и др. Изв. ВУЗов «Цветная металлургия», М., 2003 г., №1, стр.67-70). В этой работе теоретически и экспериментально доказано, что взаимодействие газовых струй фурмы с расплавами (металлическими, шлаковыми и др.) создает опасность в эксплуатации рассматриваемого типа агрегата. Самое главное, дефекты, обуславливающие появление упомянутых опасных режимов, могут появляться в результате некачественного ремонта (футеровки опасных зон печи), перегрева и разрушения элементов футеровки в стадии эксплуатации, прекращения (по любой причине) подачи охлаждающей среды в корпус фурм и/или кессоны стенок агрегата.

Как показали исследования, основным признаком дефектности (неудовлетворительного технического состояния фурменной зоны), например, доменной печи является аномалия температурного поля поверхности фурменной зоны. Поэтому целесообразно создание технологии контроля опасной зоны агрегата, как фурменной зоны доменной печи, основанной на анализе температурных полей поверхности опасной зоны.

Из уровня техники известен способ диагностики эксплуатационного состояния объектов сложной конструкции, какой, например, является фурменная зона пирометаллургических агрегатов (патент РФ №2219534, Измерение температуры в отдельных точках). Он включает измерение температуры реперных точек наружной поверхности фурменной зоны доменной печи (Ti, i - номер реперной точки) контактными или бесконтактными средствами измерения температуры и оценку технического состояния фурменной зоны путем сравнения текущей или временной температуры Ti с предельно допустимой температурой нагрева i-и реперной точки на контролируемой поверхности Ti(max), например,

Недостаток данного способа заключается в недостаточно высокой для практики достоверности результатов диагностики. Это обусловлено следующим фактором:

1) участок поверхности с максимальной аномалией (превышение критического уровня) температуры может не совпадать с расположением реперной точки. В этом случае вероятность достоверной диагностики технического состояния будет равна

где Srp - площадь контролируемой фурменной зоны, с реперной точкой;

San - площадь аномальной зоны в контролируемой фурменной зоне.

Из изложенного очевидно, что достоверность диагноза или точность контроля будет зависеть от вероятности попадания реперной точки в аномальную зону контролируемой зоны. Безусловно, в этом случае для повышения точности диагностики потребуется бесконечное множество или большое количество датчиков температуры в реперных точках. Это затрудняет техническую реализацию известного способа в пространстве вокруг контролируемой зоны и снижает надежность эксплуатации контрольно-измерительных средств;

2) способ не позволяет анализировать пространственное изменение локальных точек изменения температуры на наружной поверхности фурменной зоны и температуры материала внутри контролируемой зоны агрегата.

В настоящее время известен также способ контроля температурного поля посредством измерения температуры ручным способом контактными термометрами с заданным шагом (Термометр цифровой, ТЦЗ-МГ4, Руководство по эксплуатации, Паспорт, Сертификат соответствия №0000892, срок действия до 13.05.2009 г., зарегистрирован в реестре средств измерений №040080158, ТУ 1190-009).

Недостатки такого способа очевидны: высокая вероятность пропуска дефектных участков (особенно имеющих малые размеры), большая субъективность (влияние состояния оператора, усилия прижима и т.п.), низкая оперативность контроля (малая производительность), затруднения контроля в условиях реальной эксплуатации (загазованность и т.п.) и допустимость развития дефекта до аварийного состояния в промежутках времени между замерами.

Существует так же бесконтактный способ теплового метода контроля с использованием специальной пирометрической техники (см. Будадин О.Н., Потапов А.И., Колганов В.И. и др. Тепловой неразрушающий контроль изделий. М., Наука, 2002, 476 с.). Он позволяет исключить субъективные качества замера температуры оператором, связанные, например, с неравномерностью усилий прижима контактных преобразователей, но не решает главных задач; достоверного определения реального технического состояния опасной зоны агрегата как доменная печь и определения причин снижения качества или характеристик дефекта.

Принципиально качественный скачок в развитии метода диагностики объектов по температурным полям произошел в последнее десятилетие. Это связано, во-первых, с появлением современной портативной тепловизионной техники (например, см. О.Н.Будадин и др., Тепловой неразрушающий контроль изделий, М., Наука, 2002, стр.338-393), а во-вторых, с созданием современного математического аппарата (там же, например, стр.39-89), позволяющего обрабатывать видеоизображения температурных полей (температурные матрицы), что дало возможность перехода от дефектоскопии (обнаружения дефектов) к дефектометрии (распознавания внутренних дефектов, определения их характеристик). Однако и здесь имеют место следующие недостатки: контроль дефекта необходимо проводить в условиях загазованности среды и стесненных условиях; контроль осуществляется только периодически с периодами, между которыми зарождающийся дефект может развиваться до аварийного состояния агрегата.

Предлагаемое изобретение направлено на решение задачи обеспечения постоянного долговременного контроля технического состояния фурменной зоны пирометаллургических агрегатов в реальных условиях эксплуатации, с оперативным представлением результатов и определении причин нештатного функционирования в т.ч. наличия дефектных участков (участков, не соответствующих нормативным документам) на мониторе оператора, находящегося в комфортных условиях, а также оперативного принятия решения для устранения развития выявленного дефекта

С целью устранения недостатков известных решений (последнее решение выбрано в качестве прототипа) в предлагаемом способе наружную поверхность опасной зоны агрегата или диагностируемой площади опасной зоны агрегата делят на сопрягающиеся между собой геометрические площади видеоизображения температурных полей Т(x, y), или участки Т(x, y), вводят координаты этих участков в базу априорных данных (БД ПЭВМ) в виде температурной матрицы или оцифрованных в тепловизионной системе видеоизображений температурного поля при бездефектном эксплуатационном состоянии каждого оцифрованного (закодированного) участка, принимают их за эталон и в процессе диагностики в моменты времени t|=(ti) тепловизионной системой последовательно сканируют температурную поверхность Тр(x, y) каждого участка, формируют и регистрируют температурную матрицу каждого участка фурменной зоны агрегата, сравнивают регистрированные в момент времени t|=(ti) матрицы с эталонными матрицами соответствующих участков для поверхностей фурменных зон пирометаллургического агрегата и по разности температурных матриц определяют пространственную область фурменной зоны (x∂, y∂), на которой появились отклонения от нормального (эталонного) эксплуатационного состояния, а полученную величину этого отклонения (ΔT) непрерывно сравнивают с ΔTmin - минимально допустимом изменением температуры на контролируемом участке (x, y), т.е. выявляют отсутствие или наличие дефекта по выражению:

Кроме того, для повышения точности диагностики регистрацию температурной матрицы (или сканированного температурного поля каждого участка) тепловизионной системой производят с периодом регистрации не более времени нарастания ΔT до ΔTmin, а геометрическую разрешающую способность тепловизионной системы в плоскости, прилегающей к поверхности контролируемого участка, выбирают из условия не превышения по любой координате размера минимальной площади участка с аномальной температурой ΔТ.

Под температурной матрицей понимается оцифрованной видеоизображение температурного поля поверхности, представленное в псевдоцветах:

здесь k, n - размер матрицы - максимальное количество элементов разложения тепловизионного видеоизображения.

Таким образом, появилась реальная возможность решения актуальных для практики задач диагностики технического состояния опасной или фурменной зоны пирометаллургических агрегатов по анализу температурного поля поверхности.

Технический результат, который достигается при использовании настоящего изобретения, состоит в повышении безопасности функционирования пирометаллургических агрегатов путем увеличения надежности, достоверности и объективности диагностики технического состояния опасной зоны агрегата, как-то фурменной зоны доменной печи по анализу локальных участков температурного поля поверхности опасной зоны, изображенной на мониторе оператора в диспетчерской.

Технический результат достигается за счет того, что в предлагаемом изобретении СПОСОБ ДИАГНОСТИКИ ЭКСПЛУАТАЦИОННОГО СОСТОЯНИЯ ФУРМЕННОЙ ИЛИ ОПАСНОЙ ЗОНЫ ПИРОМЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА, включающий измерение и сравнение температуры поверхности контролируемой зоны, отличающийся тем, что поверхность контролируемой зоны делят на сопрягающееся между собой геометрические участки (площади) с координатами (xi, yi,), (где i=0, 1, 2, … n), вводят координаты этих участков в базу априорных данных в виде эталонной температурной матрицы Тэi(xi, yi), оцифрованных в тепловизионной системы видеоизображений температурного поля при бездефектном эксплуатационном состоянии каждого участка, последовательно измеряют тепловизионной системой в моменты времени t|=(ti) температуру поверхности каждого участка во время эксплуатации агрегата в рабочем режиме, формируют и регистрируют температурную матрица каждого участка фурменной зоны агрегата Тpj(xij, yij, tj), полученные матрицы сравнивают с эталонными для соответствующих участков и по разности температурных матриц (или одноименных координат) определяют пространственную области фурменной или опасной зоны пирометаллургического агрегата с координатами (x∂i, y∂i,), на которой появились отклонения температурного поля (ΔT) от нормального или эталонного эксплуатационного состояния контролируемой зоны агрегата.

Кроме того, способ диагностики эксплуатационного состояния фурменной или опасной зоны пирометаллургического агрегата, отличающийся тем, что регистрацию температурной матрицы или текущих координат температурного поля в тепловизионной системе производят с периодом времени Δt, меньше времени нарастания температуры от ΔТ до (0,95…0,9)ΔTmin, где ΔТmin - минимально допустимое изменение температуры на контролируемом участке), а геометрическую разрешающую способность тепловизионной системы в плоскости контролируемой поверхности (площади) выбирают из условия непревышения по любой координате (х и у) размера минимально допустимой или возможной площади участка с аномальной температурой ΔT.

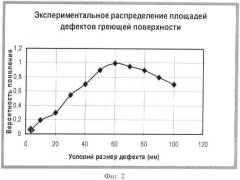

Сущность изобретения и возможность достижения технического результата будут более понятны из последующего описания со ссылками на позиции чертежей, где на фиг.1 приведена функциональная схема контроля, на фиг.2 представлена экспериментальная зависимость (гистограмма) распределения площадей (характерных размеров) аномальных зон по поверхности фурменной зоны, на фиг.3 - схема расположения тепловизионной системы относительно объекта контроля, на фиг.4 - термограммы фурменной зоны доменной печи, при этом на фиг.4а приведена эталонная термограмма (нормальное функционирование доменной печи), на рис.4б приведена термограмма с наличием аномальных участков.

Функциональная схема контроля приведена на фиг.1.

Контроль осуществляется следующим образом.

Тепловизионная система (6) размещается перед контролируемой поверхностью на расстоянии, обеспечивающим:

- во-первых - одновременное наблюдение максимальной площади фурменной зоны (3) или горнового пояса доменной печи (1) с учетом поля обзора (5) тепловизионной системы (6),

- во-вторых - достоверную регистрацию минимального по размерам локального участка изменения температуры (возможного дефектного участка) поверхности опасной зоны агрегата (3).

При этих условиях расстояние от тепловизионной системы (6) до фурменной зоны (3) определяется следующим образом:

где S - расстояние от тепловизионной системы (6) до фурменной зоны (3),

Адеф - характерный размер участка с локальным изменением температуры (дефектный участок),

N - коэффициент, определяющий достоверность регистрации локального участка (обычно на практике принимают N=3-10),

γ - угол мгновенного линейного поля зрения оптической системы тепловизионного прибора (6) (угловая разрешающая способность, обычно, на практике, γ=5-10 угл. мин),

tg - тригонометрическая функция «тангенс».

Перед установкой постоянного (непрерывного) режима контроля технического состояния фурменной зоны (3) пирометаллургических агрегатов производят измерение температурного поля (температурной матрицы) ее поверхности Тэ(х, у) (см., например, фиг.4а). Эта термограмма принимается в качестве эталонной, описывающей функционирование контролируемых зон доменной печи в штатном режиме, затем запоминают эту термограмму в виде матрицы.

В процессе штатного функционирования пирометаллургического агрегата посредством тепловизонной системы (6) измеряют величину изменения температурного поля (координат температурной матрицы) фурменной зоны пирометаллургического агрегата Тр (х, у, tj) (см. фиг.4б) в моменты времени tj.

Видеоизображение распределения температурного поля или температурной матрицы Тр (х, у, tj) из тепловизонной системы передается в компьютерную систему (4) сбора и обработки информации в операторской, где осуществляется его обработка в соответствии с заявленным способом посредством программного обеспечения (2). Здесь производится:

1) приведение видеоизображений температурных полей Тэ(х, у) к одному масштабу (Tlэ(x, у) и Тlp(х, у, tj)) специальными математическими методами преобразования видеоизображений;

2) определение технического состояния фурменной зоны (3) путем сравнения Tlэ(x, y) и Тlр(х, у, tj) в моменты времени tj, например,

где Fj - функционал невязки (квадрат величины среднеквадратичного отклонения),

δ - величина критерия технического состояния фурменной зоны (3). Как правило, эта величина определяется экспериментально по результатам отработки методики контроля.

Обычно при определении этой величины используют методы математической статистики и теории вероятности;

3) определение координаты локального (дефектного) участка (х∂, у∂) путем сравнения Tlэ(x, y) и Тlр(х, у, tj) по выражению:

где ΔTmin = минимальное допустимое изменение температуры на локальном участке.

Способ диагностики эксплуатационного состояния фурменной или опасной зоны пирометаллургического агрегата, отличающийся тем, что регистрацию температурной матрицы или текущих координат температурного поля в тепловизионной системе производят с периодом времени Δt, меньше времени нарастания температуры от ΔТ до (0,95…0,9)ΔTmin, где ΔTmin - минимально допустимое изменение температуры на контролируемом участке, а геометрическую разрешающую способность тепловизионной системы (6) в плоскости контролируемой поверхности (площади) выбирают из условия непревышения по любой координате (х и у) размера минимально допустимой или возможной площади участка с аномальной температурой ΔT.

Из приведенного описания реализации (работы) предполагаемого способа очевидно, что совокупность отличительных его признаков позволяет устранить недостатки аналогов и прототипа.

Испытания предлагаемого способа проводились на опасной зоне или горновом поясе реальной доменной печи ОАО «НТМК».

Тепловизионная система (FLIR Е-45) располагалась на расстоянии 7 метров от фурменной или опасной зоны доменной печи, что обеспечивало соотношение геометрической разрешающей способности и характерного дефекта не более 0,3 (частное от деления характерного размера геометрической разрешающей способности и характерного размера характерного дефекта).

Экспериментальное распределение площадей локальных изменений температуры (дефектов) на поверхности контролируемой фурменной зоны приведено на фиг.2.

Реальные термограммы контролируемой поверхности фурменной зоны показаны (фиг.4а, 4б) на мониторе оператора, расположенного в комфортных условиях.

Результаты исследований и сравнение результатов экспериментальных исследований со способами контроля, принятыми в качестве прототипа и аналога, приведены в таблице 1.

| Таблица 1 | ||||

| № пп | параметр | Численные значения параметра | ||

| Способ по предлагаемому изобретению | Способ - ближайший аналог | Способ-аналог | ||

| 1 | 2 | 3 | 4 | 5 |

| 1 | Контролируемая площадь поверхности | Одновременно вся наблюдаемая поверхность площади пояса фурменной зоны | Контроль в одной точке с площадью (10×10 мм) | Контроль в одной точке с площадью (10×10 мм) |

| 2 | Периодичность регистрации температурного поля | Непрерывно | Эпизодически с интервалом 1-2 раза за 6 часов | Эпизодически с интервалом 1 раз за 1 час |

| 3 | Минимальный размер площади выявления дефекта (мм × мм) | 2×2 (из фиг.2 видно, что 97% всех дефектов имеют размеры 2×2 мм) | 10×10 | 200×200 |

| 4 | Погрешность определения координат контуров локальных участков [%] | менее 5% | Не определяется | Не определяется |

| 5 | Достоверность определения локальных дефектных участков фурменной зоны | Не менее 0,99 | Не определяется | Не определяется |

| 6 | Надежность своевременного выявления дефектов в функционировании горнового пояса доменной печи | 99% - независимо от контролирующего субъекта | Зависит от количества времени замеров и физического состояния оператора-дефектоскописта. | Не более 5% - зависит от количества датчиков температуры и обслуживающего персонала (рвутся провода, повреждаются датчики и т.д.) |

Таким образом подтверждено, что предлагаемый способ обеспечивает следующие технические преимущества перед его аналогами и прототипами:

- позволяет оперативно оценить качество футеровочных работ, регистрировать это для оформления юридических документов (акта приемки-сдачи работ субподрядных организаций и т.д.) и последующего анализа причин аварий и сокращает время ремонта, например, доменной печи за счет сокращения сроков оперативного контроля качества ремонта, и повышает качество ремонта за счет повышения ответственности исполнителя работы;

- повышает производительность доменных печей или пирометаллургических агрегатов за счет сокращения их остановки из-за некачественного ремонта (футеровки и т.д.) и обнаружения дефектов на стадии разогрева пирометаллургического агрегата;

- значительно повышает (до 99%) достоверность результатов контроля технического состояния фурменной зоны пирометаллургических агрегатов;

- снижает возможность аварий (нет статистических данных) пирометаллургических агрегатов за счет своевременного выявления дефектов футеровки и нарушений условий регламентного функционирования фурменной зоны (например, изменение штатного режима подачи охлаждающего агента - воды, жидкого азота футеровки и обмазки фурм и промежутки между ними и т.д.);

- повышает надежность эксплуатации пирометаллургических агрегатов (с последующим выходом на определение остаточного ресурса и рекомендации по повышению надежности эксплуатации);

- обеспечивает прогрессивное развитие бесконтактных способов контроля и автоматизации выявления (диагностики) дефектов в опасных зонах пирометаллургического агрегата.

1. Способ диагностики эксплуатационного состояния фурменной или опасной зоны пирометаллургического агрегата, включающий измерение и сравнение температуры поверхности контролируемой зоны, отличающийся тем, что поверхность контролируемой зоны делят на сопрягающиеся между собой геометрические участки (площади) с координатами (хi, yi), (где i=0, 1, 2, … n), вводят координаты этих участков в базу априорных данных в виде эталонной температурной матрицы Тэi (хi, уi), оцифрованных в тепловизионной системе видеоизображений температурного поля при бездефектном эксплуатационном состоянии каждого участка, последовательно измеряют тепловизионной системой в моменты времени t|=(tj) температуру поверхности каждого участка во время эксплуатации агрегата в рабочем режиме, формируют и регистрируют температурную матрицу каждого участка фурменной зоны агрегата Tpj(xij, уij, tj), полученные матрицы сравнивают с эталонными для соответствующих участков и по разности температурных матриц (или одноименных координат) определяют пространственную область фурменной или опасной зоны пирометаллургического агрегата с координатами (х∂i, у∂i), на которой появились отклонения температурного поля (ΔT) от нормального или эталонного эксплуатационного состояния контролируемой зоны агрегата.

2. Способ диагностики эксплуатационного состояния фурменной или опасной зоны пирометаллургического агрегата по п.1, отличающийся тем, что регистрацию температурной матрицы или текущих координат температурного поля в тепловизионной системе производят с периодом времени Δt меньше времени нарастания отклонения температуры от ΔT до (0,95…0,9)ΔТmin, где ΔTmin - минимально допустимое изменение температуры на контролируемом участке, а геометрическую разрешающую способность тепловизионной системы в плоскости контролируемой поверхности (площади) выбирают из условия не превышения по любой координате (х и у) размера минимально допустимой или возможной площади участка с аномальной (отклоненной) температурой ΔT.