Центробежный дисковый реактор

Иллюстрации

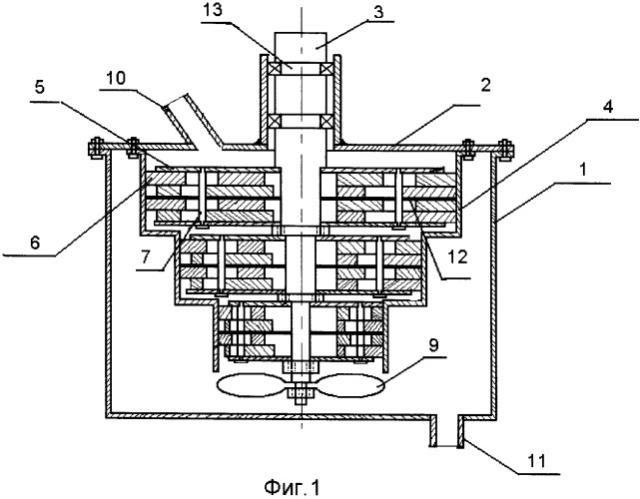

Показать всеИзобретение относится к области химической технологии, а именно к реакторам для проведения и интенсификации гетерогенных химико-технологических процессов, в частности процессов растворения и выщелачивания ценных компонентов из природных и техногенных веществ, механической активации мазута с углем и т.п. Центробежный дисковый реактор содержит вертикальный цилиндрический корпус 1 с приспособлениями для ввода 10 и вывода 11 фаз, подвижные кольцевые диски 6, 12, жестко связанные с основным валом 3. Подвижные кольцевые диски 6, 12 имеют, соответственно, центральные или смещенные относительно центра отверстия с размерами, превышающими диаметр валов 7, на которые они надеты, и размещены внутри корпуса измельчительного устройства 4, выполненного в виде коаксиально расположенных цилиндров с увеличивающимся диаметром, и закрепленного на верхней крышке 2 цилиндрического корпуса 1 реактора, при этом подвижные диски 6, 12 с центральными и смещенными относительно центра отверстиями размещены на валах 7 в чередующейся последовательности друг с другом и объединены в кассеты 5 прижимными пластинами, жестко связанными с основным валом 3, и размещены на валах 7, закрепленных по окружности прижимных пластин с возможностью контакта с внутренней поверхностью корпуса измельчительного устройства, нижняя часть основного вала 3, дополнительно снабжена нагнетающей винтовой лопастью или шнеком 9, а верхняя часть измельчительного устройства 4 имеет отверстия по круговой поверхности цилиндра, необходимые для циркуляции обрабатываемого материала через измельчительное устройство. Кассеты 5 выполнены с возможностью отделения их от основного вала 3 и периодической замены. Изобретение позволяет повысить производительность реактора в процессах, требующих жесткого воздействия на обрабатываемый твердый материал, за счет увеличения интенсивности взаимодействия твердых частиц с жидкостью путем увеличения площади взаимодействия за счет их измельчения, а также образования свежей активной поверхности. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области химической технологии, а именно к реакторам для проведения и интенсификации гетерогенных химико-технологических процессов с участием веществ в твердом, жидком и газовом состоянии, например процессов растворения и выщелачивания ценных компонентов из природных и техногенных веществ, механической активации мазута с углем и т.п. Изобретение может быть использовано в химической, гидрометаллургической, микробиологической и смежных с ними отраслях промышленности.

В настоящее время для проведения гетерофазных реакций используют различные типы реакторов: [1. Процессы и аппараты химической технологии в 5-томах. Под ред. Кутепова A.M., М.: Логос, 2001], [2. Ю.И.Дытнерский. Процессы и аппараты химической технологии в 2-х томах, М.: Химия, 1995]. Для обеспечения интенсивного перемешивания и ускорения взаимодействия твердых частиц с жидкостью или газом используются реакторы с высокоскоростными лопастными мешалками, шнеками, отражательными перегородками, рассекателями, пластинами и т.д. (патенты 3. SU 1623752, 4. RU 2132726, 5. RU 97101108, 6. RU 2222374, 7. RU 2314865, 8. SU 1191103).

Однако в указанных реакторах даже при наличии высокоградиентных сдвиговых напряжений не обеспечиваются увеличение и обновление поверхности твердых частиц в ходе процесса, что не способствует ускоренному взаимодействию твердого вещества с жидким или газообразным реагентом.

Наиболее близким к предлагаемому изобретению является ротационный дисковый реактор, включающий вертикальный цилиндрический корпус, внутри которого на вертикальных штангах размещены неподвижные кольцевые перфорированные диски, между которыми находятся закрепленные на валу перфорированные диски, вращающиеся вместе с валом, патрубки для ввода и вывода фаз, и приспособления, препятствующие проникновению рабочей среды в нижний подшипник вращающегося вала. (9. SU 1632492, A1, B01J 19/18, опубл. Бюл. №9, 07.03.91 г.).

Недостатком известного технического решения является недостаточно высокая производительность в процессах, где требуется жесткое воздействие на твердые частицы, обеспечивающее увеличение и обновление их поверхности в ходе процесса.

Задача, решаемая заявляемым техническим решением, заключается в повышении производительности реактора в процессах, требующих жесткого воздействия на обрабатываемый твердый материал, за счет увеличения интенсивности взаимодействия твердых частиц с жидкостью путем увеличения площади взаимодействия за счет их измельчения, а также образования свежей активной поверхности.

Поставленная задача решается благодаря тому, что в заявляемом изобретении, включающем вертикальный цилиндрический корпус, приспособления для ввода и вывода фаз, подвижные кольцевые диски, жестко связанные с основным валом, подвижные кольцевые диски размещены внутри корпуса измельчительного устройства, выполненного в виде коаксиально расположенных цилиндров с увеличивающимися диаметрами и закрепленного на верхней крышке цилиндрического корпуса реактора, при этом подвижные диски, объединенные в кассеты прижимными пластинами, размещены на валах, закрепленных по окружности прижимных пластин, жестко связанных с основным валом, с возможностью контакта с внутренней поверхностью корпуса измельчительного устройства, нижняя часть основного вала дополнительно снабжена нагнетающей винтовой лопастью или шнеком, а верхняя часть измельчительного устройства имеет множество отверстий по круговой поверхности цилиндра, необходимых для циркуляции обрабатываемого материала снизу вверх через измельчительное устройство.

Предпочтительно, кассеты выполнены с возможностью отделения их от основного вала и периодической замены.

Существенными отличиями заявляемого технического решения являются:

- подвижные диски имеют центральные или смещенные относительно центра отверстия с размерами, превышающими диаметр валов, на которые они надеты, причем, диски с центральными и смещенными относительно центра отверстиями размещены на валах в чередующейся последовательности друг с другом.

- кольцевые диски размещены внутри корпуса измельчительного устройства и закреплены на валах, расположенных по окружности прижимных пластин, жестко связанных с основным валом, и выполнены с возможностью контакта с внутренней поверхностью корпуса измельчительного устройства;

- корпус измельчительного устройства выполнен в виде коаксиальных цилиндров, с увеличивающимися по ходу движения перерабатываемого материала диаметрами;

- нижняя часть основного вала дополнительно снабжена нагнетающей винтовой лопастью или шнеком.

- верхняя часть измельчительного устройства имеет множество отверстий по круговой поверхности цилиндра, необходимых для циркуляции обрабатываемого материала через измельчительное устройство.

Совокупность существенных отличительных признаков обладает новизной, изобретательским уровнем и позволяет решить поставленную задачу.

То, что в заявляемом техническом решении размеры секций и мелющих тел увеличиваются по направлению движения материала, позволяет подвергать обрабатываемое вещество действию возрастающих по ходу движения материала ударных воздействий. Известно, что с уменьшением размера частиц, энергия, необходимая для разрушения, возрастает в соответствии с уравнением:

σd=σ0+Kd-1/2,

где σ0 - предел прочности монокристалла, d - размер кристалла, K - постоянная величина, равная √Eγ, Е - модуль Юнга, γ - поверхностное натяжение [Фридель Ж. Дислокации. М.: Мир. 1967. 643 с.].

В соответствии с этой формулой при изменении размера частиц от 50 мкм до 0,25 мкм (реальный случай) прочность частицы возрастает в 1,5 раза. Поэтому необходимо увеличить давление мелющего тела (диска) на поверхность обката несколько больше чем в 1,5 раза, чтобы мелкая частица могла подвергаться дальнейшему разрушению.

Давление мелющего тела (диска) на поверхность обката в поле центробежных сил равно ускорению центра диска, помноженному на массу диска:

Р=Rω2M=πRω2(R2-r2)hρ0,

где R, r - внешний и внутренний радиусы диска, σ - круговая частота вращения вала, h, ρ0 - толщина и плотность материала диска. Из формулы следует, что увеличения давления мелющего диска в 1,5 раза можно добиться изменением внешнего радиуса диска (при неизменной толщине, внутреннем радиусе и материале диска) в 1,1-1,2 раза. Таким образом, на основании приведенных расчетов следует, что для дисков одинаковой толщины, при одинаковом внутреннем радиусе и том же материале дисков, их размеры должны отличаться не менее чем в 1,2 раза. Для увеличения этого отношения в большую сторону ограничений не существует.

Можно также увеличивать нагрузки на обрабатываемое вещество по ходу его перемещения в реакторе путем увеличения толщины дисков или изготовлением их из материалов с более высокой плотностью. Внешняя (рабочая) поверхность дисков может иметь, например, цилиндрическую форму или быть выполненной в виде полусферы, или иметь выступы или выточки разного вида.

Увеличение диаметра кассет и мелющих тел при скоростном вращении кассет с разными диаметрами является фактором, способствующим перемещению материала в направлении от меньших диаметров к большим (турбинный эффект) и облегчающим работу нагнетающего устройства, выполненного, например, в виде винтовой лопасти или шнека.

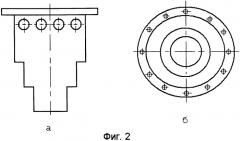

На фиг.1 показан продольный разрез реактора по А-А. Центробежный дисковый реактор содержит вертикальный цилиндрический корпус 1, приспособления для ввода и вывода фаз 10 и 11, основной вал 3, измельчительное устройство, закрепленное на верхней крышке цилиндрического корпуса, включающее корпус 4 из коаксиальных цилиндров, кассеты 5 с верхними и нижними прижимными пластинами, жестко связанными с основным валом 3, размеры которых изменяются в соответствии с изменением размера коаксиальных цилиндров корпуса. На верхней части наибольшего коаксиального цилиндра имеются отверстия для циркуляции через них обрабатываемого материала (фиг.2, а - вид сбоку, б - вид сверху). По окружности прижимных пластин располагаются валы 7, на которых надеты подвижные кольцевые диски с центральными отверстиями 6 для валов и диски со смещенными от центра отверстиями 12. Диски размещены на валах в чередующейся последовательности друг с другом. Размеры подвижных дисков возрастают с увеличением размера коаксиальных цилиндров. Кассеты выполняются съемными для возможности смены мелющих тел путем их разборки. В нижней части основного вала 3 находится винтовая лопасть или шнек 9.

Центробежный дисковый реактор работает следующим образом. Через отверстие 10 в верхней крышке реактора производится загрузка твердой и жидкой фаз. При включенном двигателе вращение основного вала 3 обеспечивает работу измельчительного устройства 4 и нагнетающей винтовой лопасти или шнека 9. При вращении кассет и винтовой лопасти или шнека двухфазная смесь нагнетается снизу в рабочую зону измельчительного устройства 4. Под действием центробежных сил твердые частицы попадают на стенку корпуса и подвергаются воздействию подвижных кольцевых дисков, которые под действием центробежных сил либо катаются (диски с отверстием в центре), либо ударяют (диски со смещенным центром)по стенке. При вращении центрального вала диски с центральным отверстием взаимодействуют с валами только в момент разгона, напротив, диски со смещенными отверстиями все время взаимодействуют с валами, обеспечивая при этом удар и волочение диска по стенке корпуса. Сочетание раздавливающих нагрузок, возникающих при качении дисков с центральным отверстием, с ударными и истирающими, которые возникают при взаимодействии с валами дисков со смещенными отверстиями, обеспечивает повышение эффективности измельчения и активации обрабатываемых твердых частиц. После прохождения рабочей зоны обрабатываемый материал выходит через отверстия в верхней крышке измельчительного устройства 4, вовлекается в поток и вновь проходит через зону измельчения, и этот процесс совершается многократно до необходимой степени химического взаимодействия. Выгрузку обрабатываемого материала осуществляют через отверстие 11. Вместо периодического режима возможна реализация работы реактора и в непрерывном режиме (однократное пропускание материала через измельчительное устройство).

В заявляемом реакторе совмещены процессы измельчения и химического взаимодействия в потоке взвешенных в жидкости твердых частиц, многократно проходящих через рабочую зону центробежного дискового измельчительного устройства с помощью нагнетающей винтовой лопасти или шнека и тяги, возникающей при скоростном вращении разноразмерных кассет, увеличивающихся по ходу движения потока. Основной вал для приведения во вращение мелющих тел измельчительного устройства и винтовой лопасти или шнека в нижней зоне реактора является общим.

По отношению к прототипу заявляемый реактор обеспечивает более высокую интенсивность взаимодействия твердых тел с жидкостью за счет образования свежей активной поверхности и увеличения площади их контактирования в ходе измельчения. Кроме этого заявляемый реактор обеспечен возможностью управления режимными характеристиками и параметрами потока в нем путем изменения скорости вращения вала, общего для измельчительного устройства и для винтовой лопасти или шнека.

1. Центробежный дисковый реактор, содержащий вертикальный цилиндрический корпус с приспособлениями для ввода и вывода фаз, подвижные кольцевые диски, жестко связанные с основным валом, отличающийся тем, что подвижные кольцевые диски имеют центральные или смещенные относительно центра отверстия с размерами, превышающими диаметр валов, на которые они надеты, и размещены внутри корпуса измельчительного устройства, выполненного в виде коаксиально расположенных цилиндров с увеличивающимся диаметром и закрепленного на верхней крышке цилиндрического корпуса реактора, при этом подвижные диски с центральными и смещенными относительно центра отверстиями размещены на валах в чередующейся последовательности друг с другом и объединены в кассеты прижимными пластинами, жестко связанными с основным валом, и размещены на валах, закрепленных по окружности прижимных пластин, с возможностью контакта с внутренней поверхностью корпуса измельчительного устройства, нижняя часть основного вала дополнительно снабжена нагнетающей винтовой лопастью или шнеком, а верхняя часть измельчительного устройства имеет отверстия по круговой поверхности цилиндра, необходимые для циркуляции обрабатываемого материала через измельчительное устройство.

2. Центробежный дисковый реактор по п.1, отличающийся тем, что кассеты выполнены с возможностью отделения их от основного вала и периодической замены.