Оптимизированные стратегии смещения в качестве функции ширины полосы

Иллюстрации

Показать всеСпособ предназначен для сокращения затрат и повышения качества производимых полос. Способ включает использование CVC/CVCplus-технологии в процессе ориентированного по кромкам полосы смещения в четырех или шестивалковых клетях, по меньшей мере, рабочие валки которых, а в шестивалковых клетях промежуточные валки выполнены с возможностью взаимодействия с устройствами для осевого смещения, при этом каждый из этих валков имеет удлиненную на ход CVC-смещения бочку с односторонней фаской в зоне кромки бочки. Возможность использования клетей с геометрически одинаковым комплектом валков обеспечивается за счет того, что в четырехвалковой клети используют рабочие валки, выполненные геометрически одинаково промежуточным валкам для шестивалковой клети, с удлиненной на ход CVC-смещения бочкой и односторонней фаской у(х) в зоне кромки бочки и аналогичным образом после задания положений смещения рабочих и/или промежуточных валков в зависимости от ширины полосы рабочий валок позиционируют в различных положениях относительно кромки полосы, и в пределах различных участков ширины полосы положение смещения соответствующего валка задают посредством кусочно-линейной функции. Устройство содержит прокатные валки соответствующей формы и размеров. 3 н. и 6 з.п. ф-лы, 10 ил., 1 табл.

Реферат

Изобретение относится к способу оптимизации стратегий смещения как функции ширины полосы для наилучшего использования преимуществ CVC/CVCplus-технологии при ориентированном по кромкам полосы смещении в 4/6-валковых клетях, содержащих по одной паре рабочих и опорных валков и дополнительно пару промежуточных валков в 6-валковых клетях, причем, по меньшей мере, рабочие и промежуточные валки взаимодействуют с устройствами для осевого смещения, а каждый рабочий/промежуточный валок имеет удлиненную на ход CVC-смещения бочку с односторонней фаской в зоне кромки бочки.

В последнее время сильно возросли требования к качеству холоднокатаной полосы в отношении допусков на толщину, достигаемых конечных толщин, профиля полосы, плоскостности полосы, поверхностей и т.д. Разнообразие на рынке продуктов из холоднокатаных листов обеспечивает, кроме того, все более разнообразный спектр продуктов в отношении свойств материалов и геометрических размеров. Благодаря этому развитию все сильнее становится желание создания более гибких конструкций установок и функционирований непрерывных станов холодной прокатки с оптимальным согласованием с прокатываемым конечным продуктом.

Достижение желаемой конечной толщины, а также реализация определенных распределений обжатия (разработка программы проходов), в частности у изделий с высокой прочностью, в значительной степени зависит от диаметра рабочих валков. С уменьшением диаметра рабочих валков необходимое усилие прокатки уменьшается за счет более благоприятного характера сплющивания. Уменьшение диаметра имеет пределы как с точки зрения передачи крутящих моментов, так и в отношении прогиба валков. Если сечений шеек для передачи приводных моментов недостаточно, то рабочие валки могут приводиться в движение за счет фрикционного замыкания с соседним валком. В случае 4-валковой клети для реализации привода опорных валков требуются, однако, более тяжелые приводные элементы (двигатель, редуктор шестеренных валков, шпиндели), которые удорожают установку. Здесь целесообразно выполнить отдельные клети (большей частью передние) в виде 6-валковых клетей с приводом промежуточных валков.

Для плоскостности полосы помимо вертикального прогиба значительную роль играет также горизонтальный прогиб рабочих и промежуточных валков. За счет горизонтального смещения рабочих/промежуточных валков из средней плоскости клети происходит подпирание комплекта валков, которое приводит к существенному уменьшению горизонтального прогиба.

Кроме того, 6-валковая клеть снабжена для противоизгиба промежуточных валков дополнительным быстрым исполнительным устройством. В комбинации с устройством противоизгиба рабочих валков 6-валковая клеть содержит, кроме того, два независимых по воздействию на очаг деформации исполнительных устройства. В первой клети обеспечивается, таким образом, быстрая адаптация очага деформации к профилю входящей полосы для избежания дефектов плоскостности. В последней клети оба исполнительных устройства могут быть эффективно использованы для регулирования плоскостности.

Для клетей классических типов 4-High и 6-High помимо основных конструкций с системами противоизгиба и постоянными выпуклостями валков в качестве воздействующих на очаг деформации исполнительных устройств существуют, по существу, две другие конструкции клетей, которые за счет смещения рабочих или промежуточных валков, основанного на разных принципах действия, дополнительно влияют на очаг деформации:

- CVC/CVCplus-технология;

- технология ориентированного по кромкам полосы смещения.

При этом речь идет о самостоятельных конструкциях клетей, поскольку требуются разные геометрии валков.

В классической CVC-технологии, описанной в ЕР 0049798 В1, длины бочек смещаемых валков всегда на осевой ход смещения больше, чем неподвижные несмещаемые валки. Этим достигается то, что смещаемый валок не может быть смещен кромкой своей бочки под бочки неподвижных валков. Таким образом предотвращаются повреждения поверхности/следы. Рабочие валки, по существу, по всей своей длине опираются на промежуточные или опорные валки. За счет этого оказываемое опорными валками прокатное усилие передается на всю длину рабочих валков. Вследствие этого выступающие вбок за прокатываемый материал и, тем самым, не участвующие в процессе прокатки концы рабочих валков изгибаются в следствие оказываемого на них прокатного усилия в направлении к прокатываемому материалу. Этот вредный прогиб рабочих валков вызывает выгибание средних участков валков. Он приводит к слишком слабому раскату центральной зоны полосы и сильному раскату кромок полосы. Эти эффекты особенно проявляются при изменяющихся при работе условиях прокатки, а также при прокатке полос разной ширины.

В противоположность этому в технологии ориентированного по кромкам полосы смещения, как это раскрыто в DE 2206912 С3, во всем комплекте валков используют валки с бочками одинаковой длины. Смещаемые валки имеют при этом с одной стороны в зоне кромки бочки соответствующую геометрическую форму и снабжены фаской для уменьшения локально возникающих пиков нагрузки. Принцип действия основан на ориентированном по кромкам полосы смещении кромки бочки либо до, либо даже за кромку полосы. В частности, у 6-валковых клетей смещение промежуточного валка под опорный валок приводит к целенаправленному влиянию на эффективность положительного противоизгиба рабочего валка. Однако у этого способа осевое смещение валков отрицательно сказывается на распределении нагрузки в соответствующих контактных стыках. С уменьшением ширины полосы резко повышается максимально возникающий пик нагрузки распределения контактного усилия.

В документе DE 3624241 С2 (способ эксплуатации прокатного стана для изготовления катаной полосы) оба способа скомбинированы между собой. Целью являются равномерность отрицательного прогиба рабочих валков под действием прокатного усилия по всему спектру ширины полос и повышение эффективности систем противоизгиба валков без необходимости прерывания непрерывного процесса прокатки при сокращении путей смещения. Эта цель достигается посредством ориентированного по кромкам полосы смещения промежуточных или рабочих валков с выполненным CVC-шлифом. Кромки бочек бутылочных валков позиционируют при этом в зоне кромки полосы. Как и в случае технологии ориентированного по кромкам полосы смещения, комплект состоит из валков с бочками одинаковой длины.

Рассматриваемые технологии представляют собой отдельные конструкции клетей, поскольку требуются различные геометрии валков. Существует стремление реализовать эти технологии/методы посредством конструкции клетей с геометрически одинаковым комплектом валков. Принципиальные действия по реализации ориентированной по кромкам полосы стратегии смещения исключительно промежуточных валков и только в 6-валковой клети с использованием геометрически одинакового комплекта валков подробно описаны в DE 10037004 А1.

Задачей изобретения является распространение известной из DE 10037004 А1, ориентированной по кромкам полосы стратегии смещения также и на рабочие валки и при этом реализовать конструкцию клетей с геометрически одинаковым комплектом валков.

Поставленная задача решается посредством отличительных признаков п.1 формулы за счет задания положения смещения смещаемого рабочего/промежуточного валка в зависимости от ширины полосы, после чего рабочий/промежуточный валок позиционируют в различных положениях относительно кромки полосы, причем в пределах различных участков ширины полосы положение смещения соответствующего валка задают посредством кусочно-линейной функции.

В зависимости от свойств материала свободные параметры применяемой функции выбирают с возможностью варьируемого задания так, что устанавливаются заданные положения относительно кромки полосы. Ориентированное по кромкам полосы смещение рабочих/промежуточных валков осуществляют так, что относительно нейтрального положения смещения (в котором соответственно sZW = 0 и sAW = 0) их смещают в направлении их оси по отношению друг к другу посередине клети симметрично соответственно на одинаковую величину.

В качестве основы для конструкции клетей используют конфигурацию валков из CVC/CVCplus-технологии для 6- и 4-валковой клети. Смещаемый промежуточный или рабочий валок имеет удлиненную на ход CVC-смещения бочку, которая для нейтрального положения смещения (соответственно sZW = 0 и sAW = 0) находится симметрично посередине клети.

Рабочий/промежуточный валок с удлиненной и симметричной бочкой и с цилиндрическим, бочкообразным или наложенным CVC/CVCplus-шлифом используют во время ориентированного по кромкам полосы смещения. За счет подходящего выполнения односторонней фаски в комбинации с наложенным шлифом валка и зависимой от ширины полосы оптимизацией положения осевого смещения можно целенаправленно повлиять на характер деформации комплекта валков и эффективность положительного противоизгиба рабочих валков (6-валковая клеть). Очаг деформации можно, тем самым, оптимально настроить.

Цилиндрической бочке рабочего/промежуточного валка может быть дополнительно придан криволинейный контур (например, CVC/CVCplus-шлиф). В случае CVC/CVCplus-шлифа криволинейный контур описывают уравнением:

R(x) = R0 + a1 · x + a2 · x2 … + an · xn

За счет придания криволинейного контура рабочему/промежуточному валку можно уменьшить необходимый ход смещения, поскольку начало фаски рабочего/промежуточного валка позиционируют заметно перед кромкой полосы. Во-первых, уменьшается распределение нагрузки вследствие большей длины контактирования, а во-вторых, максимум распределения нагрузки за счет CVC/CVCplus-шлифа с уменьшением ширины полосы все больше смещается к середине клети.

При осевом смещении рабочего/промежуточного валка начало фаски позиционируют за пределами, на или в пределах кромки полосы, т.е. уже в пределах ширины полосы. Позиционирование происходит в зависимости от ширины полосы и свойств материала, в результате чего можно целенаправленно настроить упругую характеристику комплекта валков и эффективность положительного противоизгиба рабочих валков (6-валковая клеть).

За счет оптимизации положения смещения рабочих/промежуточных валков участки бочек внутри комплекта валков целенаправленно исключают из силового потока. Вследствие этого, негативно сказывающиеся деформации уменьшаются, поскольку происходит приближение к принципу «идеальной клети». Правда, возникающие распределения нагрузки в соответствующих контактных стыках повышаются из-за уменьшения длин контактирования.

Встречное смещение CVC/CVCplus-валков обеспечивает, кроме того, возможность целенаправленного влияния на профиль полосы в смысле предварительно установленного исполнительного устройства. Если криволинейный контур выбирают так, что он в максимальном отрицательном положении смещения не создает никакой «короны» или создает минимальную «корону» (утолщенный посередине участок полосы), а в максимально положительном положении смещения создает максимальную «корону», то зависимую от ширины полосы деформацию клети можно частично компенсировать. Оставшуюся часть компенсируют посредством возрастающего с уменьшением ширины полосы действия положительного противоизгиба рабочих валков.

Другие преимущества, подробности и признаки изобретения следуют из нижеприведенных пояснений некоторых схематично изображенных на чертежах примеров его осуществления. Для лучшей наглядности одинаковые валки обозначены одинаковыми ссылочными позициями. На чертежах изображены:

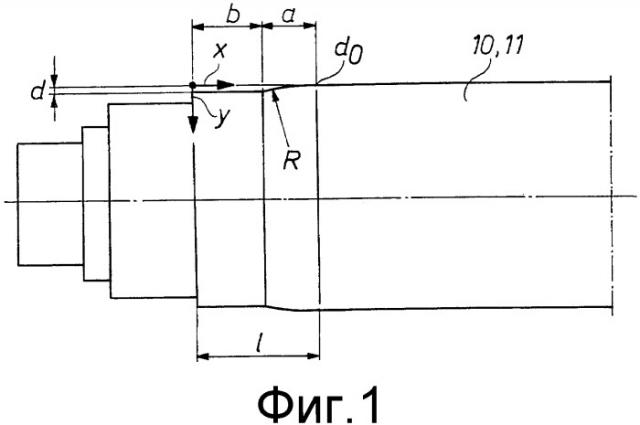

- фиг.1 - односторонняя фаска в зоне кромки бочки рабочего/промежуточного валка;

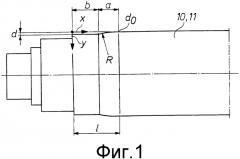

- фиг.2 - конструкция клети для ориентированного по кромкам полосы смещения с наложенным CVC/CVCplus-шлифом промежуточных валков;

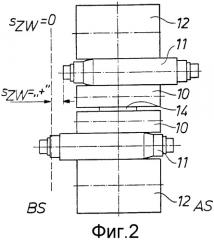

- фиг.3 - конструкция клети для ориентированного по кромкам полосы смещения с наложенным CVC/CVCplus-шлифом рабочих валков;

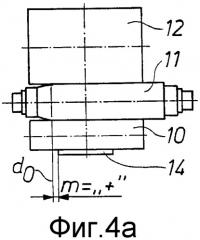

- фиг.4а - 4с - позиционирование фаски промежуточного валка;

- фиг.5а - 5с - позиционирование фаски рабочего валка;

- фиг.6 - задание положения смещения в зависимости от ширины полосы.

На фиг.1 схематично изображены внешний вид и геометрическое расположение односторонней фаски d в зоне кромки бочки рабочего/промежуточного валка 10, 11. В DE 10037004 А1 односторонняя фаска, используемая здесь, уже подробно описана и изображена на чертеже.

Длина l односторонней фаски d в зоне кромки бочки рабочего/промежуточного валка 10, 11 разделена на два граничащих между собой участка а и b. На первом участке а, начинающемся в точке d0, фаска y(x) отвечает уравнению окружности

(l - x)2 + y2 = R2, где R - радиус валка. С обозначенными координатами х и y для участка а тогда возникает фаска y(x):

а = (R2 - (R - d)2)1/2 , откуда y(x) = R - (R2 - (l - x)2)1/2.

Если достигнуто минимально необходимое уменьшение 2d диаметра, заданное в зависимости от внешних краевых условий (прокатное усилие и вытекающая из этого деформация валков), то фаска y(x) проходит линейно до кромки бочки, из чего для участка b следует:

b = l - a, откуда y(x) = d = const.

Переход между участками а и b может быть выполнен с постоянным уменьшением или без него. Кроме того, этот переход фаски может быть осуществлен также с последовательным уменьшением вытекающего из сплющивания размера d по предварительно рассчитанной таблице. Фаска y(x) тогда, например, в переходной зоне более плоская, чем радиус, а на конце намного круче. По причинам техники шлифования переход к цилиндрической части следует выполнить через соответственно больший уступ на переходе между а и b (около 2d).

Уменьшение 2d диаметра за счет фаски y(x) задают с возможностью свободного изгиба рабочего валка 10 в 6-валковой клети вокруг фаски y(x) промежуточного валка, не опасаясь контакта на участке b. В 4-валковой клети фаска y(x) служит только для локального уменьшения возникающих пиков нагрузки.

В нормальном случае односторонняя фаска находится на верхнем рабочем/промежуточном валке 10, 11 на стороне BS обслуживания, а на нижнем рабочем/промежуточном валке 10, 11 - на приводной стороне AS (фиг.2 и 3). В принципе действия, однако, ничего не изменится, если фаску наоборот выполнить на верхнем рабочем/промежуточном валке 10, 11 на приводной стороне AS, а на нижнем рабочем/промежуточном валке 10, 11 - на стороне BS обслуживания.

На фиг.2 изображен комплект валков 6-валковой клети, состоящий из рабочих валков 10, промежуточных валков 11 с удлиненной бочкой и опорных валков 12. Прокатываемая полоса 14 расположена симметрично посередине клети. Показанное смещение промежуточного валка 11 на величину sZW = „+“ говорит о том, что он был смещен в направлении приводной стороны AS. (Положительное смещение означает, что верхний рабочий/промежуточный валок 10, 11 смещается в направлении приводной стороны AS, а нижний рабочий/промежуточный валок 10, 11 - в направлении стороны BS обслуживания.)

На фиг.3 изображен комплект валков 4-валковой клети, состоящий из рабочих валков 10 с удлиненной бочкой и опорных валков 12. Также здесь было осуществлено положительное смещение, а именно рабочих валков 10 на величину sАW = „+“.

На фиг.4а - 4с и 5а - 5с подробно показано осевое смещение рабочего/промежуточного валка 10, 11 на ход m смещения. В показанных на фиг.4а, 5а положениях смещения начало d0 фаски y(x) было позиционировано за пределами кромки полосы (m = +), на фиг.4b, 5b - на кромке полосы (m = 0), а на фиг.4с, 5с - в пределах кромки полосы (m = -), т.е. уже в пределах ширины полосы.

На различных участках ширины полосы в зависимости от ширины полосы положение смещения задают посредством кусочно-линейных функций, в основе которых лежат различные положения начала d0 фаски относительно кромки полосы. Смещаемый рабочий/промежуточный валок позиционируют при этом не как обычно, с постоянным ходом m перед кромкой полосы (фиг.4 и 5), а в зависимости от ширины полосы в различных положениях Р (α, β, χ, см. таблицу) относительно кромки полосы. Внутри различных участков В ширины полосы (а, b, с, d, е, см. таблицу) положение VP смещения (w, x, y, z, см. таблицу) соответствующего валка задают посредством кусочно-линейных функций. Свободные параметры функции выбирают с возможностью установления заданных в таблице положений Р относительно кромки полосы. Таким образом, возникает также положение VP смещения валка. В зависимости от свойств материала параметры могут задаваться переменными.

На фиг.6 в виде диаграммы изображен пример задания зависимого от ширины полосы положения смещения промежуточного валка в 6-валковой клети. На ординате нанесено заданное положение VP смещения в мм, а на абсциссе нанесен участок В ширины полосы. Параллельно абсциссе в верхней части диаграммы штрихами обозначено максимальное положение VPmax смещения, а в нижней части - минимальное положение VPmin смещения.

Из этой диаграммы для различных положений Р полученные положения VP смещения можно определить с помощью таблицы следующим образом:

- при начале d0 фаски промежуточного валка на расстоянии Р = α, мм, за пределами кромки полосы В = а, мм, возникает положение VP смещения w, мм;

- при начале d0 фаски промежуточного валка на расстоянии Р = β, мм, за пределами кромки полосы b<B<d, мм, возникает положение VP смещения между x и z, мм;

- при начале d0 фаски промежуточного валка на расстоянии Р = χ, мм, в пределах кромки полосы B = е, мм, возникает положение VP смещения z, мм.

Существенное преимущество описанной конструкции клети в том, что только с одним геометрически одинаковым комплектом валков можно изложенным выше образом реализовать CVC/CVCplus-технологию, а также технологию ориентированного по кромкам полосы смещения. Больше нет необходимости в разных типах валков. Отличия заключаются только в выполненном шлифе валков или фаске по вышеприведенным параметрам. Дополнительно существует возможность комбинирования обеих технологий между собой и при использовании различных стратегий смещения - оптимизации деформационной характеристики прокатной клети, а также распределения нагрузки в контактных швах (ESS-технология = Enhanced Shifting Strategies).

Перечень ссылочных позиций

10 - рабочий валок

11 - промежуточный валок

12 - опорный валок

14 - прокатываемая полоса

а - первая, внутренняя длина участка d

b - вторая, внешняя длина участка d

d - фаска (соответствует уменьшению 2d диаметра)

d0 - начало d

l - длина d

m - ход смещения

sAW - величина смещения рабочего валка

sZW - величина смещения промежуточного валка

x, y - декартовы координаты

AS - приводная сторона

B - ширина полосы

BS - сторона обслуживания

P - положение 10, 11 относительно кромки полосы

R - радиус валка

R0 - радиус исходного валка

VP - положение смещения

1. Способ оптимизации стратегий смещения валков в функции ширины полосы для использования преимуществ СVС/СVСplus-технологии в процессе ориентированного по кромкам полосы смещения в процессе прокатки в четырех или шестивалковых клетях, содержащих по одной паре рабочих валков (10) и опорных валков (12) и дополнительно пару промежуточных валков (11) в шестивалковых клетях, причем, по меньшей мере, рабочие валки (10), а в шестивалковых клетях промежуточные валки (11) выполнены с возможностью взаимодействия с устройствами для осевого смещения, при этом каждый из этих валков (10, 11) имеет удлиненную на ход CVC-смещения бочку с односторонней фаской у(х) в зоне кромки бочки, отличающийся тем, что каждый рабочий валок выполняют геометрически одинаково промежуточному валку для шестивалковой клети, при этом каждый рабочий валок (10) имеет удлиненную на ход CVC-смещения бочку с односторонней фаской у(х) в зоне кромки бочки и аналогичным образом, как промежуточный валок (11), после задания положений (VP) смещения смещаемых рабочих и/или промежуточных валков (10, 11) в зависимости от ширины полосы рабочий валок (10) позиционируют в различных положениях (Р) относительно кромки (14) полосы, и в пределах различных участков (В) ширины полосы положение (VP) смещения соответствующего валка задают посредством кусочно-линейной функции.

2. Способ по п.1, отличающийся тем, что в зависимости от свойств материала свободные параметры функции выбирают с возможностью варьируемого задания и установления заданных положений (Р) относительно кромки (14) полосы.

3. Способ по п.2, отличающийся тем, что ориентированное по кромкам полосы смещение рабочих или промежуточных валков (10, 11) осуществляют относительно нейтрального положения смещения, в котором соответственно sZW=0 и sAW=0, в направлении их оси по отношению друг к другу посередине клети симметрично соответственно на одинаковую величину.

4. Прокатный стан, содержащий четырех- или шестивалковые CVC-клети соответственно с одной парой рабочих валков (10) и опорных валков (12) в четырехвалковых клетях и дополнительно соответственно с одной парой промежуточных валков (11) в шестивалковых клетях, причем, по меньшей мере, рабочие валки (10) и промежуточные валки (11) выполнены с возможностью взаимодействия с устройствами для осевого смещения, отличающийся тем, что предназначен для осуществления способа по любому из пп.1-3, при этом прокатные клети содержат геометрически одинаковый комплект валков, причем смещаемые рабочие или промежуточные валки (10, 11) прокатных клетей имеют удлиненную на ход осевого CVC-смещения и симметричную бочку, которой придан криволинейный контур валка с СVС/СVСplus-шлифом и которая снабжена односторонней фаской (d).

5. Стан по п.4, отличающийся тем, что длина (1) односторонней фаски у(х) рабочих и/или промежуточных валков (10, 11) разделена на два граничащих между собой участка (а) и (b), причем первый участок (а), начинающийся с радиусом (R0), отвечает уравнению окружности (1-х)2+у2=R2, а участок (b) проходит линейно, вследствие чего из-за результирующего из сплющивания валков размера фаска у(х) или, соответственно, уменьшение 2·у(х) диаметра составляет на этих участках:участок (а): а=(R2-(R-d)2)1/2, у(х)=R-(R2-(1-х)2)1/2,участок (b): b=1-а, у(х)=d=const.

6. Стан по п.5, отличающийся тем, что переход фаски у(х) между участками (а) и (b) выполнен с последовательным уменьшением вытекающего из сплющивания валков размера (d) по предварительно рассчитанной таблице.

7. Валок для прокатной клети, выполненный с возможностью взаимодействия с устройствами для осевого смещения для осуществления СVС/СVСplus-технологии в процессе ориентированного по кромкам полосы смещения в четырех- или шестивалковых клетях, содержащий удлиненную на ход CVC-смещения и симметричную бочку с криволинейным контуром и СVС/СVСplus-шлифом, снабженную односторонней фаской (d), отличающийся тем, что валок предназначен для использования в качестве рабочего валка для четырехвалковой клети и/или промежуточного валка для шестивалковой клети для реализации способа по любому из пп.1-3.

8. Валок по п.7, отличающийся тем, что односторонняя фаска у(х) разделена по длине (1) на два граничащих между собой участка (а) и (b), причем первый участок (а), начинающийся с радиусом (R0), отвечает уравнению окружности (1-х)2+у2=R2, а участок (b) проходит линейно, вследствие чего из-за результирующего из сплющивания валков размера фаска у(х) или, соответственно, уменьшение 2·у(х) диаметра составляет на этих участках:участок (а): а=(R2-(R-d)2)1/2, у(х)=R-(R2-(1-х)2)1/2,участок (b): b=1-а, у(х)=d=const.

9. Валок по п.8, отличающийся тем, что переход фаски у(х) между участками (а) и (b) выполнен с последовательным уменьшением вытекающего из сплющивания валков размера (d) по предварительно рассчитанной таблице.