Способ получения триоксида серы и устройство для его осуществления

Иллюстрации

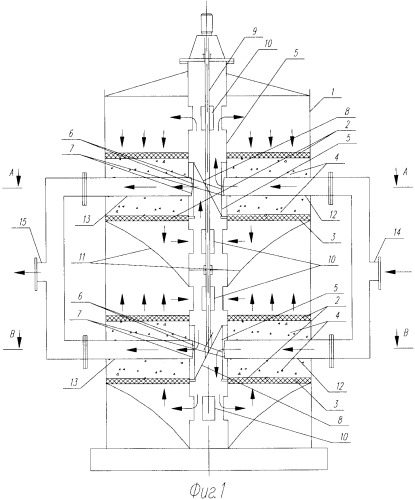

Показать всеИзобретение относится к химической промышленности и может быть использовано для окисления диоксида серы до триоксида в сернокислотном производстве. Исходную реакционную газовую смесь, содержащую диоксид серы и кислород, пропускают через, по меньшей мере, два последовательно расположенных слоя катализатора при попеременном изменении направления подачи и отвода реакционной газовой смеси на каждый слой в циклическом режиме. При этом на один из слоев катализатора подачу реакционной газовой смеси увеличивают до максимального значения с последующим уменьшением ее подачи до полного прекращения в момент изменения направления движения газов в слое, а на другой слой катализатора одновременно в том же цикле уменьшают подачу реакционной газовой смеси до полного ее прекращения, затем изменяют направление движения газов и повторяют цикл. Суммарный поток реакционной газовой смеси, подаваемой и отводимой из соответствующих слоев катализатора, поддерживают постоянным за счет смещения во времени момента изменения направления движения газов по каждому слою. Способ осуществляют в контактном аппарате, содержащем корпус 1 с патрубками 12 и 13 для подачи и отвода реакционной газовой смеси, соосно расположенную в корпусе и соединенную с патрубками центральную колонну 5, а также размещенные между корпусом и колонной по высоте, по меньшей мере, две колосниковые решетки 3 с катализатором. Центральная колонна 5 снабжена соосно расположенным в ее полости приводным вертикальным валом 9 и закрепленными на нем перепускными клапанами 6 по числу колосниковых решеток с катализатором, которые разделены между собой изолирующей перегородкой 11. Каждый клапан выполнен в виде полого цилиндра с окнами 10, сообщающимися с патрубками для подачи и отвода газовой смеси, и разделяющей полость клапана наклонной внутренней перегородкой 8. В двух смежных клапанах окна и наклонные перегородки развернуты на валу в плоскости вращения относительно друг друга на 90°. Изобретения позволяют повысить качество получаемого триоксида серы. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к способу и устройству ведения экзотермических окислительных реакций в химической промышленности, в частности окисления диоксида серы до триоксида в сернокислотном производстве.

Из SU №994400, С01В 17/76, 1975, известен способ, включающий окисление диоксида серы при циклическом попеременном изменении мест ввода и вывода реакционной смеси из слоя катализатора. Способ позволяет вести процесс нестационарного окисления диоксида серы в триоксид в условиях, когда контактный слой разнесен, по крайней мере, на два подслоя с промежуточным охлаждением реакционного газа и усреднением температуры газов по каждому слою.

Недостатком этого способа является то, что переключение направления движения газового потока осуществляется клапанами через положение «полностью открыт», т.е. в момент переключения происходит залповый выброс непрореагировавшего диоксида серы в атмосферу.

Наиболее близким аналогом к разработанному способу является способ окисления диоксида серы в триоксид, включающий пропускание исходной реакционной газовой смеси, по крайней мере, через два последовательно расположенных слоя катализатора при попеременном изменении направления подачи и отвода реакционной газовой смеси на каждый слой (SU, №1535619 A1, B01J 8/04, 1988).

В процессе работы такой системы наблюдается снижение степени конверсии диоксида серы в газе при приближении момента переключения направления движения газов по слою вследствие уменьшения толщины прогретого катализатора, участвующего в реакции окисления.

Этот способ осуществляется в устройстве, являющемся наиболее близким аналогом к разработанному контактному аппарату. Устройство содержит корпус с патрубками для подачи и отвода реакционной газовой смеси, соосно расположенную в корпусе и соединенную с патрубками центральную колонну, а также размещенные между корпусом и колонной по высоте, по крайней мере, две колосниковые решетки с катализатором.

Недостатком этого устройства является наличие наружного по отношению к контактному аппарату переключающего устройства, поэтому в момент переключения направления движения газов в контактном аппарате имеют место залповые выбросы непрореагировавшего диоксида серы в атмосферу, минуя контактный аппарат, что отрицательно сказывается на качестве готового продукта.

Задачей изобретения является повышение качества готового продукта за счет получения стабильно высокой степени окисления диоксида серы в триоксид на протяжении всего цикла работы аппарата и прекращения сброса непрореагировавшего диоксида серы с газами в момент переключения направления движения по контактному слою.

Поставленная задача в части способа достигается тем, в способе получения триоксида серы каталитическим окислением диоксида серы, включающем пропускание исходной реакционной газовой смеси через, по крайней мере, два последовательно расположенных слоя катализатора при попеременном изменении направления подачи и отвода реакционной газовой смеси на каждый слой, реакционную газовую смесь на слои катализатора подают в циклическом режиме, при этом на один из слоев катализатора подачу реакционной газовой смеси увеличивают до максимального значения с последующим уменьшением ее подачи до полного прекращения в момент изменения направления движения газов в слое, а на другой слой катализатора одновременно в том же цикле уменьшают подачу реакционной газовой смеси до полного ее прекращения, затем изменяют направление движения газов и повторяют цикл, причем суммарный поток реакционной газовой смеси, подаваемой и отводимой из соответствующих слоев катализатора, поддерживают постоянным за счет смещения во времени момента изменения направления движения газов по каждому слою.

При работе двух параллельно работающих контактных слоев на каждом из них организуется циклическое изменение газовых нагрузок в следующем порядке. При приближении момента переключения направления движения газа по слою газовая нагрузка на этот слой уменьшается и становится равной нулю в момент переключения направления движения газа по слою. В этот момент всю газовую нагрузку аппарата принимает на себя параллельно работающий слой. Работая по смещенной во времени программе газовых нагрузок двух параллельно работающих слоев, добиваются постоянной во времени газовой нагрузки в объединенном входном и выходном газоходах, исключая залповые выбросы газа мимо контактных слоев в момент переключения направления движения газов по каждому слою.

Поставленная задача в части устройства достигается тем, что в контактном аппарате, содержащем корпус с патрубками для подачи и отвода реакционной газовой смеси, соосно расположенную в корпусе и соединенную с патрубками центральную колонну, а также размещенные между корпусом и колонной по высоте, по меньшей мере, две колосниковые решетки с катализатором, согласно изобретению центральная колонна снабжена соосно расположенным в ее полости приводным вертикальным валом и закрепленными на нем перепускными клапанами по числу колосниковых решеток с катализатором, при этом каждый клапан выполнен в виде полого цилиндра с окнами, сообщающимися с патрубками для подачи и отвода газовой смеси, и разделяющей полость клапана наклонной внутренней перегородкой, причем в двух смежных клапанах окна и наклонные перегородки развернуты на валу в плоскости вращения относительно друг друга на 90°.

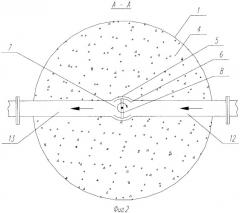

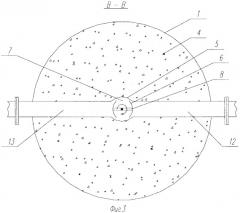

На фиг.1 схематично изображен контактный аппарат (в разрезе) с двумя реакционными камерами с катализатором, на фиг.2 - сечение по А-А на фиг.1 и на фиг.3 - сечение по В-В на фиг.1.

Контактный аппарат содержит корпус 1 с двумя реакционными камерами 2, ограниченными колосниковыми решетками 3, в которых помещены два контактных слоя катализатора 4. Решетки опираются с одной стороны на корпус 1, с другой - на центральную колонну 5. В последней смонтированы два вращающихся перепускных клапана 6 в виде полых цилиндров с прорезанными на их диаметрально противоположных сторонах окнами 7 для пропуска газа и наклонной внутренней перегородкой 8. Клапаны жестко прикреплены к приводному вертикальному валу 9 и развернуты своими окнами 7 и перегородками 8 на 90° друг относительно друга. В центральной колонне 5 выше и ниже каждого контактного слоя выполнены по четыре впускных и выпускных окна 10.

Внутреннее пространство контактного аппарата разделено на две части газонепроницаемой изолирующей перегородкой 11.

В корпусе смонтированы соединенные с полостью клапанов 6 патрубки 12 для ввода газа и патрубки 13 для вывода газа с каждого слоя. Патрубки ввода 12 газа к обоим слоям катализатора объединяются коллектором 14, а патрубки вывода 13 - соответственно коллектором 15.

Закрепленные на приводном валу 9 внутренние цилиндрические части клапанов 6 при непрерывном вращении приводного вала 9 также непрерывно вращаются.

Газопропускные окна 7 на цилиндре клапана 6 в определенные моменты совпадают с полостью патрубков 12, и в этот момент клапан обладает минимальным сопротивлением, а значит, пропускает через себя весь поток газа, поступающий на контактный аппарат. По мере взаимного смещения окон при вращении подвижного цилиндра клапана проходное сечение по вводу и отводу газов из клапана 6 уменьшается, и, соответственно, возрастает сопротивление клапана 6, что приводит к уменьшению величины газового потока, движущегося через клапан 6 и соответствующий контактный слой.

При повороте перепускных клапанов на 90° его окна и окна на центральной колонне 5 полностью не совпадают, и движение газов через соответствующий клапан и слой полностью прекращается.

Так как перепускные клапаны, прикрепленные к единому вращающемуся валу, развернуты в плоскости вращения относительно друг друга на 90°, то в момент прохождения любым из клапанов положения «полностью закрыт» другой клапан находится в положении «полностью открыт» и весь поток газа устремляется через этот клапан и соответствующий контактный слой. Особенность внутренней наклонной перегородки такова, что в зависимости от положения клапана поток газа, выходящий из клапана, может быть устремлен вверх или вниз. Соответственно, поток газа, входящий в клапан после прохождения слоя, может быть направлен снизу или сверху, тем самым обеспечивая попеременное движение газов по каждому слою, то сверху вниз или снизу вверх, причем в момент переключения направления движения газов по слою газ через данный слой вообще не проходит.

Наличие изолирующей перегородки между слоями исключает взаимное перетекание газов из одного слоя в другой внутри контактного аппарата.

Способ согласно изобретению осуществляется следующим образом.

Пример 1

Исходную реакционную газовую смесь, состоящую по объему из 4% диоксида серы, 10% кислорода и 86% азота, подают в контактный аппарат через коллектор 14 с температурой 200°С, и далее смесь разводится через патрубки 12 на каждый из двух параллельно работающих слоев катализатора. Полный цикл работы переключения клапанов 6 составил 38 мин. Устойчивая степень конверсии диоксида серы в триоксид, достигнутая в контактном аппарате, составила 98%. Максимальная температура в районе температурного фронта - 605°С.

Высота слоя катализатора составляла 1,7 м, а высота слоя верхней и нижней подсыпки кускового кварца - 0,5 м. Максимальная скорость движения газов по каждому слою равнялась 0,4 м/с, при этом характер изменения газовой нагрузки по каждому слою близок к синусоидальному с перекрытием движения газов в момент переключения направления движения газа. Суммарная степень стабильности нагрузки объединенного потока составила 98%. Температура газов на выходе из аппарата превысила температуру газов на входе в него на 110°С.

Перерабатывая газ традиционным способом (прототип), не удается поднять степень конверсии сернистых газов выше 94%. В разработанном способе степень конверсии повышается до 98%, выбросы остаточного диоксида серы снижаются в 3 раза и составляют всего 0,08 об.% остаточного диоксида серы.

Пример 2

Исходную реакционную газовую смесь, состоящую по объему из 1% диоксида серы, 8% кислорода, 12% диоксида углерода и 79% азота, подают в контактный аппарат через коллектор 14 с температурой 330°С, и далее смесь разводится через патрубки 12 на каждый из двух параллельно работающих слоев катализатора. Полный цикл работы переключения клапанов 6 составил 22 мин. Устойчивая степень конверсии диоксида серы в триоксид, достигнутая в контактном аппарате, составила 97,5%. Максимальная температура в районе температурного фронта - 495°С.

Высота слоя катализатора составляла 1,5 м, а высота слоя верхней и нижней подсыпки кускового кварца - 0,3 м. Максимальная скорость движения газов по каждому слою равнялась 0,35 м/с. Характер изменения газовой нагрузки по каждому слою близок к «пилообразному» с пиком в середине периода и спадом до и после переключения перекрытием движения газов в момент переключения направления движения газа. Колебания суммарного потока газов по нагрузке составила не более 1,5%. Температура газов на выходе из аппарата превысила температуру газов на входе в него на 25°С.

Работая на известном нестационарном контактном аппарате на газах с концентрацией ~1% диоксида серы, возможно получить степень конверсии не выше 93%. В изобретении степень конверсии равна 97,5%, то есть удается снизить остаточное содержание диоксида в газах в 2,8 раза, а диоксид серы в выхлопных газах составляет только 0,025-0,03 об.%.

Пример 3

Исходную реакционную газовую смесь, состоящую по объему из 2,5% диоксида серы, 7,5% кислорода, 6% диоксида углерода, 5% паров воды и 79% азота, подают в контактный аппарат через коллектор 14 с температурой 280°С, и далее смесь разводится через патрубки 12 на каждый из двух параллельно работающих слоев катализатора. Полный цикл работы переключения клапанов 6 составил 30 мин. Устойчивая степень конверсии диоксида серы в триоксид, достигнутая в контактном аппарате, составила 98,5%. Максимальная температура в районе температурного фронта - 580°С.

Высота слоя катализатора составляла 1,7 м, а высота слоя верхней и нижней подсыпки кускового кварца фракции 50 составила по 0,5 м. Максимальная скорость движения газов по сечению слоя равнялась 0,38 м/с. Характер изменения газовой нагрузки по каждому слою близок к синусоидальному со смещением программы нагрузок между слоями на четверть периода. Колебания объединенной газовой нагрузки от номинального показателя не превышали 2%.Температура газов на выходе из аппарата превысила температуру газов на входе на 70°С.

Лучшие известные системы нестационарных аппаратов, работающие с 2% газом, смогли достичь степени конверсии 96%. При использовании изобретения удается поднять этот показатель до 98,5%, тем самым снизить остаточное содержание диоксида серы в газе до 0,03% или улучшить ситуацию с выбросами в 2,6 раза.

Расположение перегородки 8 в верхнем клапане 6 создает движение входящих газов верхнего слоя вверх по колонне, затем газы через окна 10 из колонны 5 выходят в пространство над слоем катализатора, проходят через последний, где диоксид серы окисляется до триоксида серы. Газы выходят в пространство под слоем, затем через окна 7 поступают в колонну, поднимаются в клапан 6 и через патрубок 13 выводятся из аппарата. В коллекторе газы, идущие с верхнего слоя катализатора, объединяются с газами параллельно работающего контактного нижнего слоя и через коллектор 15 выводятся из системы на абсорбцию.

Подобным образом газовый поток движется и в нижнем контактном слое. Так как расположение перегородки в нижнем клапане, обратное верхнему клапану, то входящий газовый поток сначала направляется вниз по колонне, затем через окна в ней, выходит в пространство под слоем катализатора. Затем газ снизу вверх проходит по слою, где диоксид серы окисляется до триоксида, в пространстве над слоем входит в окна колонны, опускается вниз в клапан и оттуда через патрубок 13 выводится из аппарата для объединения с газами, идущими на абсорбцию через коллектор 15. Таким образом, газы в верхнем контактном слое в конкретный момент времени движутся по слою сверху вниз, а в нижнем - снизу вверх. Направление движения газов по слоям сменяется на противоположное через половину периода по сравнению с направлением, показанным на фиг.1.

Количество газа, поступающего в каждый момент на любой из параллельно работающих слоев, зависит от сопротивления соответствующего клапана в каждый момент, т.е. от взаимного расположения окон подвижного и неподвижного цилиндров, составляющих основные детали клапана. В моменты, когда окна цилиндров повернуты друг относительно друга на 90°, один из клапанов закрыт для прохождения газов через него и соответствующий слой и наоборот, когда окна совпадают, газы испытывают минимальное сопротивление со стороны клапана, т.е. в этом случае весь газ проходит через соответствующий слой. Положение наклонной внутренней перегородки внутри клапана определяет движение входящего потока газа вверх и вниз по центральной колонне.

Таким образом в заявленном способе и устройстве для его осуществления достигаются следующие положительные эффекты:

- исключаются залповые выбросы диоксида серы в момент переключения направления движения газов по слою, так как в этот момент в результате конструктивных особенностей клапаны проходят через положение «абсолютно заперт»,

- не наблюдается снижения степени контактирования диоксида серы в моменты приближения переключения направления движения газов по слою, так как клапаны в этот момент резко снижают газовый поток, проходящий через клапан.

1. Способ получения триоксида серы каталитическим окислением двуокиси серы, включающий пропускание исходной реакционной газовой смеси через, по меньшей мере, два последовательно расположенных слоя катализатора при попеременном изменении направления подачи и отвода реакционной газовой смеси на каждый слой, отличающийся тем, что реакционную газовую смесь на слои катализатора подают в циклическом режиме, при этом на один из слоев катализатора подачу реакционной газовой смеси увеличивают до максимального значения с последующим уменьшением ее подачи до полного прекращения в момент изменения направления движения газов в слое, а на другой слой катализатора одновременно в том же цикле уменьшают подачу реакционной газовой смеси до полного ее прекращения, затем изменяют направление движения газов и повторяют цикл, причем суммарный поток реакционной газовой смеси, подаваемой и отводимой из соответствующих слоев катализатора, поддерживают постоянным за счет смещения во времени момента изменения направления движения газов по каждому слою.

2. Контактный аппарат для осуществления способа, содержащий корпус с патрубками для подачи и отвода реакционной газовой смеси, соосно расположенную в корпусе и соединенную с патрубками центральную колонну, а также размещенные между корпусом и колонной по высоте, по меньшей мере, две реакционные камеры с катализатором, ограниченные колосниковыми решетками, отличающийся тем, что центральная колонна снабжена соосно расположенным в ее полости приводным вертикальным валом и закрепленными на нем перепускными клапанами по числу колосниковых решеток с катализатором, которые разделены между собой изолирующей перегородкой, при этом каждый клапан выполнен в виде полого цилиндра с окнами, сообщающимися с патрубками для подачи и отвода газовой смеси, и разделяющей полость клапана наклонной внутренней перегородкой, причем в двух смежных клапанах окна и наклонные перегородки развернуты на валу в плоскости вращения относительно друг друга на 90°.