Пористый углеродный наноматериал и способ его приготовления

Иллюстрации

Показать всеИзобретение относится к нанотехнологии и может быть использовано при изготовлении сорбентов, лекарственных препаратов и композитных материалов. Пористый углеродный наноматериал, основным структурным элементом которого являются вложенные друг в друга пористые наноразмерные графеновые сферы с внутренней полостью размером 0,5÷2,0 нм, имеющий удельную поверхность до 750 м2/г, получают окислением внутренних оболочек углерода луковичной структуры при температуре 550-750°С в токе разбавленного инертным газом осушенного воздуха или в смеси диоксида углерода и инертного газа, 2 н.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области получения наноматериалов, которые могут использоваться как сорбенты с высокой селективностью к сорбируемым молекулам определенного размера; для транспорта лекарственных препаратов в живых организмах; для инкорпорирования в углеродные оболочки неорганических наноразмерных частиц и кристаллов (в том числе металлов, оксидов, полупроводников и др.) для получения композитных материалов различного назначения.

Аналогом данного материала является сибунит, разработанный в Институте катализа СО РАН, получаемый выжиганием аморфной составляющей науглероженных саж (US 4978649, С01В 31/10, B01J 20/20, 18.12.1990) и природный минерал шунгит, содержащий в качестве одного из компонентов фуллереноподобные полусферы размером от 15 до 100 А (US 7239261, Н05К 9/00, 17.02.2005).

Шунгиты, как материалы природного происхождения, имеют неконтролируемый размер частиц и морфологию графеновых образований, с изменяющимися в широких пределах размерами пор. Кроме того, они содержат большое количество минеральных компонентов, что обуславливает существенное изменение количественных и структурных характеристик от месторождения к месторождению и в конечном счете также влияет на селективность адсорбции различных соединений.

Наиболее близким по своим характеристикам является углерод-углеродный композиционный материал - сибунит (US 4978649, С01В 31/10, B01J 20/20, 18.12.1990; Пат. RU 1706690, С01В 31/10, 23.01.92). Этот материал имеет мезопористую структуру с удельной поверхностью 80-600 м2/г, объемом пор от 0,2-1,7 см3/г, диаметром в интервале 20-200 нм. Это является причиной того, что сибунит не применим для селективной адсорбции молекул, имеющих небольшой размер.

Изобретение решает задачу разработки метода получения пористого углеродного наноматериала, основным структурным элементом которого являются вложенные друг в друга пористые наноразмерные графеновые сферы, с внутренней полостью размером 0.5÷2.0 нм

Подписи к чертежам

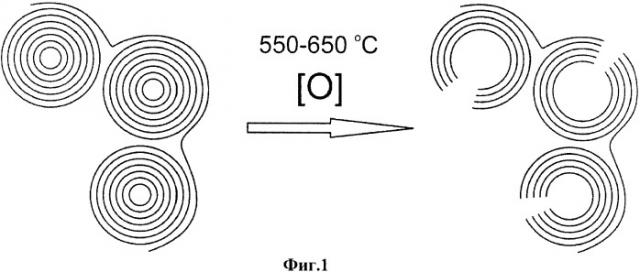

Фиг.1. Схема получения пористого углеродного наноматериала путем селективного выжигания внутренних оболочек углерода луковичной структуры - УЛС.

Фиг.2. Электронно-микроскопическое изображение высокого разрешения исходного образца углерода луковичной структуры УЛС, полученного методом термического отжига наноалмазов в вакууме при температуре 1900 К. Темные контрастные линии соответствуют проекциям графеновых плоскостей, ориентированных перпендикулярно плоскости рисунка и параллельно пучку электронов просвечивающего микроскопа. Расстояния между графеновыми плоскостями 0.34-0.36 нм несколько превышает межслоевое расстояние, характерное для гексагонального графита (d0002=0.3354 нм).

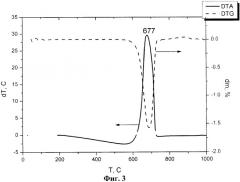

Фиг.3. Данные дифференциального термического анализа (нагревания в токе воздуха, кривые DTA и DTG) для образца УЛС, полученного при температуре отжига 1900 К. Температура начала горения образца составляет 605°С. Эта температура используется для контролируемого выжигания внутренних оболочек данного образца.

Фиг.4. Сравнительные электронно-микроскопические изображения высокого разрешения образцов УЛС до (а) и после (b) проведения окисления. Темные контрастные линии соответствуют проекциям графеновых плоскостей, ориентированных перпендикулярно плоскости рисунка и параллельно пучку электронов просвечивающего микроскопа. После окислительной обработки УЛС можно видеть образование повышенного количества дефектов оболочек, а также отсутствие нескольких внутренних оболочек.

Фиг.5. Данные порометрии (распределение пор по размерам - dV(см3/А/гр)), полученные методом низкотемпературной адсорбции азота, для образцов УЛС до и после окисления при 605°С.

Фиг.6. Изотерма адсорбции азота, полученная по методу низкотемпературной адсорбции азота для образца УЛС после окисления при 605°С.

Сущность изобретения (см. Фиг.1) заключается в селективном окислении внутренних сфер в первичных частицах углерода луковичной структуры (УЛС), полученных по способу, защищенному пат. RU 2094370, С01В 31/00, 27.10.97, и имеющих средний размер первичных частиц, образованных вложенными друг в друга замкнутыми графеновыми оболочками размером около 0.5-2.0 нм.

При окислении УЛС при температуре 550-750°С в токе разбавленного инертным газом осушенного воздуха с соотношением объемов воздух: инертный газ - азот или аргон в интервале соотношений 1:1-1:5, или в смеси диоксида углерода газа с соотношением объемов диоксид углерода: инертный газ - азота или аргона в интервале соотношений 1:5-1:10 происходит удаление углерода в виде летучих продуктов (выжигание внутренних сфер).

На Фиг.2 представлено характерное электронно-микроскопическое изображение (ПЭМ) исходного образца углерода луковичной структуры УЛС, полученного методом термического отжига наноалмазов в вакууме при температуре 1620°С.

Преимущественное окисление внутренних оболочек УЛС достигается за счет более высокой реакционной способности внутренних оболочек по сравнению с внешними, обусловленной их большей кривизной поверхности, большей дефектностью и большей реакционной способностью к окислению.

Для определения оптимальной температуры окисления внутренних оболочек используют метод дифференциального термического анализа в атмосфере воздуха, дающего информацию о температурах начала выгорания различных образцов (550-750°С) и температурной устойчивости УЛС к кислороду воздуха (Фиг.3). При проведении выжигания в другой окислительной атмосфере (например, смесь СО2 - аргон) необходимо определение температуры начала горения УЛС в данной атмосфере. Для предотвращения неконтролируемого сгорания УЛС используют температуры реакции, незначительно превышающие температуру начала выгорания исходного образца и разбавленные смеси воздуха с инертным газом (например, азотом или аргоном) или смесь диоксида углерода и инертного газа. Образцы УЛС выдерживают в токе разбавленного воздуха при температуре реакции в течение 1-10 ч. Количество выжигаемого углерода может анализироваться аналитически по количеству выделяющихся оксидов углерода или весовым методом и может варьироваться в пределах от 20 до 80% от массы исходного УЛС.

Полученные образцы охарактеризовывают с использованием просвечивающей электронной микроскопии и метода низкотемпературной адсорбции азота.

В результате этой процедуры получают частицы УЛС, полые внутри и имеющие пористую оболочку. По данным метода низкотемпературной адсорбции азота, характеризующего распределение пор по размерам, а также просвечивающей электронной микроскопии наблюдается формирование внутренних полостей с размером 0.5-2 нм, которые соответствуют размерам молекул биологически активных веществ. Первичные частицы объединены в агломераты с размером, сопоставимым с размерами агломератов исходного наноалмаза, использованного для синтеза УЛС, за счет формирования общих искривленных графеновых листов, одновременно связанных с несколькими частицами УЛС.

Сущность изобретения иллюстрируется следующими примерами и иллюстрациями.

Пример 1.

Навеску УЛС, полученного методом термического отжига наноалмазов в вакууме при температуре 1620°С (RU 2094370, С01В 31/00, 27.10.97), помещают в проточный реактор, обеспечивающий равномерный прогрев и перемешивание обрабатываемого образца, реактор нагревают в токе воздуха разбавленного инертным газом (воздух: инертный газ (азот, аргон)=1-1÷5) до температуры начала окисления этого образца УЛС 605°С и выдерживают при температуре реакции 1 ч с целью обеспечить необходимую степень выжигания образца (56%).

После этого проводят исследование полученного материала методами электронной микроскопии и низкотемпературной адсорбции азота. На Фиг.4 приведены электронно-микроскопические изображения исходных (а) и окисленных (b) частиц УЛС. Можно видеть, что частицы УЛС, обработанные при повышенной температуре в токе воздуха, характеризуются повышенным количеством дефектов оболочек, при этом у большей доли частиц отсутствуют некоторые внутренние оболочки.

Анализ с использованием метода порометрии по азоту показывает, что после проведения окисления особенно сильно увеличивается объем микропор в диапазоне диаметров 0,5-2,0 нм (Фиг.5). Изменение объема пор в области 0,5-2,0 нм в 1.5 раза свидетельствует об увеличении количества пор с соответствующим диаметром в 3-5 раз. Таким образом, селективное окисление УЛС приводит к модификации образца за счет частичного выжигания углеродных оболочек. Характер изотермы адсорбции азота (Фиг.6) показывает наличие бутылкообразных пор в области диаметров 0,5-2,0 нм, что соответствует предположению о преимущественном выжигании внутренних высокореакционных оболочек и образовании каналов диаметром 0,5-1,0 нм таких полостей.

С использованием метода БЭТ определяют удельную площадь поверхности образцов УЛС до и после выжигания.

Полученные данные свидетельствуют об увеличении удельной поверхности образцов после выжигания в 1.5 раза по сравнению с исходными (с 425 м2/г до 722 м2/г).

Пример 2.

Навеску УЛС, полученного методом термического отжига наноалмазов в вакууме при температуре 1620°С (RU 2094370, С01В 31/00, 27.10.97), помещают в проточный реактор, обеспечивающий равномерный прогрев и перемешивание обрабатываемого образца, реактор нагревают в смеси диоксида углерода и инертного газа с соотношением объемов диоксид углерода: инертный газ - аргон = 1:5 до температуры начала окисления этого образца УЛС, составляющей 700°С, и выдерживают при данной температуре 2 ч с целью обеспечить необходимую степень выжигания образца (50%).

Пример 3.

Аналогично примеру 1, отличается тем, что УЛС получают термическим отжигом наноалмазов в вакууме при температуре 1450°С в течение 5 ч (RU 2094370, С01В 31/00, 27.10.97). Температура обработки образца в токе воздуха, разбавленного инертным газом - аргоном, с соотношением объемов воздух: инертный газ - аргон = 1:5 соответствует температуре начала окисления этого образца УЛС по данным ДТА и составляет 550°С, время окислительной обработки - 2 ч. Полученные данные свидетельствуют об увеличении удельной поверхности образцов после выжигания в ~1.7 раза по сравнению с исходными (с 415 м2/г до 704 м2/г).

Пример 4.

Аналогично примеру 1, отличается тем, что УЛС получают термическим отжигом наноалмазов в вакууме при температуре 1950°С в течение 3 ч (RU 2094370, С01В 31/00, 27.10.97). Температура обработки образца в токе воздуха, разбавленного инертным газом - аргоном, в соотношении объемов воздух: инертный газ - аргон = 1:5, соответствует температуре начала окисления этого образца УЛС по данным ДТА и составляет 650°С, время окислительной обработки - 1 ч. Полученные данные свидетельствуют об увеличении удельной поверхности образцов после выжигания ~ в 1.5 раза по сравнению с исходными (с 430 м2/г до 655 м2/г).

Пример 5.

Аналогично примеру 2, отличается тем, что УЛС получают термическим отжигом наноалмазов в вакууме при температуре 1450°С в течение 5 ч (RU 2094370, С01В 31/00, 27.10.97). Температура обработки образца в токе углекислого газа, разбавленного инертным газом - аргоном, с соотношением объемов диоксид углерода: инертный газ - аргон = 1:5 соответствует температуре начала окисления этого образца УЛС по данным ДТА и составляет 685°С, время окислительной обработки - 2,5 ч. Полученные данные свидетельствуют об увеличении удельной поверхности образцов после выжигания в ~1.8 раза по сравнению с исходными (с 415 м2/г до 745 м2/г).

Пример 6.

Аналогично примеру 2, отличается тем, что УЛС получают термическим отжигом наноалмазов в вакууме при температуре 1950°С в течение 3 ч (RU 2094370, С01В 31/00, 27.10.97). Температура обработки образца в токе углекислого газа, разбавленного инертным газом - аргоном, с соотношением объемов диоксид углерода: инертный газ - азот = 1:10 соответствует температуре начала окисления этого образца УЛС по данным ДТА и составляет 750°С, время окислительной обработки - 1 ч. Полученные данные свидетельствуют об увеличении удельной поверхности образцов после выжигания ~ в 1.5 раза по сравнению с исходными (с 430 м2/г до 630 м2/г).

Техническим результатом является получение материала с заданным количеством внутренних полостей с диаметром 0.5-2.0 нм и увеличение удельной поверхности материала до 750 м2/г.

1. Пористый углеродный наноматериал, характеризующийся тем, что его основным структурным элементом являются вложенные друг в друга пористые наноразмерные графеновые сферы с внутренней полостью размером 0,5÷2,0 нм.

2. Способ приготовления пористого углеродного наноматериала, основным структурным элементом которого являются вложенные друг в друга пористые наноразмерные графеновые сферы с внутренней полостью размером 0,5÷2,0 нм, заключающийся в окислении внутренних оболочек углерода луковичной структуры при температуре 550-750°С в токе разбавленного инертным газом осушенного воздуха или в смеси диоксида углерода и инертного газа.