Очистка питания при температуре окружающей среды

Иллюстрации

Показать всеИзобретение относится к вариантам способа полимеризации олефинов, в частности к очистке потока питания перед полимеризацией олефинов. Описан способ полимеризации олефинов, включающий:

- обеспечение потока питания, содержащий азот, содержащего более 0,1 ч./млн по объему кислорода и более 0,3 ч./млн по объему монооксида углерода;

- пропускание потока питания через первый уплотненный слой с селективным удалением по меньшей мере части кислорода;

- пропускание потока питания через второй уплотненный слой с селективным удалением по меньшей мере части монооксида углерода с созданием очищенного потока питания, содержащего менее 0,1 ч./млн по объему кислорода и менее 0,3 ч./млн по объему монооксида углерода, где как первый, так и второй уплотненные слои работают при температуре от примерно 0°С до примерно 50°С; и затем

- введение очищенного потока питания в полимеризационный реактор. Описан также способ полимеризации олефинов, включающий:

- пропускание потока олефинового питания, содержащего от 0,1 до 5 ч./млн по объему кислорода, через уплотненный слой, содержащий восстановленный металлоорганический реагент, взаимодействует с по меньшей мере частью кислорода и образует диоксид углерода, где реакция имеет место в условиях, достаточных для получения менее 0,3 ч./млн по объему диоксида углерода, с созданием в результате очищенного потока олефинового питания, имеющего менее 0,1 ч./млн по объему кислорода и менее 0,3 ч./млн по объему дополнительного диоксида углерода, и затем

- введение очищенного потока олефинового питания в полимеризационный реактор, причем в реакторе размещается псевдоожиженный слой, содержащий катализатор полимеризации, чувствительный к кислороду и диоксиду углерода. Технический эффект - повышение удаления примесей из потоков питания перед полимеризацией, улучшение физических свойств полиолефина. 2 н. и 4 з.п. ф-лы, 2 ил., 2 табл.

Реферат

Перекрестная ссылка на родственные заявки

Данная заявка заявляет пользу предварительной заявки на патент США серийный номер 60/642895 от 11 января 2005 г и заявки на патент США серийный номер 11/143906 от 2 июня 2005г, которые приводятся здесь в качестве ссылки.

Предпосылки создания изобретения

Область техники, к которой относится изобретение

Варианты настоящего изобретения в общем случае относятся к способам полимеризации олефинов. Более конкретно, описанные варианты относятся к очистке потока питания перед полимеризацией олефинов.

Описание прототипа

Новые катализаторы полимеризации имеют уникальную способность давать полимеры, имеющие свойства продукта, которые не были получены ранее. Такие катализаторы полимеризации обычно являются дорогостоящими и высокочувствительными к примесям в потоках питания. Примеси в потоках питания отравляют или иным образом дезактивируют катализаторы полимеризации, в результате значительно снижая каталитическую активность и характеристики. Присутствие примесей резко увеличивает стоимость производства и ухудшает качество продукта. Поэтому требуется рентабельный способ удаления примесей из потоков питания перед полимеризацией.

Краткое описание изобретения

Предусматривается способ полимеризации олефинов. По меньшей мере в одном варианте способ содержит обеспечение потока питания, содержащего более 0,1 ч./млн по объему кислорода и более 0,3 ч./млн по объему воды, пропускание потока питания через первый уплотненный слой с селективным удалением по меньшей мере части кислорода и пропускание потока питания через второй уплотненный слой с селективным удалением по меньшей мере части воды с обеспечением очищенного потока питания, содержащего менее 0,1 ч./млн по объему кислорода и менее 0,3 ч./млн по объему воды. Как первый уплотненный слой, так и второй уплотненный слой работают при температуре от примерно 0°C до примерно 50°C. Очищенный поток питания затем вводится в полимеризационный реактор.

По меньшей мере в одном варианте способ содержит обеспечение потока питания, содержащего более 5 ч./млн по объему ацетилена, более 0,5 ч./млн по массе серосодержащих соединений, более 0,3 ч./млн по объему монооксида углерода, более 0,5 ч./млн по объему диоксида углерода, более 0,1 ч./млн по объему кислорода, более 0,3 ч./млн по объему воды и более 1 ч./млн по объему метанола; пропускание потока питания через первый уплотненный слой с селективным удалением по меньшей мере части серосодержащих соединений; пропускание потока питания через второй уплотненный слой с селективным удалением по меньшей мере части ацетилена и кислорода; пропускание потока питания через третий уплотненный слой с селективным удалением по меньшей мере части монооксида углерода; пропускание потока питания через четвертый уплотненный слой с селективным удалением по меньшей мере части диоксида углерода, воды и метанола с созданием очищенного потока питания, содержащего менее 5 ч./млн по объему ацетилена, менее 0,5 ч./млн по массе серосодержащих соединений, менее 0,3 ч./млн по объему монооксида углерода, менее 0,5 ч./млн по объему диоксида углерода, менее 0,1 ч./млн по объему кислорода, менее 0,3 ч./млн по объему воды и менее 1 ч./млн по объему метанола, где первый, второй, третий и четвертый уплотненные слои каждый работает при температуре от примерно 0°C до примерно 50°C; и затем введение очищенного потока питания в полимеризационный реактор.

По меньшей мере в другом варианте способ содержит пропускание потока олефинового питания, содержащего от 0,1 до 5 ч./млн по объему кислорода, через уплотненный слой, содержащий восстановленный металлсодержащий реагент, который химически взаимодействует с по меньшей мере частью кислорода и образует диоксид углерода, где реакция имеет место в условиях, достаточных для получения менее 0,3 ч./млн по объему диоксида углерода, с созданием в результате потока очищенного олефинового питания, имеющего менее 0,1 ч./млн по объему кислорода и менее 0,3 ч./млн по объему дополнительного диоксида углерода, и затем введение потока очищенного олефинового питания в полимеризационный реактор, причем в реакторе размещен псевдоожиженный слой, содержащий катализатор полимеризации, чувствительный к кислороду и диоксиду углерода.

Краткое описание чертежей

С тем, чтобы можно было понять в деталях манеру, в которой приведены выше характеристики настоящего изобретения, более конкретное описание настоящего изобретения, кратко описанное выше, может быть сделано со ссылкой на варианты, часть которых представлена на прилагаемых чертежах. Должно быть отмечено, однако, что прилагаемые чертежи иллюстрируют только типичные варианты данного изобретения и поэтому не должны рассматриваться как ограничение его объема, изобретение может допускать другие равноэффективные варианты.

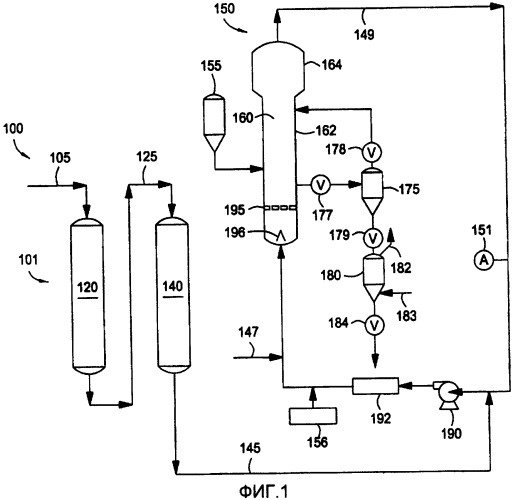

На фиг.1 схематически представлен типовой способ полимеризации олефинов в соответствии с одним или более описанных вариантов.

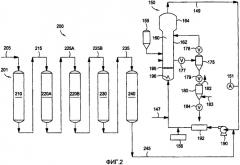

На фиг.2 схематически представлен другой типовой способ полимеризации олефинов в соответствии с одним или более описанных вариантов.

Подробное описание изобретения

Теперь будет представлено подробное описание. Каждый из пунктов прилагаемой формулы изобретения определяет отдельное изобретение, которое в целях соблюдения правил идентифицируется как включающее эквиваленты различных элементов или ограничений, определенных в формуле изобретения. В зависимости от контекста все ссылки ниже на «изобретение» могут в некоторых случаях относиться только к некоторым отдельным вариантам. В других случаях должно быть понятно, что ссылки на «изобретение» будут относиться к объекту, описанному в одном или более, но необязательно во всех пунктах формулы изобретения. Каждое изобретение теперь будет описано более подробно ниже, включая отдельные варианты, версии и примеры, но изобретения не ограничиваются указанными вариантами, версиями или примерами, которые включены, чтобы дать возможность специалисту в данной области техники осуществить и использовать изобретения, когда информация в данном патенте объединяется с доступной информацией и технологией.

Различные термины, как использовано здесь, определены ниже. В том случае, если термин, использованный в формуле изобретения, не определен ниже, он должен быть взят специалистом в данной области техники в самом широком определении данного термина, как отражено по меньшей мере в одной печатной публикации или выданном патенте.

Термин «примеси», как использовано здесь, относится к компоненту или соединению, которые снижают активность катализатора полимеризации или отрицательно воздействуют на работоспособность способа полимеризации олефинов. Типичные примеси включают (но не ограничиваясь этим) кислород, монооксид углерода, диоксид углерода, углеводороды, имеющие кислородсодержащие функциональные группы, такие как спирты, альдегиды, кетоны, органические кислоты, некоторые сложные эфиры и пероксиды, воду, серосодержащие соединения и арсин. Типичные серосодержащие соединения включают (но не ограничиваясь этим) сульфид водорода, карбонилсульфид и меркаптаны, имеющие общую формулу R-SH, где R представляет собой алкил-группу, имеющую 1-20 углеродных атомов.

Термин «поток питания», как использовано здесь, относится к исходному материалу либо в газовой фазе, либо в жидкой фазе, используемому в способе полимеризации для получения полимерного продукта. Например, потоком питания может быть любой олефиновый мономер, включая замещенные и незамещенные алкены, имеющие 2-10 углеродных атомов, такие как этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен, 1-децен, 1-додецен, стирол и его производные. Потоком питания также может быть поток газа, такого как азот или водород. Поток питания может дополнительно включать один или более нереакционных алканов, которые конденсируются в способе полимеризации для отвода тепла реакции. Типичные нереакционные алканы включают (но не ограничиваясь этим) пропан, бутан, изобутан, пентан, изопентан, гексан, их изомеры и их производные.

Термин «уплотненный слой», как использовано здесь, относится к материалу для удаления примеси (т.е. «очищающему материалу»), который фиксируется в контейнере/сосуде и который является непсевдоожиженным. Очищающим материалом могут быть один или более катализаторов, абсорбентов, адсорбентов, реагентов и любая их комбинация. Каждый уплотненный слой может содержаться в единичном контейнере/сосуде, таком как, например, вертикальный сосуд, работающий под давлением. Два или более уплотненных слоев одного и того же очищающего материала могут быть размещены параллельно или последовательно. Альтернативно, два или более уплотненных слоев различных очищающих материалов могут быть размещены поверх друг друга в единичном контейнере/сосуде. Такое размещение называется «штабелированным слоем».

На фиг.1 схематически представлен типичный способ 100 полимеризации олефинов в соответствии с описанными здесь вариантами. Способ 100 включает секцию очистки 101 для удаления одной или более примесей из потока питания 105 перед секцией полимеризации 150. Секция очистки 101 может включать один или более реакторов/сосудов, которые каждый содержит один или более уплотненных слоев очищающего материала для удаления примеси. Как показано на фиг.1, секция очистки 101 может включать один или более первых уплотненных слоев 120 (показан только один) для удаления одной или более примесей и один или более вторых уплотненных слоев 140 (показан только один) для удаления одной или более других примесей, не удаленных в первых уплотненных слоях 120.

Помимо исходного материала поток питания 105 может включать одну или более примесей, таких как, например, кислород и вода, в количестве, которое превышает допустимый уровень катализатора полимеризации. Такие примеси удаляются в секции очистки 101. Например, поток питания 105 может включать более 0,1 ч./млн по объему кислорода и более 0,3 ч./млн по объему воды. В одном или более вариантах поток питания 105 включает более 0,5 ч./млн по объему кислорода и более 0,5 ч./млн по объему воды. В одном или более вариантах поток питания 105 включает от примерно 0,1 ч./млн по объему до примерно 10 ч./млн по объему кислорода и от примерно 0,3 ч./млн по объему до примерно 10 ч./млн по объему воды. В одном или более вариантах поток питания 105 включает от примерно 0,3 ч./млн по объему до примерно 5 ч./млн по объему кислорода и от примерно 0,5 ч./млн по объему до примерно 5 ч./млн по объему воды.

Сначала из потока питания 105 удаляется кислород при пропускании потока питания 105 через один или более первых уплотненных слоев 120 с созданием потока 125, который содержит менее 0,1 ч./млн по объему кислорода. Затем удаляется вода при пропускании потока 125 через один или более вторых уплотненных слоев 140 с созданием потока 145, который содержит менее 0,3 ч./млн по объему воды. Предпочтительно кислород удаляется из потока 105 до неопределимых пределов.

Предпочтительно уплотненные слои 120 и 140 работают при температуре окружающей среды, так что для потоков питания не требуется наружное нагревательное и/или охлаждающее оборудование. Более предпочтительно уплотненные слои 120 и 140 работают при одинаковой температуре окружающей среды. Например, уплотненные слои 120 и 140 могут работать при температуре ниже 90°C, такой как ниже 50°C. В одном или более вариантах уплотненные слои 120 и 140 работают при температуре в интервале от низкой температуры примерно 0°C, 5°C, 10°C или 20°C до высокой температуры примерно 30°C, 40°C, 50°C или 90°C.

Один или более уплотненных слоев 120, или «первый уплотненный слой 120», могут включать любой очищающий материал для удаления кислорода при температуре окружающей среды. Такие очищающие материалы включают абсорбенты, адсорбенты, катализаторы, реагенты и их комбинации. В одном или более вариантах первый уплотненный слой 120 включает один или более металлов, нанесенных на металлоксидный носитель. Такие металлы могут включать медь, цинк, палладий, платину, золото и серебро, как описано в патенте США № 6278033. Предпочтительным медным катализатором является катализатор UT-2000, который поставляется фирмой Univation Technologies, Inc. Другие типичные медные катализаторы включают катализаторы Т-4427В и T-4492RS, которые являются коммерчески доступными от фирмы Süd-Chemie AG. Для удаления кислорода из потока питания 105 один или более металлов находятся в химически восстановленном состоянии для поглощения кислорода. Кислород поэтому соединяется с восстановленным металлом с образованием оксида металла, который позже может быть повторно восстановлен с использованием регенеративной системы азота и водорода (не показано). Регенеративный поток уносит удаленный кислород как воду, оставляя после этого восстановленный металл, готовый для дополнительного удаления кислорода. Дополнительные подробности могут быть найдены в патенте США № 6278033.

Диоксид углерода может получаться при высоких температурах в присутствии очищающего материала. Поэтому первый уплотненный слой 120 предпочтительно работает при температуре, достаточной для удаления кислорода в первом уплотненном слое 120, но при температуре, которая минимизирует получение диоксида углерода в первом уплотненном слое 120. Предпочтительно температура первого уплотненного слоя регулируется так, что в первом уплотненном слое 120 образуется менее примерно 0,3 ч./млн по объему диоксида углерода. В одном или более вариантах температура первого уплотненного слоя 120 регулируется так, что в первом уплотненном слое 120 образуется менее примерно 0,5 ч./млн по объему диоксида углерода. В одном или более вариантах температура первого уплотненного слоя 120 является такой, что в первом уплотненном слое 120 образуется от менее примерно 0,2 ч./млн по объему до примерно 0,5 ч./млн по объему диоксида углерода.

Предпочтительно вода удаляется из потока 125 до неопределимых пределов. Как указано выше, уплотненный слой 140, или «второй уплотненный слой 140», предпочтительно работает при такой же температуре, как первый уплотненный слой 120. Второй уплотненный слой 140 включает очищающий материал для селективного удаления воды. Второй уплотненный слой 140 может также содержать очищающий материал для селективного удаления других кислородсодержащих соединений и полярных частиц из потока 125. Типичные очищающие материалы включают молекулярные сита и активированный оксид алюминия. Подходящие молекулярные сита являются коммерчески доступными от фирмы UOP. Типичные активированные оксиды алюминия включают торговые марки Selexsorb COS и CD, которые являются коммерчески доступными от фирмы Alcoa.

Поскольку уплотненные слои 120 и 140 работают при температуре окружающей среды, предпочтительно при одинаковой температуре, не требуется внешнего нагрева или охлаждения вверх по потоку, вниз по потоку или между слоями 120 или 140. Как таковые капитальные затраты на оборудование и конструкцию резко снижаются, так как являются рабочими затратами. Затраты на техническое обслуживание также снижаются, поскольку отсутствует дополнительное нагревательное и охлаждающее оборудование в секции очистки 101.

Секция полимеризации 150

Очищенный поток 145 затем вводят в секцию полимеризации 150. Типичная секция полимеризации 150 может включать реактор 160 в жидкостном сообщении с одним или более сливных резервуаров 175 (показан только один), уравнительных резервуаров 180 (показан только один) и компрессоров рецикла 190 (показан только один). Секция полимеризации 150 может также включать более одного реактора 160, расположенных последовательно, параллельно или независимо от других реакторов, причем каждый реактор имеет собственные соединенные резервуары 175, 180 и компрессоры 190 или, альтернативно, совместное использование любого одного или более соединенных резервуаров 175, 180 и компрессоров 190. Для простоты и облегчения описания варианты настоящего изобретения будут далее описаны в контексте однореакторного ряда.

В одном или более вариантах реактор 160 включает реакционную зону 162 в жидкостном сообщении с зоной снижения скорости 164. Реакционная зона 162 включает слой растущих полимерных частиц, образованных полимерных частиц и каталитических частиц, псевдоожиженных непрерывным потоком полимеризующихся и модифицирующих газовых компонентов в форме свежего питания и рециклируемой жидкости через реакционную зону 162.

Псевдоожиженный слой имеет обычный внешний вид плотной массы отдельно движущихся частиц, как создано просачиванием газа через слой. Перепад давления через слой является равным или слегка большим, чем вес слоя, деленный на площадь поперечного сечения. Он, таким образом, зависит от геометрических размеров реактора. Для поддержания устойчивого псевдоожиженного слоя в реакционной зоне 162 поверхностная скорость газа через слой должна превышать минимальную скорость потока, требуемую для псевдоожижения. Предпочтительно поверхностная скорость газа составляет по меньшей мере два раза от минимальной скорости потока. Как правило, поверхностная скорость газа не превышает 5,0 фут/с, и обычно скорость не более 2,5 фут/с является достаточной.

В большинстве случаев отношение высоты к диаметру реакционной зоны 162 может варьироваться в интервале от примерно 2:1 до примерно 5:1. Интервал, конечно, может варьироваться в большей или меньшей степени и зависит от желаемой производительности. Площадь поперечного сечения зоны снижения скорости 164 обычно находится в интервале от примерно 2 до примерно 3, умноженное на площадь поперечного сечения реакционной зоны 162.

Зона снижения скорости 164 имеет внутренний диаметр, который является больше диаметра реакционной зоны 162. Как подсказывает название, зона снижения скорости 164 замедляет скорость газа благодаря увеличенной площади поперечного сечения. Указанное снижение скорости газа обуславливает падение захваченных частиц в слой, позволяя только газу течь из реактора 160. Указанный газ, выходящий из верхней части реактора 160, представляет собой рециклируемый газовый поток 149.

Рециклируемый газовый поток 149 сжимается в компрессоре 190 и затем пропускается через зону теплообмена, где тепло отводится перед тем, как он возвращается в слой. Зона теплообмена обычно представляет собой теплообменник 192, который может быть горизонтального или вертикального типа. Если желательно, могут использоваться несколько теплообменников для снижения температуры рециклируемого газового потока по стадиям. Также можно расположить компрессор ниже по потоку от теплообменника или в средней точке между несколькими теплообменниками. После охлаждения рециклируемый газовый поток возвращается в реактор 160. Охлажденный рециклируемый газовый поток поглощает тепло реакции, выделяемое реакцией полимеризации.

Предпочтительно рециклируемый газовый поток возвращается в реактор 160 и в псевдоожиженный слой через газораспределительную плиту 195. На впуске в реактор предпочтительно устанавливается газовый дефлектор 196 для предотвращения оседания содержащихся полимерных частиц и агломерирования в сплошную массу и для предотвращения накопления жидкости в нижней части реактора, а также для облегчения переходов между процессами, которые содержат жидкость в рециклируемом газовом потоке и которые ее не содержат и наоборот. Типичный дефлектор, подходящий для указанной цели, описан в патентах США № 4933149 и № 6627713.

Частично или полностью активированная композиция предшественника и сокатализатора (далее вместе называемая катализатором) предпочтительно хранится для работы в резервуаре катализатора 155 под защитным слоем газа, который является инертным к хранящемуся материалу, таким как азот или аргон. Предпочтительно резервуар катализатора 155 оборудован питателем, подходящим для непрерывной подачи катализатора в реактор 160. Типичный резервуар катализатора показан и описан, например, в патенте США № 3779712. Газ, который является инертным для катализатора, такой как азот или аргон, предпочтительно используется для внесения катализатора в слой. Предпочтительно газ-носитель является таким же, как газ защитного слоя для хранения катализаторов в резервуаре катализатора 155.

Катализатор вводится в слой в точке, где имеет место хорошее смешение с полимерными частицами. Например, катализатор вводится в слой в точке выше газораспределительной плиты 195. Введение катализатора в точке выше газораспределительной плиты 195 обеспечивает удовлетворительную работу полимеризационного реактора с псевдоожиженным слоем. Введение катализатора в зоне ниже газораспределительной плиты 195 может вызвать начало полимеризации и в конечном счете вызвать закупоривание газораспределительной плиты 195. Введение прямо в псевдоожиженный слой способствует распределению катализатора однородно по слою и имеет тенденцию предотвратить образование локализованных мест высокой концентрации катализатора, что может вызвать образование «горячих пятен». Введение катализатора в реактор 160 выше слоя может дать в результате избыточный перенос катализатора в линию рециклирования 149, где может иметь место полимеризация, приводя к закупориванию линии 149 и теплообменника 192. Соединение активатора (если используется) может быть введено в реакторную систему либо прямо в псевдоожиженный слой, либо ниже по потоку от теплообменника 192, в котором случае активатор подается в систему рециклирования из дозирующего устройства 156.

Мономеры могут быть введены в зону полимеризации различными путями, включая прямое введение через сопло (не показано на чертеже) в слой или линию рециклирования газа 149. Мономеры могут также распыляться на верхнюю часть слоя через сопло (не показано), расположенное выше слоя, что может способствовать исключению частичного переноса фракции мелких частиц, рециклируемым газовым потоком.

Свежая жидкость подается в слой по линии 147. Состав свежего потока определяется газовым анализатором 151. Газовый анализатор определяет состав рециклируемого потока, и состав свежего потока 147 корректируется с поддержанием, по существу, стабильной газовой композиции в реакционной зоне 162. Газовым анализатором 151 может быть традиционный газовый анализатор, который определяет состав рециклируемого потока с поддержанием соотношений компонентов потока питания. Такое оборудование является коммерчески доступным от широкого ряда поставщиков. Газовый анализатор 151 обычно размещается с получением газа из точки отбора проб, расположенной между зоной снижения скорости 164 и теплообменником 192.

Скорость получения полимера в слое зависит от скорости введения катализатора и концентрации мономера (мономеров) в реакционной зоне. Скорость получения подходяще регулируется простым регулированием скорости введения катализатора. Поскольку любое изменение скорости введения катализатора будет изменять скорость реакции и, таким образом, скорость, с которой выделяется тепло в слое, температура рециклируемого газового потока, поступающего в реактор, корректируется в соответствии с любым изменением скорости выделения тепла. Это обеспечивает поддержание, по существу, постоянной температуры в слое. Полное приборное оснащение как псевдоожиженного слоя, так и системы охлаждения рециклируемого газового потока, конечно, используется для определения любого изменения температуры в слое с тем, чтобы обеспечить либо оператору, либо традиционной системе автоматизированного контроля выполнение соответствующего корректирования температуры рециклируемого газового потока.

При заданной системе рабочих условий псевдоожиженный слой поддерживается, по существу, на постоянной высоте выведением части слоя как продукта со скоростью образования дисперсного полимерного продукта. Такая скорость выделения тепла прямо соотносится со скоростью образования продукта, измерение роста температуры жидкости во всем реакторе (перепад между температурой на впуске жидкости и температурой на выпуске жидкости) является показателем скорости образования дисперсного полимера при постоянной скорости жидкости, если выпариваемая жидкость не присутствует в поступаемой жидкости или присутствует в незначительных количествах.

При выгрузке дисперсного полимерного продукта из реактора 160 желательно и предпочтительно отделять жидкость от продукта и возвращать жидкость в линию рециклирования газа 149. Имеются многочисленные способы, известные в технике, осуществления указанного разделения. В одном или более вариантах жидкость и продукт выходят из реактора 160 и поступают в сливные резервуары продукта 175 (показан один) через клапан 177, который может быть шаровым клапаном, сконструированным так, чтобы иметь минимальное сопротивление потоку в открытом положении. Выше и ниже сливного резервуара продукта 175 расположены традиционные клапаны 178, 179. Клапан 179 обеспечивает прохождение продукта в уравнительные резервуары продукта 180 (показан только один).

В типичном варианте работы клапан 177 находится в открытом положении, а клапаны 178, 179 находятся в закрытом положении. Продукт и жидкость поступают в сливной резервуар продукта 175. Клапан 177 открыт, и продукту позволяют отстаиваться в сливном резервуаре продукта 175. Затем открывается клапан 178, позволяя жидкости течь из сливного резервуара продукта 175 в реактор 162. Затем клапан 177 закрывается, а клапан 179 открывается, и любой продукт в сливном резервуаре продукта 175 течет в уравнительный резервуар продукта 180. Клапан 179 затем закрывается. Продукт затем выгружается из уравнительного резервуара продукта 180 через клапан 184. Продукт может дополнительно продуваться для удаления остаточных углеводородов и транспортироваться на хранение или компаундирование. Конкретное согласование по времени срабатывания клапанов 177, 178, 179 и 184 осуществляется использованием традиционных программируемых контроллеров, которые хорошо известны в технике.

Другой предпочтительной системой выгрузки продукта, которая может альтернативно использоваться, является система, рассмотренная и запатентованная в патенте США № 4621952. Такая система использует по меньшей мере одну пару (параллельных) резервуаров, содержащую отстойник и перегрузочный резервуар, расположенные последовательно, и имеющую отделяемую газовую фазу, возвращаемую из верхней части отстойника в точку в реакторе вблизи верха псевдоожиженного слоя.

Реактор с псевдоожиженным слоем оборудован адекватной вентилирующей системой (не показано) с обеспечением вентилирования слоя при запуске и остановке. Реактор не требует использования перемешивания и/или соскабливания стенок. Линия рециклирования газа 149 и элементы в ней (компрессор 190, теплообменник 192) должны иметь гладкую поверхность и не иметь лишних ненужных препятствий с тем, чтобы не препятствовать потоку рециклируемой жидкости или захваченных частиц.

Могут использоваться различные технологии предотвращения обрастания реактора и агломерирования полимера. Примерами указанных технологий являются введение мелкодисперсного материала для предотвращения агломерирования, как описано в патентах США №№ 4994534 и 5200477; введение химических соединений, генерирующих отрицательный заряд, для уравновешивания положительных напряжений или введение химических соединений, генерирующих положительный заряд, для нейтрализации отрицательных потенциалов напряжения, как описано в патенте США № 4803251. Могут также вводиться антистатики либо непрерывно, либо периодически для предотвращения или нейтрализации возникновения статического заряда. Работа в варианте с конденсированием так, как рассмотрено в патентах США №№ 4543399 и 4588790, также может использоваться для обеспечения действенности полимеризации в псевдоожиженном слое и для облегчения отвода тепла.

Типичные полимеры, которые могут быть получены в секции полимеризации 150, включают (но не ограничиваясь этим) следующее: полиэтилен, полипропилен, сополимеры этилена, сополимеры пропилена, полиизопрен (цис-1,4-полиизопрен), полистирол, полибутадиен, СБК (SBR) (сополимер бутадиена и стирола), АБС (сополимер акрилонитрила, бутадиена и стирола), НК (сополимер бутадиена с акрилонитрилом), бутиловый каучук (сополимер изобутилена с изопреном), ЭПК (сополимер этилена с пропиленом), ЭПДМ (EPDM) (сополимер этилена с пропиленом и диеном, таким как гексадиен, дициклопентадиен или этилиденнорборнен), неопрен (полихлоропрен), силикон (полидиметилсилоксан), сополимеры этилена и винилтриметоксисилана, сополимеры этилена и одного или более из акрилонитрила, эфиров малеиновой кислоты, винилацетата, эфиров акриловой и метакриловой кислоты и их производные.

Условия полимеризации очень зависят от мономеров, катализаторов и доступности оборудования. Отдельные условия являются известными и легко получаемыми специалистами в данной области техники. Например, температуры находятся в интервале от примерно 10°C до примерно 120°C, часто от примерно 15°C до примерно 110°C. Давления находятся в интервале от примерно 0,1 бар до примерно 100 бар, таком как, например, от примерно 5 бар до примерно 50 бар. Дополнительные подробности полимеризации могут быть найдены в патенте США № 6627713.

На фиг.2 схематически представлен другой типичный способ 200 полимеризации олефинов. Способ 200 включает секцию очистки 201, имеющую по меньшей мере четыре уплотненных слоя 210, 220, 230, 240 для удаления примесей из потока питания 205 перед секцией полимеризации 150. Каждый уплотненный слой 210, 220, 230, 240 работает при температуре окружающей среды и предпочтительно при одинаковой температуре окружающей среды, так что не требуется наружное нагревательное и/или охлаждающее оборудование. Например, уплотненные слои 210, 220, 230, 240 могут работать при температуре ниже 90°C, такой как ниже 50°C. В одном или более вариантах уплотненные слои 210, 220, 230, 240 работают при температуре в интервале от низкой температуры примерно 0°C, 5°C, 10°C или 20°C до высокой температуры примерно 30°C, 40°C, 50°C или 90°C.

В одном или более вариантах поток питания 205 имеет уровни содержания серосодержащих соединений, кислорода, ацетилена, монооксида углерода, диоксида углерода, воды и метанола, которые превышают допустимый уровень катализатора полимеризации. Например, поток питания 205 может включать более 5 ч./млн по объему ацетилена, более 0,5 ч./млн по массе серосодержащих соединений, более 0,3 ч./млн по объему монооксида углерода, более 0,5 ч./млн по объему диоксида углерода, более 0,1 ч./млн по объему кислорода, более 0,3 ч./млн по объему воды и более 1 ч./млн по объему метанола. В одном или более вариантах поток питания 205 включает более 0,5 ч./млн по массе серосодержащих соединений, более 0,5 ч./млн по объему кислорода, более 5 ч./млн по объему ацетилена, более 0,3 ч./млн по объему монооксида углерода, более 2 ч./млн по объему диоксида углерода, более 0,5 ч./млн по объему воды и более 1 ч./млн по объему метанола.

Сначала из потока питания 105 удаляются серосодержащие соединения пропусканием потока питания 205 через один или более уплотненных слоев 210, или «первый уплотненный слой 210», с созданием потока 215, который содержит менее 0,5 ч./млн по массе серосодержащих соединений. Предпочтительно серосодержащие соединения удаляются из потока питания 215 до неопределимых уровней. Подходящим очищающим материалом для удаления серосодержащих соединений является оксид цинка, такой как материал G-72D, который является коммерчески доступным от фирмы Süd-Chemie AG.

Затем поток 215 пропускают через один или более уплотненных слоев 220, или «второй уплотненный слой 220», с удалением кислорода и ацетилена, создавая поток 225, содержащий менее 0,1 ч./млн по объему кислорода и менее 5 ч./млн по объему ацетилена. Предпочтительно кислород и ацетилен удаляются из потока питания 215 до неопределимых уровней. В одном или более вариантах второй уплотненный слой 220 включает два слоя 220А и 220В, расположенные последовательно, как показано на фиг.2. Очищающий материал для удаления как кислорода, так и ацетилена может быть одинаковым и может быть таким же, как описанный по отношению к уплотненному слою 120.

В одном или более вариантах поток 215 поступает в первый слой 220А с удалением ацетилена из потока 215. Предпочтительно первый слой 220А работает с водородным газом с гидрированием ацетилена с получением насыщенных углеводородов в присутствии металлического катализатора. Поток 225А выходит из первого слоя 220А, имея менее 5 ч./млн по объему ацетилена, и поступает во второй слой 220В. Второй слой 220В затем удаляет кислород из потока 225А. Предпочтительно второй слой 220В работает так же, как слой 120, описанный выше со ссылкой на фиг.1. Предпочтительно поток 225В выходит из второго слоя 220В, имея менее 0,1 ч./млн по объему кислорода.

Затем поток 225 пропускают через один или более уплотненных слоев 230, или «третий уплотненный слой 230», с удалением монооксида углерода, создавая поток 235, имеющий менее 0,3 ч./млн по объему монооксида углерода. Предпочтительно монооксид углерода удаляется до неопределимых уровней. Очищающий материал для удаления монооксида углерода может быть таким же, как очищающий материал для удаления кислорода. Однако очищающий материал для удаления монооксида углерода используется в химически окисленном состоянии, так что монооксид углерода окисляется с получением диоксида углерода. Другим отличием является то, что отработанный металлический катализатор регенерируется потоком азота и кислорода с повторным окислением металла.

Затем поток 235 пропускают через один или более уплотненных слоев 240, или «четвертый уплотненный слой 240», с удалением диоксида углерода, воды и других кислородсодержащих веществ, если присутствуют, создавая поток 245, имеющий менее 0,5 ч./млн по объему диоксида углерода, менее 0,3 ч./млн по объему воды и менее 1 ч./млн по объему метанола. Очищенный поток 245 затем пропускают в секцию полимеризации 150, описанную выше по отношению к фиг.1.

В одном или более вариантах четвертый уплотненный слой 240 может включать первый очищающий материал, предназначенный для удаления диоксида углерода, и второй очищающий материал, предназначенный для удаления воды. В одном или более вариантах четвертый уплотненный слой 240 может включать первый очищающий материал, предназначенный для удаления диоксида углерода перед вторым очищающим материалом, предназначенным для удаления воды и других кислородсодержащих веществ. В одном или более вариантах удаление воды и/или кислородсодержащих веществ может иметь место до удаления диоксида углерода.

Для селективного удаления диоксида углерода, воды и кислородсодержащих веществ может использоваться любой очищающий материал. В одном или более вариантах первый очищающий материал содержит селективный адсорбент, такой как один из активированных оксидов алюминия Alcoa, указанных выше для селективного удаления диоксида углерода. Аналогично вторым очищающим материалом может быть любой очищающий материал для селективного удаления воды и кислородсодержащих веществ. Предпочтительно второй очищающий материал содержит молекулярные сита, имеющие размер пор, подходящий для удаления воды и/или кислородсодержащих веществ. Например, молекулярные сита как 3А, так и 13Х являются подходящими для селективного адсорбирования воды, и молекулярные сита 13Х являются подходящими для селективного адсорбирования как воды, так и кислородсодержащих веществ.

Как рассмотрено по отношению к фиг.1, уплотненные слои 210, 220, 230, 240 каждый работают в условиях окружающей среды. Более существенно уплотненные слои 210, 220, 230, 240 каждый работают в одинаковых условиях окружающей среды. Предпочтительно каждый слой 210, 220, 230, 240 работает в температурном интервале от примерно 0°C до примерно 90°C. Более предпочтительно каждый слой 210, 220, 230, 240 работает в температурном интервале от примерно 0°C до примерно 50°C. В одном или более вариантах каждый слой 210, 220, 230, 240 работает в температурном интервале от низкой примерно 0°C, 5°C или 10°C до высокой примерно 30°C, 40°C или 50°C.

Каталитическая система

Относительно секции полимеризации 150, показанной на фиг.1 и 2, может использоваться любой катализатор или каталитическая система полимеризации олефинов. Например, катализатор или каталитическая система может включать катализаторы Циглера-Натта, хромсодержащие катализаторы, металлоценовые катализаторы и другие одноцентровые катализато