Способ термической безокислительной обработки изделий из сталей и сплавов и шахтная печь сопротивления для его реализации

Иллюстрации

Показать всеГруппа изобретений относится к области машиностроения и предназначена для безокислительного отжига изделий, отпуска деталей из специальных нержавеющих сталей для вакуумной термической обработки стальных длинномерных труб. Для повышения качества обработки изделий и производительности печи изделия, подвергаемые термической обработке, укладывают в приспособление, соединяют его с крышкой контейнера с помощью захвата. Приспособление загружают в контейнер, обеспечивают герметичное соединение крышки с контейнером посредством резиновой прокладки, продувают его инертным газом. Размещают контейнер в разогретой реторте печи, подают воду для охлаждения крышки. Подачу воды и инертного газа прекращают при температуре изделий не выше 200°С, затем отсоединяют крышку от контейнера и приспособления и охлаждают изделия на воздухе. Шахтная печь содержит корпус с расположенной в нем нагревательной камерой, на полках которой установлен нихромовый нагреватель, реторту из жаростойкой стали, по образующей которой выполнен герметичный канал с установленными в нем термопарами, подключенными к терморегуляторам, контейнер, закрываемый водоохлаждаемой крышкой, отражательные элементы, соединенные с крышкой. На крышке закреплено посредством захватов приспособление с изделиями. Через крышку проходят трубка для входа рабочей среды в контейнер, трубка для выхода рабочей среды из контейнера и патрубок для создания вакуума в контейнере. 2 н. и 3 з.п. ф-лы, 2 ил.

Реферат

Группа изобретений относится к области машиностроения и может быть использована для безокислительного отжига изделий, отпуска деталей из специальных нержавеющих сталей, для вакуумной термической обработки стальных хромированных труб.

Известен способ термической безокислительной обработки, принятый за прототип (см. ОСТ 92-1188-78 "Обработка термическая безокислительная деталей, сборочных единиц и заготовок из коррозионностойких и жаропрочных сталей и сплавов"). Термическую обработку проводят в среде инертного газа. Способ заключается в том, что изделия укладывают в контейнер, обеспечивают герметизацию контейнера, продувают его инертным газом до полного удаления воздуха, загружают контейнер с изделиями в разогретую камерную печь, нагревают контейнер с изделиями до технологической температуры, выдерживают при этой температуре, выгружают контейнер с изделиями из печи и производят охлаждение.

Известна шахтная печь Ц-105А, состоящая из металлического каркаса (корпуса), внутри которого находится нагревательная камера с нагревательными элементами. В реторте, изготовленной из жаропрочного сплава и установленной в нагревательной камере, размещается корзина (контейнер) для обрабатываемых изделий. Реторта герметично закрыта крышкой. Через крышку печи проходят трубки для входа и выхода газовой рабочей среды. Температуру печи контролируют и регулируют с помощью потенциометра (терморегулятора) совместно с термопарой, установленной сбоку печи. Рядом с печью монтируют колодец, в котором охлаждают изделия. Печь взята в качестве прототипа (см. Николаев Е.Н. Термическая обработка металлов и оборудования термических цехов. М.: Высшая школа, 1980, стр.103-104).

Недостатками известных способа и устройства являются: неравномерность нагрева изделий и недостаточная защита их от окисления, низкая производительность процесса, длительность процесса разогрева печи до рабочей температуры из-за большой массы реторты, большой перепад температур в рабочем пространстве, большой расход рабочего газа ввиду недостаточной герметичности крышки печи, ограниченная область применения.

Группой изобретений решаются задачи: повышение качества термической обработки изделий, повышение производительности печи, повышение удобства эксплуатации, снижение себестоимости процесса.

Предлагаемая группа изобретений направлена на достижение технического результата, заключающегося в применении разнородных безокислительных сред, в обеспечении равномерного нагрева изделий, в обеспечении перепада температур в рабочем пространстве печи не более ±3°C, в стабильном получении неокисленной поверхности изделий при термообработке, в реализации одновременного двухзонного, с разной температурой, нагрева длинномерных изделий.

Указанный технический результат достигается тем, что в способе термической безокислительной обработки изделий из сталей и сплавов, включающем укладку изделий в контейнер, герметизацию контейнера, продувку инертным газом, загрузку контейнера с изделиями в разогретую печь, нагрев и выдержку при технологической температуре, последующее охлаждение, прекращение подачи инертного газа, разгерметизацию контейнера и выгрузку изделий, новым является то, что безокислительную термическую обработку производят в печи с ретортой, для чего изделия укладывают в приспособление, приспособление с изделиями соединяют с крышкой контейнера, загружают в контейнер, герметизируют контейнер крышкой посредством резиновой прокладки, подают воду для охлаждения крышки с резиновой прокладкой после загрузки контейнера в разогретую реторту печи, прекращают подачу воды перед выгрузкой приспособления с изделиями из контейнера на воздух при температуре изделий не выше 200°С.

Наличие реторты и применение приспособления для укладки изделий позволяет обеспечить их равномерный нагрев и охлаждение.

Указанный технический результат достигается тем, что в шахтной печи сопротивления, содержащей корпус, нагревательную камеру с нагревательными элементами, реторту, крышку, трубки для входа и выхода газовой рабочей среды, контейнер для размещения изделий, термопару с терморегулятором, новым является то, что печь снабжена съемным контейнером, герметизируемым крышкой с резиновой прокладкой, охлаждаемой водой, тремя зонами регулирования, тремя термопарами, расположенными в вертикальном глухом канале, выполненном вдоль образующей реторты, и подключенными к терморегуляторам, отражательными элементами-экранами, соединенными с крышкой контейнера, на которой прикреплено приспособление для размещения обрабатываемых изделий, а крышка снабжена выходным патрубком для создания вакуума в контейнере. В качестве рабочей среды используется инертный газ, в частности аргон. Кроме того, в качестве рабочей среды может использоваться вакуум.

Снабжение нагревательной камеры шахтной печи тремя зонами регулирования и тремя термопарами, расположенными в вертикальном глухом канале, выполненном вдоль образующей реторты, и подключенными к терморегуляторам, и наличие реторты обеспечивают перепад температуры в удлиненной по высоте рабочей зоне, присущей шахтной печи, не более ±3°С, а в сочетании с применением приспособления для размещения изделий их равномерный нагрев и охлаждение.

Трехзонное регулирование температуры и жесткий допуск по перепаду температуры в рабочей зоне позволяет качественно производить безокислительную термообработку длинномерных изделий, в том числе двухзонную с разной температурой по зонам.

Снабжение шахтной печи отражательными элементами-экранами, соединенными с крышкой контейнера, позволяет снизить тепловой поток, а значит, потери через охлаждаемую крышку контейнера.

Закрепление приспособления с изделиями на охлаждаемой крышке контейнера, причем приспособление не касается донной части контейнера, а контейнер не касается донной части реторты, т.е. ни реторта, ни контейнер в нагретом состоянии не несут силовой нагрузки от воздействия приспособления с изделиями, резко увеличивает их срок эксплуатации. Это позволяет изготавливать реторту из тонколистовой стали и снизить расход дорогостоящей жаростойкой стали, что ведет к снижению себестоимости процесса. Снижение массы реторты обеспечивает экономию электроэнергии и сокращает время выхода печи на технологический температурный режим.

Шахтная печь сопротивления комплектуется несколькими герметичными съемными контейнерами для размещения изделий, что обеспечивает непрерывную работу печи и способствует повышению производительности.

Предложенная конструкция шахтной печи с контейнерами, закрывающимися герметичными крышками с резиновыми прокладками, охлаждаемыми водой, снабженными патрубками для откачки воздуха, позволяет производить безокислительную термообработку изделий как в среде инертного газа, например в аргоне, так и в вакууме либо путем чередования этих сред, в том числе в одном процессе, например нагрев и охлаждение изделий производят в среде аргона, а технологическую выдержку в вакууме, в зависимости от требований конструкторской документации.

Применение при отпуске и отжиге на каждом этапе технологического процесса защитной среды - аргона или вакуума обеспечивает защиту поверхности изделий от окисления.

Применение контейнеров, которые герметизируются крышкой через резиновую прокладку, вместо использования песочных затворов, заварки крышки и т.д. обеспечивает не только культуру производства, удобство при эксплуатации, но и качество поверхности термообрабатываемых изделий.

Технические решения с признаками, отличающими заявляемое решение от прототипа, неизвестны и явным образом из уровня техники не следуют. Это позволяет считать, что заявляемое решение является новым и обладает изобретательским уровнем.

Предлагаемый способ реализуется в шахтной печи сопротивления для термической обработки изделий из сталей и сплавов.

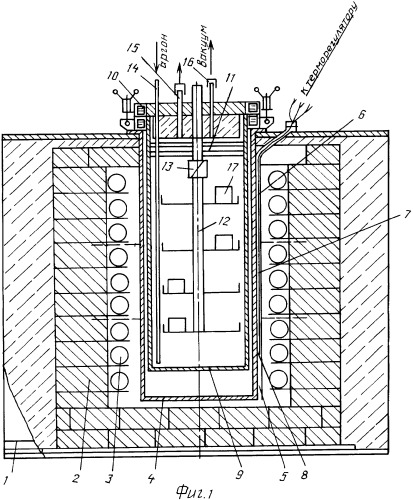

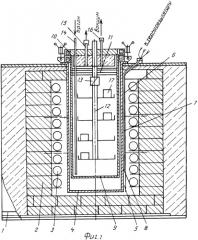

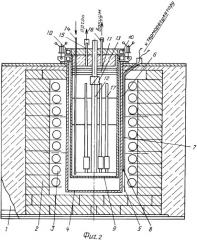

Сущность изобретения поясняется чертежами, где:

фиг.1 - общий вид шахтной печи сопротивления,

фиг.2 - общий вид шахтной печи сопротивления (обработка длинномерных изделий).

Печь содержит металлический корпус 1 с расположенной в нем нагревательной камерой 2, на полках которой установлен нихромовый нагреватель 3, состоящий из трех независимых секций, реторту 4, изготовленную из жаростойкой стали, по образующей которой выполнен глухой канал 5 с установленными в нем термопарами 6, 7, 8, подключенными к терморегуляторам (на чертеже не показаны), контейнер 9, закрываемый водоохлаждаемой крышкой 10, отражательные элементы 11, соединенные с крышкой 10. На крышке 10 закреплено приспособление 12 для размещения термообрабатываемых изделий. Приспособление 12 снабжено захватом 13 для соединения с крышкой 10. Через крышку 10 проходят: трубка 14 для входа рабочей среды в контейнер 9, трубка 15 для выхода рабочей среды из контейнера 9 и патрубок 16 для создания вакуума в контейнере 9.

Пример реализации способа термической безокислительной обработки изделий в среде аргона в шахтной печи сопротивления (преимущественно для мелких деталей).

Детали 17 укладывают в приспособление 12, соединяют его с крышкой 10 контейнера 9 с помощью захвата 13. Приспособление 12 с деталями 17 загружают в контейнер 9, обеспечивая герметичное соединение крышки 10 с контейнером 9 посредством резиновой прокладки. Подают через трубку 14 аргон в контейнер 9 до полного вытеснения воздуха, обеспечивают 3-4-кратный обмен в контейнере 9. Контейнер 9 с приспособлением 12 и деталями 17 загружают в реторту 4, находящуюся при технологической температуре. Подают воду для охлаждения крышки 10 печи с резиновой прокладкой. После нагрева и технологической выдержки контейнер 9 с крышкой 10, приспособлением 12 и деталями 17 извлекают из реторты 4 и охлаждают на воздухе. Прекращают подачу воды через крышку 10 с резиновой прокладкой и подачу аргона в контейнер 9 при температуре деталей не выше 200°С. Отсоединяют крышку 10 от контейнера 9, отсоединяют крышку 10 от приспособления 12 с деталями 17. Окончательно охлаждают приспособление 12 с деталями 17 на воздухе. Напуск воздуха в контейнер 9 при температуре деталей 17 выше 200°С приводит к окислению поверхности деталей и образованию цветов побежалости, что по техническим условиям не допускается.

При реализации способа в качестве безокислительной среды, при необходимости, на каждом этапе технологического процесса может быть использован инертный газ, например аргон, или вакуум.

Пример реализации способа безокислительной термической обработки в шахтной печи сопротивления (обработка длинномерных хромированных труб).

Согласно техническим условиям стабилизация хромового покрытия должна производиться в вакууме. Кроме того, задана двухзонная стабилизация с разной температурой по зонам с обеспечением перепада температуры по зонам не более ±3°С. Следует отметить, что термическая обработка изделий в вакууме при температурах до 500°С, например, на этапе нагрева имеет ряд существенных недостатков. Поскольку передача тепла в вакууме осуществляется только за счет излучения, которое при температурах до 500°С обладает малой интенсивностью (энергией), а конвекция и теплопроводность отсутствуют, время нагрева изделий резко возрастает. Одновременно увеличивается перепад температур в рабочем пространстве и неравномерность нагрева изделий из-за экранирования их друг другом (одно изделие "затеняет" другое). Поэтому для обеспечения требований конструкторской документации (КД) поступают следующим образом: на этапах нагрева и охлаждения используют в качестве безокислительной среды аргон, при этом обеспечивается высокая скорость нагрева и охлаждения, равномерность нагрева и охлаждения, минимальный перепад температуры в рабочем пространстве. Это достигается за счет передачи тепла не только излучением, но также конвекцией и теплопроводностью газа. Технологическую выдержку производят в вакууме, тем самым выполняют требования КД и устраняют недостатки нагрева и охлаждения в вакууме.

Последовательность действий при реализации способа безокислительной двухзонной термической обработки длинномерных стальных хромированных труб заключается в следующем.

Задают с помощью терморегулятора, соединенного с термопарой 6, температуру в верхней зоне печи, например, 570°С. Задают с помощью терморегуляторов 7, 8 температуру в средней и нижней зонах, например, 500°С. Включают и выводят печь на технологический температурный режим. Детали 17 устанавливают в приспособление 12, соединяют приспособление 12 с крышкой 10 контейнера 9 с помощью захвата 13. Приспособление 12 с деталями 17 загружают в контейнер 9, обеспечивают герметичное соединение крышки 10 с контейнером 9 посредством резиновой прокладки. Перекрывают трубки 14, 15 и через патрубок 16 вакуумируют контейнер 9. По достижении требуемого уровня вакуума патрубок 16 перекрывают и через трубку 14 напускают аргон в контейнер 9. Загружают контейнер 9 с приспособлением 12 и деталями 17 в реторту 4, находящуюся при технологической температуре. Подают воду через крышку 10 с резиновой прокладкой. Во время всего процесса нагрева подачу аргона в контейнер 9 не прекращают. После нагрева контейнера 9 с приспособлением 12 и деталями 17 в среде аргона до технологической температуры по зонам производят вакуумирование контейнера 9 посредством патрубка 16 при перекрытых трубках 14, 15. Выдержку контейнера 9 с приспособлением 12 и деталями 17 при технологической температуре производят в среде вакуума. По завершении выдержки производят напуск аргона в контейнер 9 через трубку 14. Извлекают контейнер 9 с крышкой 10, приспособлением 12 и деталями 17 из реторты 4 и охлаждают на воздухе, при этом подачу аргона через трубку 14 в контейнер 9 не прекращают. Прекращают подачу воды через крышку 10 с резиновой прокладкой и подачу аргона в контейнер 9 по достижении температуры деталей 17 не выше 200°С. Отсоединяют крышку 10 от приспособления 12 с деталями 17 посредством захвата 13. Окончательно охлаждают приспособление 12 с деталями 17 на воздухе.

1. Способ термической безокислительной обработки изделий из сталей и сплавов, включающий укладку изделий в контейнер, герметизацию контейнера, продувку инертным газом, загрузку контейнера с изделиями в разогретую печь, нагрев и выдержку при технологической температуре, последующее охлаждение, прекращение подачи инертного газа, разгерметизацию контейнера и выгрузку изделий, отличающийся тем, что безокислительную термическую обработку производят в печи с ретортой, изделия укладывают в приспособление, которое прикрепляют к крышке контейнера и загружают в контейнер, герметизируют его посредством этой крышки с резиновой прокладкой, после загрузки контейнера в разогретую реторту печи подают воду для охлаждения крышки с резиновой прокладкой и прекращают подачу воды перед выгрузкой приспособления с изделиями из контейнера на воздух при температуре изделий не выше 200°С.

2. Шахтная печь сопротивления для безокислительной обработки изделий из сталей и сплавов, содержащая корпус, нагревательную камеру с нагревательными элементами, реторту, крышку, трубки для входа и выхода газовой рабочей среды, приспособление для размещения изделий, термопару с терморегулятором, отличающаяся тем, что печь имеет три регулируемые зоны нагрева с тремя термопарами, расположенными в вертикальном глухом канале, выполненном вдоль образующей реторты, и подключенными к терморегуляторам, снабжена съемным контейнером, герметизируемым крышкой с резиновой прокладкой, охлаждаемой водой, отражательными элементами-экранами, соединенными с крышкой контейнера, на которой прикреплено приспособление для размещения термообрабатываемых изделий, а крышка имеет выходной патрубок для создания вакуума в контейнере.

3. Шахтная печь по п.2, отличающаяся тем, что в качестве рабочей среды используют инертный газ.

4. Шахтная печь по п.3, отличающаяся тем, что в качестве инертного газа используется аргон.

5. Шахтная печь по п.2, отличающаяся тем, что в качестве рабочей среды используют вакуум.