Способ обработки стальных изделий в газообразной среде

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к способам упрочнения металлов в газообразных средах, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин. Проводят нагрев изделий до температуры насыщения 450-780°С в атмосфере аммиака с последующей выдержкой в насыщающей газообразной среде. В качестве насыщающей среды при выдержке используют воздух и аммиак, которые подают раздельно. Выдержку изделий осуществляют попеременно в атмосфере воздуха, а затем в атмосфере аммиака с формированием на поверхности изделий многослойной структуры, состоящей из чередующихся между собой слоев из оксидных и нитридных фаз железа и соответствующих легирующих элементов. Получают изделия с оптимальным сочетанием повышенной твердости и износостойкости, что позволяет увеличить ресурс работы изделий, работающих в тяжелых нагруженных условиях. 1 табл., 2 ил.

Реферат

Изобретение относится к области металлургии, а именно к способам упрочнения металлов в газообразных средах, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин, работающих в тяжелых нагруженных условиях.

Известен способ химико-термической обработки стальных изделий, включающий их нагрев в диссоциированном аммиаке до 450…780°С и двухстадийную выдержку в газообразной среде при этой температуре. Причем на первой стадии в печь подают аммиак, а на второй - смесь аммиака с 5-50% воздуха (см. Заявка Великобритании №1522446, МКИ С23С 11/16, опубл. 23.08.1978).

Недостатками известного способа является недостаточная твердость и износостойкость упрочненного слоя, обусловленная ухудшением диффузии азота в процессе насыщения через поверхностный окисный слой.

Известен наиболее близкий к заявленному и принятый в качестве прототипа способ азотирования стальных изделий в газообразных средах, включающий нагрев изделий в диссоциированном аммиаке до 450…780°С и двухстадийную выдержку, при этом на первой стадии выдержки используют смесь аммиака и паров органической углеродоводородокислородосодержащей жидкости, в частности этанол, ацетон, ацетальдегид, безводную уксусную кислоту, а на второй стадии - воздух (см. SU 1420992, МПК С23С 8/56, 07.06.1993). Этот способ позволяет повысить износостойкость, коррозионную стойкость диффузионного слоя и интенсифицировать процесс насыщения.

Недостатком известного способа является образование на поверхности карбонитридной зоны, снижающей твердость, в результате формируется слой с неоптимальным сочетанием твердости и износостойкости, приводящий к снижению ресурса работы, а также недостаточная технологичность, связанная с применением многокомпонентных органических паров.

Технической задачей, решаемой настоящим изобретением, является получение на поверхности стальных изделий упрочненной многослойной структуры, состоящей из нитридных и оксидных фаз металлов с оптимальным сочетанием повышенной твердости и износостойкости, позволяющих увеличить ресурс работы стальных изделий, работающих в тяжелых нагруженных условиях

Поставленная техническая задача решается тем, что в известном способе обработки стальных изделий в газообразной среде, включающем нагрев изделий до температуры насыщения 450-780°С в атмосфере аммиака с последующей выдержкой в насыщающей газообразной среде, согласно изобретению в качестве насыщающей среды при выдержке используют воздух и аммиак, которые подают раздельно, а выдержку изделий осуществляют попеременно в атмосфере воздуха, а затем в атмосфере аммиака с формированием в результате на поверхности изделий многослойной структуры, состоящей из чередующихся между собой слоев из оксидных и нитридных фаз железа и соответствующих легирующих элементов.

Решение поставленной технической задачи достигается тем, что процесс выдержки азотируемых изделий при заданной температуре насыщения в интервале 450…780°С проводят в две стадии, которые осуществляют циклами. В каждом из проводимых циклов в результате диффузионных процессов образуются чередующиеся между собой слои из нитридной и оксидной фаз металлов. При этом такое чередование твердых и более мягких фаз, находящихся в когерентной связи между собой и зоной внутреннего азотирования, обладающих к тому же когезионной прочностью сцепления, и позволяет получить на поверхности стальных изделий упрочненную многослойную структуру с оптимальным сочетанием повышенной твердости и износостойкости, причем все изменения в результате действия нагрузок в любом из слоев покрытия будут иметь локальный характер и не смогут влиять на прочностные характеристики всего слоя, что в результате способствует увеличению ресурса работы азотируемых стальных изделий.

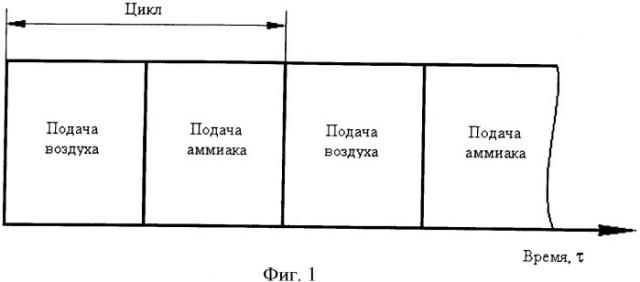

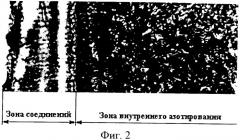

Изобретение поясняется чертежами, где на фиг.1 приведена циклограмма, поясняющая порядок подачи газовых компонентов насыщающей газовой среды при азотировании в процессе выдержки, а на фиг.2 изображена микроструктура диффузионного слоя стального изделия, прошедшего циклическую раздельную выдержку.

Способ азотирования стальных изделий в газообразных средах заключается в нагреве изделий до заданной температуры насыщения, которую назначают в интервале 450-780°С в зависимости от марки стали. Нагрев ведут в газообразной атмосфере, как правило не содержащей активного азота. Далее проводят последующую раздельную выдержку в насыщающей атмосфере и в атмосфере воздуха. Согласно изобретению последующую после нагрева выдержку осуществляют циклами. При этом в каждом цикле проводят раздельную выдержку первоначально в атмосфере воздуха, а затем в атмосфере аммиака. В результате такой цикличности процесса выдержки формируют на поверхности изделий высокопрочную многослойную структуру, состоящую из чередующихся между собой слоев из нитридных и оксидных фаз металлов, причем в высоколегированных сталях наряду с нитридами железа присутствуют оксидные и нитридные фазы соответствующих легирующих элементов.

Способ азотирования реализуется следующим образом.

Стальные изделия после загрузки в печь нагревают в газообразной атмосфере, например в атмосфере аммиака, до заданной температуры насыщения в интервале 450-780°С. Далее при этой температуре осуществляют выдержку изделий циклами путем попеременной сегрегационной, т.е. раздельной, подачи в печь воздуха и аммиака в цикле. Таким образом, в каждом цикле процесса первоначально изделия подвергают выдержке в воздушной атмосфере, а затем в атмосфере аммиака (см. фиг.1). Результатом обработки является формирование на поверхности стальных изделий упрочненной многослойной структуры, состоящей из чередующихся между собой нитридных и оксидных фаз металлов. По окончании процесса выдержки охлаждение изделий проводят в атмосфере аммиака вместе с печью до комнатной температуры. Время выдержки в атмосферах воздуха и аммиака в цикле зависит от марки стали. Состав атмосферы на входе и температура в печи устанавливаются с помощью специальной программы и поддерживаются автоматически. Толщина упрочненного слоя зависит от состава атмосферы в процессе выдержки и интенсивно растет за счет присутствия кислорода в ней. Общее время подачи газов зависит от объема печи и должно соответствовать 3-х кратному объему аммиака.

Упрочненная многослойная структура их химических соединений на поверхности изделий, состоящая из нитридных и оксидных фаз металлов, формируется в зависимости от азотного потенциала газообразной среды печи и температуры. Чередование твердых и более мягких фаз (см. фиг.2), находящихся в когерентной связи между собой и зоной внутреннего азотирования и обладающих когезионной прочностью сцепления, позволяют получить на поверхности стальных изделий упрочненную структуру с оптимальным сочетанием повышенной твердости и износостойкости, позволяющую увеличить ресурс работы, так как все изменения в любом из слоев локализуются и не влияют на прочностные свойства характеристики всего слоя, что способствует увеличению ресурса работы покрытия. Строение зоны химических соединений определяется химическими реакциями, протекающими на поверхности металла, зависящими от концентрации кислорода и степени диссоциации аммиака. Присутствие кислорода воздуха приводит к значительному увеличению количества активных центров, через которые происходит проникновение азота в металл. Так с появление оксидов потенциал образования твердой фазы ε увеличивается. Толщина зоны химических соединений экстремально зависит от состава атмосферы. Периодически изменяя концентрацию воздуха можно достичь наиболее высокой скорости насыщения и тем самым увеличить толщину упрочняемого слоя. Под влиянием кислорода на конструкционных сталях формируется более вязкая структура, на высоколегированных сталях на поверхности формируется зона ε+Fе3О4 сопровождаемая образованием в диффузионном слое соединений типа Mex(N,O). Преимуществом такой обработки коррозионно-стойких сталей, содержащих хром, является отсутствие необходимости депассивации поверхности с использованием галогеносодержащих веществ.

Выполнение способа иллюстрируется на примерах.

Процесс азотирования проводился согласно прототипу и предлагаемому способу на цилиндрических образцах диаметром 10 мм и высотой 10 мм из конструкционных сталей 40Х, нитраллоев 38Х2МЮА, высоколегированных хромистых сталей 40Х13, высоколегированных жаропрочных сталей 12Х18Н10Т при нагреве до заданной температуры насыщения в интервале 450…780°С в атмосфере аммиака с последующей циклической выдержкой при этой же температуре (время цикла 100 с на 1,5 литра печи) в атмосферах воздуха и аммиака с попеременной сегрегационной подачей газов в цикле: сначала в атмосфере воздуха, затем - аммиака. Износостойкость диффузионных слоев после упрочнения определяли по методу испытаний на трение и изнашивание в соответствии с ГОСТ 23216-84. Характеристики механических свойств, толщины азотированных слоев на различных сталях, время азотирования и температуры азотирования для различных сталей показаны в таблице.

Примеры 1, 2 3, 4. Обработка деталей-образцов из конструкционных сталей 40Х, нитраллоев 38Х2МЮА, высоколегированных хромистых сталей 40Х13, высоколегированных жаропрочных сталей 12Х18Н10Т по способу, изложенному в прототипе. Детали-образцы нагревали в атмосфере диссоциированного аммиака до заданной температуры насыщения каждой стали, потом выдерживали сначала в газообразной смеси аммиака и ацетона, затем - в атмосфере воздуха. Значения твердости, износостойкости, толщина слоя, время проведения процесса и температура приведены в таблице.

Примеры 5, 6, 7, 8. Обработка деталей-образцов из конструкционных сталей 40Х, нитраллоев 38Х2МЮА, высоколегированных хромистых сталей 40Х13, высоколегированных жаропрочных сталей 12Х18Н10Т по предлагаемому способу. Детали-образцы нагревали в атмосфере аммиака до заданной температуры насыщения, далее проводили циклическую выдержку (время цикла 100 с на 1,5 литра печи) с попеременной сегрегационной подачей газов в цикле, сначала подавая воздух, затем - аммиак. Время выдержки для каждой атмосферы определялось эмпирически и контролировалось. Значения твердости, износостойкости, толщина слоя, время проведения процесса и температура приведены в таблице.

| № примера | Марка стали | Тем-ра азотир. °С | Время азотир. час | Толщина азотир. слоя, мкм | Твердость HV, ГПА | Линейный износ, мкм |

| 1.Прототип | 40Х | 520 | 4 | 380…400 | 5,6…6,0 | 16,3 |

| 2 Прототип | 38Х2МЮА | 550 | 8 | 220…235 | 7,5…8,0 | 11,2 |

| 3. Прототип | 40Х13 | 570 | 4 | 130…145 | 11,5…12,0 | 6,0 |

| 4. Прототип | 12Х18Н10Т | 650 | 16 | 45…50 | 13,0…13,5 | 4,5 |

| 5. Предлагаемый способ | 40Х | 520 | 4 | 390…415 | 6.5…7,0 | 14,0 |

| 6. Предлагаемый способ | 38Х2МЮА | 550 | 8 | 230…240 | 9,8…9,9 | 8,8 |

| 7. Предлагаемый способ | 40Х13 | 570 | 4 | 145…155 | 13,6…14,0 | 5,1 |

| 8. Предлагаемый способ | 12Х18Н10Т | 650 | 16 | 55…60 | 16,5…17,0 | 3,1 |

Таким образом, азотирование стальных изделий по предлагаемому способу позволяет сформировать на поверхности изделий упрочненную многослойную структуру, состоящую из чередующихся между собой слоев нитридных и оксидных фаз металлов, с оптимальным сочетанием повышенной твердости и износостойкости, позволяющую увеличить ресурс работы стальных изделий.

Способ обработки стальных изделий в газообразной среде, включающий нагрев изделий до температуры насыщения 450-780°С в атмосфере аммиака с последующей выдержкой в насыщающей газообразной среде, отличающийся тем, что в качестве насыщающей среды при выдержке используют воздух и аммиак, которые подают раздельно, а выдержку изделий осуществляют попеременно в атмосфере воздуха, а затем в атмосфере аммиака с формированием в результате на поверхности изделий многослойной структуры, состоящей из чередующихся между собой слоев из оксидных и нитридных фаз железа и соответствующих легирующих элементов.