Способ изготовления бумаги или картона и бумага или картон, изготовленный этим способом

Иллюстрации

Показать всеСпособ касается изготовления бумаги или картона и может быть использован в целлюлозно-бумажной промышленности. Часть волокна бумажной массы обрабатывают полимером по меньшей мере в две стадии. Способ включает смешивание обработанной полимером части бумажной массы с оставшейся необработанной бумажной массой, обезвоживание смешанной бумажной массы на сеточном транспортере для формования волокнистого полотна. Техническим результатом является повышение прочности без отрицательного влияния на объемность бумаги или картона при снижении количества добавляемых полимеров и повышение экономичности процесса. 3 н. и 11 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Настоящее изобретение относится к способу изготовления бумажной или картонной продукции, в котором используемую бумажную массу обрабатывают частично-постадийно полимерами.

Предпосылки к созданию изобретения

В бумажном производстве существует потребность в получении прочной бумажной и картонной продукции, обладающей высокой объемностью (низкой плотностью). Для изготовления бумажной и картонной продукции, обладающей высокой объемностью, требуется меньшее количество волокна, что особенно желательно по экономическим причинам. Объемная картонная продукция с низким содержанием волокна обладает большей жесткостью при изгибе. Бумажную и картонную продукцию обычно изготавливают путем обезвоживания композиции на сеточном транспортере. Композиция часто содержит смесь различных целлюлозных масс, включая как целлюлозу, так и механическую древесную массу. Для изготовления более объемного полотна с большей структурной жесткостью стали больше использовать механическую древесную массу высокой степени помола. Для получения наилучших результатов механическая древесная масса должна содержать длинные неповрежденные волокна и как можно меньше мелких частиц волокон. Однако целлюлозные массы, содержащие большое количество жестких длинных волокон, к сожалению, обладают низкой способностью к образованию достаточного склеивания волокон в бумаге или картоне. Объемность и прочностные свойства получаемых в результате бумаги или картона, таким образом, являются компромиссом между способностью целлюлозной массы к увеличению объемности и ее способностью к повышению склеиваемости волокон бумаги или картона.

Склеиваемость волокон механической древесной массы может быть также повышена посредством ее обработки химическими добавками. Преобладающая обработка для повышения прочности, особенно прочности в сухом состоянии, бумаги или картона до настоящего времени состояла в добавлении катионного крахмала в суспензию целлюлозной волокнистой массы до операции формования полотна. Однако сложно обеспечить адсорбцию больших количеств крахмала волокном, особенно при малом количестве мелких частиц волокна. Молекулы катионного крахмала, добавленные в суспензии целлюлозной массы, могут прилипать к волокнам натуральной анионной целлюлозной массы под действием электростатического притяжения и таким образом удерживаться в мокром волокнистом полотне и оставаться в готовых бумаге или картоне.

Однако имеют место два основных недостатка при использовании катиономодифицированных крахмалов в качестве добавок в суспензии целлюлозной массы для изготовления бумаги. Первый недостаток заключается в том, что молекулы катионного крахмала могут подавлять анионный заряд на целлюлозных волокнах, таким образом устанавливая предел количества катионного крахмала, которое может быть добавлено в суспензию. Если добавлено избыточное количество катионного крахмала, то только часть добавленного крахмала будет удерживаться в полотне, а остальная часть будет циркулировать в системе оборотной воды бумагоделательной или картоноделательной машины. Вторым недостатком является то, что волокна, ставшие положительно заряженными под воздействием добавленного избыточного количества катионного крахмала, не могут адсорбировать другие катионные добавки, которые обычно вводят в суспензию целлюлозной массы, например клеящие агенты.

Другой способ повышения прочностных свойств бумаги заключается в обработке волокон полимерами. Такой способ описан в международном патенте WO 0032702 A1, согласно которому частицы, например волокна, снабжают многослойным покрытием из взаимодействующих полимеров. Частицы обрабатывают в ходе последовательно выполняемых стадий растворами взаимодействующих полимеров. Перед каждой последующей стадией обработки неабсорбированный избыток полимера предыдущей стадии должен быть удален, если не осуществляют тщательное регулирование количества добавляемого в каждой стадии полимера, таким образом, чтобы по существу весь полимер абсорбировался на поверхности частиц и чтобы не оставалось его избытка.

Путем обработки целлюлозной массы согласно способу, описанному в международном патенте WO 0032702 A1, в бумагу вводят большее количество полимеров и обеспечивают их удерживание в ней. Бумага, изготовленная из обработанной целлюлозной массы, обладает повышенной прочностью. Однако установлено, что полимерная обработка согласно данному способу оказывает отрицательное влияние на объемность бумаги, т.е. плотность бумаги становится нежелательно высокой. Полимерная обработка является также процессом, при котором потребляют существенные количества полимера. Таким образом, существует потребность в способе изготовления бумаги или картона, посредством которого можно было бы повышать прочность без отрицательного влияния на объемность.

Краткое описание изобретения

Целью изобретения является создание способа изготовления бумаги или картона, которые обладали бы повышенной прочностью без пагубного воздействия на их объемность.

Эту цель достигают путем использования способа согласно п.1 формулы изобретения. Установлено также, что если подвергать полимерной обработке только часть бумажной массы, то прочность полученной в результате бумажной или картонной продукции значительно повышается, тогда как объемность остается по существу незатронутой. Приведенную выше цель, таким образом, достигают путем использования настоящего изобретения, как это определено в дополнительных независимых пунктах формулы изобретения. Предпочтительные варианты исполнения представлены в зависимых пунктах формулы изобретения и в последующем описании.

Настоящим изобретением создан способ изготовления бумажной или картонной продукции, включающий: обеспечение бумажной массы, содержащей волокно; полимерную обработку первой части (1) бумажной массы, при которой в бумажную массу добавляют полимеры, по меньшей мере, в две стадии; смешивание упомянутой подвергнутой полимерной обработке первой части (1) бумажной массы с необработанной второй частью (2) бумажной массы; обезвоживание бумажной массы на сеточном транспортере для формования волокнистого полотна. Посредством обработки только части бумажной массы прочность получаемой в результате бумажной или картонной продукции значительно повышают, оставляя объемность по существу незатронутой.

Упомянутая первая часть бумажной массы предпочтительно содержит 20-80 масс.% от общей массы композиции. В одном варианте исполнения упомянутая первая часть бумажной массы содержит самые длинные волокна, присутствующие в композиции. Полимерную обработку предпочтительно выполняют, используя первую часть бумажной массы, которая содержит сульфатную или сульфитную целлюлозную массу из волокна мягких (хвойных) пород древесины. Бумажная масса может содержать наполнители и, возможно, другие добавки, применяемые при изготовлении бумаги, при этом наполнители и добавки можно добавлять после полимерной обработки упомянутой первой части бумажной массы. В альтернативном варианте исполнения наполнители и добавки можно вместо этого добавлять до полимерной обработки упомянутой первой части бумажной массы.

Полимер, используемый в каждой из последовательных стадий полимерной обработки, предпочтительно взаимодействует с полимером, использованным в последующей стадии. Полимерная обработка предпочтительно включает одну стадию, в которой добавляют катионный полимер, и, по меньшей мере, одну стадию, в которой добавляют анионный полимер. Согласно одной теории путем чередования катионных и анионных полимерных добавок получают взаимодействующие полимерные слои. Катионным полимером предпочтительно является катионный крахмал, а анионным полимером предпочтительно является карбоксиметилцеллюлоза (КМЦ). Полимерную обработку можно проводить в две-семь стадий. Полимерную обработку предпочтительно проводят в три-семь последовательных стадий.

Изобретение также относится к бумажному или картонному продукту, изготавливаемому согласно способу в соответствии с настоящим изобретением.

Краткое описание чертежей

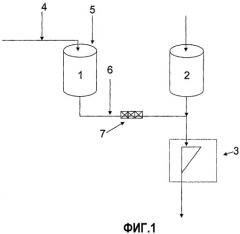

На фиг.1 представлен схематический вид одного из вариантов исполнения способа согласно настоящему изобретению;

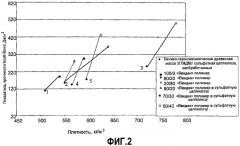

на фиг.2 - диаграмма сравнения плотности и прочности бумаги, изготовленной согласно настоящему изобретению и изготовленной согласно способу-прототипу.

Подробное описание изобретения

Изобретение относится к способу изготовления бумаги или картона из бумажной массы, часть которой обрабатывают полимерами, по меньшей мере, в две стадии. Изобретение также относится к бумажному или картонному продукту, изготовленному согласно способу в соответствии с настоящим изобретением.

При обработке бумажной массы согласно способу-прототипу, описанному в документе WO 0032702, в ходе которой всю композицию обрабатывают катионными и анионными полимерами в последовательно выполняемых стадиях, количество полимеров в бумажной или картонной продукции может быть увеличено. Таким образом можно, например, изготавливать бумагу или картон с высоким содержанием катионного крахмала и, следовательно, получать очень прочную бумажную или картонную продукцию.

В настоящее время установлено, что посредством обработки полимерами только части целлюлозной массы в ходе двух или большего числа стадий полимерной обработки количество полимеров, добавленных в композицию, снижается в расчете на всю массу целлюлозной композиции, а прочностные свойства бумаги или картона неожиданно остаются очень хорошими, несмотря на уменьшение количества добавленных полимеров. Даже еще более неожиданно объемность бумажной или картонной продукции только несколько увеличивается в сравнении с бумажной или картонной продукцией, в которую не добавляли полимеры. Как можно меньшее увеличение плотности важно для получения картона, обладающего большой жесткостью при изгибе при определенной прочности.

Настоящий способ изготовления бумажного или картонного продукта включает в себя: обеспечение бумажной массы, содержащей волокно; полимерную обработку первой части (1) бумажной массы, при которой в композицию добавляют полимеры, по меньшей мере, в две стадии; смешивание упомянутой подвергнутой полимерной обработке первой части (1) бумажной массы с необработанной второй частью (2) бумажной массы; обезвоживание бумажной массы на сеточном транспортере для формования волокнистого полотна. Посредством обработки только части целлюлозной массы прочность полученной в результате бумажной или картонной продукции таким образом неожиданно значительно повышается, тогда как объемность остается по существу незатронутой. Упомянутая первая часть бумажной массы содержит 20-80 масс.% от общей массы композиции, предпочтительно - 20-50 масс.% от общей массы композиции. Долю первой части регулируют для достижения требуемой прочности и плотности продукции, при этом обеспечивая по возможности малое количество добавляемых полимеров. Если упомянутая первая часть слишком мала, то увеличение прочности продукции не будет достаточным, так как часть бумажной массы, подвергнутую обработке полимерами, смешивают с большей частью необработанной бумажной массы. С другой стороны, если первая часть слишком большая, то требуемое увеличение добавляемого количества полимера оказывается <относительно> большим, чем достигаемое повышение прочности продукции, при этом также увеличивается плотность продукции (т.е. уменьшается ее объемность). Соответствующая доля первой части также зависит от свойств композиции первой части, также как и от свойств второй части. Бумажная масса обычно содержит смесь различных видов целлюлозной массы, например древесной целлюлозы (целлюлозной массы твердых (лиственных) пород древесины, мягких (хвойных) пород древесины, сульфатной или сульфитной целлюлозы) или механической целлюлозы (химико-термомеханической древесной массы (ХТМДМ) или термомеханической древесной массы (ТМДМ)). В одном варианте исполнения упомянутая первая часть композиции содержит самые длинные волокна, присутствующие в композиции. Эти волокна придают большую прочность готовой продукции, чем более короткие волокна, и полимерная обработка, таким образом, оказывается особенно эффективной при выполнении ее с использованием части композиции, содержащей самые длинные волокна. Полимерную обработку предпочтительно выполняют с использованием первой части композиции, содержащей сульфатную или сульфитную целлюлозу, так как эти целлюлозные массы содержат длинные волокна в сравнении с другими целлюлозными массами. Обработка части композиции, содержащей сульфатную или сульфитную целлюлозу, является таким образом обычным путем выбора части, содержащей длинные волокна, готовой смешанной композиции. Однако упомянутая выше первая часть композиции, которую подвергают полимерной обработке, может содержать любую часть композиции. Композиция может также содержать наполнители и, возможно, другие добавки, используемые при изготовлении бумаги; при этом наполнители и добавки можно добавлять после полимерной обработки упомянутой первой части композиции. В альтернативном варианте исполнения наполнители и добавки можно вместо этого добавлять до полимерной обработки упомянутой первой части композиции. Некоторое количество бумаги и картона содержит наполнители или другие добавки, посредством которых улучшают поверхностные свойства бумаги. Однако частицы наполнителя также пагубно влияют на прочность бумаги. Согласно одной теории при обработке полимерами композиции, содержащей наполнители и добавки, согласно изобретению, частицы наполнителя и добавок прочнее приклеиваются к другим частицам или к волокнам и, следовательно, высокое содержание наполнителя до некоторой степени не оказывает пагубного влияния на прочность бумаги.

Полимер, используемый в каждой из последовательных стадий полимерной обработки, является предпочтительно взаимодействующим с полимером, использованным в последующей стадии; таким образом благодаря этому обеспечивают возможность прикрепления к волокнам большего количества полимеров и таким образом в результате обеспечивают повышение прочности готовой бумажной или картонной продукции. Полимерная обработка предпочтительно включает одну стадию, в ходе которой добавляют анионный полимер, и, по меньшей мере, одну стадию, в ходе которой добавляют катионный полимер. Путем чередования анионного и катионного полимерных покрытий могут быть получены взаимодействующие полимерные слои.

Анионный полимер может быть одним или более выбранным из группы, состоящей из: карбоксиметилцеллюлозы (КМЦ), поливинилсульфата, анионного галактогликоманнана, анионного крахмала, полифосфорной кислоты, альгината и полиметакриловой кислоты. Анионный полимер является предпочтительно КМЦ, так как она хорошо взаимодействует с катионными полимерами, а также ее применение экономически выгодно благодаря ее низкой стоимости. Катионный полимер может быть одним или более выбранным из группы, состоящей из: катионного крахмала, поливиниламина, хитозана, первичных и вторичных аминов, полиэтилениминов, поливинилпирролидона и модифицированных полиакриламидов. Катионный полимер предпочтительно является катионным крахмалом, являющимся предпочтительным, так как в результате его применения получают картон или бумагу, обладающие улучшенными прочностными свойствами, и так как он экономически выгоден благодаря его низкой стоимости и легкой доступности.

Полимерную обработку предпочтительно выполняют в две-семь последовательных стадий. Оптимальное количество стадий зависит от того, какие требуются свойства бумаги или картона, и от свойств композиции, подвергаемой обработки. Чем большее число стадий включает обработка, тем большее количество полимеров добавляют и, таким образом, больше их удерживают в бумаге или картоне. Часто существует баланс между стоимостью и желаемыми свойствами, например прочностью бумаги или картона. Обычно имеет место предел, за которым нецелесообразно, с точки зрения экономической эффективности, добавлять полимеры с целью дальнейшего улучшения желаемых свойств, например повышения прочности изготавливаемых бумаги или картона. Предпочтительно добавление катионного полимера в первой стадии полимерной обработки и добавление анионного полимера в ходе последующей обработки, а также продолжение поочередного добавления катионных и анионных полимеров до достижения желаемых количеств полимеров, добавленных в ходе выполнения желаемого числа стадий.

Композиции не требуется промывать между стадиями полимерной обработки. Любое неабсорбированное избыточное количество полимера, добавленное в предыдущей стадии, может оставаться в композиции и его не требуется вымывать. Испытания показали, что промывки между стадиями полимерной обработки не приводят к улучшению свойств получаемой в результате продукции. Таким образом, предпочтительно подвергать первую часть композиции каждой стадии полимерной обработки без какой-либо промежуточной промывки. Таким образом, необязательную стадию можно исключить, благодаря чему может быть ускорен процесс обработки, для выполнения которого требуется меньшее количество воды.

После каждой стадии полимерной обработки должно быть достаточно времени для смешивания полимера, который должен быть абсорбирован волокном первой части композиции. Подходящий период времени между каждыми стадиями полимерной обработки составляет, по меньшей мере, 5 секунд. Оптимальный период времени зависит от производительности оборудования по смешиванию.

Полимер в каждой стадии полимерной обработки может быть добавлен в композицию, находящуюся в емкости для целлюлозной массы, например в массном бассейне, или в поточной линии в трубопроводе для транспортировки целлюлозной массы, или в их сочетании. Место, в которое надлежит добавлять полимер, зависит от доступного оборудования и от практической возможности введения. При проведении двух или большего числа стадий полимерной обработки путем введения полимера в поточной линии должно быть обеспечено условие, при котором либо трубопровод должен иметь достаточную длину, чтобы можно было тщательно смешивать полимер и целлюлозную массу и чтобы было достаточно времени между стадиями введения полимера, который надлежит абсорбировать, либо в поточной линии можно использовать смеситель для обеспечения хорошего смешивания в трубопроводе.

Количество полимера, которое надлежит добавлять, может колебаться в зависимости от свойств целлюлозной массы. При использовании катионного крахмала и КМЦ для полимерной обработки количество катионного крахмала, добавляемого в каждой стадии, обычно составляет в пределах 5-25 кг/т, а количество КМЦ, добавляемого в каждой стадии, обычно составляет в пределах 0,25-3 кг/т. Количество полимеров, добавляемых в композицию, можно контролировать путем измерения z-потенциала или измерения катионофильности целлюлозной массы. Даже если избыточное количество добавленного полимера не вредно для готовой продукции, то, конечно, предпочтительно добавлять такое количество полимера, которое близко к тому количеству, которое может быть абсорбировано целлюлозной массой, как по экономическим причинам, так и по причинам, связанным с охраной окружающей среды.

На фиг.1 схематически проиллюстрирован способ согласно одному варианту исполнения изобретения. В этом варианте исполнения композицию для изготовления бумаги или картона подают в емкости 1, 2 для целлюлозной массы соответственно. Композиция, поданная и содержащаяся в первой емкости 1 для целлюлозной массы, обозначена как первая часть композиции, а композиция, поданная и содержащаяся во второй емкости 2 для целлюлозной массы, обозначена как вторая часть композиции.

Первую часть композиции подвергают полимерной обработке в три стадии. Вторую часть композиции не подвергают какой-либо полимерной обработке. В первой стадии 4 полимерной обработки катионный полимер, например катионный крахмал, добавляют в первую часть композиции в поточной линии в трубопровод для транспортировки композиции, который расположен выше по потоку от емкости 1 для целлюлозной массы. Во второй стадии 5 анионный полимер добавляют в композицию в первой емкости 1 для целлюлозной массы. Вторую стадию 5 полимерной обработки начинают, по меньшей мере, через 5 секунд после добавления первого полимера. Емкость для целлюлозной массы снабжена мешалкой, с помощью которой обеспечивают достаточную степень смешивания композиции с добавленным полимером. Композицию направляют из емкости 1 для целлюлозной массы в напорный ящик 3. Третью стадию полимерной обработки проводят путем добавления 6 катионного полимера (например, катионного крахмала) в поточной линии через находящийся в поточной линии смеситель 7 в трубопроводе для транспортировки композиции, причем упомянутый смеситель в поточной линии расположен ниже по потоку от трубопровода для транспортировки, но выше по потоку от напорного ящика. Вслед за третьей стадией полимерной обработки первую часть композиции, обработанную полимером, смешивают со второй частью композиции, которую подают из емкости 2 для целлюлозной массы, в точке между клапаном и напорным ящиком. Композицию затем направляют из напорного ящика на сеточный транспортер, где ее обезвоживают и дополнительно обрабатывают способом, известным в данной области производства, для изготовления бумаги или картона.

Вариант исполнения, проиллюстрированный на фиг.1, можно также использовать для изготовления многослойных бумаги или картона, в которых только часть композиции для изготовления среднего слоя обрабатывают полимерами, тогда как нижний и верхний слои бумаги или картона состоят из бумажной массы, которую не подвергают обработке.

Пример

Для оценки способа использовали двенадцать различных образцов 1-12 композиций. Шесть образцов были частично или полностью подвергнуты трехстадийной полимерной обработке. Для сравнения шесть эквивалентных образцов было оставлено в необработанном состоянии. Образцы композиции содержали ХТМДМ, смешанную с различными количествами неотбеленной сульфатной целлюлозы из мягких пород древесины.

Три последовательные стадии полимерной обработки состояли в следующем:

I. добавление катионного крахмала в образец композиции;

II. добавление КМЦ в образец композиции;

III. добавление катионного крахмала в образец композиции.

После каждой стадии полимерной обработки следовала промывка. В результате полимерной обработки, таким образом, получали композицию, содержавшую две добавки из катионного крахмала и промежуточную добавку из КМЦ.

Образцы 2, 4 и 6 были подвергнуты полимерной обработке целиком. Образцы 8, 10 и 12 были разделены на первую часть, которая содержала только сульфатную целлюлозу, и вторую часть, которая содержала только ХТМДМ. Первую часть каждого образца (сульфатную целлюлозу) подвергали полимерной обработке, тогда как вторую часть каждого образца (ХТМДМ) оставляли необработанной. Первую и вторую части затем смешивали одну с другой. Образцы 1, 3, 5, 1, 9 и 11 не подвергали какой-либо полимерной обработке.

Затем были приготовлены полотна путем обезвоживания композиции, определены плотности (плотность STFI) и показатели прочности Scott-Bond всех полотен. Показатель прочности Scott-Bond является показателем прочности в направлении оси z полотна. Результаты представлены в таблице и на диаграмме на фиг.2.

| Образец | Обозначение на диаграмме 1 | Химико-термомеханическая древесная масса (ХТМДМ), масс.%* | Сульфатная целлюлоза, мас.%* | Доля волокна, от общей массы, подвергнутая полимерной обработке, масс.%* | STFI плотность, кг/м3 | Показатель прочности Scott-Bond, Дж/м2 | Увеличение плотности после полимерной обработки, % | Увеличение показателя прочности Scott-Bond после полимерной обработки, % |

| 1 | ♦1 | 100 | 0 | 0 | 510 | 110 | ||

| 2 | ■ | 100 | 0 | 100 | 540 | 190 | 5,6 | 42 |

| 3 | ♦2 | 80 | 20 | 0 | 550 | 155 | ||

| 4 | ▲ | 80 | 20 | 100 | 640 | 365 | 14 | 58 |

| 5 | ♦3 | 20 | 80 | 0 | 720 | 250 | ||

| 6 | ◊ | 20 | 80 | 100 | 780 | 500 | 7,7 | 50 |

| 7 | ♦2 | 80 | 20 | 0 | 550 | 155 | ||

| 8 | Δ | 80 | 20 | 20 (только часть | 570 | 280 | 3,5 | 45 |

| 9 | ♦4 | 70 | 30 | 0 | 565 | 145 | ||

| 10 | ● | 70 | 30 | 30 (только часть сульфатной целлюлозы) | 590 | 295 | 4,2 | 51 |

| 11 | ♦5 | 60 | 40 | 0 | 595 | 175 | ||

| 12 | □ | 60 | 40 | 40 (только часть сульфатной целлюлозы) | 625 | 430 | 4,8 | 59 |

| * доля в процентах от всего содержания волокна | ||||||||

| ** доля в процентах от всего содержания волокна |

В таблице показано увеличение (в процентах) показателя прочности Scott-Bond и плотности образца, подвергнутого трехстадийной полимерной обработке, в сравнении с необработанным образцом. При обработке полимерами всей композиции, состоящей из 20% сульфатной целлюлозы и 80% ХТМДМ, как это было произведено с образцом 4, плотность увеличилась на 14%, а показатель прочности Scott-Bond увеличился на 58%. При обработке полимерами только сульфатной части композиции (20%), как это было произведено с образцом 8, плотность увеличилась только на 3,5%, а прочность - на 45%. Следовательно, даже если только 20% композиции обрабатывали полимерами, показатель прочности Scott-Bond все же увеличивался на 45% в сравнении с 58% при обработке всей композиции, а объемность увеличивалась только на 3,5% в сравнении с 14%.

На фиг.2 представлена диаграмма показателей прочности Scott-Bond полотен, изготовленных из образцов композиций. На диаграмме проведены линии между значениями для каждого необработанного образца и соответствующего ему эквивалентного образца, подвергнутого полимерной обработке. Сплошными линиями на диаграмме обозначены образцы, в которых вся композиция была подвергнута полимерной обработке. Пунктирными линиями обозначены образцы, в которых только сульфатная часть композиции была подвергнута полимерной обработке. Более крутой наклон линий указывает на большее увеличение прочности при меньшем увеличении плотности.

Как показано на фиг.2, пунктирные линии более круто наклонены, чем сплошные линии. Полимерная обработка только сульфатной части композиции приводит таким образом к существенному увеличению прочности, но при этом плотность остается почти постоянной. Как показано сплошными линиями, при полимерной обработке всей композиции наблюдается большее увеличение прочности, чем после частичной обработки, однако плотность полотен, сформованных из полностью обработанной композиции, также увеличивается в большей степени, чем это наблюдается после частичной обработки.

Результаты, наблюдавшиеся у полотен, сформованных из образцов 8, 10 и 12, которые были подвергнуты полимерной обработке согласно изобретению, таким образом, показывают, что неожиданно высокую прочность при сохранении низкой объемности получают при небольшом количестве полимеров.

Пример

Изготовили картон, состоящий из трех слоев. Композиция, из которой были сформованы верхний и нижний слои картона, состояла из 50% целлюлозной массы из твердых (лиственных) пород древесины и 50% целлюлозной массы из мягких (хвойных) пород древесины, число SR (ШР - степень помола) составляло приблизительно 27.

Композиция, из которой был сформован средний слой картона, состояла из 55% ХТМДМ и 45% смеси, которая ниже названа смешанной частью, причем смешанная часть состояла приблизительно из 55% отбеленной целлюлозной массы из мягких (хвойных) пород древесины, 15% отбеленной целлюлозной массы из твердых (лиственных) пород древесины и 30% ХТМДМ. Картон, средний слой которого состоял из ХТМДМ и упомянутой смешанной части, представляет собой типичный картон, из которого изготавливают тару для жидкостей.

Изготовили пять различных образцов картона. В двух из образцов всю композицию, которую использовали для изготовления среднего слоя, обработали полимерами в ходе трех последовательных стадий (двух стадий с добавлением катионного крахмала и одной промежуточной стадии с добавлением КОМЦ). Два других образца обрабатывали согласно изобретению, т.е. только смешанную часть композиции (45% всей композиции) обрабатывали полимерами в ходе трех последовательных стадий, и обработанную смешанную часть затем смешивали с необработанной частью ХТМДМ. Один образец использовали в качестве эталона, который не подвергали полимерной обработке.

Количество полимера, которое добавляли в каждой стадии, определяли путем измерения z-потенциала. Сначала добавляли небольшие количества катионного крахмала и постоянно измеряли z-потенциал; когда значение z-потенциала стабилизировалось, это означало, что добавленное количество является подходящим. Затем таким же способом добавляли анионную КОМЦ, и когда значение z-потенциала было близко к нулю, это означало, что добавленное количество является подходящим. Количество полимеров, добавленных в следующей стадии, определяли тем же способом. Между добавлениями полимеров не производили промывку композиции.

Количества полимера, добавленного в композицию при обработке всей композиции в ходе трех последовательных стадий, составляли: 15 кг/т катионного крахмала в первой стадии; 1,5 кг/т КМЦ - во второй стадии и 10, соответственно 15, кг/т катионного крахмала - в третьей стадии.

При обработке только смешанной части композиции в ходе трех последовательных стадий добавляли: 15 кг/т катионного крахмала - в первой стадии; 1,5 кг/т КМЦ, - во второй стадии и 15, соответственно 20, кг/т катионного крахмала - в третьей стадии. Эти количества вычисляли по отношению к смешанной части, которая составила 45% от массы всей композиции. Таким образом, количества добавленного полимера, в расчете на всю массу композиции, составили: 6,75 кг/т катионного крахмала - в первой стадии; 0,675 кг/т КМЦ - во второй стадии и 6,75, соответственно 9, кг/т катионного крахмала - в последней стадии.

При обработке целлюлозной массы в ходе трех последовательных стадий две первые полимерные добавки производили в емкость для целлюлозной массы, а последнюю добавку катионного крахмала производили в поточной линии в трубопровод.

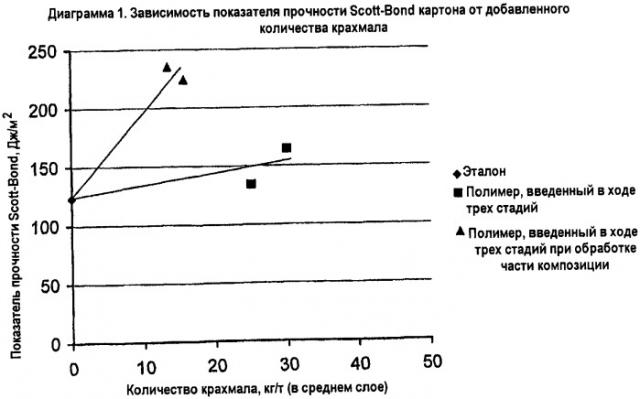

Измеряли показатели прочности Scott-Bond образцов картона; результаты представлены на диаграмме 1.

На диаграмме 1 показано, что прочность картона при полимерной обработке только смешанной части композиции в ходе трех последовательных стадий даже выше прочности картона, полученного из композиции, полностью обработанной полимерами в ходе трех последовательных стадий, даже при том, что количество добавленного крахмала было меньше.

Определяли также плотность картонов. На диаграмме 2 показаны результаты измеренных показателей прочности Scott-Bond в сопоставлении с плотностью.

На диаграмме 2 показано, что плотность картонов, обработанных полимерами, сохраняется в сравнении с эталонным образцом, хотя прочность картонов повысилась.

Следовательно, эти испытания, результаты которых представлены на диаграммах 1 и 2, показывают, что предпочтительно обрабатывать только часть композиции, так как в результате этого получаются картоны, обладающие высокой прочностью при сохраненной объемности, в то время как количество добавленных полимеров уменьшено.

1. Способ изготовления бумажного или картонного продукта, включающий в себя:обеспечение бумажной массы, содержащей волокно;полимерную обработку первой части (1) бумажной массы, при которой полимеры добавляют в бумажную массу в ходе выполнения, по меньшей мере, двух стадий;смешивание упомянутой первой части, подвергнутой полимерной обработке, с необработанной второй частью (2) бумажной массы;обезвоживание бумажной массы на сеточном транспортере для формования волокнистого полотна.

2. Способ по п.1, в котором упомянутая первая часть бумажной массы составляет 20-80% от общей массы.

3. Способ по п.1 или 2, в котором упомянутая первая часть бумажной массы содержит самые длинные волокна, присутствующие в бумажной массе.

4. Способ по п.1 или 2, в котором упомянутая первая часть бумажной массы содержит сульфатную или сульфитную целлюлозу из волокон мягких (хвойных) пород древесины.

5. Способ по п.1, в котором бумажная масса содержит наполнители и, возможно, другие добавки, используемые при изготовлении бумаги, причем наполнители и добавки вводят после полимерной обработки упомянутой первой части бумажной массы.

6. Способ по п.1, в котором бумажная масса содержит наполнители и, возможно, другие добавки, используемые при изготовлении бумаги, причем наполнители и добавки вводят до полимерной обработки упомянутой первой части бумажной массы.

7. Способ по п.1, в котором полимер, используемый в каждой из последовательных стадий полимерной обработки, взаимодействует с полимером, используемым в последующей стадии.

8. Способ по п.1, в котором, по меньшей мере, одна из стадий полимерной обработки включает добавление анионного полимера и, по меньшей мере, одна из стадий полимерной обработки включает добавление катионного полимера.

9. Способ по п.8, в котором анионным полимером является карбоксиметилцеллюлоза (КМЦ).

10. Способ по п.8, в котором катионным полимером является катионный крахмал.

11. Способ по п.1, в котором полимерную обработку проводят в две-семь стадий.

12. Способ по п.10, в котором полимерную обработку проводят в три-семь стадий.

13. Картонный продукт, изготавливаемый согласно способу по п.1.

14. Бумага, изготавливаемая согласно способу по п.1.