Многосекционный сотовый глушитель шума для всаса газотурбинной установки

Иллюстрации

Показать всеИзобретение относится к глушителям шума энергетических установок и может быть использовано в осевых компрессорах энергетических и приводных (газоперекачивающих) газотурбинных установок. Многосекционный сотовый глушитель шума всаса газотурбинной установки состоит из отдельно соединенных секций, каждая из которых содержит последовательно размещенные подсекции, в которых установлены звукопоглощающие элементы, выполненные из перфорированной оболочки, в которую помещен звукопоглощающий материал. Секции выполнены из металлического каркаса, а каждая из боковых, а также нижняя и верхняя стенки секций покрыты слоем звукопоглощающего материала, облицованного изнутри секции перфорированной пластиной. Звукопоглощающие элементы выполнены в виде ромба и объединены в модули, установленные по всему поперечному сечению подсекции, таким образом, чтобы вертикальная диагональ каждого звукопоглощающего элемента была параллельна боковым стенкам секции. Подсекции образованы вертикальными стойками, установленными на верхней и нижней стенках каждой секции и имеющими прорези для крепления звукопоглощающего модуля. Изобретение позволяет обеспечить расширение спектра частот интенсивного поглощения звуковых колебаний, а также увеличить эффективность звукопоглощения на единичном участке длины шумоглушителя. 1 з.п. ф-лы, 6 ил., 1 табл.

Реферат

Изобретение относится к глушителям шума энергетических установок и может быть использовано в осевых компрессорах энергетических и приводных (газоперекачивающих) ГТУ малой, средней и отчасти большой мощности, а также в высокооборотных осевых и центробежных воздушных турбокомпрессорах, работающих в различных климатических зонах в металлургии, химии, энергетике и других отраслях промышленности.

Такие конструкции являются глушителями активного типа. В них используется принцип пространственно-равномерного распределения звукопоглощающего материала по проходному сечению шумоглушителя. Этот принцип использован в пластинчатых шумоглушителях, получивших наибольшее распространение в практике как отечественного, так и зарубежного турбокомпрессоростроения. Пластинчатый глушитель представляет собой вставленный в прямоугольный короб ряд параллельных щитов из звукопоглощающего материала, разбивающих внутреннее пространство корпуса шумоглушителя на ряд параллельных каналов. Толщина пластин и расстояние между ними одинаковы по всему сечению канала. Затухание звука в глушителе имеет резонансный характер. Максимум поглощения наблюдается на частоте, удовлетворяющей равенству:

где δ - толщина пластины, м; Cп - скорость звука в звукопоглощающем материале, м/с; fмах - частота, на которой наблюдается максимум поглощения, Гц.

Значение затухания звука зависит не только от толщины пластин, но и от расстояния между ними. Для эффективного снижения шума расстояние между пластинами должно быть не более половины длины волны λ заглушаемого звука.

где С - скорость звука, м/с; f - частота звуковых колебаний, 1/с.

При работе компрессора, вследствие пульсации воздуха, при всасывании излучается широкополосный шум с наложенным на него рядом пик сиренного шума, достигающего 140 дБ.

Дискретные максимумы соответствуют лопаточным частотам:

где n - число оборотов ротора в минуту,

zi - число рабочих лопаток i-й ступени.

В современной энергетике все большее применение находят конвертированные газотурбинные двигатели, имеющие высокие частоты вращения компрессорного вала и максимум шумового излучения, смещенный в область высоких частот. Для эффективного снижения шума в области частот 4000-8000 Гц толщина пластин и расстояние между ними должны быть около 40 мм, что при больших расходах воздуха и, соответственно, при больших размерах пластин вызывает известные технологические трудности. Применение при высокочастотном излучении более толстых пластин, устанавливаемых с промежутками, большими половины длины звуковой волны, нарушает диффузность поля. Звуковое поле становится неравномерным по сечению и возникает «лучевой эффект», состоящий в образовании осевого пучка звуковой энергии, на который облицовка пластин и стенок корпуса оказывает слабое воздействие. При этом величина затухания на единицы длины глушителя уменьшается, а габариты его, соответственно, растут.

Известна звукопоглощающая конструкция, в которой корпус блока шумоглушения устанавливается непосредственно на горизонтальные опорные балки КВОУ, а выходной вертикальный фланец блока шумоглушения присоединяется к вертикальному фланцу вертикальной шахты, в которой воздушный поток дважды поворачивается на 90° и внутренние стенки которой облицовываются звукопоглощающим материалом, а в блоке установлен пластинчатый глушитель с толщиной пластин 30-100 мм, высотой пластин (размер по ходу воздуха), равной 1,00÷2,00 м, и длиной пластин до 3 м (см. Терехов А.Л. «Борьба с шумом на компрессорных станциях». - Л.: Недра, 1985. - с.с.105-113).

Известный шумоглушитель обладает рядом недостатков. При толщине пластин 80-100 мм глушители имеют сравнительно низкую эффективность в высокочастотном диапазоне, что затрудняет их использование на современных высокооборотных турбомашинах. При меньших толщинах пластины теряют жесткость, что усложняет обеспечение при сборке равных зазоров между пластинами по всей площади поперечного сечения глушителя. Серьезные технологические затруднения вызывает задача обеспечения равномерного расположения звукопоглощающего материала по поверхности пластины, а также недопущение слеживания материала за время длительной эксплуатации. Серьезным недостатком указанного способа образования поглощающих конструкций является резкое снижение эффективности звукопоглощения на низких частотах. При толщинах пластин 30-50 мм может потребоваться установка во всасывающем тракте дополнительного низкочастотного шумоглушителя.

Кроме того, процесс изготовления пластин является очень трудоемким, т.к. требует применения, преимущественно, ручного труда.

В качестве активного глушителя с равномерным пространственным распределением звукопоглотителя в воздушном тракте широко известны сотовые глушители (см., например, рис.12.23. монографии: «Снижение шума в зданиях и жилых районах» / Г.Л.Осипов, Е.Я.Юдин, Г.Хюбнер и др.; - М.: Стройиздат, 1987. - 558 с.). Этот глушитель можно рассматривать как ряд параллельных трубчатых глушителей прямоугольной формы, уложенных вплотную друг к другу и к стенкам воздуховода в месте его расширения под шумоглушитель. Набивку поглотителя выполняют в зазоры между внутренними и наружными перфорированными или сетчатыми стенками трубчатых глушителей. В трубчатых и сотовых глушителях цикловой воздух протекает по центральным каналам и в воздухе распространяется шумовая энергия, в то же время звукопоглощающий материал располагается по периферии каждого канала и звуковая энергия распространяется в звукопоглощающем материале в одной плоскости.

Хотя эффективность сотовых глушителей существенно выше пластинчатых, особенно в области высоких частот, сотовые глушители не нашли широкого применения ввиду большой конструктивной сложности и слабой технологической подготовки производства предлагаемых разработчиками для использования в промышленности сотовых глушителей.

Наиболее близким техническим решением к предлагаемому изобретению является многосекционный глушитель, состоящий из отдельных, последовательно соединенных секций, каждая из которых выполнена из звукопоглощающего материала (ЗПМ), облицованного изнутри перфорированной оболочкой, причем каждая секция состоит из подсекций, в которых расположены одиночные звукопоглотители, выполненные сферической формы из полусфер из перфорированного материала, в которые заключен ЗПМ. Подсекция выполнена в виде прямоугольной трубы, покрытой перфорированными стенками, покрытыми шумопоглощающим материалом, в центре сечения ее размещены одиночные звукопоглощаюшие элементы, образующие квадрат, стороны которого параллельны стенкам подсекций.

Крепление полусфер между собой и в подсекциях осуществлено посредством крепежных элементов в виде стержней и колец (Патент РФ №2280176).

Это изобретение позволяет повысить эффективность шумоглушения, за счет увеличения площади контактирования всасываемого воздуха и звукопоглощающего материала, достигаемого заполнением корпуса блока шумоглушения прямоугольными трубчатыми глушителями, стенки которых располагаются параллельно стенкам блока шумоглушения. Вставленные в корпус блока шумоглушения прямоугольные трубчатые шумоглушители связываются друг с другом и образуют в совокупности сотовый массив.

Однако в этом шумоглушителе не совсем реализован основной принцип оптимальности шумоглушения - равномерности распределения звукопоглощающего материала и каналов для прохождения воздуха, таким образом, чтобы площадь, занимаемая звукопоглощаемым материалом, была равна площади проходных каналов.

Изготовление одиночной перфорированной полуоболочки, набивка ее ЗПМ и соединение каждого элемента и крепление их между собой и с корпусом подсекции за счет стержня не обеспечивает жесткость конструкции и довольно нетехнологично при выполнении.

Технической задачей предлагаемого изобретения является создание такой конструкции сотового шумоглушителя всаса ГТУ, которая состояла бы из отдельных универсальных модулей, включающих несколько звукопоглощающих элементов, пригодных для использования в глушителях разных размеров, причем звукопоглощающие элементы расположены таким образом, что повышается эффективность снижения шума как на низких, так и на высоких частотах, а также облегчается труд по их изготовлению и труд обслуживающего персонала.

Технический результат, который будет получен при осуществлении изобретения, заключается в расширении спектра частот интенсивного поглощения звуковых колебаний и увеличении эффективности звукопоглощения на единичном участке длины шумоглушителя.

Технический результат достигается за счет того, что в известный многосекционный сотовый шумоглушитель, состоящий из отдельно соединенных секций, выполненных из металлического каркаса, каждая из боковых, верхняя и нижняя стенки которых покрыты слоем звукопоглощающего материала (ЗПМ), облицованного изнутри секции перфорированной пластиной, причем каждая из секций содержит последовательно размещенные подсекции, в которых установлены звукопоглощающие элементы, выполненные из перфорированной оболочки, в которую помещен звукопоглощающий материал, внесены конструктивные изменения, а именно:

- единичные звукопоглощающие элементы (стержни), имеющие в поперечном сечении ромбическую форму, объединены в модули, устанавливаемые по всему поперечному сечению подсекции, таким образом, чтобы вертикальная диагональ каждого звукопоглощающего элемента была параллельна боковым стенкам секции;

- к верхней и нижней стенкам каждой секции прикреплены вертикальные стойки с горизонтальными прорезями, образующие подсекции и служащие для установки по высоте поперечного сечения подсекции, каждого звукопоглощающего модуля;

- количество отдельных звукопоглощающих элементов в модуле и количество модулей соответствуют условию равенства площадей звукопоглощающих элементов и сквозных каналов для прохода воздуха в каждой подсекции.

Принятое расположение звукопоглощающих элементов обеспечивает равномерность их размещения по всему поперечному каналу подсекций. Объединение нескольких звукопоглощающих элементов в модули упрощает сборку блока за счет повышения технологичности их изготовления и упрощает сборку блока шумоглушения.

Ромбическая форма звукопоглощающего элемента выбрана из условия обеспечения равенства площадей, занимаемых в поперечном сечении блока воздушными каналами и звукопоглощающими элементами, технологической простотой обеспечения однообразного расположения всех звукопоглощающих элементов относительно стен блока (параллельности вертикальной диагонали боковым стенкам секций), а также обеспечение объемного (в двух взаимно перпендикулярных плоскостях) проникновения звуковых колебаний в ЗПМ звукопоглощающих элементов (стержней). Такое расположение звукопоглощающих элементов позволяет повысить эффективность диссипации энергии звуковых колебаний, особенно на высоких частотах.

Кроме того, толщина звукопоглощающего материала, армирующего стенки секции, зависит от интенсивности низкочастотных составляющих звуковых колебаний, распространяющихся в проходящем через блок шумоглушения воздухе, т.е. от мощности низкочастотных составляющих шума, поступающего от ГТД в комплексное воздухоподготовительное устройство (КВОУ). Толщина слоя звукопоглощающего материала (толщина стенок) секций принимается равной или близкой к равной половине длины волны, соответствующей средней частоте октавы, на которой уровень звукового давления превышает нормативное для нее значение на максимальную величину, сравнительно с величинами превышений звуковых давлений на других низкочастотных октавах.

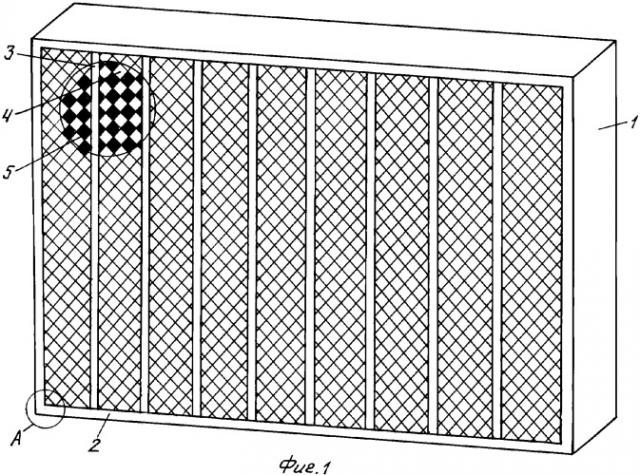

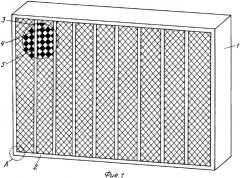

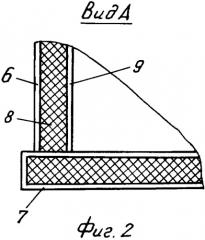

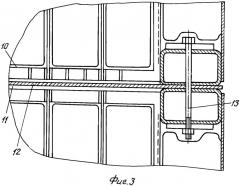

Конструкция блока шумоглушения и отдельных элементов его показана на фигурах 1-6.

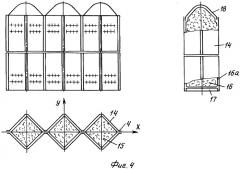

На фиг.1 показан общий вид блока шумоглушения всаса ГТУ; на фиг.2 показан вырыв по стрелке А; на фиг.3 - крепление секций шумоглушителя между собой; на фиг.4 приведена конструкция модуля шумоглушения; на фиг.5 - приспособление для установки звукопоглощающего элемента в модуль шумоглушения и на фиг.6 - крепление модуля шумоглушения в подсекции.

На фиг.1 приведена копия фотографии опытного образца многосекционного сотового блока шумоглушения 1 всаса ГТУ. Каркас секций блока сварен из прямоугольных труб 2 с сечением 140×80×3 мм и обшит снаружи листовой сталью толщиной, равной (в зависимости от габаритов блока) d=3,0÷5,00 мм. К нижней и верхней стенкам корпуса на входе и выходе из каждой секции приварено по nст вертикальных стоек 3, образующих подсекции. В продольные направляющие стоек 3 равномерно по сечению установлены звукопоглощающие элементы, образующие модули 4 шумоглушения, между которыми образуются каналы 5 для прохождения воздуха, причем суммарная площадь элементов шумоглушения и суммарная площадь каналов в каждой подсекции примерно равны.

На вырыве по стрелке А (фиг.2) видно, что наружные листы блока шумоглушения 6 и 7 покрыты звукопоглощающим материалом (ЗПМ) 8. Изнутри, по боковым стенкам, полу и потолку, блок обшит перфорированным стальным листом 9 толщиной d=0,8 мм.

При необходимости интенсификации поглощения стенками корпуса низкочастотной части спектра толщина стенок блока и, следовательно, слоя звукопоглощающего материала может быть увеличена до 200 мм и более за счет применения для изготовления каркаса секций и вертикальных фланцев прямоугольных труб большего типоразмера.

Корпус сотового шумоглушителя состоит из двух секций 10 и 11, стянутых друг с другом болтовыми соединениями 13, а между секциями при сборке корпуса, с целью уменьшения передачи по корпусу блока структурного шума, устанавливается резиновая морозо-маслостойкая прокладка 12 (фиг.3).

На фиг.4 показан предлагаемый универсальный модуль 4 шумоглушения в сборе.

Корпус его состоит из двух гофрированных листов 14, которые при соединении образуют квадратные или в общем случае (при угле α≠90°) ромбические проемы 15, заполненные звукопоглощающим материалом 16, который обернут стеклотканью 16а. Каждый модуль состоит из трех элементов, снабженных крышками 17, причем во второй секции 10 каждый элемент имеет две крышки 17, а в секции 11 (лицевой) вместо крышки 17 снаружи установлен обтекатель 18 для уменьшения сопротивления входящему в шумоглушитель воздуху.

Заполнение проемов каждого ромба звукопоглощающим материалом производится с использованием специального, но достаточно простого приспособления, конструкция которого представлена на фиг.5.

Приспособление представляет собой металлический лоток 19, изготовленный из листа толщиной 0,6-0,8 мм, имеющий в поперечном сечении форму ромба, идентичную поперечному сечению проема универсального модуля, но имеющий размеры на 1-2 мм меньшие, чем у проема, а длину «Lп» на 20-50 мм больше размера длины гофрированного листа 14 (см. фиг.4). С одной стороны лотка в него вваривается упорная пластина 20 и рукоятка-тяга 21. В лоток 19 по всей его длине последовательно укладывается стеклоткань 22 и звукопоглощающий материал 16.

На фиг.6 показано крепление универсальных модулей 4 к стойкам 3, образующим подсекции посредством уголков 23. Конструкция не требует дополнительных пояснений.

На фиг.1 (общий вид) опытного образца многосекционного сотового шумоглушителя, в котором установлены брусковые звукопоглощающие элементы. Блок 1 шумоглушения предназначен для снижения звукового давления, обеспечивая наибольшее снижение по высоким и средним частотам, до санитарной нормы, равной 80 дБА.

Высота проходного сечения блока шумоглушителя принимается кратной высоте универсального модуля 4 (см. фиг.1 и 4). Ширина проходного сечения блока шумоглушителя принимается кратной ширине корпуса модуля 4. Площадь Fш проходного сечения блока шумоглушения определяется уравнением:

,

где к - коэффициент перекрытия площади для не очень малых размеров сторон звукопоглощающего элемента и углах α° в вершинах ромбов, не сильно отличающихся от 90°, к≈2,0,

Qok - объемный расход воздуха через блок шумоглушения на номинальном режиме работы ГТД,

Wш - средняя по сечению блока скорость потока в воздушных каналах, м/с; в зависимости от особенностей конструкции выбирается в пределах от 12 м/с до 30 м/с. Нижние значения ограничиваются стоимостью глушителя и массогабаритными показателями, верхние - повышенными гидравлическими потерями и вторичным шумообразованием в каналах глушителя.

Звукопоглощающий материал 16 должен быть негорючим, нетоксичным, невзрывоопасным, мягким на ощупь, вибростойким материалом с высокими звукоизолирующими и звукопоглощающими свойствами, защищенным от выдувания оболочкой 18 из стеклоткани, например, с сопротивлением продуванию не более 300 Н·с/м2.

Гофрированный лист 14 получается штамповкой из перфорированной заготовки (для обеспечения акустической прозрачности коэффициент перфорации должен быть не менее 0,22), выполненной из стального или нержавеющего листа. Благодаря наличию у гофрированного листа двух осей симметрии (оси х-х и у-у) второй лист получается из первого разворотом вокруг оси х-х на 180°. Листы 14 свариваются друг с другом в местах касания точечной или роликовой контактной сваркой. Обтекатели 18 и крышки 17 могут быть изготовлены как из металла методом штамповки, так и из морозостойкой пластмассы или полиэтилена на специализированном, но широко распространенном и часто используемом оборудовании.

Использование предложенной конструкции стержневого шумоглушителя и новых звукопоглощающих элементов, фактически объединяющих в один модуль n стержневых звукопоглотителей (в рассмотренном варианте трех), позволяет решить задачу, поставленную в изобретении, и получить новый технический результат. Поскольку в настоящее время отсутствует точный метод расчета стержневого глушителя, его эффективность была проверена на акустическом стенде на натурных моделях стержневых ромбических звукопоглощающих элементов. В таблице приведены результаты измерений на моделях с типоразмерами ячеек: 40×40 мм, 60×60 мм и 80×80 мм, заполненных звукопоглощающим материалом АТМ-1.

| № п/п | Тип глушителя шума, Основные характеристики | Снижение уровней звуковой мощности, дБ, при среднегеометрических частотах октавных полос, Гц и длине рабочей части 1 м | ||||||||

| 31 | 63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | ||

| 1 | d×е=40×40 мм, Сотовостержневой глушитель с проемами под звукопоглотители | - | - | 20 | 24 | 27 | 42 | 44 | 70 | 80 |

| 2* | Сотовостержневой глушитель с проемами под звукопоглотители d×е=60×60 мм | - | - | 21 | 19,5 | 31 | 37 | 40 | 47 | 50 |

| 3 | Сотовостержневой глушитель с проемами под звукопоглотители d×е=80×80 мм | - | - | 23 | 15 | 34 | 34 | 35 | 35 | 43 |

| 4 | Пластинчатый глушитель конструкции ЗАО НТТ, пластины 80 мм, шаг 80 мм | - | 2,0 | 3,5 | 4,5 | 9,5 | 14,5 | 22 | 26 | 26,5 |

| 5 | Пластинчатый глушитель по СНиП II-12-77 приложение 3 табл.3, пластины 100, шаг - 200 мм, ЗПМ - супертонкое базальтовое волокно | - | 2 | 5 | 13 | 20 | 29 | 31 | 25 | 15 |

| 6 | Превышение эффективности глушителя строка 3 по сравнению с глушителем строка 4, % | - | - | 557 | 233 | 257 | 134 | 59 | 35 | 62 |

| *Примечание: значения снижений уровней звуковой мощности для стержней типоразмера 60×60 мм получены аппроксимацией данных поз.1 и 3. |

Рассмотрение данных таблицы показывает, что использование предлагаемой конструкции блока шумоглушения позволяет достигнуть заявленного результата - повышения эффективности звукопоглощения на базовой длине активной части элемента звукопоглощения модуля 4 как на низких, так и на высоких частотах.

Как отмечается в специальной литературе (см. Снижение шума в зданиях и жилых районах / Г.Л.Осипов, Е.Я.Юдин, Г.Хюбнер и др.: Под ред. Г.Л.Осипова, Е.Я.Юдина. - М.: Стройиздат, 1987, с.478 и рис.12.23), «затухание в пластинчатых глушителях на один калибр несколько меньше (на 20-40%) затухания в трубчатых» глушителях, образующих соответствующий сотовый глушитель.

Из материала таблицы видно, что в случае использования вместо пластинчатого глушителя с толщиной пластин 80 мм (строка 4 таблицы) сотовостержневого (сотового) глушителя с проемами под стержневые звукопоглотители 80×80 мм (строка 3 таблицы), затухание в большинстве октавных полос для предлагаемого глушителя существенно выше, чем в известном сотовом глушителе (см. стр.6 таблицы).

Большая эффективность звукопоглощения, полученная в эксперименте для предлагаемого варианта, объясняется обеспечением большей поверхности контакта ЗПМ-воздух, а также тем, что здесь диссипация и распространение звуковой энергии в ЗПМ происходит в двух взаимно перпендикулярных плоскостях, в то время как в пластинчатом и сотовом глушителях эти же процессы идут в одной плоскости. Следует отметить, что площадь контакта воздуха с ЗПМ, а следовательно, и интенсивность звукопоглощения, могут быть дополнительно увеличены отклонением на ±Δα° углов при вершинах ромбов от базового значения α=90°. Влияние этих изменений в настоящее время не подается расчету и должна определяться экспериментально. Исходя из конструктивных соображений, целесообразно для ГТД с расходом через осевой компрессор 100÷55,0 кг/с применять звукопоглощающие элементы типоразмера 80×80, при расходе 54,9÷25,0 кг/с - типоразмера 60×60, при расходе менее 25 кг/с - типоразмера 40×40 мм.

При возникновении развитого спроса на предлагаемые высокоэффективные звукопоглощающие элементы, процесс их создания может быть полностью автоматизирован и стоимость изготовления блоков шумоглушения значительно снижена.

Использование предложенной конструкции звукопоглощающих элементов и корпуса шумоглушителя вместо прототипа позволяет решить поставленную задачу и получить новый технически результат - упростить и автоматизировать изготовление, обеспечить стабильность геометрии и стабильность звукопоглощающих свойств элементов, повысить эффективность снижения шума за счет увеличения площади контакта воздуха и звукопоглощающего материала, что в итоге позволит с максимальной эффективностью решать задачу снижения уровня шума.

В настоящее время полностью разработана конструкция предлагаемого многосекционного шумоглушителя всаса ГТУ, универсальные модели прошли стендовые испытания и в конце 2007 г. аналогичные блоками шумоглушения будут оснащаться ГТУ различной мощности.

1. Многосекционный сотовый глушитель шума всаса газотурбинной установки, состоящий из отдельно соединенных секций, выполненных из металлического каркаса, каждая из боковых, нижняя и верхняя стенок которых покрыта слоем звукопоглощающего материала, облицованного изнутри секции перфорированной пластиной, каждая из секций содержит последовательно размещенные подсекции, в которых установлены звукопоглощающие элементы, выполненные из перфорированной оболочки, в которую помещен звукопоглощающий материал, отличающийся тем, что звукопоглощающие элементы, выполнены в виде ромба и объединены в модули, которые установлены по всему поперечному сечению подсекции, таким образом, чтобы вертикальная диагональ каждого звукопоглощающего элемента была параллельна боковым стенкам секции, при этом подсекции образованы вертикальными стойками, установленными на верхней и нижней стенках каждой секции и имеющими прорези для крепления звукопоглощающего модуля.

2. Многосекционный сотовый глушитель шума по п.1, отличающийся тем, что количество отдельных звукопоглощающих элементов в модуле и количество модулей соответствуют условию равенства площадей звукопоглощающих элементов и сквозных каналов для прохода воздуха в каждой подсекции.