Способ преобразования энергии газового потока (варианты) и устройство для его осуществления (варианты)

Иллюстрации

Показать всеСпособ преобразования энергии газового потока заключается в том, что газовый поток разделяют на концентричные газовые потоки с переменными в направлении подачи кольцевыми сечениями. Газовые потоки смещают относительно друг друга в направлении подачи, многоступенчато эжектируют и разгоняют их посредством введения выходного сечения канала последующей ступени эжекции в критическое сечение канала предыдущей ступени эжекции и снова объединяют в отработанный газовый поток. Газовый поток подают на разделение в последнюю ступень эжекции в виде потока с поперечными сечениями кольцевой конфигурации, при этом совокупность центральных частей поперечных сечений кольцевой конфигурации составляет неиспользуемую для разделения и преобразования центральную цилиндроподобную часть газового потока. Внутренний диаметр поперечного сечения потока на входном сечении канала последней ступени эжекции меньше диаметра этого входного сечения. Внутренний диаметр поперечного сечения потока на критическом сечении канала последней ступени эжекции меньше диаметра этого критического сечения. Центральную цилиндроподобную часть газового потока герметично изолируют от прямого воздействия движущегося газового потока с границей изолирования, расположенной на участке от входного сечения канала последней ступени эжекции до критического сечения канала предпоследней ступени эжекции, оставляют ее открытой со стороны критического сечения канала предпоследней ступени эжекции газового потока, герметично соединяют ее с открытыми или закрытыми объемами, находящимися за пределами движущегося газового потока. Техническим результатом является повышение экономичности. 12 н. и 13 з.п. ф-лы, 21 ил.

Реферат

Изобретения относятся к прикладным областям ветроэнергетики, а именно к приспосабливанию ветряных двигателей для особых целей, например для экономичного трансформирования низкоскоростных естественных или искусственных воздушных и газовых потоков в высокоскоростные (околозвуковые) потоки различных промышленных установок с целью создания новых экономичных систем вытяжной вентиляции в любых условиях эксплуатации (шахты, тоннели, глубокие карьеры, подвальные помещения жилых и производственных зданий) или разнообразных устройств для очистки воздушным потоком, в т.ч. металлической полосы и листов от окалины и загрязнений.

Известен способ преобразования энергии воздушных потоков путем использования энергии разогнанного перед турбиной свободного воздушного потока, заключающийся в том, что осуществляют разгон свободного воздушного потока одновременно с созданием дополнительного разряжения за турбиной при использовании значительной части полной энергии свободного воздушного потока, причем необходимую степень разряжения обеспечивают созданием разряжения в выходном сечении профилированного канала, выведенного в зону минимального сечения незагроможденного кольцевого сопла, воздушный поток в котором находится под воздействием как непосредственно обтекающего обтекатель воздушного потока, так и свободного воздушного потока за пределами установки и воздушного потока, обтекающего внешнюю оболочку, создающих разряжение в выходном сечении зазора в результате эжектирующего влияния (опубликованная международная заявка WO 97/41351 от 06.11.1997 г.).

Этот способ предназначен для эжекционного извлечения разных видов “даровой” энергии воздушных ветровых потоков, ее концентрации и дальнейшего использования в механических устройствах, хотя и с относительно низким коэффициентом полезного действия, присущим любому эжекционному способу.

Известен также силовой источник “Супервентури” по патенту США №5464320 от 07.11.1995 г. с многоступенчатым эжектированием газового потока и наиболее полным извлечением преобразованной энергии благодаря разнообразным вариантам способов преобразования, в том числе, например, с использованием многоступенчатых турбин, а также с использованием удлиненных открытых газовых входов (поз.104 на фиг.2) в конфузор (поз.112 на фиг.2).

Этот способ-аналог, как и предыдущий способ, предназначен только для извлечения внутренней и кинетической энергии газовых потоков и преобразования ее в механическую энергию.

Известен наиболее близкий к заявленным способам по вариантам №1, №2 и к устройствам по вариантам №1-11 способ преобразования внутренней энергии естественных воздушных потоков и устройство для его осуществления, разработанные на основе технической термодинамики и газовой динамики и позволяющие получать энергию за счет охлаждения воздушного потока, который применяется в ветроэнергетической установке по патенту РФ №2124142, кл. F03D 1/04, 1998 г.

Суть этого способа в том, что свободный ветровой поток, имеющий относительно невысокую скорость, подают в виде сплошного потока, неоднократно эжектируют и в результате этого вызывают появление внутри этого потока дополнительных подсасывающих потоков, при этом скорости свободного и подсасывающих потоков суммируются. Главное преимущество этого способа в том, что в результате неоднократных преобразований значительно увеличивают кинетическую энергию центрального цилиндрического объема свободного ветрового потока (последняя ступень эжекции), которую эффективно используют в механических устройствах, например в электрогенераторах. Такое преимущество особенно эффективно при извлечении “даровой” энергии естественного ветра несмотря на относительно низкий к.п.д. эжекционных преобразований внутренней энергии воздуха в его кинетическую энергию.

Недостаток этого способа в том, что область его использования на современном этапе ограничена ветроэнергетикой, созданием транспортных средств, а также применением в устройствах для кондиционирования влаги из атмосферы и охлаждения окружающей среды.

Кроме вышеописанного способа-прототипа и устройства-прототипа по патенту РФ №2124142, кл. F03D 1/04, 1998 г., являющихся общим прототипом для заявляемой группы изобретений (способы по вариантам №1, №2 и устройства по вариантам №1-11), известны также наиболее близкие аналоги нижеописанного устройства по вариантам №6, №7, например вентиляционная система для удаления вредных газов, паров и пыли из воздуха жилых и производственных объектов с рассеиванием выбросов, в том числе с очисткой от вредных примесей (Каледина Н.О. Вентиляция производственных объектов. Учебное пособие, 2-е издание, М.: издательство Московского государственного горного университета, 2000 г., стр.25-28, рис.1.1). Однако используемая приводная вентиляция недостаточно экономична, а естественная (конвективная) вентиляция зависит от конкретных условий и поэтому недостаточно активна и не может гарантировать полное удаление вредных веществ из застойных зон помещений, например из подвалов жилых и производственных зданий (особенно нижнеслоевых скоплений вредных газов, например радиоактивного радона и радиоактивных продуктов его распада, накапливающихся за многие годы эксплуатации до недопустимых радиационных концентраций во всех подвальных помещениях жилых и производственных зданий).

Известен аналог нижеописанного устройства по варианту №8 - вентиляция забоев тупиковых выработок за счет общешахтной депрессии по наиболее эффективным и экономичным схемам проветривания выработок всасывающими или нагнетательно-всасывающими способами (Каледина Н.О. Вентиляция производственных объектов. Учебное пособие, 2-е издание, М.: издательство Московского государственного горного университета, 2000 г., стр.170-172, рис.5.12, 5.13). Но такие экономичные схемы вентиляции применяются исключительно на негазоопасных шахтах (из-за электровзрывоопасной шахтной атмосферы, перекачиваемой вентиляторными установками). Поэтому на газоопасных шахтах применяются вентиляторы местного проветривания тупиковых выработок с неэкономичным пневматическим приводом (там же, стр.173).

Достоинства всасывающего способа проветривания в том, что высасываемый из призабойного пространства воздух, содержащий продукты разложения взрывчатых веществ, удаляется по вентиляционным трубам, а по выработке от устья к забою движется свежая струя, поэтому работы могут не прекращаться. В первые минуты проветривание происходит интенсивно вследствие засасывания в трубы воздуха с очень высокой концентрацией ядовитых газов, определяемой количеством взорванного вещества и объемом зоны отброса газов от забоя. Этот способ особенно эффективен при проветривании выработок большой протяженности при условии, если конец вентиляционных труб отстоит от забоя на расстоянии 2-3 метров, хотя это очень трудно осуществить (Справочник по рудной вентиляции под редакцией К.З.Ушакова. М.: Недра, 1977 г., стр.215, рис.17.2).

Основной недостаток способа - невозможность применения гибких трубопроводов, который может быть устранен, если вентилятор устанавливать не в выработке со свежей струей, а непосредственно в тупиковой выработке вблизи забоя. В этом случае трубопровод состоит из отрезка жесткого трубопровода, наращиваемого по мере продвижения выработки, и магистрального длинного трубопровода. По мере удаления забоя вентилятор переносят ближе к забою, а часть жесткого трубопровода, оказавшуюся при этом на стороне нагнетания, заменяют гибким (там же, стр.215, рис.17.3).

Поэтому вышеописанные достоинства всасывающего способа предполагают возможность разработки новых устройств, одним из которых может быть предлагаемый ниже вариант №8 устройства для преобразования энергии газового потока.

Известны еще три аналога устройства по варианту №8.

Во-первых, вентиляция тупиковых забоев глубоких шахт методом вихревого воздухоохлаждения посредством создания вихревого потока при смешивании горячего и холодного воздуха (журнал “Экология и промышленность России”, октябрь 2003 г., стр.17-19). Для удаления слоевых скоплений метана идут на создание сложных и энергоемких устройств (что является их недостатком).

Во-вторых, известны вентиляционные системы общего и последовательного местного проветривания рудничной атмосферы в горных выработках, состоящие из нагнетающих и всасывающих вентиляторов с трубопроводами. Эти сложные системы имеют высокую производительность (с многократным запасом по возможности атмосферообмена), но проветривание в тупиковых штреках практически всегда затруднено. Поэтому работа даже высокопроизводительных систем вентиляции может сопровождаться накоплением и формированием слоевых газовых скоплений (например, слоевых скоплений взрывоопасного метана в угольных шахтах с концентрацией до 26% и более, до 100%). При этом даже относительно высокая скорость движения воздуха в местной и общей вентиляции не приводит к размыванию и удалению опасных слоевых скоплений (журнал “Уголь”, сентябрь 2003 г., стр.15, 16 и схема на стр.17).

В-третьих, известны комплексные системы обеспыливания воздуха и пылевзрывозащиты для угольных шахт, основанные на применении инертной пыли и воды. Это сложные установки, преимущественно для стационарного автономного использования (журнал “Уголь”, сентябрь 2003 г., стр.14).

Известны аналоги нижеописанного устройства по варианту №9 - разнообразные варианты вентиляционных схем тоннелей по общепризнанному классификационному признаку - соотношению направлений подачи свежего и загазованного воздуха в совокупности с направлением транспортного потока (Фомичев В.И. Вентиляция тоннелей и подземных сооружений. Л.: Стройиздат, 1991 г., стр.15-21, рис.5, 6, 7, 8, 9). В большинстве вариантов вентиляционных схем предусмотрены вентиляторы с нагнетательно-вытяжными шахтами и каналами, имеющие жесткие требования к условиям эксплуатации. Например, вентиляторы, работающие на всасывающий канал, протягивают нагретый выхлопными газами воздух до 200°, при этом они неэкономичны (там же, стр.20, рис.9), в чем их главные недостатки.

Известен еще один аналог нижеописанного устройства по варианту №9 - стационарные или передвижные дегазационные устновки (Каледина Н.О. Вентиляция производственных объектов. Учебное пособие, 2-е издание, М.: издательство Московского государственного горного университета, 2000 г., стр.145-146).

Так же как и в предыдущем аналоге устройства по варианту №9, для дегазации (принудительного извлечения газа из толщин пород инженерными средствами, минуя атмосферу горных выработок) используются вытяжные шахты, каналы, скважины, пробуренные в дегазируемую толщу пластов, пород или выработанных пространств. Комплекс дегазационно-вентиляционных устройств может обеспечить требуемый уровень безопасности шахтной атмосферы, однако используемые для дегазации вакуум-насосы энергозатратны, имеют высокую стоимость и высокие эксплуатационные затраты.

Известны аналоги нижеописанного устройства по варианту №10 - искусственная вентиляция глубоких карьеров с помощью специальных технических средств, в том числе с прокладкой напорных трубопроводов чистого воздуха по бортам карьера (Каледина Н.О. Вентиляция производственных объектов. Учебное пособие, 2-е издание, М.: издательство Московского государственного горного университета, 2000 г., стр.186-187, рис.5.17). Такая вентиляция малоэффективна из-за ограниченности подачи воздуха по воздухопроводам (поэтому разбавление загрязненного воздуха на дне карьера происходит медленно, иногда в течение нескольких суток, при этом карьерные работы приостанавливаются на неопределенное время).

Известен аналог нижеописанного устройства по варианту №11 - способ удаления окалины с горячекатаной полосы по патенту РФ №2211737, 10.09.2003 г., заключающийся в подаче струи охладителя через сопла в поперечном направлении к движущейся полосе, в локализации струи по ширине полосы и в удалении охладителя из локализованной зоны по каналам локализации, прилегающим к полосе.

Недостатки этого способа в том, что он применим только при небольших скоростях полосы, т.к. неподвижные камеры удаления охладителя со взвешенной в нем окалиной прижимают к движущейся полосе.

Ветроэнергетическая установка по патенту РФ №2124142, кл. F03D 1/04, 1998 г., используется одновременно в качестве устройства для преобразования внутренней энергии ветра в кинетическую энергию преобразованного ветрового потока. Эта ветроэнергетическая установка является наиболее близким техническим решением для заявляемых здесь способов по вариантам №1, №2 и устройств по вариантам №1, №2, №3, №4, №5, №6, №7, №8, №9, №10, №11. Это устройство содержит соосные кольцевые оболочки - наружную оболочку (8) и центральную оболочку (4), а также расположенные между ними промежуточные кольцевые оболочки - дополнительную (10) и переднюю (5). Наружная оболочка (8) и центральная оболочка (4) образуют диффузорный выходной канал (9) для выхода эжектированного воздушного потока. Внутренняя поверхность наружной оболочки (8) образует с наружной поверхностью дополнительной оболочки (10) промежуточный канал (12) первой ступени эжекции, а внутренняя поверхность дополнительной оболочки (10) образует с внешними поверхностями передней (5) и центральной (4) оболочек сужающе-расширяющийся промежуточный канал (11) второй ступени эжекции, сообщенный в промежуточной части с центральным каналом (6) третьей ступени эжекции, при этом оба промежуточных канала (12 и 11) соединены с диффузорным выходным каналом (9), объединяющим отработанные воздушные потоки всех трех ступеней эжекции.

Недостаток этого устройства - в ограниченном объеме использования при современном уровне развития.

Все 12 изобретений группы впервые решают общую задачу создания арсенала новых экономичных технических средств, которая выражается в объемно-эжекционных преобразованиях кинетической и внутренней энергии движущегося газового потока, в концентрации преобразованной энергии и в использовании сконцентрированной энергии за пространственными границами его объемно-эжекционных преобразований.

При решении этой общей задачи каждым изобретением группы достигается общий технический результат, заключающийся в значительном понижении газового давления в выбранных изобретениями областях техногенного пространства и появлении в этих областях подсасывающего эффекта, который используется в каждом изобретении группы.

Решение вышеуказанной общей задачи осуществляется в способе преобразования энергии газового потока по варианту №1, при котором подают подлежащий преобразованию газовый поток, разделяют его на концентричные газовые потоки с переменными в направлении подачи кольцевыми сечениями, при этом газовые потоки смещают относительно друг друга в направлении подачи, многоступенчато эжектируют и разгоняют их посредством введения выходного сечения канала последующей ступени эжекции в критическое сечение канала предыдущей ступени эжекции и снова объединяют в отработанный газовый поток, при этом инициируют процессы перераспределения и выделения разных видов энергии газовых потоков, а также процессы концентрации и использования преобразованной энергии в последней ступени эжекции газового потока, пространственно расположенной соосно с центральной цилиндроподобной частью газового потока, за счет того, что газовый поток подают на разделение в последнюю ступень эжекции в виде потока с поперечными сечениями кольцевой конфигурации, при этом совокупность центральных частей поперечных сечений кольцевой конфигурации составляет неиспользуемую для разделения и преобразования центральную цилиндроподобную часть газового потока, внутренний диаметр поперечного сечения потока на входном сечении канала последней ступени эжекции меньше диаметра этого входного сечения, внутренний диаметр поперечного сечения потока на критическом сечении канала последней ступени эжекции меньше диаметра этого критического сечения, а неиспользуемую для подачи, разделения и преобразования центральную цилиндроподобную часть газового потока герметично изолируют от прямого воздействия движущегося газового потока с границей изолирования, расположенной на участке от входного сечения канала последней ступени эжекции до критического сечения канала предпоследней ступени эжекции, оставляют ее открытой со стороны критического сечения канала предпоследней ступени эжекции газового потока, герметично соединяют ее с открытыми или закрытыми объемами с газовыми, воздушными, жидкостными или мелкодисперсными массами, находящимися за пределами движущегося газового потока.

Решение общей задачи осуществляется также в устройстве для преобразования энергии газового потока по вариантам №1, №2, содержащем соосные кольцевые оболочки - наружную оболочку и центральную оболочку, а также расположенные между ними промежуточные кольцевые оболочки - дополнительную и переднюю, в которых наружная и центральная оболочки образуют диффузорный выходной канал для выхода эжектированного газового потока, а внутренняя поверхность наружной оболочки образует с наружной поверхностью дополнительной оболочки промежуточный канал первой ступени эжекции, внутренняя поверхность дополнительной оболочки образует с внешними поверхностями передней и центральной оболочек сужающе-расширяющийся промежуточный канал второй ступени эжекции, сообщенный в промежуточной части с центральным каналом третьей ступени эжекции, при этом все каналы выполнены по типу сопел Лаваля, а оба промежуточных канала соединены с диффузорным выходным каналом, объединяющим отработанные газовые потоки всех трех ступеней эжекции, за счет того, что в центральном канале соосно с кольцевыми оболочками расположен один конец эжекционной герметичной трубы, открытый со стороны центральной оболочки, второй конец трубы расположен за пределами воздействия газового потока, при этом наружный диаметр трубы в критическом сечении центрального канала меньше диаметра этого сечения.

Решение общей задачи осуществляется также в устройстве для преобразования энергии газового потока по варианту №3, содержащем соосные кольцевые оболочки - наружную оболочку и центральную оболочку, а также расположенные между ними промежуточные кольцевые оболочки - дополнительную и переднюю, в которых наружная и центральная оболочки образуют диффузорный выходной канал для выхода эжектированного газового потока, а внутренняя поверхность наружной оболочки образует с наружной поверхностью дополнительной оболочки промежуточный канал первой ступени эжекции, внутренняя поверхность дополнительной оболочки образует с внешними поверхностями передней и центральной оболочек сужающе-расширяющийся промежуточный канал второй ступени эжекции, сообщенный в промежуточной части с центральным каналом, при этом все каналы выполнены по типу сопел Лаваля, а оба промежуточных канала соединены с диффузорным выходным каналом, объединяющим отработанные газовые потоки двух ступеней эжекции, за счет того, что к переднему срезу центрального канала соосно с кольцевыми оболочками герметично присоединен один конец герметичной трубы, открытый со стороны центральной оболочки, а второй конец трубы расположен за пределами воздействия газового потока.

Решение общей задачи осуществляется также в способе для преобразования энергии газового потока по варианту №2, при котором подают подлежащий преобразованию газовый поток, разделяют его на концентричные газовые потоки с переменными в направлении подачи кольцевыми сечениями, при этом газовые потоки смещают относительно друг друга в направлении подачи, многоступенчато эжектируют и разгоняют их посредством введения выходного сечения канала последующей ступени эжекции в критическое сечение канала предыдущей ступени эжекции и снова объединяют в отработанный газовый поток, при этом инициируют процессы перераспределения и выделения разных видов энергии газовых потоков, а также процессы концентрации и использования преобразованной энергии в последней ступени эжекции газового потока, за счет того, что газовый поток подают на разделение в последнюю ступень эжекции в виде потока с поперечными сечениями кольцевой конфигурации, при этом совокупность центральных круговых частей поперечных сечений кольцевой конфигурации составляет неиспользуемую для разделения и преобразования центральную цилиндроподобную часть газового потока, диаметр которой на входном сечении канала последней ступени эжекции равен меньшему диаметру этого входного сечения и герметично примыкает к нему, таким образом герметично изолируют центральную цилиндроподобную часть от движущегося газового потока, оставляют ее открытой со стороны критического сечения канала последней ступени эжекции газового потока, герметично соединяют ее с открытыми или закрытыми объемами с газовыми, воздушными, жидкостными или мелкодисперсными массами, находящимися за пределами движущегося газового потока.

Решение общей задачи осуществляется также в устройстве для преобразования энергии газового потока по варианту №4, включающем в себя несколько устройств для преобразования энергии газового потока по любому из п.п.3, 9, за счет того, что все устройства по любому из п.п.3, 9 расположены последовательно одно за другим на общей оси на некотором расстоянии друг от друга.

Решение общей задачи осуществляется также в устройстве для преобразования энергии газового потока по варианту №5, включающем в себя несколько устройств для преобразования энергии газового потока по любому из п.п.3, 9, за счет того, что все устройства по любому из п.п.3, 9 расположены в одной плоскости на некотором расстоянии друг от друга.

Решение общей задачи осуществляется также в устройстве для преобразования энергии газового потока по варианту №6, включающем одно из устройств по любому из п.п.3, 9, за счет того, что соосные кольцевые оболочки расположены в свободном ветровом потоке на крыше производственного здания или на свободной производственной площадке, незагроможденной близлежащими сооружениями, закреплены на стойке с поворотным шарниром, вертикальная ось вращения которого расположена по ветровому потоку перед центром ветрового давления соосных кольцевых оболочек, а эжекционная герметичная труба выполнена, по крайней мере, с одним гибким участком, не препятствующим возвратно-вращательному движению соосных кольцевых оболочек под действием свободного ветрового потока.

Решение общей задачи осуществляется также в устройстве для преобразования энергии газового потока по варианту №7, включающем одно или несколько устройств по любому из п.п.3, 9, за счет того, что оно размещено на транспортном средстве, а эжекционная герметичная труба выполнена, по крайней мере, с одним гибким участком.

Решение общей задачи осуществляется также в устройстве для преобразования энергии газового потока по варианту №8, включающем в себя любое из устройств по любому из п.п.3, 9, 15, 20, за счет того, что соосные кольцевые оболочки расположены в горной выработке со свежей вентиляционной струей, а свободный конец эжекционной герметичной трубы расположен в призабойном пространстве тупиковой выработки.

Решение общей задачи осуществляется также в устройстве для преобразования энергии газового потока по варианту №9, включающем в себя любое из устройств по любому из п.п.3, 9, 15, 20, за счет того, что соосные кольцевые оболочки расположены или над горными выработками на дневной поверхности, или над тоннелем на дневной поверхности, или в дополнительной горной выработке со свежей вентиляционной струей, или в дополнительной горной выработке с загрязненной вентиляционной струей шахтного воздуха, а свободный конец эжекционной герметичной трубы соединен или с дегазируемой горной выработкой, или с тоннелем.

Решение общей задачи осуществляется также в устройстве для преобразования энергии газового потока по варианту №10, включающем в себя любое из устройств по любому из п.п.3, 9, 15, 20, за счет того, что соосные кольцевые оболочки расположены или на поверхности карьера, или на промежуточном уступе карьера, а свободный конец эжекционной герметичной трубы соединен с зоной загрязнения карьера.

Решение общей задачи осуществляется также в устройстве для преобразования энергии газового потока по варианту №11, включающем в себя любое из устройств по любому из п.п.3, 9, 15, 20, за счет того, что второй конец эжекционной герметичной трубы выполнен в виде роликовой очистной кассеты, состоящей из одного или двух роликовых блоков, каждый из которых выполнен из двух неприводных роликов, плоскости блоков параллельны поверхности очищаемой полосы или листа, блоки распложены с противоположных сторон полосы или листа, пространство между двумя неприводными роликами в каждом блоке по всей длине роликов заполнено герметичным формоустойчивым материалом, прилегающим к поверхностям каждого ролика с минимально возможным зазором, поверхность герметичного формоустойчивого материала со стороны очищаемой полосы или листа имеет плоскообразную форму и расположена от плоскости очищаемой полосы или листа на большем расстоянии, чем ближайшие к полосе или листу поверхности роликов.

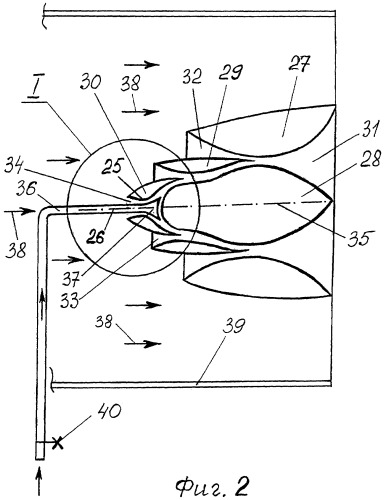

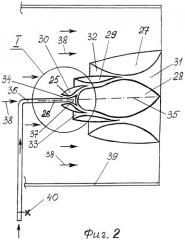

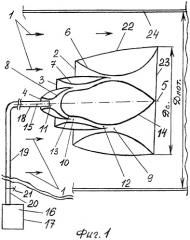

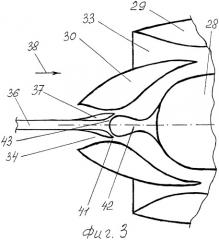

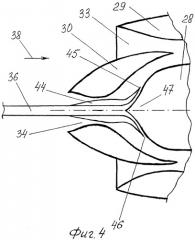

На фиг.1 изображено осуществление способа по варианту №1, на фиг.2 - примеры выполнения устройства по вариантам №1, №2 при осуществлении способа по варианту №1 и пример выполнения устройства по варианту №3 при осуществлении способа по варианту №2; на фиг.3 - выноска I из фиг.2 (пример выполнения устройства по варианту №1 при осуществлении способа по варианту №1); на фиг.4 - выноска I из фиг.2 (пример выполнения устройства по варианту №2 при осуществлении способа по варианту №1); на фиг.5 - осуществление способа по варианту №2; на фиг.6 - выноска I из фиг.2 (пример выполнения устройства по варианту №3 при осуществлении способа по варианту №2); на фиг.7 - пример выполнения устройства по варианту №4 при осуществлении способов по вариантам №1, №2; на фиг.8 - пример выполнения устройства по варианту №5 при осуществлении способов по вариантам №1, №2; на фиг.9 - вид на фиг.8 по стрелке А; на фиг.10 - выполнение устройства по варианту №6 “Удаление вредных веществ из атмосферы производственных зданий и слабопроветриваемых подвалов”; на фиг.11 - выполнение устройства по варианту №7 “Удаление слоевых скоплений радона и других вредных веществ из подвалов и нижних этажей жилых и производственных зданий”; на фиг.12 - выполнение устройства по варианту №8 “Вентиляция тупиковых горных выработок за счет общешахтной депрессии всасывающим методом”; на фиг.13 - выполнение устройства по варианту №9 “Вентиляция тоннелей и дегазация шахтных выработок”; на фиг.14 - выполнение устройства по варианту №10 “Искусственный глубинный атмосферообмен в придонной части глубоких карьеров”; на фиг.15 - выполнение устройства по варианту №11 “Двухсторонняя очистка металлической полосы или листов от окалины и загрязнений”, вид в плане, статическое состояние; на фиг.16 - разрез Б-Б на фиг.15, статическое состояние (увеличено); на фиг.17 - вид В на фиг.15, статическое состояние (увеличено, повернуто на 90°), подвариант №1 герметизации роликовых камер; на фиг.18 - то же, что фиг.17, подвариант №2 герметизации роликовых камер; на фиг.19 - то же, что фиг.15, динамическое состояние; на фиг.20 - разрез Г-Г на фиг.19, динамическое состояние (увеличено); на фиг.21 - вид Д на фиг.19, динамическое состояние (увеличено, повернуто на 90°), подвариант №1 герметизации роликовых камер.

Способ преобразования энергии газового потока по варианту №1 осуществляется следующим образом (фиг.1).

Подлежащий преобразованию газовый поток, движущийся в направлении 1, подают с разделением на концентричные газовые потоки 2, 3, 4 переменных кольцеобразных сечений, например, посредством пропускания газового потока через концентрично расположенные относительно оси 5 каналы 6, 7, 8, выполненные по типу сопел Лаваля с критическим сечением 9, 10, 11 и смещенные относительно друг друга навстречу направлению газового потока, при этом для эффективной эжекции и ускорения разделенных потоков в критическое сечение 9 канала 6 первой ступени эжекции вводят выходное сечение 12 канала 7 второй ступени эжекции, а в критическое сечение 10 канала 7 второй ступени эжекции вводят выходное сечение 13 канала 8 третьей ступени эжекции.

Таким образом, не только при трехступенчатой эжекции, но и при технически возможном увеличении ступеней эжекции более двух или трех (например, четырехступенчатая или пятиступенчатая эжекция при коренном изменении конфигурации каналов и центрального тела 14 оптимальной эжекционной конфигурации со значительным усложнением его конструкции) в критическое сечение канала предыдущей ступени эжекции вводят выходное сечение канала последующей ступени эжекции.

При этом при разделении общего газового потока, подлежащего преобразованию, подачу газового потока 4 в канал 8 последней ступени эжекции (которая пространственно расположена по центральной оси 5 эжекционных каналов независимо от количества ступеней эжекции) производят не сплошным потоком, как в способе-прототипе, а в виде концентрично расположенного газового потока 4 переменных кольцеобразных сечений, достигая этого посредством изменения конфигурации входного сечения канала 8 с кругового сечения на кольцевое сечение, аналогичное одноименным сечениям каналов предыдущих ступеней эжекции и критического сечения 11 канала 8 с кругового сечения на кольцевое сечение, аналогичное одноименным критическим сечениям 10, 9 каналов 7, 6 предыдущих ступеней эжекции.

Таким образом, любое из поперечных сечений общего газового потока при непосредственной подаче его на разделение и преобразование имеет кольцевую конфигурацию (с неиспользуемой для подачи и преобразований центральной цилиндроподобной частью 15 поперечного сечения).

Неиспользуемую для подачи и преобразований центральную цилиндроподобную часть 15 поперечного сечения герметизируют от прямого воздействия движущегося в направлении 1 газового потока, герметично соединяют ее с газовыми, мелкодисперсными или жидкостными массами 16, находящимися за пределами движущегося газового потока в открытых или закрытых объемах 17, но оставляют ее открытой со стороны критического сечения 11 канала 8 последней ступени эжекции (например, вводят в канал 8 один конец 18 трубы 19 цилиндрической или иной, более совершенной, аэродинамической формы, а другой конец 20 трубы 19 с вентилем 21 выводят за пределы воздействия газового потока, подлежащего преобразованию).

При преобразовании энергии газового потока по варианту №1 происходят следующие процессы (фиг.1).

Часть газового потока 2, движущегося в направлении 1, поступает в канал 6 первой ступени эжекции, выполненный по типу сопла Лаваля наибольшего диаметра, и в его минимальном сечении 9 достигает более высокой скорости, чем в подлежащем преобразованию газовом потоке, при этом давление в сечении 9 падает.

Другая часть газового потока 3 поступает в канал 7 второй ступени эжекции, также выполненный по типу сопла Лаваля, но уже меньшего диаметра, и в его минимальном сечении 10 достигает еще более высокой скорости, чем в сечении 9, при этом давление в сечении 10 достигает более значительного падения, чем в сечении 9.

Третья часть газового потока 4 поступает в канал 8 третьей, последней ступени эжекции еще меньшего диаметра, также выполненный по типу сопла Лаваля, и в его минимальном сечении 11 достигает еще более высокой скорости, чем в сечении 10, при этом давление в сечении 11 достигает более значительного падения, чем в сечении 10.

Таким образом, из каждой последующей ступени эжекции происходит подсасывание частей газового потока потоком предыдущей эжекции, при этом скорость потока в последующих ступенях эжекции все более увеличивается, а давление все более уменьшается. При этом происходят процессы перераспределения и выделения разных видов энергии газовых потоков (увеличение кинетической энергии потока за счет уменьшения его внутренней тепловой энергии и энергии давления, а также окончательная концентрация энергии в последней ступени, физически выражаемая в значительном понижении давления в сечении 11, т.е. в неиспользуемой для подачи и преобразования центральной цилиндроподобной части 15 поперечного сечения).

В связи с тем что давление в сечении 11 достигло низкой величины, в изолированной части 15 давление будет таким же низким и достаточным для того, чтобы газовые, мелкодисперсные или жидкостные массы 16 из открытых или закрытых объемов 17 с высокой скоростью перемещались по герметичной трубе 19 и распылялись в каналах 8, 7, 6.

При использовании естественного воздушного потока (ветра) способ по варианту №1 может применяться в любых вентиляционных и вытяжных установках, где не требуется строго фиксированная производительность.

В более жестких по производительности и надежности условиях необходимо использование искусственного газового или воздушного потока определенной скорости (фиг.1).

Искусственно созданный поток, движущийся вдоль поверхности наружной оболочки 22 канала 6 первой ступени эжекции, создает разряжение на донном срезе 23 канала 6. Причем зона эффективного влияния этого потока, участвующего в создании разряжения, составляет не менее одного диаметра Д.с. донного среза 23, т.е. в этом процессе участвует кольцевой воздушный поток, наибольший диаметр Д.пот. которого не менее трех диаметров донного среза 23 (патент RU №2124142, столбик 9).

Поэтому для создания эффективного потока, предназначенного для преобразования энергии, концентрично расположенные каналы 6, 7, 8 размещают соосно внутри круглой трубы 24 диаметром Д.пот., равным значению в пределах от одного до трех диаметров Д.с., и создают внутри трубы 24 искусственный поток постоянной или регулируемой скорости. Здесь термином “круглая труба 24” обозначен только один из вариантов создания искусственного потока, поэтому в целях оптимизации описываемого способа труба 24 может быть любого сечения и любой длины с передним и задним срезами трубы, расположенными как в одной плоскости с любым поперечным сечением кольцевых каналов, так и на любом удалении от кольцевых каналов по направлению газового потока.

Устройство по варианту №1 для осуществления способа по варианту №1 может быть конструктивно выполнено следующим образом (фиг.2, 3).

Устройство содержит две функциональные части (с условными названиями), конструктивно коренным образом отличающиеся друг от друга, а именно - "эжектор" 25 (для извлечения, преобразования и концентрации энергии газового потока, которая физически выражается в создании неглубокого устойчивого разряжения непосредственно в "эжекторе" 25) и "магистраль" 26 (для передачи этого разряжения в любую точку пространства, удаленную от "эжектора" 25, например, на несколько сотен метров). Более конкретно, устройство содержит соосные кольцевые оболочки - наружную оболочку 27 и центральную оболочку 28, а также расположенные между ними промежуточные кольцевые оболочки - дополнительную 29 и переднюю 30. Наружная оболочка 27 и центральная оболочка 28 образуют диффузорный выходной канал 31 для выхода эжектированного газового потока. Внутренняя поверхность наружной оболочки 27 образует с наружной поверхностью дополнительной оболочки 29 промежуточный канал 32 первой ступени эжекции, а внутренняя поверхность дополнительной оболочки 29 образует с внешними поверхностями передней 30 и центральной 28 оболочек сужающе-расширяющийся промежуточный канал 33 второй ступени эжекции, сообщенный в промежуточной части с центральным каналом 34 третьей ступени эжекции, при этом оба промежуточных канала 32 и 33 соединены с диффузорным выходным каналом 31, объединяющим отработанные газовые потоки всех трех ступеней эжекции.

В центральном канале 34 соосно общей оси 35 устройства расположена эжекционная герметичная труба 36, открытая со стороны центральной оболочки 28. Труба 36 может быть как строго цилиндрической формы с поперечным концевым срезом, так и оптимального аэродинамического наружного и внутреннего профиля, в том числе с аэродинамическим наконечником 37 оптимального эжекционного профиля. Второй конец трубы 36 расположен за пределами воздейс