Рабочее колесо скважинного центробежного насоса

Иллюстрации

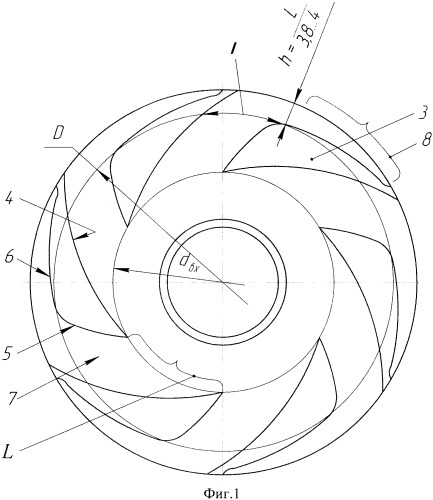

Показать всеИзобретение относится к нефтяным скважинным насосам большой производительности. Рабочее колесо включает ведущий и ведомый диски и расположенные между ними клиновидные лопатки 3. Лопатки 3 имеют выпуклые поверхности 5, 6 и вогнутые поверхности 4 и образуют радиальные и клиновидные каналы 7, 8, сообщенные между собой. Радиальные каналы 7 выполнены сужающимися в поперечном и расширяющимися в продольном сечениях, а клиновидные каналы 8 - расширяющимися в продольном сечении. Высота клиновидного канала 8 в месте сопряжения двух выпуклых поверхностей 5, 6 составляет , где h - высота, L - длина дуги канала 7 на диаметре dвх, где dвх - диаметр входа жидкости в канал рабочего колеса, а длина дуги "l" на диаметре D пересечения двух выпуклых поверхностей 5, 6 равна l=(0,8…0,9)L. Изобретение направлено на повышение производительности. 2 ил.

Реферат

Изобретение относится к области насосостроения, более конкретно к нефтяным скважинным насосам большой производительности, а именно к конструкциям их рабочих колес. Оно может быть применено и в других центробежных насосах, к которым предъявляется требование при малых диаметрах корпуса добиться больших расходов перекачиваемой жидкости.

Известен скважинный нефтяной насос большой производительности (Q=1250 м3/сут), включающий в себя корпус, приводной вал и ступени, каждая из которых состоит из ведущего и ведомого наклонных дисков и лопаток, образующих диагональные каналы, и направляющего аппарата, в котором выполнены диагональные каналы, сходящиеся в сторону движения жидкости (Погружной нефтяной центробежный насос 206 ЭЦНАК 6-1250, Татарстан, г.Альметьевск Насосный завод, (8553) 25-44-62).

Недостатки устройства:

- малый развиваемый ступенью напор, обусловленный небольшим радиусом точки, расположенной на средней линии канала на выходе из него, и значительной разницей между радиусами точек, лежащих на периферийной и центральной стенках канала на выходе из него. В результате центробежная составляющая напора снижается, а при этом осевая составляющая имеет малую величину;

- значительные длиновые размеры ступени вследствие расположения каналов рабочего колеса наклонно, которое вызывает в свою очередь, аналогичное выполнение каналов направляющего аппарата. Все это приводит к резкому увеличению длиновых размеров как насоса, так и установки. В итоге повышается трудоемкость изготовления насоса и его металлоемкость.

Наиболее близким по технической сущности к предлагаемому является рабочее колесо центробежного насоса, включающее ведущий и ведомый диски и расположенные между ними клиновидные лопатки, имеющие выпуклые и вогнутые поверхности и образующие радиальные и клиновидные каналы, сообщенные между собой (Патент РФ №2142579, 6 F04D 29/22).

Подобная ступень центробежного насоса не может обеспечивать большую производительность, так как она относится к группе тихоходных с параметрами ,

где DH - наружный диаметр рабочего колеса, d0 - входной диаметр рабочего колеса, тогда как для больших расходов требуются колеса с соотношением .

Задачей изобретения является создание рабочего колеса центробежного насоса, обеспечивающего высокую производительность.

Указанная задача решается предлагаемым рабочим колесом центробежного насоса, включающим ведущий и ведомый диски и расположенные между ними клиновидные лопатки, имеющие выпуклые и вогнутые поверхности, образующие радиальные и клиновидные каналы, сообщенные между собой.

Новым является то, что радиальные каналы выполнены сужающимися в поперечном и расширяющимися в продольном сечениях, а каждый клиновидный канал - расширяющимся в продольном сечении; при этом высота клиновидного канала в месте сопряжения двух выпуклых поверхностей составляет , где h - высота, L - длина дуги канала на диаметре dвх, где dвх - диаметр входа жидкости в канал рабочего колеса, а длина дуги "l" на диаметре D пересечения двух выпуклых поверхностей равна l=(0,8…0,9)L.

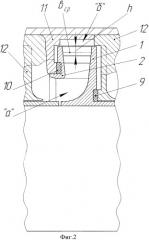

На фиг.1 изображен вид на рабочее колесо со стороны всасывания в разрезе, а на фиг.2 - участок насоса в частичном продольном разрезе.

Рабочее колесо состоит из ведущего 1 и ведомого 2 дисков (фиг.2) и клиновидных лопаток 3 (фиг.1), имеющих вогнутые 4 и выпуклые 5 и 6 поверхности. Радиальные каналы 7, образованные смежными лопатками 3, соединены с клиновидной зоной каналом 8. Высота проходного участка "h" в месте сопряжения поверхностей 5 и 6 равна ,

где L - длина дуги канала 7 на диаметре dвх в мм, а длина дуги "l" канала 7 на диаметре "D" пересечения поверхностей 5 и 6 составляет (0,8…0,9)L. Сечение, образованное параметрами "h" и "bср" (“bcp" - средняя ширина клиновидного канала 8 при входе), рассчитано пропустить через себя половину расхода, приходящегося на один канал рабочего колеса при номинальном его напоре.

Рабочее колесо содержит подшипниковые кольца 9 и 10 и размещено в направляющих аппаратах 11 (приемный) и 12 (выкидной).

Работает устройство следующим образом.

При вращении рабочего колеса перекачиваемая жидкость из полости "а", поступающая туда от предыдущего рабочего колеса (не показана), по каналам выкидного направляющего аппарата 12 направляется в радиальные каналы 7, сужающиеся в поперечной и расширяющиеся в продольной плоскостях, и при достижении сечения, образованного диаметром "D", часть ее направляется в выкидной канал "б" приемного направляющего аппарата 11, а далее в направляющий аппарат 12. Другая часть направляется в клиновидную зону 8 и оттуда также выбрасывается в каналы выкидного направляющего аппарата 12. В дальнейшем работа повторяется.

Выполнение каналов рабочего колеса сужающимся в поперечном и расширяющимся в продольном сечениях позволяет добиться повышения производительности ступени по сравнению с прототипом на 40-45%.

Рабочее колесо скважинного центробежного насоса, включающее ведущий и ведомый диски и расположенные между ними клиновидные лопатки, имеющие выпуклые и вогнутые поверхности и образующие радиальные и клиновидные каналы, сообщенные между собой, отличающееся тем, что радиальные каналы выполнены сужающимися в поперечном и расширяющимися в продольном сечениях, а каждый клиновидный канал - расширяющимся в продольном сечении, при этом высота клиновидного канала в месте сопряжения двух выпуклых поверхностей составляет ,где h - высота, L - длина дуги канала на диаметре dвх, где dвх - диаметр входа жидкости в канал рабочего колеса, а длина дуги "l" на диаметре D пересечения двух выпуклых поверхностей равна l=(0,8…0,9)L.