Катализатор и способ конверсии аммиака

Иллюстрации

Показать всеИзобретение относится к катализаторам для процесса окисления аммиака в производстве слабой азотной кислоты. Описаны катализатор конверсии аммиака в оксид азота (II) блочной сотовой структуры, имеющий форму прямоугольной призмы или наклонной призмы с углом наклона 0-45°С, с коэффициентом термического расширения в интервале 10-7-10-5 К-1 в области температур до 900°С, на основе смешанных оксидов, представляющий собой смешанные оксиды общей формулы:

xMe1O·yMe2O·(1-x-y)(2MgO·(2-z)Al2O3·(5+z)SiO2),

где x=0,03-0,25; y=0.01-0.1; z=0-2; Me1 - активный компонент; Ме2 - структурный промотор, и способ каталитической конверсии аммиака, включающий пропускание реакционной газовой смеси, содержащей аммиак и кислородосодержащий газ, через двухступенчатую каталитическую систему, сформированную различными способами, в том числе в комплекте с улавливающими платиноидными сетками и/или инертными насадками, во второй ступени используют заявленный катализатор. Технический эффект - катализатор обладает высокой активностью, селективностью и устойчивостью к термоциклам при использовании его в двухступенчатой системе. 2 н. и 4 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к катализаторам для процесса окисления аммиака в производстве слабой азотной кислоты.

Основными промышленными катализаторами окисления аммиака в настоящее время являются сетки из платины и ее сплавов с палладием и родием. В условиях высокой стоимости металлов платиновой группы актуальной становится задача сокращения вложений и потерь платиноидов. Эта задача в промышленности решается путем реализации процесса окисления на двухступенчатой каталитической системе, в которой в качестве первой ступени используют неполный комплект платиноидных сеток, а в качестве второй - слой оксидного катализатора.

Известны различные оксидные катализаторы окисления аммиака, в которых активным компонентом являются оксид железа, оксид хрома, оксид кобальта, оксид висмута, оксиды со структурой перовскита, гексаалюмината и др.

Известен оксидный катализатор, получаемый смешением оксидов алюминия, железа, кальция и хрома с последующим таблетированием и прокаливанием при 875-900°С [SU 641985, B01J 37/04, С01В 1/00, 15.01.1979].

Известен катализатор окисления аммиака, содержащий 90-95 мас.% оксида железа и 5-10 мас.% оксида хрома, получаемый смешением нитратов железа и хрома, выдерживанием при 315°С, охлаждением, смешиванием с графитом с последующим таблетированием и прокаливанием при 560-650°С [FR 2119121, B01J 23/89, С01В 21/26, 04.08.1972].

Известен оксидный катализатор, изготавливаемый в виде таблеток, состоящий из оксида железа и оксида алюминия [SU 1220193, B01J 37/08, С01В 21/26, 15.11.1994]. Способ приготовления катализатора заключается в смешении оксида железа и гидроксида алюминия в кислой среде с последующим терморазложением катализаторной массы при 600-700°С, измельчением, таблетированием и спеканием готовых таблеток. В пилотных испытаниях показана его работоспособность на второй стадии окисления аммиака.

К недостаткам таких катализаторов следует отнести значительное газодинамическое сопротивление слоя таблетированного катализатора, изменение фазового состава в процессе эксплуатации, наличие аммиака в газовом потоке после слоя катализатора, необходимость изготовления специальных корзин для загрузки катализатора в реактор, а также просыпи катализатора в процессе его эксплуатации.

Эти недостатки были устранены после разработки массивных блочных оксидных катализаторов на основе простых и сложных оксидов [РФ 2117528, B01J 23/83, 20.08.1998., РФ 2100068, B01J 23/78, 27.12.1997].

Известен блочный катализатор окисления аммиака, который представляет собой смешанные оксиды общей формулы (AxByO3z)k(MemOn)f, где А - катион Са, Sr, Ва, Mg, Be, Ln или их смеси, В - катион Mn, Fe, Ni, Со, Cr, Cu, V или их смеси, х=0-2, y=1-2, z=0.8-1.7, MemOn - оксид алюминия и/или оксид кремния, циркония, хрома, алюмосиликаты, оксиды редкоземельных элементов (РЗЭ) или их смеси, m=1-3, n=1-2, k и f - мас.%, при отношении f/k=0.01-1 [US 6489264, B01J 23/83, 03.12.2002]. Катализатор получают методом экструзионного формования катализаторных паст через специально разработанные фильеры. Пасты готовят смешением активного в реакции окисления аммиака порошка оксида (оксида железа или оксида со структурой перовскита) со структурообразующими и термостабилизирующими компонентами после введения электролита и других добавок, обеспечивающих необходимые реологические свойства паст, достаточную механическую прочность и термостабильность блоков, а также устойчивость их к термоциклам. Массивные блочные катализаторы содержат более 50 мас.% активного оксида и имеют форму квадратных или шестиугольных призм с размером стороны 45-80 мм, с каналами квадратного или треугольного сечения и минимальными толщиной стенки и размером стороны канала 1.6 мм и 3.2 мм соответственно. Применение этих катализаторов в агрегатах УКЛ-7 в качестве второй ступени позволяет без снижения выхода оксидов азота увеличить пробег платиноидных сеток, на 20-30% снизить загрузку и потери платиноидов, в 2-3 раза снизить газодинамическое сопротивление слоя катализатора по сравнению с таблетированным оксидным катализатором и, следовательно, энергетические затраты на подачу газа в реактор. Процесс становится более устойчивым, полностью отсутствует проскок аммиака, что повышает его безопасность [Чернышев В.И., Бруштейн Е.А. - Катализ в промышленности. 2001, №3, С.30].

Известен катализатор, включающий в качестве активного компонента оксиды Со, Fe, Bi, Cr, Mn и их смеси, которые могут иметь добавку из группы, включающей Zn, Се, Cd и Li, и термостойкий носитель монолитной структуры. Материалом носителя могут быть диоксид титана, циркония и кремния, оксиды алюминия, церия, магния, щелочноземельных металлов, лантана, а также муллит, каолиновые глины, силикаты и тонкие фольги из сплава на основе оксидов железа. Содержание активного компонента в таком катализаторе составляет 15-25 мас.%. Носитель имеет каналы с гидравлическим диаметром 0.8-30 мм и объемом пустот 60-85%. Способ приготовления такого катализатора заключается в намазывании активного компонента из суспензий солей [РФ 2106908, B01J 23/78, С01В 21/6, 20.03.98]. Недостатком данного катализатора являются достаточно низкие выходы оксидов азота, что обусловлено, по-видимому, низкой селективностью катализатора, возможно из-за взаимодействия активного компонента и носителя на стадии приготовления катализатора, и низкая прочность покрытия, наносимого из суспензий.

Известен блочный катализатор окисления аммиака, который представляет собой смешанные оксиды общей формулы (AxByO3z)k(MmOn)f, (NwPgOv)r, где А - катион Ca, Sr, Ba, Mg, Be, Ln или их смеси, В - катион Mn, Fe, Ni, Co, Cr, Cu, V, Al или их смеси, х=0-2, y=1-2, z=0,8-1,7, М - Al, Si, Zr, Cr, Ln, Mn, Fe, Co, Cu, V, Ca, Sr, Ba, Mg, Be или их смеси, m=1-3, n=1-2; N-Ti, Al, Si, Zr, Ca, Mg, Ln, W, Mo или их смеси, Р - фосфор, О - кислород; w=0-2, g=0-2, v=1-3; k, f и r - мас.%, при отношении (k+f)/r=0-1, f/r=0-1, k/f=0-100 [РФ 2251452, B01J 23/78, С01 В21/26, 10.05.2005]. Катализатор получают методом нанесения активного компонента на заранее подготовленный носитель, в качестве которого могут быть использованы, например, диоксид титана, алюмосиликаты, кордиерит, муллит, корунд и другие термостабильные материалы с низкими значениями с коэффициентом термического расширения (КТР~10-6). Основными трудностями при разработке таких катализаторов являются взаимодействие активного компонента и носителя, что снижает активность и селективность процесса, а также низкая прочность покрытия из активного компонента, которое разрушается в процессе эксплуатации. Для уменьшения взаимодействия активного компонента и носителя, а также для увеличения прочности адгезии активного компонента и носителя на поверхность блочного носителя наносят термостабилизирующий компонент катализатора методом пропитки из вязких полимерно-солевых композиций. Проверка устойчивости этих катализаторов к длительной работе в промышленных условиях в течение трех месяцев показала, что катализатор сохраняет высокую прочность, однако уровень активности и селективности несколько снижается [Isupova L.A., Sutormina E.F., Kulikovskaya N.A., Plyasova L.M., Rudina N.A., Ovsyannikova I.A., Zolotarskii I.A., Sadykov V.A. Catalysis Today, 2005, v.105, p.429].

В качестве прототипа блочного сотового катализатора для окисления аммиака до оксидов азота выбран катализатор со структурой кордиерита общей формулы:

((2-x)MgO·xMeO)·(2-y)Al2O3·(5+y+(2-x))SiO2,

где х=0-2, y=0-0.5, M=Mn, Fe, Co, Ni, Cu, Cr, V, или их смеси. Катализатор характеризуется коэффициентом термического расширения, равным 10-7-10-5 К-1 в области температур до 900°С. Содержание 3d оксидов в таком катализаторе составляет 3-25 мас.%. Способ приготовления катализатора заключается в смешении и механической обработке исходных реагентов с последующим добавлением поверхностно-активных веществ и формованием экструзией блоков сотовой структуры. Блочный катализатор может иметь форму прямоугольной призмы или наклонной призмы с углом наклона 0-45°. Изменение угла наклона призмы достигается изменением угла нарезки формованных блоков. Блочный катализатор имеет однонаправленные каналы квадратного или треугольного сечения с размером стороны от 10 до 1.5 мм и толщиной стенки от 0.9 до 0.2 мм, и характеризуется коэффициентом термического расширения в интервале 10-7-10-5 К-1 [РФ 2234977, B01J 23/78, С01В 21/26, 27.08.2004].

С увеличением содержания 3d катиона селективность процесса окисления по оксидам азота повышается, одновременно происходит уменьшение прочности катализаторов и их устойчивости к термоциклам. Причиной этого является уменьшение содержание фазы кордиерита в образцах. К увеличению степени образования кордиерита приводит уменьшение содержания вводимого в шихту 3d оксида и повышение температуры (до 1250°С) и времени (до 12 ч) прокаливания, что влияет на повышение прочности и термостабильности полученных катализаторов, но приводит к снижению их активности и селективности в процессе окисления аммиака.

Недостатком данного катализатора является высокая температура формирования структуры кордиерита (1250°С), обеспечивающая механическую и химическую стабильность работы катализатора в процессе окисления аммиака, по-видимому, вследствие снижения содержания в составе исходной шихты соединений магния и высокого содержания 3d оксидов, необходимого для обеспечения высокой активности катализаторов. Отношение содержания оксида магния к содержанию активного компонента - MgO/MeO - варьируется от 0 для полностью замещенных кордиеритов до 9 (до 1.5 для наиболее активных катализаторов).

Подходом повышения прочности, термостабильности и устойчивости катализаторов к термоциклам является поиск добавок (промоторов), позволяющих снизить температуру и время синтеза кордиерита, а также, по возможности, увеличить активность и селективность исходного катализатора в процессе окисления аммиака.

Задачей, на решение которой направлено изобретение, является разработка прочного, активного и устойчивого к термоциклам оксидного блочного катализатора сотовой структуры для окисления аммиака для использования его в двухступенчатой каталитической системе с уменьшенной загрузкой платиноидных сеток, в том числе и в агрегатах АК-72.

Задача решается использованием в реакции окисления аммиака в оксид азота (11) массивного катализатора блочной структуры, представляющего собой смешанные оксиды общей формулы: xMe1O·yMe2O·(1-x-y)(2MgO·(2-z)Al2O3·(5+z)SiO2), где х=0,03-0,25; y=0.01-0.1, z=0-2, Me1=Мn, или Fe, или Со, или Ni, или Cu, или их смеси -активный компонент; Me2=V, или Bi, или Ti, или Р, или В, или Al, или Si, или Mg, или Li и их смеси - структурный промотор. Катализатор, отвечающий указанному химическому составу, содержит каркасную структуру кордиерита уже после прокаливания при 1100°С, а также дополнительно может содержать оксиды со структурой шпинели, перовскита, Bi2VO5, гексаалюмината, корунда, алюмосиликатов, характеризуется высокой прочностью и устойчивостью к термоциклам. Отношение содержания оксида магния к содержанию активного компонента - MgO/(Me1O+Me2O) - всегда больше 10 (если считать MgO/Me1O, то больше 18). Предпочтительно, весовое соотношение MgO/Me1O=18-48.

Таким образом, использование небольшого содержания активного компонента, увеличение относительного содержания магния и введение структурного промотора позволяет снизить температуру формирования фазы кордиерита до 1100°С. Снижение температуры синтеза обеспечивает более высокую активность нового катализатора.

Содержание 3d оксидов в таком катализаторе составляет 3-15 мас.%. Содержание промоторов составляет 1-5 мас.%, при этом весовое соотношение активного компонента и структурного промотора = 1-5.

Способ приготовления катализатора заключается в смешении и механической обработке исходных реагентов с последующим добавлением поверхностно-активных веществ и формованием экструзией блоков сотовой структуры.

Блочный катализатор может иметь форму прямоугольной призмы или наклонной призмы с углом наклона 0-45°. Изменение угла наклона призмы достигается изменением угла нарезки формованных блоков. Блочный катализатор имеет однонаправленные каналы квадратного или треугольного сечения с размером стороны от 4 до 1.5 мм и толщиной стенки от 0.9 до 0.2 мм и характеризуется коэффициентом термического расширения в интервале 10-7-10-5 К-1.

Задача решается также способом каталитической конверсии аммиака, который включает пропускание реакционной газовой смеси, содержащей аммиак и кислородсодержащий газ, через двухступенчатую каталитическую систему, сформированную различными способами, в том числе в комплекте с улавливающими платиноидными сетками и/или инертными насадками, во второй ступени используют массивный блочный катализатор сотовой структуры, описанный выше.

Способ приготовления катализатора состоит из следующих стадий.

1) Подготовка шихты

Исходное сырье после определения его химического состава смешивают в необходимой пропорции и подвергают механической обработке в дезинтеграторе для обеспечения эффективного перемешивания, измельчения и активации исходных реагентов.

2) Приготовление пасты и экструзионное формование

В смесителе порошков смешивают исходные реагенты, подготовленные по п.1, с водными растворами ПАВ до образования пластичной пасты. Для улучшения реологических характеристик пасты в состав добавляют поверхностно-активные вещества - этиленгликоль, полиэтиленоксид, карбоксиметилцеллюлозу, поливиниловый спирт, глицерин и др. В состав пасты могут быть добавлены дополнительно твердые выгорющие добавки, такие, например, как древесная мука для контроля стадии спекания. Из полученной пасты формуют экструзией блоки сотовой структуры. Катализаторы сушат при конечной температуре - 120°С, затем прокаливают на воздухе при 700-1300°С, 2-24 ч. Формованный катализатор представляет собой прямоугольные или наклонные (до 45°С) призмы, в основании которых квадрат, круг, овал, шестигранник или другой многогранник. Призмы пронизаны однонаправленными каналами квадратного или треугольного сечения. Размер стороны канала варьируется от 10 до 1.5 мм, а стенки - от 1.2 до 0.2 мм. Наклон призмы задается углом отрезания блоков.

3) Термообработка катализатора

Форморванные блоки провяливают на воздухе, затем сушат и прокаливают при темературах 1000-1300°С.

Химический анализ катализаторов проводят методом пламенной фотометрии, фазовый - рентгеновскими методами, удельную поверхность определяют методом БЭТ, каталитическую активность в реакции окисления аммиака для фрагментов блоков определяют при температурах 700-900°С в установке проточного типа. Основной частью установки является кварцевый реактор диаметром 20 мм, снабженный устройствами для размещения оксидного катализатора в виде фрагмента блока и пробоотборными точками. Степень превращения аммиака и селективность по оксидам азота определяют спектрофотометрированием газовой смеси. Для контроля определяют селективность окисления на одной платиновой сетке, которая составляет 83-86%, что совпадает с данными химического анализа. Исходная смесь содержит 5-10% аммиака, скорость подачи смеси 0.4 м/с, высота фрагментов 25-50 мм, время контакта 0.125 с. Варьируют температуру испытаний - Т, °С.

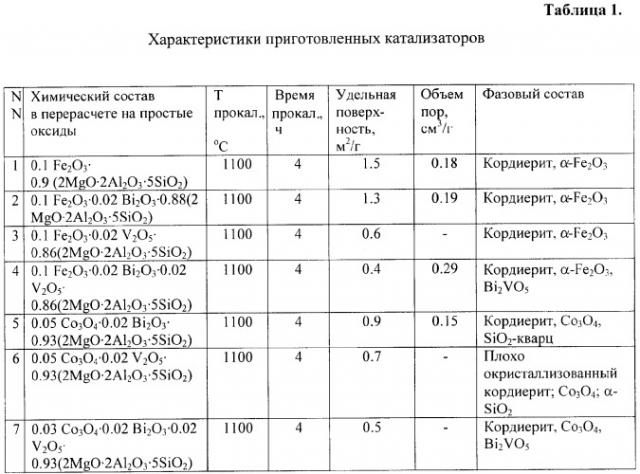

Предлагаемое изобретение иллюстрируется следующими примерами приготовления катализаторов и результатами их испытаний в реакции окисления аммиака, приведенными в таблицах 1,2 и 3.

Пример 1. Получение железосодержащего катализатора состава:

0.1Fe2O3·0.9(2MgO·2Al2O3·5SiO2).

В планетарную мельницу загружают 33.3 г глины Обской, 27 г талька Онотского, 20.7 г гидроксида алюминия, 9 г кордиеритового порошка, 10 г Fе2О3, и подвергают механической обработке в течение 10 мин. Подготовленную смесь загружают в 2-лопастной Z-образный смеситель емкостью 0.5 л, добавляют 0.5% раствор метилцеллюлозы (МЦ) и перемешивают в течение 30-40 мин до образования однородной пластичной массы с влажностью 24-26%. Из пасты формуют блоки сотовой структуры в форме шестигранника со стороной 30 мм и треугольными каналами со стороной 4 мм и толщиной стенки 1.2 мм. Блоки провяливают до воздушно-сухого состояния, сушат при 350°С в течение 4 ч со скоростью подъема температуры 30°С/ч. Затем прокаливают при 1100°С в течение 4 ч.

Пример 2. Получение железо-висмутового катализатора состава:

0.1 Fе2O3·0.02 Bi2O3·0.88(2MgO·2Al2O3·5SiO2).

В планетарную мельницу загружают 32.6 г глины Обской, 26.4 г талька Онотского, 20.2 г гидроксида алюминия, 8.8 г кордиеритового порошка, 10 г Fе2O3, 2 г Bi2O3 и подвергают механической обработке в течение 10 мин. Подготовленную смесь загружают в 2-лопастной Z-образный смеситель емкостью 0.5 л, добавляют 0.5% раствор метилцеллюлозы (МЦ) и перемешивают в течение 30-40 мин до образования однородной пластичной массы с влажностью 24-26%. Из пасты формуют блоки сотовой структуры в форме шестигранника со стороной 30 мм и треугольными каналами со стороной 4 мм и толщиной стенки 1.2 мм. Блоки провяливают до воздушно-сухого состояния, сушат при 350°С в течение 4 ч со скоростью подъема температуры 30°С/ч. Затем прокаливают при 1100°С в течение 4 ч.

Пример 3. Получение железо-ванадиевого катализатора состава:

0.1Fе2О3·0.02V2O5·0.88(2MgO·2Al2O3·5SiO2).

В планетарную мельницу загружают 32.6 г глины Обской, 26.4 г талька Онотского, 20.2 г гидроксида алюминия, 8.8 г кордиеритового порошка, 10 г Fe2O3, 2 г V2O5 и подвергают механической обработке в течение 10 мин. Подготовленную смесь загружают в 2-лопастной Z-образный смеситель емкостью 0.5 л, добавляют 0.5% раствор метилцеллюлозы (МП) и перемешивают в течение 30-40 мин до образования однородной пластичной массы с влажностью 24-26%. Из пасты формуют блоки сотовой структуры в форме шестигранника со стороной 30 мм и треугольными каналами со стороной 4 мм и толщиной стенки 1.2 мм. Блоки провяливают до воздушно-сухого состояния, сушат при 350°С в течение 4 ч со скоростью подъема температуры 30°С/час. Затем прокаливают при 1100°С в течение 4 ч.

Пример 4. Получение железо-висмут-ванадиевого катализатора состава:

0.1Fе2O3·0.02 Bi2O3·0.02 V2O5·0.86(2MgO·2Al2O3·5SiO2).

В планетарную мельницу загружают 31.8 г глины Обской, 25.8 г талька Онотского, 19.8 г гидроксида алюминия, 8.6 г кордиеритового порошка, 10 г Fe2O3, 2 г V2O5, 2 г Bi2O3 и подвергают механической обработке в течение 10 мин. Подготовленную смесь загружают в 2-лопастной Z-образный смеситель емкостью 0.5 л, добавляют 0.5% раствор метилцеллюлозы (МП) и перемешивают в течение 30-40 минут до образования однородной пластичной массы с влажностью 24-26%. Из пасты формуют блоки сотовой структуры в форме шестигранника со стороной 30 мм и треугольными каналами со стороной 4 мм и толщиной стенки 1.2 мм. Блоки провяливают до воздушно-сухого состояния, сушат при 350°С в течение 4 ч со скоростью подъема температуры 30°С/ч. Затем прокаливают при 1100°С в течение 4 ч.

Пример 5. Получение кобальт-висмутового катализатора состава:

0.05 Со3O4·0.02 Bi2O3·0.93(2MgO·2Al2O3·5SiO2).

В планетарную мельницу загружают 34.4 г глины Обской, 27.9 г талька Онотского, 21.4 г гидроксида алюминия, 9.3 г кордиеритового порошка, 5 г Со3O4, 2 г Bi2O3 и подвергают механической обработке в течение 10 мин. Подготовленную смесь загружают в 2-лопастной Z-образный смеситель емкостью 0.5 л, добавляют 0.5% раствор метилцеллюлозы (МЦ) и перемешивают в течение 30-40 мин до образования однородной пластичной массы с влажностью 24-26%. Из пасты формуют блоки сотовой структуры в форме шестигранника со стороной 30 мм и треугольными каналами со стороной 4 мм и толщиной стенки 1.2 мм. Блоки провяливают до воздушно-сухого состояния, сушат при 350°С в течение 4 ч со скоростью подъема температуры 30°С/ч. Затем прокаливают при 1100°С в течение 4 ч.

Пример 6. Получение кобальт-ванадиевого катализатора состава:

0.05 Со3O4·0.02 V2O5·0.93(2MgO·2Al2O3·5SiO2).

В планетарную мельницу загружают 34.4 г глины Обской, 27.9 г талька Онотского, 21.4 г гидроксида алюминия, 9.3 г кордиеритового порошка, 5 г Со3O4, 2 г V2O5 и подвергают механической обработке в течение 10 мин. Подготовленную смесь загружают в 2-лопастной Z-образный смеситель емкостью 0.5 л, добавляют 0.5% раствор метилцеллюлозы (МЦ) и перемешивают в течение 30-40 мин до образования однородной пластичной массы с влажностью 24-26%. Из пасты формуют блоки сотовой структуры в форме шестигранника со стороной 30 мм и треугольными каналами со стороной 4 мм и толщиной стенки 1.2 мм. Блоки провяливают до воздушно-сухого состояния, сушат при 350°С в течение 4 ч со скоростью подъема температуры 30°С/ч. Затем прокаливают при 1100°С в течение 4 ч.

Пример 7. Получение кобальт-висмут-ванадиевого катализатора состава:

0.03Со3O4·0.02 Bi2O3·002V2O5·0.93(2MgO·2Al2O3·5SiO2).

В планетарную мельницу загружают 34.4 г глины Обской, 27.7 г талька Онотского, 21.4 г гидроксида алюминия, 9.3 г кордиеритового порошка, 3 г Со3O4, 2 г V2O5, 2 г Bi2O3 и подвергают механической обработке в течение 10 мин. Подготовленную смесь загружают в 2-лопастной Z-образный смеситель емкостью 0.5 л, добавляют 0.5% раствор метилцеллюлозы (МЦ) и перемешивают в течение 30-40 мин до образования однородной пластичной массы с влажностью 24-26%. Из пасты формуют блоки сотовой структуры в форме шестигранника со стороной 30 мм и треугольными каналами со стороной 4 мм и толщиной стенки 1.2 мм. Блоки провяливают до воздушно-сухого состояния, сушат при 350°С в течение 4 ч со скоростью подъема температуры 30°С/ч. Затем прокаливают при 1100°С в течение 4 ч.

Готовые катализаторы по примерам 1-7 имеет физико-химические характеристики и каталитическую активность в реакции окислении аммиака, приведенные в таблицах 1 и 2 соответственно.

Пример 8. Получение медьсодержащего катализатора состава: 0.04Cu2O·0.96(2MgO·2Al2O3·5SiO2).

В планетарную мельницу загружают 35.5 г глины Обской, 28.8 г талька Онотского, 22.1 г гидроксида алюминия, 9.6 г кордиеритового порошка, 4 г Cu2О и подвергают механической обработке в течение 10 мин. Подготовленную смесь загружают в 2-лопастной Z-образный смеситель емкостью 0.5 л, добавляют 0.5% раствор метилцеллюлозы (МЦ) и перемешивают в течение 30-40 мин до образования однородной пластичной массы с влажностью 24-26%. Из пасты формуют блоки сотовой структуры в форме шестигранника со стороной 30 мм и треугольными каналами со стороной 4 мм и толщиной стенки 1.2 мм. Блоки провяливают до воздушно-сухого состояния, сушат при 350°С в течение 4 ч со скоростью подъема температуры 30°С/ч. Затем прокаливают при 1100°С в течение 4 ч. Готовый катализатор имеет каталитическую активность в реакции окисления аммиака, приведенную в таблице 2.

Пример 9. Получение марганец-ванадиевого катализатора состава:

0.05 MnO·0.07V2O5·0.88(2MgO·2Al2O3·5SiO2).

В планетарную мельницу загружают 32.6 г глины Обской, 26.4 г талька Онотского, 20.2 г гидроксида алюминия, 8.8 г кордиеритового порошка, 5 г MnO, 7 г V2O5 и подвергают механической обработке в течение 10 мин. Подготовленную смесь загружают в 2-лопастной Z-образный смеситель емкостью 0.5 л, добавляют 0.5% раствор метилцеллюлозы (МЦ) и перемешивают в течение 30-40 мин до образования однородной пластичной массы с влажностью 24-26%. Из пасты формуют блоки сотовой структуры в форме шестигранника со стороной 30 мм и треугольными каналами со стороной 4 мм и толщиной стенки 1.2 мм. Блоки провяливают до воздушно-сухого состояния, сушат при 350°С в течение 4 ч со скоростью подъема температуры 30°С/ч. Затем прокаливают при 1100°С в течение 4 ч. Готовый катализатор имеет каталитическую активность в реакции окислении аммиака, приведенную в таблице 2.

Пример 10. Получение висмут-ванадиевого катализатора состава:

0.05 Bi2O3·0.02V2O5·0.93(2MgO·2Al2O3·5SiO2).

В планетарную мельницу загружают 34.3 г глины Обской, 27.9 г талька Онотского, 21.4 г гидроксида алюминия, 9.3 г кордиеритового порошка, 5 г Bi2O3, 2 г V2O5 и подвергают механической обработке в течение 10 мин. Подготовленную смесь загружают в 2-лопастной Z-образный смеситель емкостью 0.5 л, добавляют 0.5% раствор метилцеллюлозы (МЦ) и перемешивают в течение 30-40 мин до образования однородной пластичной массы с влажностью 24-26%. Из пасты формуют блоки сотовой структуры в форме шестигранника со стороной 30 мм и треугольными каналами со стороной 4 мм и толщиной стенки 1.2 мм. Блоки провяливают до воздушно-сухого состояния, сушат при 350°С в течение 4 ч со скоростью подъема температуры 30°С/ч. Затем прокаливают при 1100°С в течение 4 ч. Готовый катализатор имеет каталитическую активность в реакции окисления аммиака, приведенную в таблице 2.

Пример 11. Аналогично примеру 4.

Из пасты формуют блоки сотовой структуры в форме шестигранника со стороной 30 мм и треугольными каналами со стороной 2.5 мм и толщиной стенки 0.4 мм. Готовый катализатор имеет каталитическую активность в реакции окисления аммиака, приведенную в таблице 3.

Пример 12. Аналогично примеру 6.

Из пасты формуют блоки сотовой структуры в форме шестигранника со стороной 30 мм и треугольными каналами со стороной 2.5 мм и толщиной стенки 0.4 мм. Готовый катализатор имеет каталитическую активность в реакции окисления аммиака, приведенную в таблице 3.

Пример 13. Аналогично примеру 7.

Из пасты формуют блоки сотовой структуры в форме шестигранника со стороной 30 мм и треугольными каналами со стороной 2.5 мм и толщиной стенки 0.4 мм. Готовый катализатор имеет каталитическую активность в реакции окисления аммиака, приведенную в таблице 3.

Как следует из примеров и таблиц, наибольшую активность и селективность в широкой температурной области имеют железо-, кобальт- и марганецсодержащие катализаторы, промотированные висмутом и ванадием. Без промотирования эти катализаторы имеют низкую активность и селективность в реакции окисления аммиака до NO, что связанно, вероятно, с низким содержанием активного компонента. Также в отсутствие промоторов не происходит формирования фазы кордиерита, в результате чего полученные блоки обладают низкой прочностью и низкой устойчивостью к термоциклам. Промотирование только висмутом или ванадием приводит к снижению температуры образования фазы кордиерита и увеличению прочности блоков, наблюдается заметное увеличение активности катализаторов. Висмут-ванадиевые катализаторы (без 3d катионов) при высоких температурах испытаний продемонстрировали недостаточно высокую селективность по оксидам азота. В случае совместного присутствия 3d катионов, оксидов висмута и ванадия происходит образование хорошо окристаллизованного кордиерита при температуре 1100°С, имеющего высокую активность и селективность в реакции окисления аммиака. Дополнительно образуется смешаная оксидная фаза, предположительно, состава Bi2VO5, увеличивающая стабильность летучих оксидов ванадия при высоких температурах реакции.

Таким образом видно, что введение в катализатор наряду с оксидом 3d катионов промоторов - соединения висмута и ванадия - обеспечивает его более высокую активность, прочность и термостабильность.

На примере железных и кобальтовых кордиеритов показано, что увеличение температуры испытаний (от 750 до 900°С) приводит к увеличению степени превращения аммиака, при этом селективность по оксидам азота либо монотонно увеличивается (для кобальтсодержащих катализаторов), либо изменяется через максимум (для железо- и марганецсодержащих катализаторов). Повышение температуры прокаливания от 1000 до 1250°С приводят к снижению активности и селективности полученных образцов катализаторов для всех составов. Показано, что увеличение плотности каналов также приводит к увеличению степени превращения аммиака и росту селективности по оксидам азота за счет, вероятно, отсутствия побочных гомогенных реакций, протекающих в объеме каналов блока.

Полученные образцы полноразмерных блочных катализаторов, представляющих собой шестигранную призму со строной 30 мм и высотой 50 мм, выдерживают не менее 20 термоциклов разогрева и охлаждения от 700°С на воздухе без образования трещин.

Предлагаемые катализаторы на основе каркасного материала кордиерита могут найти широкое применение в промышленности в производстве слабой азотной кислоты, в процессе окисления аммиака в составе двухступенчатой (платиноидные сетки + оксидный катализатор) каталитической системы, сформированной различными способами, в том числе в комплекте с улавливающими платиноидными сетками и/или инертными насадками.

1. Катализатор конверсии аммиака в оксид азота (II) блочной сотовой структуры, имеющий форму прямоугольной призмы или наклонной призмы с углом наклона 0-45°С, с коэффициентом термического расширения в интервале 10-7-10-5 К-1 в области температур до 900°С, на основе смешанных оксидов, отличающийся тем, что он представляет собой смешанные оксиды общей формулы: xMe1O·yMe2O·(1-x-y)(2MgO·(2-z)Al2O3·(5+z)SiO2), где х=0,03-0,25; y=0,01-0,1; z=0-2, Me1 - активный компонент; Ме2 - структурный промотор.

2. Катализатор по п.1, отличающийся тем, что в качестве активного компонента Me1 он содержит Мn, или Fe, или Со, или Ni, или Сu, или их смеси.

3. Катализатор по п.1, отличающийся тем, что в качестве структурного промотора Ме2 он содержит V, или Bi, или Ti, или Р, или В, или Аl, или Si, или Mg, или их смеси.

4. Катализатор по п.1, отличающийся тем, что весовое соотношение активного компонента и структурного промотора = 1-5.

5. Катализатор по п.1, отличающийся тем, что весовое соотношение MgO/Me1O=18-48.

6. Способ каталитической конверсии аммиака, включающий пропускание реакционной газовой смеси, содержащей аммиак и кислородсодержащий газ, через двухступенчатую каталитическую систему, сформированную различными способами, в том числе в комплекте с улавливающими палладиевыми сетками и/или инертными насадками, отличающийся тем, что во второй ступени используют катализатор по любому из пп.1-5.