Способ изготовления контурного опалубочного профиля

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, в частности к производству стальных профилей с применением холодной продольной прокатки полых заготовок. Осуществляют подачу заготовки на рольганг подачи и ее деформирование в несколько этапов в валках нескольких последовательно расположенных клетей с сохранением периметра и толщины стенки. Предварительно обжимают заготовку по контуру для получения ребер, последующим редуцированием получают две базовые поверхности в многовалковых клетях, завершают дальнейшим редуцированием формирование двух оставшихся базовых поверхностей сложной формы. Проводят укатку отгиба треугольной формы и получают пазы на вертикальной торцевой стойке и опорной площадке. Осуществляют окончательную укатку отгиба треугольной формы и окончательную калибровку геометрических параметров в клетях с различной угловой скоростью вращения калибрующих элементов валков с использованием трения качения на рабочей поверхности элементов валков в местах наибольшего рассогласования их угловых скоростей. Снижается износ валков, увеличивается их долговечность, а также повышается точность изготовления контурного опалубочного профиля из полой сварной заготовки круглой формы. 3 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области обработки металлов давлением, в частности к производству стальных профилей с применением холодной продольной прокатки полых заготовок, и может быть использовано в металлургической и машиностроительной отраслях при изготовлении специальных профилей, применяемых в конструкциях опалубочных щитов для возведения монолитных железобетонных конструкций.

Известен способ прокатки труб (патент RU №2148445, МКИ В21В 17/02, 28.09.1998 г.), согласно которому заготовку деформируют в очаге деформации, где сначала осуществляют редуцирование заготовки до плоскости, проходящей через оси валков, после чего производят обжатие таким образом, чтобы интенсивность деформации последовательно уменьшалась от максимальной ее величины 0,1-0,25 в плоскости, проходящей через оси валков, до минимальной ее величины в месте выхода готовой трубы из очага деформации.

При использовании данного способа заготовку редуцируют только по диаметру, т.е. до простейшей геометрической формы, и изменение формы с сохранением периметра и толщины стенки производится только на начальном этапе первичного захвата заготовки, а весь дальнейший процесс идет на оправке.

Известен способ продольной непрерывной прокатки бесшовных стальных труб (патент RU №2097155, МКИ В21В 17/08, 13.11.1992 г.), согласно которому заготовку деформируют в нескольких последовательно расположенных клетях с образующими калибры валками в два прохода при одновременном приложении к формуемой трубе регулируемого усилия натяжения между проходами, при этом вытяжку осуществляют без уменьшения толщины стенки.

При использовании данного способа заготовку редуцируют только по диаметру, т.е. до простейшей геометрической формы, на оправке, и необходимо производить постоянные замеры прокатанных труб с целью использования отклонений для корректировки частот вращения двигателей привода валков.

Известен способ холодного редуцирования сварных трубных изделий (патент RU №2015755, МКИ В21В 17/14, 23.05.1991 г.), включающий деформацию сварной заготовки в ряде последовательно расположенных калибров, образованных приводными валками, при частотах вращения валков в первом и во всех последующих калибрах, равных и выбранных из диапазона минимальной и максимальной частот, определенных по математической зависимости от толщины стенки, скорости трубы и параметров калибра, и рассчитывают исходя из этого диаметры валков.

Недостатком известного способа является ограниченность в применении для редуцирования сварных трубных заготовок в нескольких деформирующих сечениях, являющихся кольцевыми по форме.

Известен способ изготовления многогранных труб (см. авт. свид. СССР №810310, МКИ В21В 17/00, 04.04.1979 г.), включающий предварительную деформацию круглой трубы в многоугольном калибре в многогранную трубу с гранями, количество которых равно количеству граней готового изделия, и окончательную деформацию при втором проходе на готовый размер.

Известен способ изготовления многогранных труб (см. авт. свид. СССР №1463367, МКИ В21В 17/02, 13.04.1987 г.), включающий деформацию спрофилированной без оправки в фасонном калибре трубы на длинной подвижной оправке во втором фасонном калибре обжатием по стенке и калибровку готового профиля на той же оправке.

Известен способ изготовления особо тонкостенных многогранных труб (патент RU №2055659, МКИ В21В 17/08, 06.07.1993 г.), включающий предварительную деформацию круглой трубы в многоугольном калибре в многогранную трубу с сохранением периметра и толщины стенки с гранями, количество которых равно количеству граней готового изделия, и окончательную деформацию на готовый размер на многогранной оправке.

Недостатками известных вышеописанных трех способов являются ограниченность в применении для изготовления симметричных правильной формы в сечении многогранных труб, использование оправок, что определяет сложность прокатного стана и техпроцесса прокатки.

Наиболее близким к заявленному является способ получения опалубочного детерминированного профиля (патент RU №2268099 С1, МПК В21В 17/14, 17.02.2006 г.), согласно которому осуществляют деформирование полой сварной заготовки в валках нескольких последовательно расположенных клетей с одновременным обжатием заготовки по ее периметру и созданием продольного тянущего усилия натяжения и окончательную обработку в многовалковом калибре до размеров готового профиля, причем деформирование полой сварной заготовки осуществляется с сохранением периметра и толщины стенки по всему технологическому циклу, с оптимизацией напряженно-деформированного состояния металла и интенсивной деформацией от одной клети прокатного стана к другой, при этом редуцирование проводят предварительным обжатием трубы по контуру для получения формообразующих ребер, последующим редуцированием заготовки для получения формообразующих ребер, последующим редуцированием заготовки для получения двух разовых поверхностей, наиболее простых по геометрии, и предварительного формирования двух оставшихся базовых поверхностей сложной формы, дальнейшим редуцированием для завершения формирования двух оставшихся базовых поверхностей сложной формы, укатки отгиба треугольной формы и получения пазов на вертикальной торцевой стойке и опорной площадке, дополнительной укаткой отгиба треугольной формы, окончательной калибровкой геометрических параметров профиля, важных для эксплуатации, с возможностью компенсации отклонений на элементах профиля со свободными размерами и правкой готового профиля, при этом редуцирование проводят с одинаковой угловой скоростью вращения валков во всех клетях с обеспечением проскальзывания в местах рассогласования скоростей.

Недостатком вышеприведенного способа является то, что при проскальзывании в местах рассогласования скоростей возникает трение скольжения, что приводит к существенному износу валков и искажению геометрических параметров полученного профиля.

Задачей изобретения является устранение вышеуказанных недостатков, а именно замена трения скольжения в местах рассогласования скоростей на трение качения, что позволяет получить технический результат, заключающийся в существенном снижении износа валков, увеличении долговечности валков и точности изготовления контурного опалубочного профиля из полой сварной заготовки круглой формы, например из распространенной электросварной трубы Ду 108×2,5.

Данная задача решается в заявленном способе получения контурного опалубочного профиля холодным редуцированием из полой сварной заготовки, например круглой трубы, путем включения в состав прокатного стана независимых от приводных элементов валков в местах большого рассогласования окружных скоростей. Независимые элементы валков движутся с другой угловой скоростью относительно приводных валков и элементов валков, создаваемой трением качения на рабочей поверхности элементов валков, что приводит к уменьшению износа рабочей поверхности элементов валков и повышению точности изготовления контурного опалубочного профиля.

Технический результат достигается тем, что в способе получения контурного опалубочного профиля холодным редуцированием из полой сварной заготовки, заключающемся в том, что подают заготовку на рольганг подачи и осуществляют деформирование полой сварной заготовки путем редуцирования в несколько этапов в валках нескольких последовательно расположенных клетей с сохранением периметра и толщины стенки, а именно предварительным обжатием заготовки по контуру для получения ребер, последующим редуцированием заготовки для получения двух базовых поверхностей в многовалковых клетях, дальнейшим редуцированием для завершения формирования двух оставшихся базовых поверхностей сложной формы, укатки отгиба треугольной формы и получения пазов на вертикальной торцевой стойке и опорной площадке, согласно изобретению окончательную укатку отгиба треугольной формы и окончательную калибровку геометрических параметров проводят в клетях с различной угловой скоростью вращения калибрующих элементов валков с использованием трения качения на рабочей поверхности элементов валков в местах наибольшего рассогласования их угловых скоростей.

При этом различную угловую скорость калибрующих элементов валков обеспечивают путем использования элементов валков, независимых от приводных элементов валкой, в местах большого рассогласования окружных скоростей.

Кроме того, редуцирование заготовки для получения двух базовых поверхностей проводят в многовалковых клетях.

При этом полую сварную заготовку предпочтительно ориентируют на рольганге подачи таким образом, чтобы сварной шов находился на тыльной стойке профиля, перпендикулярной опорной площадке профиля.

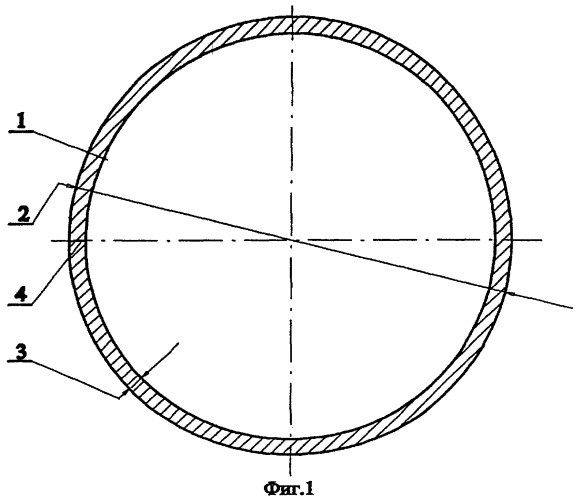

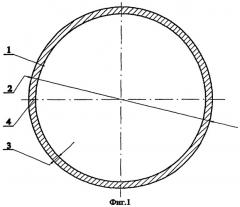

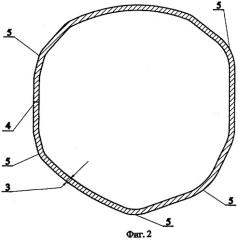

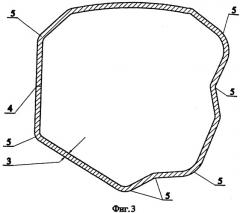

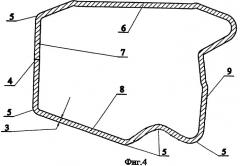

Изобретение поясняется чертежами, где на фиг.1 изображена исходная заготовка - сварная круглая труба, на фиг.2 - промежуточный профиль после первой клети, на фиг.3 - промежуточный профиль после третьей клети, на фиг.4 - промежуточный профиль после восьмой клети, на фиг.5 - промежуточный профиль после шестнадцатой клети перед окончательной калибровкой и правкой, который является и окончательным видом опалубочного детерминированного профиля.

Способ получения контурного опалубочного профиля заключается в том, что из исходной круглой трубы 1 диаметром 2 и толщиной стенки 3, имеющей сварной шов 4, формообразуют профиль заданной детерминированной формы. Деформирование полой сварной заготовки осуществляют с сохранением периметра и толщины стенки по всему технологическому циклу от заправки сварной заготовки до выхода готового профиля в несколько связанных между собой неизменным порядком переходов, при этом редуцирование проводят предварительным обжатием трубы по контуру для получения формообразующих ребер 5, последующим редуцированием заготовки для получения двух базовых поверхностей 6 и 7, наиболее простых по геометрии, и предварительного формирования двух оставшихся базовых поверхностей 8 и 9 сложной формы, дальнейшим редуцированием для завершения формирования двух оставшихся базовых поверхностей 8 и 9 сложной формы, укатки отгиба 10 треугольной формы и получения паза 11 на вертикальной торцевой стойке 12 и паза 13 на опорной площадке 14. Окончательная калибровка по размерам 15, 16, 17 и 18, важным для эксплуатации, проводится с компенсацией отклонений на размере 19 опорной площадки 14. Для проведения укатки отгиба и окончательной калибровки в состав прокатного стана включены независимые от приводных элементов валков в местах большого рассогласования окружных скоростей. Независимые элементы валков движутся с другой угловой скоростью относительно приводных валков и элементов валков, создаваемой трением качения на рабочей поверхности элементов валков, что приводит к уменьшению износа рабочей поверхности элементов валков и повышению точности изготовления контурного опалубочного профиля.

Пример конкретного выполнения способа.

Предлагаемый способ опробован в промышленных условиях для получения опалубочного детерминированного профиля. В качестве заготовки используют промышленно освоенную и широко используемую сварную трубу размером ⌀ 108×2,5 мм (фиг.1). Сориентированную по сварному шву заготовку обжимают по контуру в трех первых клетях для получения формообразующих ребер 5 (фиг.2 и 3), последующим редуцированием в пяти клетях формируют две базовые поверхности 6 и 7, простые по геометрии, и предварительно формируют базовые поверхности 8 и 9 более сложной формы (фиг.4), далее в восьми клетях окончательно формируются базовые поверхности 8 и 9, производится укатка отгиба 10 треугольной формы, и получают пазы 11 и 13 на вертикальной торцевой стойке 12 и опорной площадке 14 (фиг.5). Дополнительная укатка отгиба 10, окончательная калибровка по размерам 15, 16, 17 и 18, важным для эксплуатации, и правка готового профиля производится в следующих четырех клетях, при этом все возможные отклонения выбираются на свободном размере 19 опорной площадки 14 (фиг.5).

Использование предлагаемого способа получения опалубочного детерминированного профиля холодным редуцированием из полой сварной заготовки обеспечивает возможность воздействия на схему напряженно-деформированного состояния металла в очаге деформации для получения опалубочного профиля заданной формы из промышленно освоенной и широко используемой сварной трубы размером ⌀ 108×2,5 мм в оптимальном технологическом режиме с точки зрения состояния металла, интенсивности деформаций, благоприятных условий работы инструмента, повышения точности изделия и снижения энергозатрат.

1. Способ получения контурного опалубочного профиля холодным редуцированием из полой сварной заготовки, включающий подачу заготовки на рольганг подачи и ее деформирование в несколько этапов в валках нескольких последовательно расположенных клетей с сохранением периметра и толщины стенки, при котором предварительно обжимают заготовку по контуру для получения ребер, последующим редуцированием получают две базовые поверхности в многовалковых клетях, завершают дальнейшим редуцированием формирование двух оставшихся базовых поверхностей сложной формы, проводят укатку отгиба треугольной формы и получают пазы на вертикальной торцевой стойке и опорной площадке, отличающийся тем, что осуществляют окончательную укатку отгиба треугольной формы и окончательную калибровку геометрических параметров в клетях с различной угловой скоростью вращения калибрующих элементов валков с использованием трения качения на рабочей поверхности элементов валков в местах наибольшего рассогласования их угловых скоростей.

2. Способ по п.1, отличающийся тем, что различную угловую скорость калибрующих элементов валков обеспечивают путем использования элементов валков, независимых от приводных элементов, в местах наибольшего рассогласования окружных скоростей.

3. Способ по п.1, отличающийся тем, что редуцирование заготовки для получения двух базовых поверхностей проводят в многовалковых клетях.

4. Способ по п.1, отличающийся тем, что полую сварную заготовку ориентируют на рольганге подачи так, чтобы сварной шов находился на тыльной стойке профиля, перпендикулярной опорной площадке профиля.