Способ изготовления гнутых изделий

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении многоколенных гнутых изделий из труб. Трубную заготовку размещают в штампе, создают в полости трубной заготовки давление за счет ее заполнения наполнителем. С обоих торцов трубной заготовки прикладывают сжимающие осевые нагрузки и осуществляют сдвиг деформирующим пуансоном участка заготовки в направлении, перпендикулярном ее оси, с получением отформованного участка. Далее полость отформованного участка трубной заготовки заполняют пластичным наполнителем, имеющим температуру плавления ниже температуры плавления заготовки, жестко фиксируют этот участок в матрице, помещают в штамп следующий участок заготовки, производят его формование с перемещением матрицы в направлении осевой нагрузки, приложенной к торцу заготовки, расположенному в матрице. Расширяются технологические возможности за счет изготовления гнутого изделия с несколькими смещенными относительно первоначальной оси трубчатой заготовки зонами. 9 ил.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении многоколенных гнутых изделий из труб.

Известен способ изготовления гнутых изделий, при котором трубную заготовку помещают в штамп и заполняют ее полость наполнителем. Затем прикладывают к нижним половинам торцовых поверхностей заготовки к противонаправленные сжимающие усилия с помощью кулачков в виде внешних концевых элементов рычагов матрицы и при этом сдвигают участок заготовки деформирующим пуансоном в направлении, перпендикулярном ее оси (Описание изобретения к патенту РФ 2312727, МПК B21D 9/15, заявл. 2005.12.05, опубл. 2007.12.20).

Этот способ позволяет получать изделия максимум с четырьмя коленами, имеющими малые углы гибки и радиусы закругления, и предназначен для изготовления изделий из коротких толстостенных труб.

Также известен аналогичный способ изготовления гнутых изделий, описанный в книге «Технологическое обеспечение проектирования и производства газотурбинных двигателей» под редакцией Б.Н.Леонова и А.С.Новикова, Рыбинск, 2000 г., с.197-198, при котором трубную заготовку помещают в штамп, создают в ее полости давление путем заполнения наполнителем, прикладывают к обоим торцам сжимающие осевые нагрузки и сдвигают участок заготовки деформирующим пуансоном в направлении, перпендикулярном ее оси.

Этот способ имеет те же недостатки, что и вышеуказанный, и не позволяет изготавливать гнутое изделие, имеющее более четырех колен, вследствие этого имеет ограниченные технологические возможности.

Изобретением решается задача обеспечения возможности изготовления гнутого изделия с несколькими, более четырех, смещенными относительно первоначальной оси трубчатой заготовки зонами, в том числе различно ориентированными в окружном направлении между собою, образующими колена.

Для достижения этого технического результата в предлагаемом способе трубную заготовку помещают в штамп, создают в ее полости давление путем заполнения наполнителем, прикладывают к торцам заготовки сжимающие осевые нагрузки и сдвигают участок заготовки деформирующим пуансоном в направлении, перпендикулярном ее оси.

Новым в предлагаемом изобретении является то, что полость отформованного участка трубной заготовки заполняют пластичным наполнителем, имеющим температуру плавления ниже температуры плавления заготовки, жестко фиксируют этот участок в матрице, помещают в штамп следующий участок заготовки и производят его формование, при этом перемещают матрицу в направлении осевой нагрузки, приложенной к торцу заготовки, расположенному в матрице.

На прилагаемых чертежах изображено:

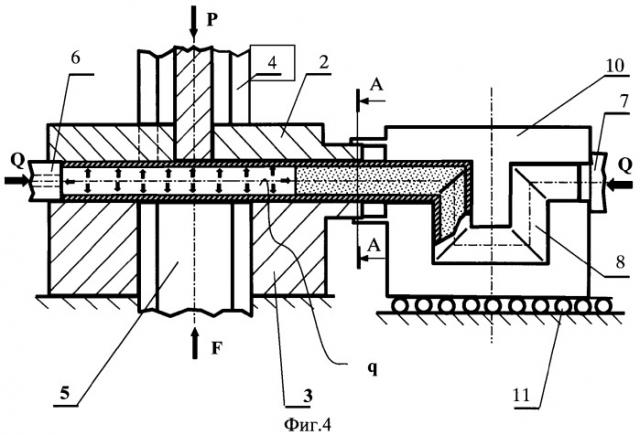

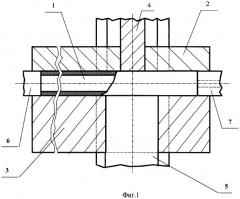

фиг.1 - исходное положение устройства для реализации способа;

фиг.2 - конечное положение устройства при формовании первого смещенного участка трубопровода;

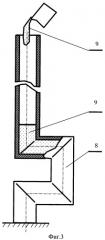

фиг.3 - схема заливки полости отформованного участка трубной заготовки пластичным наполнителем;

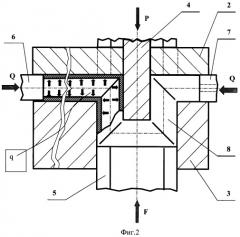

фиг.4 - исходное положение устройства перед гидроштамповкой второго смещенного участка на трубной заготовке;

фиг.5 - сечение А-А фиг.4;

фиг.6 - конечное положение устройства при формовании второго смещенного участка трубопровода;

фиг.7 - вариант трубопровода, отформованный из трубной заготовки прямоугольного поперечного сечения,

фиг.8 - вариант трубопровода, отформованный из трубной заготовки круглого поперечного сечения;

фиг.9 - вид по стрелке А фиг.8 (варианты взаимного расположения смещенных участков полых колен изделия: а) в одной плоскости; б) во взаимно перпендикулярных плоскостях; в, г) в плоскостях, расположенных под тупым и острым углами друг к другу).

Способ для изготовления гнутого изделия заключается в следующем.

Трубчатую заготовку 1, длина которой равна длине изготавливаемого трубопровода с добавлением припуска на обработку концевых зон и перераспределения толщин стенок изготавливаемого изделия, помещают в штамп между его верхней 2 и нижней 3 полуматрицами (фиг.1). В сомкнутом положении полуматрицы 2 и 3 образуют жесткую неподвижную матрицу, имеющую сквозное отверстие, в которое вставляют верхнюю подвижную полуматрицу 4 и нижнюю подвижную полуматрицу 5, обеспечивая силовой контакт между ними силой F (фиг.2). В сомкнутом положении полуматрицы 4 и 5 образуют подвижную матрицу с полостью, охватывающей наружную поверхность трубчатой заготовки 1 (фиг.1). Плоскость разъема всех полуматриц находится, например, в плоскости чертежа. Затем к торцам заготовки 1 подводят осевые пуансоны 6 и 7, герметизируя ее полость. На следующем этапе из полости заготовки удаляют воздух, заполняя ее наполнителем, например машинным маслом. Через осевое отверстие, выполненное, например, в пуансоне 6 (фиг.2) и гидравлически связанное с источником высокого давления (не показан), в полость заготовки добавляют наполнитель, создавая высокое гидростатическое давление q. Затем прикладывают к торцам заготовки сжимающие осевые нагрузки, сообщая встречное синхронное перемещение осевым пуансонам 6, 7 и одновременно с ними перемещают вниз подвижную матрицу. Под действием давления наполнителя q, сил Q, прикладываемых к торцам заготовки 1 осевыми пуансонами 6 и 7, силы Р, прикладываемой к заготовке подвижной матрицей (Р≥F), отформованный участок 8 принимает -образную форму с различной длиной концевых участков.

На следующем этапе (фиг.3) отформованный участок 8 заготовки 1 устанавливают в приспособление (не показано) и его полость заполняют пластичным наполнителем 9 в текучем состоянии, температура плавления которого меньше температуры плавления материала трубчатой заготовки, например свинцом. (Для качественного заполнения полости трубчатой заготовки последнюю рекомендуется нагреть до температуры, примерно равной температуре заливаемого наполнителя). После перехода наполнителя в твердое состояние, например путем охлаждения, отформованный участок 8 перемещают на позицию формования следующей смещенной зоны изготавливаемого изделия.

При этом отформованный участок 8 (фиг.4) устанавливают в матрицу 10, имеющую возможность горизонтального перемещения по направляющим 11, например, выполненным в виде тел качения. Для установки и извлечения отформованного участка 8 матрица 10 имеет разъем, плоскость которого совпадает с плоскостью деформирования трубчатой заготовки 1 на предыдущей операции формовки. (На фиг.4. указанная плоскость совпадает с плоскостью чертежа). При этом матрица 10 плотно охватывает смещенную зону отформованного участка 8. Остальной прямолинейный участок трубчатой заготовки помещают в канал неподвижной матрицы, образованный полуматрицами 2 и 3, обеспечивают контакт с заготовкой подвижной матрицы, образованной полуматрицами 4 и 5, подводят осевые пуансоны 6 и 7, создавая силовой контакт с торцами заготовки 1. (Для обеспечения поддержки наружной поверхности трубчатой заготовки 1 на участке между матрицей 10 и штампом (зона сечения А-А) на их торцах, обращенных друг к другу, выполнен поддерживающий элемент, например, в виде торцевой муфты 12 (фиг.5), охватывающей часть заготовки 1, расположенную между штампом и матрицей 10). При этом пунсон 6 герметизирует левую полость заготовки 1, в которую через осевое отверстие, выполненное в пуансоне 6, подают наполнитель, например машинное масло, создавая высокое гидростатическое давление q. Обеспечив в полости заготовки гидростатическое давление q, сообщают встречное синхронное перемещение осевым пуансонам 6, 7 и перемещение вниз подвижной матрице, образованной полуматрицами 4 и 5 (фиг.6). При этом осевой пуансон 7 своим ступенчатым торцом меньшего диаметра взаимодействует с торцом трубной заготовки, а кольцевым торцом большего диаметра - с матрицей 10, перемещая их влево. Под действием сил Q, прикладываемых осевыми пуансонами 6 и 7, силы Р и давления наполнителя q в полости заготовки 1 ее участок, расположенный в штампе, теряет продольную устойчивость и деформируется, приобретая -образную форму.

При необходимости указанная выше последовательность гидроштамповки смещенных зон на трубной заготовке может быть продолжена. При этом взаимное расположение и протяженность смещенных зон изготавливаемого трубопровода могут быть достаточно разнообразными. Некоторые примеры этих зон приведены на фиг.7, 8, 9.

Пример реализации способа.

Трубная заготовка, имеющая наружный диаметр 18 мм, толщину стенки 1,5 мм (материал: сталь 12Х18Н10Т) и длину 508 мм, была подвергнута деформированию в ступенчатый полуфабрикат, имеющий два -образных участка, расположенных в одной плоскости.

Первоначально, в специальном штампе, установленном в рабочую зону установки для гидроштамповки трубных заготовок, был отштампован один из -образных участков, расположенный в концевой зоне трубной заготовки, как показано на фиг.2. При этом для обеспечения формоизменения трубной заготовки в крутоизогнутый полуфабрикат, имеющий радиус вогнутой поверхности колен 3 мм, в полости трубной заготовки было создано давление наполнителя (машинного масла) 135 МПа, к торцам трубной заготовки приложены силы осевых пуансонов 60 кН с обеспечением синхронного перемещения осевых пуансонов и подвижной матрицы штампа в процессе формоизменения заготовки. Полученный полуфабрикат имел смещение (эксцентриситет) центрального участка -образного профиля относительно первоначальной оси трубной заготовки 45 мм. Цикл деформирования заготовки - 20 сек.

Затем, извлеченный из штампа полуфабрикат был установлен в вертикальном положении, как показано на фиг.3, на специальную подставку и совместно с подставкой помещен в печь, нагретую до 500°С. Параллельно была подготовлена дозированная емкость с пластичным наполнителем - расплавленным свинцом. (Для этого кусковый свинец дозированной массы после его укладки в емкость был подвергнут нагреву до полного расплавления). Далее нагретый трубный полуфабрикат с подставкой был извлечен из печи (в вертикальном положении) и в его полость был залит дозированный объем расплавленого свинца. (При этом предварительный нагрев крутоизогнутого полуфабриката обеспечивал текучесть свинца в процессе его заливки и способствовал бездефектному заполнению полости полуфабриката, а заливаемый объем наполнителя определялся обеспечением расположения его уровня в неподвижной матрице последующей формовки полуфабриката в следующем штампе). После охлаждения полуфабриката с залитым свинцом (т е. переходом свинца в твердое состояние) заканчивается этап подготовки полуфабриката для его дальнейшего деформирования.

На следующем этапе, предусматривающем получение на трубной заготовке второго -образного участка, был использован дополнительный штамп, схема которого изображена на фиг.4. Как и в предыдущем случае, штамп устанавливали в рабочую зону установки для гидроштамповки трубных заготовок. При этом левая часть штампа, установленная на роликовые направляющие, имела возможность перемещения вдоль оси трубой заготовки. После установки трубного полуфабриката в штамп с жесткой фиксацией отштампованной части трубной заготовки в левой, как показано на фиг.4, подвижной части штампа ее полость была загерметизирована осевыми пуансонами путем обеспечения силового контакта между торцами пуансонов и трубного полуфабриката. Через осевое отверстие, выполненное в левом пуансоне и гидравлически связанное с источником высокого давления - мультипликатором (не показан), в полость трубной заготовки, свободной от пластичного наполнителя, был введен жидкий наполнитель (машинное масло) с последующим созданием гидростатического давления 130…135 МПа в указанной полости полуфабриката (от источника высокого давления). Затем осевым пуансонам было сообщено встречное синхронное перемещение с силой 65 кН. Одновременно с осевыми пуансонами подвижной матрице штампа также сообщалось перемещение вниз со скоростью, равной скорости перемещения осевых пуансонов. При этом правый осевой пуансон, имеющий ступенчатую форму, своим торцом большего диаметра контактировал с правой матрицей и при своем перемещении обеспечивал ее смещение навстречу левому пуансону. Это обеспечивало передачу осевой силы, развиваемой правым пуансоном, в очаг пластической деформации заготовки. Под действием сил, развиваемых осевыми пуансонами, подвижной матрицей и давлением наполнителя в полости трубного полуфабриката, заполненной жидким наполнителем, прямолинейный участок терял продольную устойчивость и деформировался, приобретая -образную форму. Эксцентриситет отштампованной зоны заготовки составлял 45 мм, цикл деформирования - 25 с. Таким образом изготавливалось крутоизогнутое полое изделие, имеющее два участка -образной формы, расположенных в плоскости деформирования трубной заготовки.

Предложенный способ позволяет изготавливать, например, многоколенный трубопровод или полый коленчатый вал, имеющие несколько смещенных относительно первоначальной оси заготовки зон с различной ориентацией последних относительно друг друга.

Способ изготовления гнутых изделий, включающий размещение трубной заготовки в штампе, создание в полости трубной заготовки давления за счет ее заполнения наполнителем, приложение с обоих торцов трубной заготовки сжимающих осевых нагрузок и сдвиг деформирующим пуансоном участка заготовки в направлении, перпендикулярном ее оси с получением отформованного участка, отличающийся тем, что полость отформованного участка трубной заготовки заполняют пластичным наполнителем, имеющим температуру плавления ниже температуры плавления заготовки, жестко фиксируют этот участок в матрице, помещают в штамп следующий участок заготовки, производят его формование с перемещением матрицы в направлении осевой нагрузки, приложенной к торцу заготовки, расположенному в матрице.