Способ изготовления слоистой профильной детали

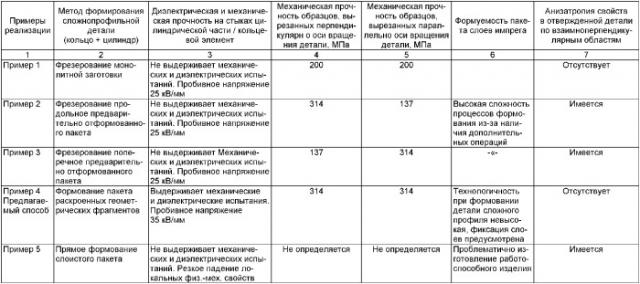

Иллюстрации

Показать всеИзобретение относится к технологии изготовления электроизоляционных материалов сложной формы, в частности в виде полого цилиндра с торцевым кольцевым выступом, которые могут использоваться в составе электрооборудования в качестве диэлектрических элементов. Способ изготовления профильной слоистой детали включает набор пакета из слоев полимерного композиционного материала путем послойного распределения предварительно скроенных, по крайней мере, 3-х заготовок из стеклоткани в слое, выполненных в виде усеченного сектора, верхняя часть которого по линии усечения сопряжена с прямоугольным элементом. Заготовки укладывают в форме, повторяющей формуемый профиль детали, с нахлестом краевых участков и со смещением линии сопряжения заготовок от слоя к слою. При этом прямоугольные элементы каждой заготовки распределяют по внутренним стенкам цилиндрической части формы, а краевые закругленные элементы усеченного сектора заготовки отгибают на кольцевой выступ формы. Каждый слой пропитывают составом из смеси эпоксидно-диановой и полиамидной смол, с последующим формованием импрега с использованием формообразующего элемента. Способ позволяет повысить технологичность изготовления электроизоляционных сложнопрофильных изделий за счет исключения проявления швов в местах соединения фрагментов заготовок и повышения механической и электрической прочности в зоне сопряжения цилиндра с кольцевым элементом. 1 з.п. ф-лы, 8 ил., 1 табл.

Реферат

Предлагаемое изобретение относится к технологии изготовления электроизоляционных материалов сложной формы, которые могут использоваться в составе электрооборудования в качестве диэлектрических элементов.

Известен способ изготовления профильной слоистой детали, включающий набор пакета из слоев полимерного материала (патент РФ №2205758, МПК В32В 33/00, публ. 10.06.2003 г., БИ №16/2003).

К недостаткам известного способа относится отсутствие возможности изготовления высокопрочных изделий с заданным сложным профилем произвольной конфигурации.

Известен способ изготовления слоистых изделий сложной геометрической формы (патент РФ №2225083, МПК Н05В 3/36, публ. 10.07.2003 г., БИ №19/2003), включающий набор пакета из слоев полимерного материала в качестве фрагментов заготовок, отверждение и формование в форме полученного пакета.

К недостаткам известного способа относится отсутствие возможности изготовления детали в виде полого цилиндра с торцевым кольцевым выступом, при этом недостаточно высоки простота и технологичность процесса изготовления за счет проявления швов между фрагментами заготовок, невысоки показатели механической и электрической прочности в зоне сопряжения элементов изделия.

Известен в качестве наиболее близкого по технической сущности к заявляемому способ изготовления профильной слоистой детали, включающий набор пакета из слоев полимерного материала в качестве фрагментов заготовок, отверждение и формование прессованием в форме полученного пакета (кн. «Стеклопластики в машиностроении», Горяинов А.В., М, 1961 г., Машгиз, с.130-132).

К недостаткам прототипа относится отсутствие возможности изготовления детали в виде полого цилиндра с торцевым кольцевым выступом, при этом недостаточно высоки простота и технологичность процесса изготовления за счет проявления швов между фрагментами заготовок, невысоки показатели механической и электрической прочности в зоне сопряжения элементов изделия.

Задачей авторов предлагаемого изобретения является разработка способа получения электроизоляционных сложнопрофильных изделий, эксплуатируемых в качестве конструкционно-прочных диэлектрических элементов приборов.

Новый технический результат при использовании предлагаемого изобретения заключается в обеспечении возможности изготовления детали в виде полого цилиндра с торцевым кольцевым выступом, в повышении технологичности изготовления за счет исключения проявления швов в местах соединения фрагментов заготовок, в повышении механической и электрической прочности в зоне сопряжения цилиндра с кольцевым элементом.

Дополнительный технический результат заключается в минимизации относительного смещения слоев формируемого пакета за счет обеспечения жесткой фиксации каждого слоя пакета заготовок в форме при формовании готового изделия.

Указанные задача и новые технические результаты обеспечиваются тем, что в известном способе изготовления профильной слоистой детали, включающем набор пакета, состоящего по крайней мере из 2-х слоев полимерного материала в качестве фрагментов заготовок, отверждение и формование в форме полученного пакета, в соответствии с предлагаемым набор пакета из слоев полимерного материала осуществляют из предварительно скроенных, по крайней мере, из 3-х заготовок из стеклоткани в каждом слое, каждая из которых выполнена в виде усеченного сектора, верхняя часть которого по линии усечения сопряжена с прямоугольным элементом, меньшая высота которого соответствует заданной высоте формуемой детали, с последующим послойным распределением этих заготовок с перехлестом краевых участков и со смещением линии сопряжения заготовок от слоя к слою в форме, повторяющей формуемый профиль детали и также имеющей цилиндрическую часть и кольцевой торцевой выступ, обращенный наружу, при этом прямоугольные элементы каждой заготовки распределяют по внутренним стенкам цилиндрической части формы, а краевые закругленные элементы усеченного сектора заготовки отгибают на кольцевой выступ формы, каждый слой пропитывают составом из смеси органических смол, при следующем соотношении ингредиентов, мас.ч.:

| - смола эпоксидно-диановая ЭД-20 | 100-120 |

| - смола Л-20 | 70-90 |

с последующим формованием импрега с использованием формообразующего элемента.

Кроме того, в предлагаемом способе при формовании в форме поверх последнего слоя пакета заготовок по контуру кольцевой части детали укладывают цельный слой в виде круга стеклоткани, в котором выполнены радиальные прорези от его центра до внутренней границы кольцевого элемента.

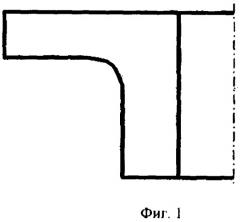

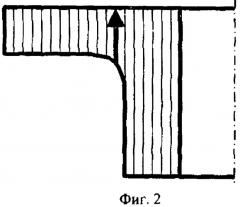

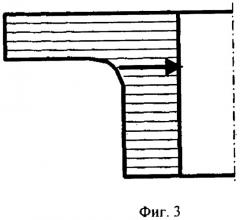

Предлагаемый способ поясняется на чертежах:

на фиг.1 представлен вариант изготовления монолитной формуемой детали, выточенной из цельного куска предварительно отвержденного полимерного материала;

на фиг.2 - изготовление детали прямым формованием пакета слоев, набранных параллельно оси вращения детали;

на фиг.3 - формованием пакета слоев, набранных перпендикулярно оси вращения детали;

на фиг.4 представлен вариант изготовления детали уже в рамках предлагаемого способа, путем формования пакета из предварительно скроенных заготовок;

на фиг.5 представлена одна из заготовок, представляющая собой комбинацию развертки усеченного сектора и прямоугольного элемента;

на фиг.6 приведена схема этапов процесса изготовления детали;

на фиг.7 приведены единичные элементы выкроек а), b), с), d) соответственно для 1-го, 2-го, 3-го и 4-го слоев, которые увеличиваются от слоя к слою согласно принципу конструкционной компоновки;

на фиг.8 - формуемый пакет, составленный из слоев, сложенных из элементов выкроек 1, 2, 3, 4.

Первоначально осуществляют раскрой каждого из фрагментов, состоящих по крайней мере из 3-х заготовок, выполненных из стеклоткани. Каждая заготовка, в свою очередь, выполнена в виде усеченного сектора, верхняя часть которого сопряжена с прямоугольным элементом, высота которого соответствует заданной высоте формуемой детали.

Процесс набора пакета из слоев полимерного материала, в качестве которых берут заданное число скроенных указанным выше образом фрагментов заготовок, ведут путем послойного (по меньшей мере двухслойного) распределения этих заготовок с перехлестом краевых участков и со смещением линии сопряжения заготовок от слоя к слою в форме. При этом используют форму, повторяющую формуемый профиль детали и также имеющую цилиндрическую часть и кольцевой торцевой выступ, обращенный наружу.

Прямоугольные элементы каждой заготовки распределяют по внутренним стенкам цилиндрической части формы, а краевые элементы усеченного сектора заготовки отгибают на кольцевой выступ формы.

Далее каждый слой пропитывают составом из смеси органических смол, при следующем соотношении ингредиентов, мас.ч.:

| - смола эпоксидно - диановая ЭД-20 | 100-120 |

| - смола Л-20 | 70-90 |

Выбор состава пропитывающей композиции в виде смеси указанных выше органических смол обеспечивает равномерное объемное отверждение его в каждой точке и полноценную пропитку армирующего слоя стеклоткани, что оптимальным образом подходит для формирования высокопрочного сложнопрофильного изделия набором скроенных фрагментов из стеклоткани, т.к. процесс отверждения импрега в этом случае идет без образования внутренних напряжений, которые могли бы привести при эксплуатации к растрескиванию изделия и потере как механической, так и диэлектрической прочности.

После этого осуществляют процесс формования импрега с использованием плоского формообразующего элемента без приложения внешнего давления.

Для повышения точности воспроизведения геометрических параметров и обеспечения жесткой фиксации каждого слоя пакета заготовок в форме при формовании поверх последнего слоя заготовок по контуру кольцевой части детали непосредственно между последним слоем укладывают цельный слой стеклоткани, в котором выполнены радиальные прорези от его центра до внутренней границы кольцевого элемента. Такой прием позволяет жестко зафиксировать пакет, что максимально исключает возможность относительного смещения слоев пакета.

В этом случае реализуется оптимальная вязкость, достаточная для обеспечения максимальной степени пропитки полимерных слоев формируемого впоследствии пакета и сохранения в межслойном пространстве в течение операционного времени отверждения. Слои пакета выбирают в виде слоев стеклоткани, которые функционируют как армирующий элемент, обеспечивающие конструкционную прочность на заданном уровне (не менее 5 МПа). Слои стеклоткани подвергают раскрою в зависимости от заданной формы и величины профиля.

Выбор состава пропитывающей композиции в предлагаемом выше виде обеспечивает объемное и равномерное отверждение в каждой точке импрега, что оптимальным образом подходит для метода получения сложного профиля набором скроенных фрагментов, т.к. процесс отверждения идет без образования внутренних напряжений, которые могли бы привести при эксплуатации к расстрескиванию изделия и потере как механической, так и диэлектрической прочности.

После этого осуществляют процесс формования с использованием плоского формообразующего элемента без приложения внешнего давления и при нормальной температуре.

При этом процесс формования детали упрощается и становится более экономичным, чем способ-прототип.

Для повышения точности воспроизведения геометрических параметров и обеспечения жесткой фиксации каждого слоя пакета заготовок в форме при формовании поверх последнего слоя заготовок по контуру кольцевой части детали непосредственно между последним слоем укладывают цельный слой стеклоткани, в котором выполнены радиальные прорези от его центра до внутренней границы кольцевого элемента.

Критическим сечением является зона стыка кольца и цилиндра. При формовании изделий такого типа традиционно получают механической обработкой (фрезерованием по примеру 1) из предварительно отформованных заготовок. Однако такие изделия при испытаниях на механическую и электрическую прочность в зоне стыка цилиндра и кольца не выдерживают прямой нагрузки.

В предлагаемом способе такое изделие получают путем предварительного раскроя фрагментов заготовок, которые имеют вид, изображенный на фиг.1. Каждый фрагмент представляет собой комбинацию усеченного сектора и прямоугольной детали (фиг.5). При укладывании в каждом последующем слое со смещением один относительно другого по 3 фрагмента выкройки обеспечивается экранирование шва предыдущего слоя последующим. В результате получается деталь, имитирующая монолитную структуру. Проявление монолитности обеспечивается и за счет пропитывающих свойств предлагаемой композиции. Как это видно из таблицы 1, механическая и диэлектрическая прочность такой детали в месте стыка цилиндр - кольцо значительно превышает прочность этой зоны в прототипе.

Таким образом, использование всех мероприятий предлагаемого способа и композиции предлагаемого состава для импрегнирования фрагментов формируемого пакета обеспечивает возможности изготовления монолитной детали в виде полого цилиндра с торцевым кольцевым выступом, повышение технологичности изготовления за счет исключения проявления швов в местах соединения фрагментов заготовок, повышение механической и электрической прочности в зоне сопряжения цилиндра с кольцевым элементом, а также способствует минимизации относительных смещений слоев пакета за счет жесткой фиксации заготовок в форме дополнительным слоем стеклоткани при формовании готового изделия.

Промышленная применимость предлагаемого способа подтверждается следующими примерами реализации.

Пример 1. Для сравнения предлагаемого способа с возможными вариантами получения детали сложного профиля типа цилиндра, сопряженного с кольцом, когда оси вращения составных частей детали взаимноперпендикулярны, было опробовано изготовление механическим вырезанием (фрезерованием) из монолитной заготовки. В этом случае критическим при проверке готовой детали на механическую и диэлектрическую прочность являются зоны стыка цилиндрической части и кольца. Данные испытаний сведены в таблицу.

Пример 2. Опробован процесс изготовления детали сложного профиля, когда заготовка цилиндрической детали механически точится из пакета, набранного параллельно оси вращения (фиг.2), как и в примере 1, критическим при проверке готовой детали на механическую и диэлектрическую прочность являются зоны стыка цилиндрической части и кольца. Данные испытаний сведены в таблицу.

Пример 3. Опробован процесс изготовления детали сложного профиля, когда заготовка цилиндрической детали с кольцевым выступом механически точится из пакета, набранного перпендикулярно оси вращения (фиг.3). В этом случае критическим при проверке готовой детали на механическую и диэлектрическую прочность являются зоны стыка цилиндрической части и кольца. Изделие разрушается аналогично примеру 1. Данные испытаний сведены в таблицу.

Пример 4. Предлагаемый способ реализован путем набора пакета из 100 слоев полимерного материала в качестве фрагментов заготовок, отверждение и формование в форме полученного пакета. Набор пакета из слоев полимерного материала осуществляют из предварительно скроенных из 3-х заготовок из стеклоткани марки Э3-200 П ГОСТ 19907-83 в каждом слое, каждая из которых выполнена в виде усеченного сектора, верхняя часть которого сопряжена с прямоугольным элементом, (фиг.5) высота которого соответствует заданной высоте формуемой детали, в данном случае 150 мм.

Для реализации предлагаемого способа выбирают в качестве связующего смесь полимерных смол - эпоксидную смолу ЭД-20 ГОСТ 10587-84 и смолу полиамидную Л-20 ТУ 6-05-1123-74.

Смолы смешивают при нормальных условиях и в пределах заявленных соотношений, с учетом условия соотношения их 1:2 = как 100:80 мас. частей. В условиях примера готовое изделие имеет форму сопряженных кольца и цилиндра.

После изготовления заданного числа фрагментов их пропитывают смесью смол и укладывают в форму послойно, с последовательным смещением линии перекрытия фрагментов от слоя к слою. Таким образом происходит экранирование стыковочных швов от слоя к слою и получение в конечном итоге монолитного композита с максимально развитыми механическими и диэлектрическими прочностными показателями.

На последний слой пакета укладывают круговую деталь, в которой выполнены радиальные прорези от центра круга до внутренней линии кольцевой детали (торцевого кольцевого выступа).

Это исключает взаимное перемещение слоев при давлении формообразующего элемента в процессе формования целевого изделия. Далее на пакет воздействуют формообразующим элементов без приложения давления и при нормальной температуре в течение 36 часов. Полученное изделие подвергают испытаниям. Результаты испытаний сведены в табл.

Пример 5. Прямое формование пакета, при этом утоняется место стыка (фиг.4) с резким падением локальных физико-механических и диэлектрических характеристик.

Таким образом, как это показали эксперименты, реализация предлагаемого способа обеспечивает возможности изготовления монолитной детали в виде полого цилиндра с торцевым кольцевым выступом, повышение технологичности изготовления за счет исключения проявления швов в местах соединения фрагментов заготовок, повышение механической и электрической прочности в зоне сопряжения цилиндра с кольцевым элементом и минимизирует относительные смещения слоев пакета за счет жесткой фиксации заготовок дополнительным слоем стеклоткани в форме при формовании готового изделия.

1. Способ изготовления слоистой профильной детали в виде полого цилиндра с торцевым кольцевым выступом, включающий набор пакета из слоев полимерного композиционного материала в качестве фрагментов заготовок, отверждение и формование в форме полученного пакета, отличающийся тем, что набор пакета, состоящего по крайней мере из 2 слоев полимерного материала, осуществляют из предварительно скроенных, по крайней мере, из 3 заготовок из стеклоткани в каждом слое, каждая из которых выполнена в виде усеченного сектора, верхняя часть которого по линии усечения сопряжена с прямоугольным элементом, меньшая высота которого соответствует заданной высоте формуемой детали, с последующим послойным распределением этих заготовок с нахлестом краевых участков и со смещением линии сопряжения заготовок от слоя к слою в форме, повторяющей формуемый профиль детали и также имеющей цилиндрическую часть и кольцевой торцевой выступ, обращенный наружу, при этом прямоугольные элементы каждой заготовки распределяют по внутренним стенкам цилиндрической части формы, а краевые закругленные элементы усеченного сектора заготовки отгибают на кольцевой выступ формы, каждый слой пропитывают составом из смеси органических смол при следующем соотношении ингредиентов, мас.ч.:

| смола эпоксидно-диановая | 100-120 |

| смола полиамидная | 70-90 |

2. Способ по п.1, отличающийся тем, что, с целью обеспечения жесткой фиксации каждого слоя пакета заготовок, в форме при формовании поверх последнего слоя заготовок по контуру кольцевой части детали укладывают цельный слой в виде круга стеклоткани, в котором выполнены радиальные прорези от его центра до внутренней границы кольцевого элемента.