Устройство для изготовления пластикового контейнера с газовым барьером, способ изготовления данного контейнера и контейнер

Иллюстрации

Показать всеГруппа изобретений предназначена для изготовления пластикового контейнера с газобарьерными свойствами. Устройство содержит вакуумную камеру для размещения пластикового контейнера, отводящий насос для откачивания газа из вакуумной камеры, трубу для подачи исходного газа. Труба выполнена из термоизолирующего и термостойкого материала и расположена так, что может вводиться внутрь контейнера, чтобы подавать исходный газ внутрь указанного пластикового контейнера, и удаляться из него. Термический катализатор поддерживается на трубе для подачи исходного газа. Источник питания нагревателя для подачи электричества на термический катализатор для генерирования тепла. Изобретение обеспечивает возможность использования одной и той же вакуумной камеры, даже когда формы контейнеров различны. Источник высокочастотной энергии не является необходимым, и образование пленки может осуществляться для множества контейнеров внутри одной вакуумной камеры. Устройство является дешевым. 5 н. и 16 з.п. ф-лы, 12 ил.

Реферат

Настоящее изобретение касается пластикового контейнера для напитков, имеющего барьерные свойства для газообразного кислорода и диоксида углерода, который пригоден для заполнения, например, таким содержимым, как алкогольные напитки, такие как пиво и подобные, которые чувствительны к окислению с точки зрения качества и требуют ограниченного выделения диоксида углерода из стенок контейнера, или безалкогольные напитки, которые чувствительны к окислению таким же образом, и в частности касается пластикового контейнера, имеющего газобарьерную тонкую пленку, образуемую с помощью способа химического осаждения из газовой фазы на, по меньшей мере, внешней поверхности или внутренней поверхности в качестве газобарьерного слоя для газообразного кислорода и диоксида углерода, который имеет низкую стоимость и низкую массу и который имеет прекрасную ударопрочность и пригодность к переработке для вторичного использования, и его способа изготовления и устройства для его изготовления.

Пиво в Европе повсеместно употребляют с древних времен и в последние годы потребляют в больших количествах в качестве алкогольного напитка население по всему миру. В последние годы пиво варят в больших количествах на пивных заводах и после наполнения в малоразмерные контейнеры транспортируют в области потребления, хранят и продают. Этот вид пива не только требует сохранения аромата во время транспортировки и хранения, но, так как оно легко окисляется и содержит диоксид углерода, используется в контейнерах с малой газопроницаемостью, таких как стеклянные бутылки, алюминиевые банки и подобное, до сегодняшнего дня.

Алюминиевые банки являются легкими по массе, имеют прекрасную пригодность к переработке для вторичного использования, газобарьерные свойства, ударопрочность и светонепроницаемость и имеют такие преимущества, как красивый вид и подобное. Соответственно они считаются идеальными контейнерами в качестве пакующего материала для содержимого, которое легко окисляется, а также не окисляется, и в последнее время их использование в качестве пивных контейнеров увеличивается, занимая главную долю. С другой стороны, исходный материал является дорогим, производственное оборудование, такое как оборудование для алюминиевых банок и заполняющее оборудование для содержимого, требует крупномасштабности и высокой производительности, требуется очень крупное инвестирование, и все это может отвечать только массовой продукции низкого ассортимента. Кроме того, алюминиевый материал требует обработки для коррозионной устойчивости, цена продукта высокая, и трудно делать крупноразмерные контейнеры. Кроме того, рассмотрение содержимого также является одной важной концепцией для контейнеров в продовольственных магазинах, но содержимое не видно через них. По вышеуказанным причинам алюминиевые банки обычно используют главным образом как малоразмерные контейнеры на один литр или меньше, которые нельзя повторно запечатывать.

Стеклянные бутылки, которые в настоящее время используют в наиболее крупномасштабном производстве, имеют отличную пригодность к переработке для вторичного использования, газобарьерные свойства, коррозионную устойчивость и способность повторного запечатывания, могут соответствовать также производству с малым объемом и высоким ассортиментом и обладают тем преимуществом, что производство можно осуществлять с относительно низкой стоимостью продукта. Однако по сравнению с пластиковыми контейнерами, такими как бутылки из полиэтилентерефталата (далее обозначаемого как "ПЭТ") и подобного, или алюминиевыми банками они имеют серьезные недостатки, такие как тяжелая масса контейнера и очень слабая ударопрочность. В качестве встречных мер для этого принимают такие встречные меры, как разработка тонкой стенки бутылки, чтобы уменьшить массу, но так как существует предел, эффект от этого незначительный. Соответственно данный рынок находится в процессе постепенного перехода на алюминиевые банки и ПЭТ бутылки.

Кроме того, пластиковые контейнеры прозрачные и легкие по массе имеют отличную ударопрочность и коррозионную устойчивость, имеют низкую стоимость продукта, требуют только небольших инвестиций на оборудование и дают прекрасный упаковочный материал, соответствующий производству с малым объемом и высоким ассортиментом. Однако газобарьерные свойства являются низкими, что является проблемой, которая совсем не существует в алюминиевых банках и стеклянных бутылках. А именно, пластиковые контейнеры имеют серьезные недостатки в том, что их газобарьерные свойства для газообразного кислорода и диоксида углерода и подобных являются низкими для контейнеров с содержимым, которое чувствительно к окислению с точки зрения качества и чувствительно к утечке газообразного диоксида углерода, например, таким содержимым, как пиво и подобное. Меры по улучшению газобарьерных свойств этих типов пластиковых контейнеров были предложены в большом числе публикаций, в которых наносили слой смолы в качестве структурного материала и слой смолы с газобарьерными свойствами, изготавливая многослойный пластиковый контейнер, имеющий улучшенные газобарьерные свойства.

Что касается предшествующих способов изготовления многослойного пластикового контейнера, существует большое число предложений, таких как (1) способ получения прямым раздувом (например, смотри патентный документ 1), в котором черновая форма образуется путем экструдирования термопластического пластика (структурная смола), такого как ПЭТ или полипропилен (далее обозначаемый как "ПП"), или подобный, и смолы с газобарьерными свойствами, такой как омыленный материал (сополимер этилена и винилового спирта; далее обозначаемый как "СЭВС") этиленвинилацетатного сополимера, полиамид, поливинилиденхлорид, полиакрилонитрил или подобное со свойствами газобарьерной смолы, образуя промежуточный слой, и затем она подвергается формованию раздувом, (2) способ, который наносит газобарьерную смолу, такую как СЭВС или подобную, на поверхность пластикового контейнера после его формования (например, смотри патентный документ 2), (3) и, так как газобарьерные свойства снижаются, когда СЭВС, нанесенная как описано выше, поглощает влагу, чтобы предотвратить это, способ, в котором поверхность такой смолы с газобарьерными свойствами, а именно поверхность контейнера, покрывают, используя термоусадочную пленку, покрытую гидрофобной смолой (например, смотри патентный документ 3) и подобные. Кроме того, получение многослойного пластикового контейнера, формованного с раздувом и вытяжкой, способного сохранять высокую прочность продукта даже при тонких стенках, считают наиболее продвинутым способом (например, смотри патентный документ 4). Однако даже в этом способе по сравнению с предшествующим однослойным пластиковым контейнером для безалкогольных напитков многослойный пластиковый контейнер имеет проблемы с производительностью (цикл формования), стоимостью формовочной машины, такими затратами, как обслуживание формовочной машины и кокилей и подобные, и имеет проблему с пригодностью к переработке для вторичного использования. По этим причинам существует пожелание высокофункциональной, покрытой тонкой пленкой, однослойной ПЭТ бутылки, которая может использовать формовочную машину для ПЭТ бутылок в обычном применении и которая удовлетворяет требуемому исполнению в качестве контейнера пива.

В последние годы АПУ (алмазоподобный углерод) пленка получает практическое применение в качестве однослойной тонкой пленки, покрывающей ПЭТ бутылки. Эта АПУ пленка представляет собой пленку, образованную из аморфной трехмерной структуры из атомов углерода и атомов водорода, является твердой, имеет прекрасные изолирующие свойства, имеет высокий показатель преломления и представляет собой твердую углеродную пленку, имеющую очень гладкую морфологию.

В предшествующей технике есть примеры, где данный тип технологии образования АПУ пленки применяли к пластиковым контейнерам (например, смотри патентный документ 5). Устройство для образования обычной АПУ пленки, описанный в патентном документе 5, является следующим. А именно, как показано на фиг.9, пластиковый контейнер 5 находится внутри внешнего электрода 2, с расположенной внутри реакционной камерой 1, которая имеет патрубок 1А ввода углеродсодержащего газа и отводной патрубок 1В. Кроме того, после ввода углеродсодержащего газа из патрубка 1А ввода АПУ образуется на внутренней поверхности пластикового контейнера 5 посредством приложения высокочастотной мощности от высокочастотного источника энергии 4 между внутренним электродом 3 и внешним электродом 2, возбуждая углеродсодержащий газ и генерируя плазму.

Патентный документ 1: японская выложенная патентная заявка № НЕI 5-185495.

Патентный документ 2: японская выложенная патентная заявка № SНО 60-251027.

Патентный документ 3: японская патентная публикация № SНО 62-7060.

Патентный документ 4: японская выложенная патентная заявка № 2001-97342.

Патентный документ 5: японский патент № 2788412.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ДАННЫМ ИЗОБРЕТЕНИЕМ

Однако устройство для образования вышеописанной АПУ пленки неизменно требует высокочастотного источника 4 энергии и высокочастотного согласующего питание устройства (номер не показан) потому, что углеродсодержащий газ разлагается плазмой и ионизируется, и затем ионы, ускоренные электрическим полем, сталкиваются с внутренней поверхностью пластикового контейнера, образуя тонкую пленку, и, следовательно, возникает проблема того, что стоимость устройства увеличивается.

Кроме того, в вышеописанном устройстве для образования АПУ пленки неизменно требуются внешний электрод 2 и внутренний электрод 3, реакционная камера 1, образованная из внешнего электрода 2 и внутреннего электрода 3, требуется для одного пластикового контейнера, и внешний электрод 2 должен изготавливаться, чтобы соответствовать форме каждого контейнера, а это приводит к увеличенной стоимости образующего АПУ пленку устройства.

Далее, с вышеописанным образующим АПУ пленку устройством при образовании тонкой пленки плазма будет повреждать поверхность тонкой пленки, качество тонкой пленки легко нарушается, и содержание водорода, который вызывает снижение газобарьерных свойств АПУ пленки, большое, и это затрудняет получение газобарьерных свойств более чем в 15-20 раз.

Поэтому настоящее изобретение было разработано, чтобы решать вышеописанные проблемы предшествующего уровня техники. А именно, в устройстве для изготовления газобарьерного пластикового контейнера задачей настоящего изобретения является удовлетворять условию, чтобы использовать ту же вакуумную камеру, даже когда формы контейнеров различны, условию, что высокочастотный источник энергии не является необходимым, и условию, что образование пленки можно выполнять для множества контейнеров внутри одной вакуумной камеры, чтобы сделать устройство недорогим. Поэтому задача изобретения состоит в создании производственного устройства, которое образует газобарьерную тонкую пленку на внутренней поверхности пластикового контейнера, и производственного устройства, которое образует газобарьерную тонкую пленку на внешней поверхности пластикового контейнера. Далее, в способе изготовления газобарьерного пластикового контейнера задачей настоящего изобретения является создание газобарьерной тонкой пленки, которая не повреждается плазмой на, по меньшей мере, внутренней или внешней поверхности пластикового контейнера. Кроме того, в отношении газобарьерного пластикового контейнера задачей настоящего изобретения является придать ему долговечность, которая затрудняет образование трещин, даже когда имеет место деформация или сжатие контейнера, и газобарьерные свойства в отношении газообразного кислорода и диоксида углерода путем образования водородсодержащей SiNх тонкой пленки, или водородсодержащей АПУ тонкой пленки, или водородсодержащей SiОх тонкой пленки или водородсодержащей SiСхNy тонкой пленки с заданной толщиной пленки и заданной концентрацией водорода, которая не повреждается плазмой на, по меньшей мере, внутренней стороне или внешней стороне пластикового контейнера.

Авторы настоящего изобретения обнаружили, что можно решить вышеописанные проблемы, используя способ каталитического химического осаждения из газовой фазы, получая газобарьерную тонкую пленку на поверхности стенки пластикового контейнера и выполняя настоящее изобретение. А именно, первое устройство для изготовления газобарьерного пластикового контейнера по изобретению содержит вакуумную камеру, вмещающую пластиковый контейнер, отводящий насос для откачивания газа из вакуумной камеры, трубу подачи исходного газа из изолирующего и термостойкого материала, которая располагается так, что может вводиться внутрь указанного пластикового контейнера и удаляться из него, чтобы подавать исходный газ внутрь указанного пластикового контейнера, термический катализатор, который удерживается на указанной трубе подачи исходного газа, и источник питания нагревателя, который подает электричество на указанный термический катализатор, генерируя тепло. Настоящее производственное устройство представляет собой устройство для изготовления газобарьерного пластикового контейнера, в котором газобарьерная тонкая пленка образуется на внутренней поверхности данного контейнера.

В первом устройстве для изготовления газобарьерного пластикового контейнера по изобретению указанная труба подачи исходного газа предпочтительно имеет образованную с ней за одно целое ("интегральную") охлаждающую трубу для охлаждения указанной трубы для подачи исходного газа. Так как температура трубы для подачи исходного газа растет из-за тепла, выделяемого термическим катализатором, путем ее охлаждения можно снижать тепловое воздействие на пластиковый контейнер.

В первом устройстве для изготовления газобарьерного пластикового контейнера по изобретению указанная труба подачи исходного газа представляет собой керамическую трубу, изготовленную из материала, в котором нитрид алюминия, карбид кремния, нитрид кремния или оксид алюминия образуют основной компонент, или металлическую трубу, поверхность которой покрыта материалом, в котором нитрид алюминия, карбид кремния, нитрид кремния или оксид алюминия образуют основной компонент. Это делает возможным подавать электричество стабильным образом на термический катализатор, придает долговечность и делает возможным эффективно отводить тепло путем отвода тепла, выделяемого термическим катализатором.

В первом устройстве для изготовления газобарьерного пластикового контейнера по изобретению указанная труба подачи исходного газа предпочтительно имеет отверстие выдувания газа на конце трубы, и расстояние от указанного отверстия выдувания газа до дна указанного пластикового контейнера имеет длину 5-30 мм. Это улучшает равномерность толщины пленки.

В первом устройстве для изготовления газобарьерного пластикового контейнера по изобретению указанный термический катализатор предпочтительно расположен так, что его верхний конец находит на 10-30 мм ниже нижнего конца горловины указанного пластикового контейнера. Это позволяет регулировать деформацию плечевой части пластикового контейнера.

В первом устройстве для изготовления газобарьерного пластикового контейнера по изобретению внутренняя поверхность указанной вакуумной камеры предпочтительно окрашена черным или внутренняя поверхность имеет поверхностную шероховатость (Rmax) 0,5 мкм или выше, и охлаждающее средство обеспечивается внутри или снаружи камеры. Регулируя отражение выделяемого света, генерируемого термическим катализатором, можно снижать тепловое воздействие на пластиковый контейнер.

Первое устройство для изготовления газобарьерного пластикового контейнера по изобретению предпочтительно имеет средство охлаждения контейнера, которое подает охлажденную жидкость или газ на внешнюю поверхность указанного пластикового контейнера. Это позволяет снижать тепловое воздействие на пластиковый контейнер.

Второе устройство для изготовления газобарьерного пластикового контейнера по изобретению содержит вакуумную камеру, вмещающую пластиковый контейнер, отводящий насос для откачивания газа из вакуумной камеры, термический катализатор, расположенный на периферии указанного пластикового контейнера, трубу подачи исходного газа, которая подает исходный газ в пространство снаружи указанного пластикового контейнера внутри указанной вакуумной камеры, и источник питания нагревателя, который подает электричество на указанный термический катализатор, генерируя тепло. Настоящее производственное устройство представляет собое устройство для изготовления газобарьерного пластикового контейнера, в котором газобарьерная тонкая пленка образуется на внешней поверхности данного контейнера.

Во втором устройстве для изготовления газобарьерного пластикового контейнера по изобретению указанный термический катализатор предпочтительно расположен множественным образом в осесимметричных положениях относительно главной оси указанного пластикового контейнера или навивается в спиральной форме на главную ось указанного пластикового контейнера в центре, или навивается относительно параллельно на множество сечений главной оси указанного пластикового контейнера. Это улучшает однородность толщины пленки.

Во втором устройстве для изготовления газобарьерного пластикового контейнера по изобретению указанные термические катализаторы предпочтительно расположены так, чтобы взаимно отделяться на 5 см или более. Это облегчает получение высокой производственной эффективности для химических веществ и однородности толщины пленки без действия термического повреждения на пластиковый контейнер.

Во втором устройстве для изготовления газобарьерного пластикового контейнера по изобретению указанный термический катализатор предпочтительно расположен так, что расстояние до внешней поверхности пластикового контейнера фиксировано. Это улучшает однородность толщины пленки на внешней поверхности, включая дно контейнера.

Второе устройство для изготовления газобарьерного пластикового контейнера по изобретению предпочтительно имеет средство охлаждения контейнера, которое подает охлажденную жидкость или газ на внутреннюю поверхность указанного пластикового контейнера. Это позволяет снижать тепловое воздействие на пластиковый контейнер.

В первом или втором устройстве для изготовления газобарьерного пластикового контейнера по изобретению указанный термический катализатор предпочтительно расположен, по меньшей мере, у выходной стороны отверстия выдувания газа указанной трубы для подачи исходного газа. Это позволяет эффективно активировать исходный газ с помощью термического катализатора.

В первом или втором устройстве для изготовления газобарьерного пластикового контейнера по изобретению указанная труба подачи исходного газа предпочтительно обеспечивается механизмом размещения для размещения внутри указанного термического катализатора. Например, есть случаи, когда химические реакции протекают между термическим катализатором и одной частью исходного газа в то время, когда не происходит формирование пленки, и в данном случае, когда используется такой тип исходного газа, можно продлевать срок службы термического катализатора.

В первом или втором устройстве для изготовления газобарьерного пластикового контейнера по изобретению указанный термический катализатор предпочтительно расположен внутри указанной трубы для подачи исходного газа. Так как расстояние между термическим катализатором и поверхностью пластикового контейнера может быть увеличено, можно снижать тепловое воздействие на пластиковый контейнер.

В первом или втором устройстве для изготовления газобарьерного пластикового контейнера по изобретению указанный термический катализатор предпочтительно имеет часть, в которой находится проволока, имеющая форму спирали, форму волнистой линии или зигзагообразную форму. Это позволяет увеличивать возможность контакта между исходным газом и термическим катализатором, и, в результате, возрастает эффективность реакции.

В первом или втором устройстве для изготовления газобарьерного пластикового контейнера по изобретению указанный термический катализатор предпочтительно расположен вдоль направления выдувания указанного исходного газа. Это позволяет увеличивать возможность контакта между исходным газом и термическим катализатором, и, в результате, возрастает эффективность реакции.

Первый способ изготовления газобарьерного пластикового контейнера по изобретению содержит процесс, в котором внутренняя часть вакуумной камеры, которая вмещает пластиковый контейнер, откачивается до заданного давления, и процесс, в котором, пока поддерживается состояние, когда электричество подается на термический катализатор, расположенный внутри указанной вакуумной камеры, генерируя тепло выше заданной температуры, исходный газ выдувается на указанный термический катализатор для декомпозиции указанного исходного газа и образования химических веществ, при этом газобарьерная тонкая пленка образуется из указанных химических веществ, достигающих внутренней поверхности или внешней поверхности указанного пластикового контейнера.

В первом способе изготовления газобарьерного пластикового контейнера по изобретению выдувание указанного исходного газа предпочтительно начинается после того, как завершается рост температуры термического катализатора выше заданной температуры. Указанная заданная температура определяется согласно комбинации катализатора и исходного газа и согласно характеристикам образуемой тонкой пленки, но в случае, когда образование пленки выполняют, используя вольфрамовый катализатор и кремниевый газ, например, температуру вольфрамового катализатора устанавливают 1600°С или выше. От начала образования пленки можно создавать достаточно реакционно активные химические вещества с помощью термического катализатора, и это облегчает получение пленки, имеющей высокие газобарьерные свойства.

Второй способ изготовления газобарьерного пластикового контейнера по изобретению предусматривает процесс, в котором после того как, по меньшей мере, одно из пространств внутри или снаружи пластикового контейнера, находящегося в реакционной камере, наполнится исходным газом с заданным давлением, подача указанного исходного газа останавливается, чтобы остановить втекание и вытекание газа в указанной реакционной камере, и процесс, в котором, пока поддерживается состояние, когда электричество подается на термический катализатор, генерируя тепло выше заданной температуры, катализатор направляют в пространство, заполненное указанным исходным газом, для декомпозиции указанного исходного газа и образования химических веществ, при этом газобарьерная тонкая пленка образуется из указанных химических веществ, достигающих, по меньшей мере, внутренней или внешней поверхности указанного пластикового контейнера. Настоящий способ изготовления представляет собой способ изготовления газобарьерного пластикового контейнера, в котором газобарьерная тонкая пленка образуется на внешней поверхности контейнера.

В газобарьерном пластиковом контейнере по изобретению водородсодержащая SiNх тонкая пленка, водородсодержащая АПУ тонкая пленка, водородсодержащая

SiОх тонкая пленка или водородсодержащая SiСхNy тонкая пленка образуется в качестве газобарьерной тонкой пленки на, по меньшей мере, внутренней поверхности или внешней поверхности пластикового контейнера, и указанная водородсодержащая SiNх тонкая пленка, указанная водородсодержащая АПУ тонкая пленка, указанная водородсодержащая SiОх тонкая пленка или указанная водородсодержащая SiСхNy тонкая пленка имеет толщину 5-100 нм и содержание водорода 1-10 атомных %.

В устройстве для изготовления газобарьерного пластикового контейнера настоящее изобретение удовлетворяет тому условию, что можно использовать одинаковую вакуумную камеру, даже когда формы контейнеров различны, условию, что высокочастотный источник энергии не является необходимым, и условию, что образование пленки может выполняться для множества контейнеров внутри одной вакуумной камеры, чтобы сделать устройство менее затратным. В этой связи, можно формировать газобарьерную тонкую пленку на внутренней поверхности или внешней поверхности пластикового контейнера. Далее, в данном способе изготовления газобарьерного пластикового контейнера настоящее изобретение позволяет формировать газобарьерную тонкую пленку, которая не повреждается плазмой на, по меньшей мере, внутренней поверхности или внешней поверхности пластикового контейнера. Кроме того, данному газобарьерному пластиковому контейнеру настоящее изобретение позволяет придавать и долговечность, которая затрудняет образование трещин, даже когда имеет место деформация или сжатие, и газобарьерные свойства в отношении газообразного кислорода и газообразного диоксида углерода.

На чертежах:

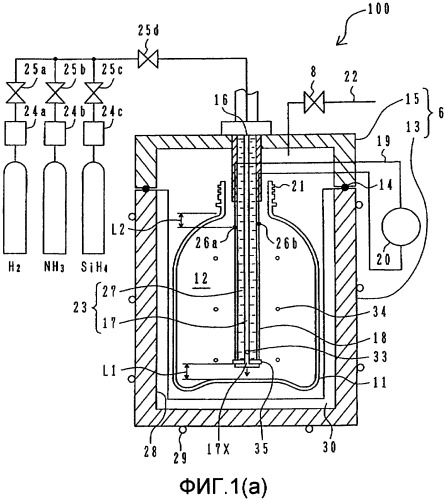

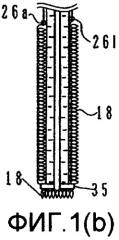

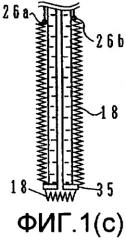

Фиг.1 - схематичный вид варианта выполнения устройства для изготовления газобарьерного пластикового контейнера согласно первому варианту осуществления, где (а) представляет случай, когда термический катализатор имеет линейную форму, (b) представляет случай, когда термический катализатор имеет форму спирали, и (с) представляет случай, когда термический катализатор имеет форму зигзагообразной линии.

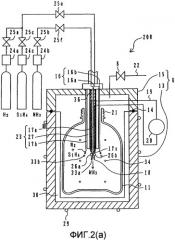

Фиг.2 - схематичный вид другого варианта устройства для изготовления газобарьерного пластикового контейнера согласно первому варианту осуществления, где (а) представляет случай, когда термический катализатор имеет перевернутую М-образную форму, (b) представляет случай, когда термический катализатор имеет форму спирали, и (с) представляет случай, когда термический катализатор имеет линейную зигзагообразную форму.

Фиг.3 - схематичный вид варианта выполнения устройства для изготовления газобарьерного пластикового контейнера согласно второму варианту осуществления, где (а) представляет случай, когда термический катализатор имеет линейную форму, и (b) представляет случай, когда термический катализатор имеет форму спирали.

Фиг.4 - вид варианта в сечении по А-А'.

Фиг.5 - вид другого варианта в сечении по А-А'.

Фиг.6 - концептуальный вид устройства для изготовления газобарьерной тонкой пленки на внутренней поверхности множества пластиковых контейнеров одновременно.

Фиг.7 - концептуальный вид устройства для изготовления газобарьерной тонкой пленки одновременно на внешней поверхности множества пластиковых контейнеров.

Фиг.8 - концептуальный вид устройства для изготовления газобарьерной тонкой пленки одновременно на внешней поверхности множества расположенных в линию пластиковых контейнеров.

Фиг.9 - схематичный вид устройства для образования АПУ пленки предшествующего состояния техники.

Фиг.10 - вид другого варианта выполнения позиционного соотношения термического катализатора и трубы для подачи исходного газа.

Фиг.11 - концептуальный вид для описания средства охлаждения контейнера, где (а) представляет случай, когда формирование пленки происходит на внутренней поверхности пластикового контейнера, и (b) представляет случай, когда формирование пленки происходит на внешней поверхности пластикового контейнера.

Фиг. 12 - вид другого варианта осуществления камеры формирования тонкой пленки по фиг.8.

СПИСОК ПОЗИЦИЙ

1, 12, реакционная камера,

1А, патрубок ввода углеродсодержащего газа,

1В, отводной патрубок,

2, внешний электрод,

3, внутренний электрод,

4, высокочастотный источник энергии,

5, 11, пластиковый контейнер,

6, 60, вакуумная камера,

8, вакуумный клапан,

13, 63, нижняя камера,

14, кольцевое уплотнение,

15, 65, верхняя камера,

16, 16а, 16b, 66, патрубок подачи газа,

17, 17а, 17b, канал исходного газа,

17х, 77х, отверстие выдувания газа,

18, термический катализатор,

19, электропроводка,

20, источник питания нагревателя,

21, горловина пластикового контейнера,

22, откачная труба,

23, 73, труба подачи исходного газа,

24а, 24b, 24с, регулятор потока,

25а, 25b, 25с, 25d, 25e, 25f, клапан,

26а, 26b, 79а, 79b, соединительная часть,

27, канал охлаждающей воды,

28, внутренняя поверхность вакуумной камеры,

29, средство охлаждения,

30, камера из прозрачного материала,

31, трубопровод исходного газа,

32, механизм вращения бутылки,

33, 33а, 33b, исходный газ,

34, химические вещества,

35, изолирующий керамический элемент,

36, изолирующая керамическая внутренняя труба, снабженная телескопическим механизмом,

40, камера выравнивания бутылок,

41, вытяжная камера,

42, камера образования тонкой пленки,

43, камера освобождения вакуума,

44, камера удаления,

50, охлаждающая жидкость или газ,

51, средство охлаждения контейнера,

100, 200, 300, устройство для изготовления газобарьерного пластикового контейнера.

Настоящее изобретение подробно описывается ниже со ссылкой на предпочтительные варианты осуществления, но не ограничивается этими вариантами. Плазменное СVD устройство для образования пленки согласно настоящим вариантам осуществления описано со ссылкой на фиг.1-12, на которых одинаковые позиции использованы для одинаковых деталей/частей.

(Первый вариант осуществления: образование пленки на внутренней поверхности контейнера)

Сначала будет описано устройство для изготовления газобарьерного пластикового контейнера согласно первому варианту осуществления, которое позволяет формировать газобарьерную тонкую пленку на внутренней поверхности контейнера. Фиг.1 представляет собой схематический чертеж, показывающий один вариант осуществления устройства для изготовления газобарьерного пластикового контейнера согласно первому варианту осуществления, где (а) представляет собой случай, когда термический катализатор имеет линейную форму, (b) представляет собой случай, когда термический катализатор имеет форму спирали, и (с) представляет собой случай, когда термический катализатор имеет линейную зигзагообразную форму. Однако фиг.1 (b) и (с) представляют собой частичные увеличенные виды трубы 23 подачи исходного газа. Кроме того, если не оговорено особо, "фиг.1" ниже обозначает "фиг.1(а)". Устройство 100 для изготовления газобарьерного пластикового контейнера, показанное на фиг.1, имеет вакуумную камеру 6 для размещения пластикового контейнера 11, откачивающий насос (не показан на чертежах), который откачивает вакуумную камеру 6, трубу 23 подачи исходного газа, образованную из изолирующего и термостойкого материала, которая расположена так, что ее можно вставлять внутрь пластикового контейнера 11 и удалять из него, чтобы подавать исходный газ внутрь пластикового контейнера 11, термический катализатор 18, который удерживается на трубе 23 подачи исходного газа, и источник 20 питания нагревателя, который подает электричество для нагрева термического катализатора 18.

В вакуумной камере 6 пространство для размещения пластикового контейнера 11 образовано в ее внутренней части, и это пространство образует реакционную камеру 12 для образования тонкой пленки. Вакуумная камера 6 составлена из нижней камеры 13 и верхней камеры 15, которая устанавливается так, чтобы свободно присоединяться и отсоединяться от верхней части нижней камеры 13, и уплотняет внутреннюю часть нижней камеры 13 с помощью кольцевого уплотнения 14. В верхней камере 15 есть механизм движения вверх-вниз, не показанный на чертежах, и он перемещается вверх и вниз в соответствии с загрузкой и выгрузкой пластикового контейнера 11. Пространство внутри нижней камеры 13 сделано немного больше, чем внешняя форма пластикового контейнера 11, помещенного в нее. Этот пластиковый контейнер 11 представляет собой питьевую бутылку, но может быть контейнером, применяемым для других целей.

Внутри вакуумной камеры 6, а именно внутри нижней камеры 13, предпочтительно внутренняя поверхность 28 образует черную внутреннюю стенку, или данная внутренняя поверхность имеет поверхностную шероховатость (Rmax) 0,5 мкм или выше, чтобы предотвращать отражение света, излучаемого соответственно нагреву термического катализатора 18. Поверхностную шероховатость (Rmax) измеряют, используя устройство измерения поверхностной шероховатости (DEKTAK3, изготавливаемое ULVAC TECHNO (Ltd.)), например. Чтобы заставить внутреннюю поверхность 28 образовать черную внутреннюю стенку, существует покрывающая обработка, такая как покрытие черным никелем или покрытие черным хромом или подобным, покрывающая обработка с химическим превращением, такая как RAYDENT или получение черного оксида или подобное, или окрашивающий способ, в котором наносят черную краску. Кроме того, средство охлаждения 29, такое как охлаждающая труба, через которую течет охлаждающая вода или подобное, предпочтительно обеспечивается внутри (не показано на чертежах) или снаружи (фиг.1) вакуумной камеры 6, чтобы предохранять нижнюю камеру 13 от повышения температуры. Причина, почему в вакуумной камере 6 нижнюю камеру 13 особенно охлаждают, заключается в том, что, когда термический катализатор 18 вводится в пластиковый контейнер 11, термический катализатор размещается непосредственно в пространстве внутри нижней камеры 13. Предотвращая отражение света и охлаждая вакуумную камеру 6, можно регулировать рост температуры пластикового контейнера 11 и получаемую термическую деформацию. Кроме того, когда камера 30, изготовленная из прозрачного материала, такая как стеклянная камера, например, которая может пропускать излучение света, генерируемое термическим катализатором 18, питаемым электричеством, располагается внутри нижней камеры 13, так как температура стеклянной камеры, соприкасающейся с пластиковым контейнером 11, растет медленно, можно дополнительно снижать тепловое воздействие на пластиковый контейнер 11.

Труба 23 подачи исходного газа установлена так, чтобы свисать в центре внутренней потолочной поверхности верхней камеры 15. Исходный газ втекает в трубу 23 подачи исходного газа через регуляторы потока 24а-24с и клапаны 25а-25d. Труба 23 подачи исходного газа предпочтительно имеет охлаждающую трубу, образованную интегрально с ней (за одно целое). Конструкция такого типа трубы 23 подачи исходного газа представляет собой структуру двойной трубы, например. В трубе 23 подачи исходного газа внутренний трубопровод двойной трубы образует канал 17 исходного газа, у которого один конец соединяется с патрубком 16 подачи газа, обеспеченным в верхней камере 15, а другой конец образует отверстие 17х выдувания газа. Таким образом, исходный газ вдувается из отверстия 17х выдувания газа на конце канала 17 исходного газа, соединенного с патрубком 16 подачи газа. С другой стороны, внешний трубопровод двойной трубы представляет собой канал 27 охлаждающей воды для охлаждения трубы 23 подачи исходного газа и действует как труба охлаждения. Кроме того, когда термический катализатор 18 питается электричеством, генерирующим тепло, температура канала 17 исходного газа растет. Чтобы предотвращать это, охлаждающая вода циркулирует в канале 27 охлаждающей воды. А именно, у одного конца канала 27 охлаждающей воды охлаждающая вода подается из средства подачи охлаждающей воды, не показанного на чертежах, соединяющегося с верхней камерой 15, и в то же время охлаждающая вода, которая закончила охлаждение, возвращается в средство подачи охлаждающей воды. С другой стороны, другой конец канала 27 охлаждающей воды герметизируется возле отверстия 17х выдувания газа, и здесь охлаждающая вода поворачивает обратно и возвращается. Вся труба 23 подачи исходного газа охлаждается с помощью канала 27 охлаждающей воды. Выполняя охлаждение, можно снижать тепловое воздействие на пластиковый контейнер 11. Соответственно материал трубы 23 подачи исходного газа предпочтительно является изолирующим материалом, имеющим высокую