Сырьевая смесь для изготовления пеносиликата

Иллюстрации

Показать всеИзобретение относится к производству строительных материалов и касается сырьевой смеси для изготовления пеносиликата. Сырьевая смесь включает кремнеземистый компонент, газообразователь, жидкое натриевое стекло, раствор гидрата окиси натрия, дополнительно содержит известь-пушонку, стабилизатор смеси в виде древесного опила с размерами частиц до 1 мм. В качестве кремнеземистого компонента используют золу-унос с размерами частиц до 150 мкм, в качестве газообразователя - алюминиевый порошок марки ПАВ с размерами частиц от 50 до 100 мкм, при следующем соотношении компонентов, мас.%:

Зола-унос - 50-60,

Известь-пушонка - 3-4,

Алюминиевый порошок марки ПАВ - 2-3,

Древесный опил - до 1,

Жидкое натриевое стекло - 25-30,

33%-ный раствор гидрата окиси натрия - 7-8.

Изобретение обеспечивает упрощение технологического процесса для получения пеносиликата и стабилизацию состава конечного продукта. 1 табл. 2 ил.

Реферат

Изобретение относится к производству строительных материалов, а именно к производству пеносиликата, используемого для изготовления конструкционных или теплоизолирующих строительных элементов.

Пеносиликат как и пеностекло, как теплоизоляционный материал, известен достаточно давно. Пеносиликат является неорганическим силикатным аморфным материалом, содержащим в своем объеме значительные количества газовой фазы.

Известна сырьевая смесь и способ получения гранулированного теплоизоляционного материала из жидкого стекла - стеклопора (1). Сырьевая смесь включает следующие компоненты: 93-95% жидкого стекла, плотностью 1,4-1,45 г/см3, 7-5% тонкодисперсного наполнителя с удельной поверхностью 2000-3000 см2/г (например, золы ТЭС) и 0,5-1% гидрофобизующей добавки - кремнийорганической жидкости (например, ГКЖ-10). Сырьевая смесь, перемешанная до однородного состояния, подается в капельном виде в раствор хлористого кальция с температурой 22-30°С и выдерживается в течение 40 мин для формирования гранул. Полученные сырцовые гранулы подсушиваются при 85-90°C в течение 10-20 мин и затем вспучиваются при 350-500°C в течение 1-3 мин.

Недостатком известной сырьевой смеси является низкая прочность и водостойкость полученного материала, сложность и длительность технологического процесса его изготовления, а также применение раствора хлористого кальция, вызывающего коррозию используемого оборудования. Проведение конечного процесса вспенивания при высоких температурах определяет высокую энергоемкость процесса, что значительно повышает себестоимость конечного материала.

Кроме того, полученный теплоизоляционный материал в виде гранул имеет ограниченное применение - в качестве засылок в строительных конструкциях или добавок в легкие бетонные смеси, но непригоден для использования в качестве самостоятельного, например, поверхностного теплоизолирующего слоя.

Известен также состав для получения теплоизолирующего материала «Кремнепласт», включающий измельченное кремнеземистое сырье, обрабатываемое концентрированным раствором щелочи. В качестве кремнеземистого сырья используют природное сырье, содержащее аморфный диоксид кремния: диатомит, трепел или опоку, при соотношении, вес.%: кремнеземистое сырье 70-80, концентрированный раствор щелочи 20-30, в качестве щелочи используют NaOH или KOH, концентрация раствора 42-46%. (2). Перед перемешиванием кремнеземистое сырье и концентрированный раствор щелочи нагревают до 25-30°C, после перемешивания полученную массу выдерживают в течение 1-2 часов при 20-25°C. Полученную смесь нагревают до образования густой гомогенной массы с выдерживанием, охлаждают до перехода в хрупкое состояние. Нагревание смеси ведут до 80-90°C, выдерживание - в течение не менее 1 часа при этой температуре. Причем нагрев до 80-90°C осуществляют в течение 3 ч по 20°C в час.

Известен также состав для получения теплоизолирующего материала, приведенный в описываемом способе, в котором готовят высокомодульное жидкое стекло с силикатным модулем 4-7, причем высокомодульное жидкое стекло получают гидротермальной обработкой при 68-73°C и атмосферном давлении, в течение 5-10 мин, суспензии из кремнеземсодержащего аморфного материала: микрокремнезема - отхода производства, с составом: кристаллического кремния 83-93 мас.% SiO2 и 6-16 мас.% углеродистых примесей - графит (C) и карборунд (SiC), в щелочном растворе гидрата окиси натрия, при соотношении жидкой и твердой фаз Ж/Т=0,94-1,008, гранулируют и термообрабатывают сырцовые гранулы, а термообработку сырцовых гранул проводят при 350-400°C в течение 20-30 мин. (3)

Недостатком известного способа и полученного теплоизолирующего материала является необходимость длительного и ступенчатого нагревания и охлаждения промежуточных смесей и выдерживание их при определенных температурах в течение длительного времени, что усложняет технологический процесс.

Недостатком известного состава для получения теплоизолирующего материала является необходимость большого количества операций по подготовке всех компонентов к конечному процессу вспенивания. Кроме того, проведение конечного процесса вспенивания при высоких температурах определяет высокую энергоемкость процесса, что значительно повышает себестоимость конечного продукта.

Наиболее близким по назначению, технической сущности и достигаемому техническому результату является состав для изготовления теплоизоляционного материала, включающий жидкое натриевое стекло, кремнефтористый натрий, гидрат окиси натрия и кремнеземистый компонент, алюминиевую пудру, портландцемент, воду. В качестве кремнеземистого компонента используется немолотый кварцевый песок и молотый кварцевый песок или немолотый кварцевый песок и молотый шамот или немолотый кварцевый песок и микрокремнезем при следующем соотношении компонентов, мас.%: жидкое натриевое стекло 27-33, кремнефтористый натрий 2,5-4,8, указанный кремнеземистый компонент 38-44, алюминиевая пудра 1,1-1,2, гидрат окиси натрия 2,7-3,3, портландцемент 11,5-13,8, вода 8-13. Причем используют немолотый кварцевый песок и молотый кварцевый песок при соотношении от 1:2 до 1:3 по массе, модуль крупности немолотого кварцевого песка равен 0,5-1,2, а тонкость помола молотого кварцевого песка должна характеризоваться удельной поверхностью 250-350 м2/кг. Также используют немолотый кварцевый песок и молотый шамот при соотношении от 1:2 до 1:3,59 по массе и используют немолотый кварцевый песок и микрокремнезем при соотношении от 1:1 до 1:2 по массе. (4)

Приготовление вышеуказанных сырьевых смесей также требует трудоемких и энергоемких процессов подготовки используемого сырья, что определяется требованиями к крупности вводимых исходных компонентов. Кроме того, операции вспенивания полученных композиций идут и при промежуточных процессах перемешивания, что не гарантирует состав и качество конечного продукта.

Техническим результатом заявляемого состава смеси для получения пеносиликата является упрощение технологического процесса, стабилизация состава конечного продукта и снижение себестоимости его получения.

Указанный технический результат достигается тем, что сырьевая смесь для получения пеносиликата, включающая кремнеземистый компонент, газообразователь, жидкое натриевое стекло, раствор гидрата окиси натрия, согласно изобретению дополнительно содержит известь-пушонку, стабилизатор смеси в виде древесного опила с размерами частиц до 1 мм, а в качестве кремнеземистого компонента используют золу-унос с размерами частиц до 150 мкм и в качестве газообразователя - алюминиевый порошок марки ПАВ с размерами частиц от 50 до 100 мкм, при следующем соотношении компонентов, мас.%:

Зола-унос - 50-60,

Известь-пушонка - 3-4,

Алюминиевый порошок марки ПАВ - 2-3,

Древесный опил - до 1,

Жидкое натриевое стекло - 25-30,

33%-ный раствор гидрата окиси натрия - 7-8.

Последовательное добавление компонентов, в частности извести-пушонки и алюминиевого порошка, к наполнителю и основному носителю аморфного кремнезема, в качестве которого используется зола-унос с размерами частиц, сопоставимыми с размерами частиц газообразователя, при стабилизации смеси древесным спилом, используемым в малом объеме, позволяют получить стабильную гомогенную массу, затворение которой жидким стеклом с раствором гидроокиси натрия, образующих низкомодульное жидкое стекло с увеличенным щелочным показателем среды, обеспечивает равномерное распределение всех компонентов по объему смеси за время процесса вспенивания, что обеспечивает получение конечного продукта с равномерным составом.

Реакция выбранного газообразователя - алюминиевого порошка с размерами частиц от 50 до 100 мкм, с водными щелочными растворами протекает с выделением газообразного водорода и большого количества тепла, что приводит к закипанию воды и бурному вспениванию реакционной массы. При этом преобладание в составе алюминиевого порошка частиц с размерами около 50 мкм определяет получение микропористой структуры пеносиликата теплоизоляционного назначения, а использование состава алюминиевого порошка с преобладанием частиц около 100 мкм позволяет получить крупнопористый пеносиликат конструкционного назначения.

Скорость реакции зависит от многих факторов: pH водной среды, вязкости затворяемого теста, содержания газообразователя и размеров его частиц.

Процесс ценообразования в затворяемой массе ускоряется по мере увеличения pH затворителя - жидкого стекла с добавлением раствора гидроокиси натрия.

Раствор гидроокиси натрия выступает в качестве носителя воды, понижая модульность жидкого стекла, увеличивает pH среды и является также регулятором схватывания и твердения вяжущего, в качестве которого используется зола-унос.

Введение извести также увеличивает щелочность раствора, обеспечивая энергичное протекание реакции газообразования

3Ca(ОН)2+2Al+6H2O=3CаО·Al2О3·6Н2O+3Н2

Затворение сырьевой смеси низкомодульным натриевым жидким стеклом с увеличенным показателем щелочности раствора, обеспечиваемым при разбавлении жидкого натриевого стекла раствором гидроокиси натрия, способствует более эффективной и быстрой реакции взаимодействия гидроокиси кальция с алюминием, идущей по экзотермическому процессу с большим выделением тепла, за счет чего происходит саморазогрев состава и выделяющиеся пары воды и водорода являются порообразователями, что способствует многократному увеличению объема теплоизоляционного материала. В результате саморазогрева получаемая смесь теряет вторичную воду. Повышенное содержание в смеси кремнеземистого компонента в золе-уносе, используемой в объеме 50-60 мас.%, и сопоставимость размеров частиц золы-уноса с размерами частиц порошка алюминия, благодаря пуццолановой активности частиц золы уноса, также обеспечивает его вступление в реакцию с гидроокисью кальция Ca(ОН)2 извести-пушонки, что способствует образованию вяжущих соединений на поверхности частиц основного компонента - золы-уноса, влияющих на процессы структурообразования в конечном продукте, и определяет равномерность структуры затвердевшего теплоизолирующего пеносиликата.

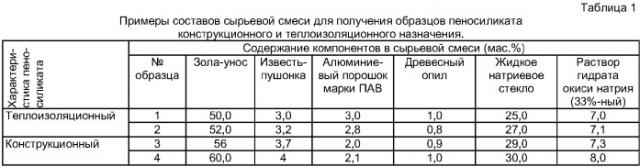

Заявляемый состав сырьевой смеси для получения пеносиликата иллюстрируется примерами получения опытных образцов различного назначения: конструкционного пеносиликата, используемого для изготовления строительных элементов (стеновых блоков, панелей и др.), и пеносиликата для изготовления теплоизоляционных плит.

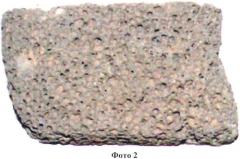

Структура пеносиликата конструкционного назначения характеризуется наличием мелких пор и большим числом перегородок в теле образца, которые способны выдерживать значительные конструкционные нагрузки в зданиях и сооружениях, а теплоизоляционный пеносиликат характеризуется сравнительно крупными порами, сохраняющими большой объем воздуха и обеспечивающими высокие теплоизолирующие свойства. Увеличение содержания газообразователя - алюминиевого порошка марки ПАВ - увеличивает скорость протекания реакции, сокращает время процесса порообразования и позволяет получать пеносиликат с менее крупными порами. Кроме того, изменением содержания газообразователя время реакции может быть доведено до 15-20 минут, что обеспечивает равномерное распределение всех компонентов в затворенной массе при перемешивании и позволяет получить конечный продукт однородного состава.

Примеры составов сырьевой смеси, используемых для получения образцов пеносиликата конструкционного и теплоизоляционного назначения, приведены в таблице 1 и проиллюстрированы фотографиями полученных образцов.

На фото 1 представлен образец пеносиликата теплоизоляционного назначения, полученный по составу сырьевой смеси 2, и на фото 2 - образец пеносиликата конструкционного назначения, полученный по составу сырьевой смеси 3.

Подобранные для сырьевой смеси компоненты сушат и измельчают.

Для получения в целевом материале однородной структуры использовали минеральное сырье с размером частиц, близким к 100 мкм. Зола-унос ТЭЦ представляет собой несгоревший пылевидный остаток с размером частиц менее 150 мкм, удельной поверхностью 3,9-4,3 тыс. см2/г и насыпной плотностью 820-988 кг/м3, образующийся при сгорании твердого топлива.

Важным фактором для процесса порообразования является также последовательность смешивания компонентов при приготовлении сырьевой смеси. Приготовление смеси вели последовательным добавлением к золе-уносу извести-пушонки, алюминиевого порошка ПАВ и древесного опила с размерами частиц до 1 мм.

Измельченные компоненты с помощью смесителей любого типа или вручную перемешивали до получения стабильной смеси.

Следующей стадией является затворение сырьевой смеси. С этой целью в сырьевую смесь добавляли жидкую связку - промышленное жидкое стекло с pH>8 и 33%-ный раствор едкого натра до получения подвижности суспензии 15-17 см (по прибору Суттарда).

Обнаружено, что замешивание сырьевой смеси водно-щелочным раствором жидкого стекла значительно увеличивает эффект вспучивания массы. Изучение влияния свойств водно-щелочного раствора на процесс порообразования позволило выбрать в качестве водного затворяющего раствора жидкое стекло, которое, как известно, имеет щелочную среду с pH>8. В предлагаемом способе применялось промышленное жидкое стекло, соответствующее ГОСТ 130078-81, с плотностью = 1,45 г/см3 и составом: SiO2 - 29,6%, Na2O - 10,6%, вода - остальное.

Затворенный сырьевой состав тщательно перемешивали в течение 15-20 мин до получения однородной массы. При перемешивании происходило вспучиванис смеси с образованием густой сероватой пористой массы. Образцы выдерживали на открытом воздухе в течение суток для сушки и набора прочности, затем высушивали до постоянной массы и определяли плотность.

Контрольная сушка образцов в термошкафу при 150°C в течение 2 часов и последующие испытания показали, что образцы сохраняют все характеристики неизменными (потеря веса изделия при сушке не превышает 5%, то есть обезвоживание при отверждении сырьевого состава в процессе химической реакции компонентов смеси происходит практически полностью).

Пеносиликаты, полученные с использованием в качестве газообразователя алюминиевого порошка марки ПАВ (по ТУ 1791-001-00200992-93), имели плотность в сухом состоянии: пеносиликат теплоизоляционного назначения - от 350 до 380 кг/м3, конструкционного назначения - от 380 до 420 кг/м3.

Лучшие результаты по качеству конструкционного пеносиликата достигаются также при уменьшении крупности алюминиевого порошка марки ПАВ до 50 мкм.

Применяемый для производства теплоизоляционного пеносиликата дешевый исходный материал - зола-унос, позволяет удешевить технологию производства теплоизолирующего материала за счет снижения себестоимости и уменьшения трудоемкости приготовления исходных материалов.

Источники информации

1. Горлов Ю.П. Технология теплоизоляционных и акустических материалов и изделий. М.: Высшая школа, 1989. - 384 с.

2. Описание к патенту РФ № 2203244 по кл. C04В 28/26, C04В 111:40, опубликовано 27.04.2003 г.

3. Описание к патенту РФ № 2177921 по кл. C04В 28/26, C04В 111:20, опубликовано 10.01.2002 г.

4. Описание к патенту РФ № 2263085 по кл. C04В 28/26, C04В 111:20, опубликовано 27.10.2005 г. (прототип).

Сырьевая смесь для получения пеносиликата, включающая кремнеземистый компонент, газообразователь, жидкое натриевое стекло, раствор гидрата окиси натрия, отличающаяся тем, что дополнительно содержит известь-пушонку, стабилизатор смеси в виде древесного опила с размерами частиц до 1 мм, а в качестве кремнеземистого компонента используют золу-унос с размерами частиц до 150 мкм и в качестве газообразователя - алюминиевый порошок марки ПАВ с размерами частиц от 50 до 100 мкм, при следующем соотношении компонентов, мас.%:

| Зола-унос | 50-60 |

| Известь-пушонка | 3-4 |

| Алюминиевый порошок марки ПАВ | 2-3 |

| Древесный опил | До 1 |

| Жидкое натриевое стекло | 25-30 |

| 33%-ный раствор гидрата окиси натрия | 7-8 |