Смесь зерен сплава оксида алюминия/оксида циркония

Иллюстрации

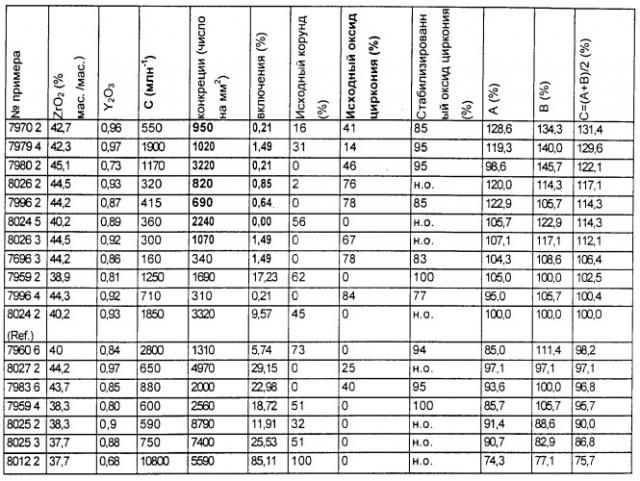

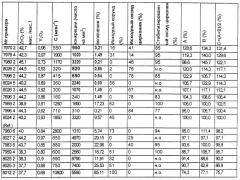

Показать всеИзобретение относится к производству абразивных зерен, например для шлифования низкого давления нержавеющей стали или шлифования высокоуглеродистой стали. Технический результат изобретения - улучшение абразивных свойств, снижение преждевременного износа абразива. Смесь зерен сплава оксида алюминия - оксида циркония имеет следующий химический состав, в массовых процентах, в сумме составляющий 100%: 40-45,5% ZrO+HfO2; 46-58% Аl2O3; 0-10% добавки; <0,8% SiO2 и <1,2% примесей. Добавка выбрана из группы, в которую входят оксиды титана, магния, кальция и/или соединения семейства редкоземельных элементов. Указанная смесь характеризуется тем, что доля зерен, содержащих примеси, составляет менее 2%, и концентрация конкреций (дефектов металлического или карбидного типа, размер которых не превышает 10 мкм), измеренная на срезе любого зерна смеси, составляет более 500 конкреций на 1 мм2 по меньшей мере в 50% случаев. 3 н. и 22 з.п. ф-лы, 1 табл., 4 ил.

Реферат

Настоящее изобретение относится к смеси керамических зерен сплава, состоящих по существу из оксида алюминия и оксида циркония в соотношении, близком к двойной эвтектике (42% мас./мас. оксида циркония), и имеющих улучшенные абразивные характеристики. Изобретение также относится к абразивному средству, содержащему смесь зерен по изобретению, и к способу производства смеси зерен по изобретению.

Обычно абразивные средства классифицируют в соответствии со способом, с помощью которого образуют керамические зерна, составляющие их: свободные абразивные материалы (используемые при распылении или в суспензии без подложки), нанесенные на подложку абразивные материалы (на подложку типа ткани или бумаги, в которой зерна расположены в несколько слоев) и связанные абразивы (в форме шлифовальных кругов, стержней и т.д.). В последних случаях абразивные зерна прессуют с органическим или стеклообразным связующим веществом (в этом случае связующее вещество состоит по существу из оксидов кремния). Эти зерна сами должны обладать хорошими абразивными механическими свойствами (особенно прочностью) и обеспечивать хорошее механическое сцепление со связующим веществом (прочность поверхности раздела). В настоящее время существуют различные семейства абразивных зерен, которые позволяют охватить широкий ряд применений и назначений: оксидные зерна, синтезированные в расплаве, дают возможность великолепного компромисса качества/производственных затрат.

В настоящем описании, если не указано иное, все составы зерна даны в процентах мас./мас. на основании общей массы зерна.

В ряду зерен сплава материалы на основе оксида алюминия и оксида циркония известны из US-A-3181939. Эти зерна обычно состоят из 10-60% оксида циркония с добавкой в количестве от 0 до 10%, где баланс составляет оксид алюминия. На практике содержание оксида циркония коммерческих продуктов находится либо около 25%, либо около значения эвтектики оксида алюминия/оксида циркония, находящегося около 42% оксида циркония, обычно от 35 до 50%, как описано в патенте US-A-3891408. В этом патенте указано, что продукты, имеющие примерно эвтектический состав, обладают лучшими эксплуатационными качествами, чем зерна оксида алюминия, особенно при очень быстром их затвердевании, так что в эвтектических колониях расстояния между слоями или между волокнами составляют менее 4000 Ǻ (где эвтектические колонии ориентированы перпендикулярно фронту затвердевания). Этот уникальный тип структуры обеспечивает великолепный компромисс между механической прочностью, требующейся для максимальной продолжительности использования абразивных частиц, и образованием микротрещин, необходимым для хорошей регенерации поверхностей среза.

В качестве добавок известен оксид иттрия, добавляемый в количестве вплоть до 2%, согласно US-A-4457767 или оксид титана, добавляемый в количестве вплоть до 10%, согласно патенту DE-C1-4306966. Эти добавки улучшают абразивную способность зерен оксида алюминия/оксида циркония. Оксид магния также является возможной добавкой, но при превышении его содержания на несколько единиц его присутствие ведет к образованию шпинели с оксидом алюминия вплоть до исчезновения корунда, следовательно, к слабым механическим свойствам.

В качестве примера зерен, описанных в US-A-4457767, могут быть упомянуты зерна, продаваемые компанией Saint-Gobain (Франция) под наименованием NZPlus®. Эти зерна типично содержат 39% мас./мас. оксида циркония и 0,8% Y2O3, менее 0,5% примесей, и баланс составляет оксид алюминия. Смеси этих зерен широко используют для нанесенных на подложку абразивных материалов или для абразивных шлифовальных кругов с органическим связующим веществом при операциях, при которых высока вероятность удаления материала (при обтесывании, стачивании и т.д.), в частности на нержавеющей стали.

Из FR 2787106 известны также зерна, имеющие содержание ZrO2+НfO2 между 10 и 60% и содержание Аl2O3 между 38 и 90%. Эти зерна сплава оксида алюминия/оксида циркония производят путем плавления сырья (различной чистоты) в восстанавливающей атмосфере (в частности, с добавлением в печь источника углерода - нефтяного кокса, пека или угля). Затем расплавленный материал охлаждают, предпочтительно быстро, чтобы способствовать образованию тонких ориентированных структур, например, с помощью устройства для охлаждения жидкости между тонкими металлическими пластинами, как представлено в патенте US-A-3993119. Наконец, охлажденный материал измельчают, например, с помощью вальцовой мельницы, а затем просеивают и сортируют на группы по размеру частиц, или грит, соответствующие точным стандартам (например, стандарту FEPA, Федерации Европейских Производителей Абразивов). Зерна, производимые таким образом, являются компактными и слабо восстановленными. Они обладают хорошими механическими свойствами и могут успешно применяться в шлифовальных кругах со стеклообразным связующим веществом.

Однако в некоторых условиях шлифования низкого давления нержавеющей стали или, в общем случае, высокоуглеродистой стали высокой прочности зерна предшествующего уровня техники проявляют низкие абразивные качества, в частности преждевременный износ за счет истирания на углеродистых сталях.

Следовательно, существует необходимость в смеси абразивных зерен сплава оксида алюминия/оксида циркония, обладающих улучшенными абразивными свойствами. Задачей изобретения является удовлетворение этой необходимости.

Согласно изобретению эта цель достигается посредством смеси зерен сплава оксида алюминия/оксида циркония, имеющей следующий химический состав в процентах мас./мас.:

ZrO2+НfO2: 40-45,5%

Аl2O3: 46-58%

Добавка: 0-10%

SiO2: <0,8%

Примеси: <1,2%

Эта смесь примечательна тем, что она имеет содержание зерен, содержащих включения, менее чем 2%, и тем, что концентрация конкреций, измеренная на поперечном срезе любого зерна указанной смеси, превышает 500 конкреций на мм2 по меньшей мере в 50%, предпочтительно в 80% и более предпочтительно в 90% наблюдаемых зерен.

К настоящему времени свойства смесей зерен были улучшены, в частности, путем модификации химического состава этих зерен, например, путем выбора состава, близкого к эвтектике оксида алюминия/оксида циркония (US 3891408), путем добавления стабилизаторов оксида циркония или других соединений, как описано в US 4035162, ЕР 595081 или US 4126429, либо путем модификации содержания примесей в сырье (US 5567214) или содержания остаточного углерода в зернах, репрезентативного для состояния окисления-восстановления. Состав зерна по изобретению также известен, например, из FR 2787106.

Впервые авторы изобретения наблюдали, что абразивные свойства зерен сплава оксида алюминия/оксида циркония зависят от содержания зерен смеси, содержащих включения, и от количества конкреций в зернах. В частности, концентрация конкреций от 600 до 3500 конкреций на мм2 оказалась благоприятной для улучшения абразивных свойств зерен при условии, что содержание зерен смеси, содержащих включения, остается ниже 2%.

Предпочтительно смесь зерен согласно изобретению также обладает следующими признаками:

- указанная концентрация конкреций выше чем 600 конкреций на мм2, предпочтительно выше чем 900 конкреций на мм2;

- указанная концентрация конкреций ниже чем 2500 конкреций на мм2, предпочтительно ниже чем 2000 конкреций на мм2, более предпочтительно ниже чем 1500 конкреций на мм2;

- указанная смесь имеет содержание зерен, содержащих включения, максимально 1,5%;

- указанная добавка выбрана из группы, образованной оксидом иттрия, оксидом титана, оксидами магния и кальция, оксидами неодима, лантана, церия, диспрозия и эрбия, и любого другого соединения из семейства редкоземельных, либо их смесями;

- в процентах мас./мас.:

Y2O3: 0,1-1,2% и/или

TiO2: 0,1-3% и/или

SiO2:<0,4% и/или

ZrO2+НfO2: 42-44%

- содержание зерен, содержащих первичный оксид циркония, составляет между 20 и 45%;

- содержание зерен, содержащих первичный корунд, составляет между 0 и 20%;

- подгруппа зерен, образованная зернами указанной смеси, имеющими размер между 500 и 600 мкм, имеет содержание зерен, содержащих включения, менее чем 2%, предпочтительно 1,5%, и/или содержание зерен, содержащих первичный оксид циркония, между 20 и 45% и/или содержание зерен, содержащих первичный корунд, между 0 и 20%;

- предпочтительно зерна смеси по изобретению имеют размер между 12 грит и 220 грит, более предпочтительно между 16 грит и 80 грит. Абразивные свойства, таким образом, улучшены.

Изобретение также относится к абразивному средству, содержащему смесь зерен, связанных связующим веществом или расположенных в виде слоя на гибкой подложке и удерживаемых связующим веществом, примечательному тем, что указанная смесь находится в соответствии с изобретением.

Наконец, изобретение относится к способу производства смеси зерен по изобретению, включающему приведенные ниже последовательные стадии:

а) смешивание исходных материалов,

б) плавление указанных смешанных исходных материалов до получения жидкого расплава,

в) охлаждение указанного жидкого расплава путем его гашения, предпочтительно таким образом, чтобы этот жидкий расплав полностью затвердел менее, чем за 3 минуты, до получения твердой массы, и

г) измельчение указанной твердой массы до получения смеси зерен, и, возможно, сортировка указанной смеси по размеру частиц,

где указанные исходные материалы выбраны таким образом, чтобы зерна указанной смеси имели химический состав в соответствии с составом зерен смеси по изобретению.

Данный способ примечателен тем, что он включает конечную стадию отбора, в результате которой получают смесь зерен по изобретению.

Предпочтительно после стадии измельчения отбирают зерна, имеющие размер в соответствии со стандартом FEPA между 12 грит и 220 грит, более предпочтительно между 16 грит и 80 грит.

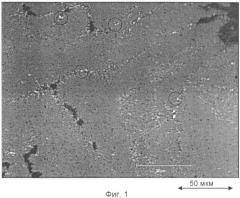

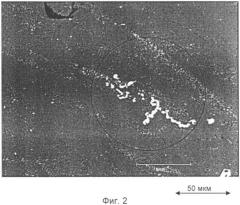

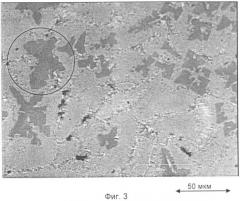

Другие признаки и преимущества настоящего изобретения станут очевидными после прочтения нижеследующего описания и изучения прилагаемых графических материалов, в которых на Фигурах 1, 2, 3 и 4 представлены фотографии поверхности зерна смеси по изобретению, где выделены кружками конкреции, включение, кристалл первичного корунда и дендрит первичного оксида циркония соответственно.

Содержания оксидов в зернах смеси по изобретению относятся к общему содержанию каждого из соответствующих химических элементов, выраженного в форме наиболее стабильного оксида, в соответствии со стандартным соглашением в области промышленности. Таким образом, включены низшие оксиды и, возможно, нитриды, оксинитриды, карбиды, оксикарбиды и карбонитриды либо даже металлические разновидности вышеупомянутых элементов.

Все остальные соединения рассматривают как «примеси», в частности соединения, образующие часть группы оксидов, нитридов, оксинитридов, карбидов, оксикарбидов, карбонитридов и металлических разновидностей натрия и других щелочных металлов, железа, кремния, ванадия и хрома. Оксид гафния, присутствующий в природе в источниках оксида циркония с содержанием менее чем 2%, не рассматривают как примесь. Остаточный углерод, выраженный в виде С, образует часть примесей состава зерен смеси по изобретению.

Термин «добавка» охватывает добавки, обычно используемые для производства зерен сплава оксида алюминия/оксида циркония, в частности стабилизаторы оксида циркония и, в частности, оксид иттрия и оксид титана. Также включены оксид магния, оксид кальция и другие оксиды редкоземельных металлов, в частности оксид неодима, а также оксиды лантана, церия, диспрозия и эрбия. Термин «добавка» также включает смеси указанных типов.

Зерна сплава оксида алюминия/оксида циркония смеси по изобретению имеют содержание ZrO2+НfO2 между 40 и 45,5%, так чтобы способствовать образованию эвтектических структур.

Предпочтительно оксид циркония зерен смеси по изобретению преимущественно представлен в его тетрагональной аллотропной форме в ущерб моноклинной форме.

Термин «конкреция» относится к дефекту металлического типа (главным образом Al, Zr или ZrSi) или карбидного типа (ZrC, AlC), размер которого не превышает 10 мкм. Конкреции главным образом присутствуют в форме по существу сферических и дискретных частиц (изолированных друг от друга). Концентрация конкреций представляет собой число конкреций на мм2 площади поперечного среза зерна.

Термин «включение» относится к дефекту карбидного типа, состоящему главным образом из ZrC и размер которого превышает 10 мкм. Включения главным образом присутствуют в продолговатой форме, состоящей из группы или кластера карбидных частиц в контакте друг с другом. Содержание зерен, содержащих включения, представляет собой процент от числа зерен, содержащих по меньшей мере одно включение.

«Размер» конкреции или включения определяют по их наибольшему измерению, измеренному в плоскости наблюдения шлифованного среза.

Термин «первичный оксид циркония» обычно относится к любому дефекту дендритной формы, источником которого является оксид циркония. Содержание зерен, содержащих первичный оксид циркония, дано в соотношении, выраженном в процентах, числа зерен, имеющих первичный оксид циркония, к суммарному числу исследуемых зерен на шлифованном срезе.

Термин «первичный корунд» обычно относится к любому дефекту дендритной или предендритной формы алюминиевого происхождения. Как показано на фигуре 3, под микроскопом первичный корунд выглядит темно-серым. Содержание зерен, содержащих первичный корунд, дано в соотношении, выраженном в процентах, числа зерен, имеющих первичный корунд, к суммарному числу исследуемых зерен на шлифованном срезе.

Под микроскопом первичный оксид циркония выглядит светло-серым, как показано на фигуре 4. Содержание зерен, содержащих первичный оксид циркония, содержание зерен, содержащих первичный корунд, содержание зерен, содержащих включения, и концентрацию конкреций предпочтительно определяют на шлифованном срезе диаметра 25 мм цилиндрического устройства, образованного абразивными зернами смеси, имеющими размер между 500 и 600 мкм (основной тонкий срез 36 грит), и заключенного в прозрачную органическую смолу.

Зерна смеси по изобретению можно производить любым общепринятым способом производства зерен сплава оксида алюминия/оксида циркония, к которому добавлена конечная стадия отбора.

Общепринятый способ обычно включает следующие стадии: смешивание исходных материалов, плавление в электродуговой печи, быстрое охлаждение жидкого расплава, измельчение и, возможно, классификацию в соответствии с распределением по размеру частиц.

Свойства смесей зерен сплава оксида алюминия/оксида циркония зависят от термального состояния жидкого расплава, которое само по себе зависит от параметров процесса, но также сильно зависят от строения печи и ее окружающей среды (сбора дымового газа, материала и т.д.). Значения параметров процесса определяют, таким образом, в соответствии с используемой печью, используемыми исходными материалами и т.д., так, чтобы получить смесь зерен по изобретению в конце этих стадий. Параметры могут, например, принимать значения процесса, использованного в приведенных ниже примерах.

После последней стадии общепринятых процессов концентрация конкреций зерен и содержание зерен, содержащих включения, устройства из зерен, полученного таким образом, должны быть измерены путем отбора образцов. Затем отбирают смеси зерен, которые обладают признаками смеси по изобретению.

Также возможно производить смесь по изобретению путем смешивания различных смесей, полученных с помощью общепринятых способов, имеющих различные параметры.

Воздействие на абразивные характеристики тем более выражено, чем выше доля зерен, имеющих концентрацию конкреций выше чем 500 конкреций на мм2.

Предпочтительно эта доля составляет в виде процентов от числа по меньшей мере 50%, предпочтительно 80% и более предпочтительно 90%. Более предпочтительно по существу все зерна смеси (по меньшей мере 99%) имеют такую концентрацию конкреций. Из экономических соображений или для получения других преимуществ может, следовательно, быть предпочтительным смешивать несколько смесей до получения смеси зерен по изобретению.

Приведенные ниже не ограничивающие примеры даны с целью иллюстрации изобретения.

Смесь зерен сравнения основана на зернах сплава оксида алюминия/оксида циркония, произведенных в восстанавливающих условиях, и имеется в продаже под наименованием NZPlus® и описана выше.

Продукты, приведенные в качестве примеров, были произведены из следующих исходных материалов:

- слабо прокаленный оксид алюминия Вayеr® с содержанием гидроксида натрия менее чем 0,3%;

- порошок оксида циркония с содержанием оксида циркония + гафния более 98%;

- нефтяной кокс;

- стружка металлического алюминия.

Оксид иттрия, используемый в качестве добавки, добавляли в виде чистого вещества, содержащего более чем 98% оксида иттрия.

Продукты были изготовлены в соответствии с общепринятым способом, хорошо известным специалистам в данной области техники: смешивание исходных материалов, плавление в однофазной электродуговой печи типа Heroult с графитовыми электродами с использованием кюветы печи диаметром 0,8 м, напряжения 105-150 В, силы тока от 2200 до 2500 А и полезной электрической энергии от 2,2 до 2,8 кВч на кг загрузки. В загружаемый состав вводили как минимум 0,5% (вплоть до 3%) нефтяного кокса в зависимости от состояния печи и от примерно 0,5 до 5,5% алюминиевой стружки. Затем жидкий расплав быстро охлаждали с помощью устройства для разливки жидкости между тонкими металлическими пластинами, такого как описано в патенте US - A-3993119. Затем зерна измельчали и классифицировали в соответствии с их размером частиц; размеры между 12 грит и 220 грит (стандарт FEPA), то есть зерна, имеющие размер между 45 мкм и 2,8 мм.

Полученные зерна были охарактеризованы химически с помощью рентгеновской флуоресценции. Все данные химического анализа приведены в Таблице. Содержание примесей (за исключением остаточного углерода) варьирует между 0,3 и 0,8%. Баланс соответствует содержанию оксида алюминия.

С помощью визуального анализа фотографий также измеряли концентрацию конкреций, содержание зерен, содержащих включения, содержание зерен, содержащих первичный оксид циркония, и содержание зерен, содержащих первичный корунд. Фотографии (фигуры 1-4) были получены с использованием микроскопа Reichert®, соединенного с устройством для анализа изображений, оснащенным программным обеспечением Visilog®. Измерения проводили на шлифованных срезах диаметра 25 мм, состоящих из абразивных зерен, заключенных в прозрачную органическую смолу, где зерна, включенные в шлифованные срезы, имели размер от 500 до 600 мкм.

На фотографиях, сделанных под микроскопом, конкреции выглядят светло-серыми, очень блестящими (см. фигуру 1).

Для оценки концентрации конкреций микроскоп был установлен на увеличение ×200. Затем подсчитывали число белых блестящих пятен с размером, меньшим или равным 10 мкм, которые указывают на наличие конкреций. В результате деления числа конкреций на площадь поверхности зоны наблюдения получали число конкреций на мм2 площади шлифованного среза зерна. Это вычисление повторяли на двух других зонах шлифованного среза зерна. Среднее из трех измерений дает концентрацию конкреций для данного образца.

Включения под микроскопом выглядят светло-серыми, очень блестящими (см. фотографию на фигуре 2).

Для оценки содержания зерен, содержащих включения, микроскоп устанавливали на увеличение ×50. Затем подсчитывали на видимом изображении число зерен, имеющих по меньшей мере одно видимое включение. Подсчет проводили на всей поверхности шлифованного среза диаметром 25 мм. Зерно считали имеющим включение, когда в указанном зерне наблюдали по меньшей мере одно блестящее пятно карбидного происхождения более чем 10 мкм. Содержание зерен, содержащих включения, дано в виде отношения числа зерен, имеющих по меньшей мере одно включение, к числу подсчитанных зерен.

Для оценки содержания зерен, содержащих первичный корунд, микроскоп устанавливали на увеличение ×100. Затем подсчитывали число зерен, содержащих дендриты первичного корунда, и число зерен, не содержащих первичный корунд, пока не было сосчитано суммарно 100 зерен либо одной, либо другой категории. Зерно считали содержащим первичный корунд, когда в указанном зерне наблюдали по меньшей мере один дендрит первичного корунда. Содержание зерен, содержащих первичный корунд, дано в виде отношения, выраженного в процентах, числа зерен, имеющих первичный корунд, к общему числу подсчитанных зерен.

Для оценки содержания зерен, содержащих первичный оксид циркония, микроскоп устанавливали на увеличение ×100. Затем подсчитывали число зерен, содержащих дендриты первичного оксида циркония, и число зерен, не содержащих первичный оксид циркония, пока не было сосчитано суммарно 100 зерен либо одной, либо другой категории. Зерно считали содержащим первичный оксид циркония, когда в указанном зерне наблюдали по меньшей мере один дендрит первичного оксида циркония. Содержание зерен, содержащих первичный оксид циркония, дано в виде отношения, выраженного в процентах, числа зерен, имеющих первичный оксид циркония, к общему числу подсчитанных зерен.

Чтобы продемонстрировать механические свойства зерен, проводили испытания, описанные ниже.

Испытание А: Определение абразивной способности

Целью испытания А было определение способности испытуемых зерен отрывать вещество в стальном барабане дробилки.

Перед испытанием смесь зерен сначала просеивали на вибросите типа ROTAP®, которое является стандартным в промышленности, таким образом, чтобы разделить фракции и отделить фракцию 710/850 мкм, представляющую зерно номер F24 (24 грит) в соответствии со стандартом FEPA, пригодным для данного испытания.

Распределенную фракцию подвергали операции очистки от железа, используя магнитное отделение, чтобы удалить металлическое железо, являющееся признаком загрязнения в результате измельчения. Затем ее подвергали обработке в печи при 150°С в течение 15 минут, после чего охлаждали в эксикаторе. Для испытания использовали вращающуюся дробилку AUREC® типа Т100, общепринято используемую для измельчения порошков для химического анализа. Эта дробилка смонтирована на подвеске (6 рессор) и приводит в движение полый цилиндрический барабан, содержащий испытуемые зерна, диск и свободно скользящее кольцо. Стальной цилиндрический дробильный барабан (марка стали Z160 С12) имел следующие размеры: высота 50 мм, внутренний диаметр 139 мм. Диск представлял собой сплошной цилиндр (диаметр 75 мм, высота 45 мм) из стали марки Z200C12 и имел массу 1546 грамм. Цилиндрическое кольцо (диаметр внутренний/внешний 95/120 мм, высота 45 мм) выполнен из стали той же марки Z200C12 и имело массу 1464 грамма.

Испытание А образца включало следующие стадии:

1. Барабан очищали сжатым воздухом.

2. Пробу испытуемого продукта 25 граммов исследуемого среза гранулометрического распределения вводили между кольцом и диском барабана дробилки. Дробилку AUREC® включали на вращение при номинальной скорости (1400 об/мин) на период 150 секунд. Зерна испытывали нагрузку только под ударами диска и кольца. Порошок и зерна затем извлекали из барабана дробилки, используя кисточку (№50) для анализа содержания железа.

3. После дробления измеряли процентное содержание железа в испытуемом образце. Это железо появляется в результате отрывания частиц от стали зернами смеси во время дробления. Абразивная способность (испытание А), выраженная в процентах, соответствует отношению процентного содержания железа к процентному содержанию железа, вырванного сравнительной смесью зерен. Высокое значение в испытании А указывает на то, что зерна обладают высокой абразивной способностью.

Испытание Б: Определение ударной прочности

Целью испытания Б было определение доли зерен данного среза гранулометрического распределения, а именно 710-850 мкм, переносящих воздействие в стальном барабане дробилки: он дает динамическую оценку механической прочности зерен.

Образцы для испытания Б готовили, как в случае испытания А.

Испытание Б образца, таким образом, включало следующие стадии:

1. Очистка барабана сжатым воздухом.

2. Пробу в 25 граммов испытуемого продукта исследуемого гранулометрического класса помещали между стенкой и диском барабана дробилки. Дробилку AUREC® включали на вращение при номинальной скорости (1400 об/мин) на период 5 секунд. Затем порошок и зерна извлекали из барабана дробилки, используя кисточку (№50) для анализа гранулометрического распределения. Таким образом, продукт просеивали через серию сит диаметром 200 мм в просеивателе ROTAP® в течение 12 минут с приведенными ниже Ti сит:

| Используемые сита (отверстие в мкм) | |||

| № зерна (Grit) | Исследуемый срез | T1 | T2 |

| 24 | 710/850 мкм | 710 | 425 |

| 60 | 300/355 мкм | 300 | 250 |

| 100 | 150/180 мм | 180 | 150 |

T1+T2 относится к сумме надситного материала мас./мас. двух первых сит (например 710 мкм + 425 мкм в случае тонкого среза 710/850 мкм). Значение ударной прочности (тест Б), выраженное в процентах, соответствует значению T1+T2 испытуемого образца относительно значения T1+T2 сравнительного образца. Высокое значение соответствует хорошей ударной прочности зерна.

Специалистам в данной области техники известно, что результаты испытаний А и Б не всегда варьируют в одинаковом направлении. Конкретно в испытании А оценивают абразивную способность, которая связана со способностью зерна, которое должно образоваться. Зерно должно, таким образом, иметь некоторую «хрупкость». Напротив, на стадии Б измеряют устойчивость зерна к образованию макротрещин. Следует четко понимать, что эти два измерения могут быть противоречивыми. Следовательно, хорошее зерно будет представлять собой зерно, обладающее хорошим компромиссом между испытаниями А и Б. По этой причине среднее значение С результатов испытаний А и В приведено в Таблице. Зерна считают особенно улучшенными по сравнению с зернами предшествующего уровня техники, когда коэффициент С выше 110% от образца сравнения.

| В Таблице «н.о.» означает «не определено». |

Если данные Таблицы классифицировать по абразивной способности (испытание А), очевидно, что концентрация конкреций между 690 и 2240 конкреций на мм2 особенно благоприятна для улучшения этого критерия. Предпочтительно концентрация конкреций превышает 500, предпочтительно превышает 600 и более предпочтительно превышает 900 конкреций на мм2 и является меньшей чем 2500, предпочтительно меньшей чем 1500 конкреций на мм2. Содержание зерен смеси, содержащих включения, предпочтительно является меньшим чем 1,5%.

Если данные Таблицы классифицировать как функцию ударной прочности (испытание Б), очевидно, что высокая концентрация конкреций особенно благоприятна для улучшения этого критерия при условии, что содержание зерен, содержащих включения, остается ниже 2%. Предпочтительно, чтобы способствовать ударной прочности, концентрация конкреций превышает 950 конкреций на мм2, предпочтительно превышает 1000 конкреций на мм2.

Испытания, описанные выше, показывают, что эксплуатационные качества частиц могут быть связаны с их структурой. Наблюдают, что низкое содержание зерен, содержащих включения, в сочетании с определенной концентрацией конкреций (предпочтительно между 600 и 3500 на мм2) дает возможность получить смеси зерен, имеющих улучшенные характеристики.

Особенно предпочтительными являются зерна, имеющие процент оксида циркония между 42 и 44%, поскольку это способствует образованию структуры, близкой к чисто эвтектической. Также предпочтительно, чтобы содержание в смеси зерен, содержащих первичный корунд, составляло между 0 и 20%, и содержание в смеси зерен, содержащих первичный оксид циркония, было выше 20% и предпочтительно находилось между 30 и 80%, и даже более предпочтительно между 30 и 50%.

Не вдаваясь в какую-либо теоретическую аргументацию, можно предположить, что присутствие конкреций позволяет уменьшить масштаб образования трещин, поскольку каждое абразивное зерно состоит из эвтектических ячеек, ориентированных параллельно фронту роста эвтектики Al2O3-ZrO2 (называемой морфологией «колоний») и отделенных границами зерен, более точно называемыми «границами ячеек». Присутствие микродефектов, таких как конкреции внутри эвтектических ячеек, означает, что трещины больше не образуются преимущественно на границах ячеек, но преимущественно внутри действительных эвтектических ячеек. Поверхностные неровности абразивных частиц, таким образом, являются более тонкими, причем микротрещины образуются регулярно под действием более слабых сил. Это дает возможность улучшить их абразивную способность за счет непрерывной регенерации их краев среза, ограничивая при этом их износ за счет истирания.

Разумеется, настоящее изобретение не ограничено описанными воплощениями, и приведенное выше показано в качестве не ограничивающих иллюстративных примеров.

1. Смесь зерен сплава оксида алюминия/оксида циркония, имеющая следующий химический состав, в массовых процентах, в совокупности составляющих 100%:ZrO2+HfO2: 40-45,5%Аl2O3: 46-58%добавка: 0-10%SiO2: <0,8%примеси: <1,2%,отличающаяся тем, что она имеет содержание зерен, содержащих включения, составляющее менее 2%, и тем, что концентрация конкреций, измеренная на поперечном срезе любого зерна указанной смеси, составляет более 500 конкреций на мм2, по меньшей мере, в 50% случаев.

2. Смесь по п.1, характеризующаяся тем, что концентрация конкреций, измеренная на поперечном срезе любого зерна указанной смеси составляет более 500 конкреций на мм2, по меньшей мере, в 90% случаев.

3. Смесь по п.1, характеризующаяся тем, что указанная концентрация конкреций составляет более 900 конкреций на мм2.

4. Смесь по п.1, характеризующаяся тем, что указанная концентрация конкреций составляет более 2000 конкреций на мм2.

5. Смесь по любому из пп.1-4, характеризующаяся тем, что она имеет содержание зерен, содержащих включения, максимум 1,5%.

6. Смесь по любому из пп.1-4, характеризующаяся тем, что указанная добавка выбрана из группы, в которую входят оксид иттрия, оксид титана, оксиды магния и кальция, оксиды неодима, лантана, церия, диспрозия, эрбия, а также любое другое соединение семейства редкоземельных элементов, либо их смеси.

7. Смесь по любому из пп.1-4, характеризующаяся тем, что содержит, мас.%:Y2O3: 0,1-1,2%, и/илиТiO2: 0,1-3%, и/илиSiO2:<0,4%, и/илиZrO2+НfO2: 42-44%.

8. Смесь по любому из пп.1-4, характеризующаяся тем, что содержание зерен, содержащих первичный оксид циркония, составляет между 20 и 45%.

9. Смесь по любому из пп.1-4, характеризующаяся тем, что содержание зерен, содержащих первичный корунд, составляет 0-20%.

10. Смесь по любому из пп.1-4, характеризующаяся тем, что подгруппа, образованная указанными зернами указанной смеси, имеющими размер 500 -600 мкм, имеет содержание зерен, содержащих включения, менее 2%, и/или имеет содержание зерен, содержащих первичный оксид циркония, 20-45%, и/или имеет содержание зерен, содержащих первичный корунд, 0-20%.

11. Смесь по любому из пп.1-4, характеризующаяся тем, что указанные зерна имеют размер в соответствии со стандартом FEPA между 12 грит и 220 грит, то есть между 45 мкм и 2,8 мм.

12. Смесь по п.5, характеризующаяся тем, что указанная добавка выбрана из группы, в которую входят оксид иттрия, оксид титана, оксиды магния и кальция, оксиды неодима, лантана, церия, диспрозия, эрбия, а также любое другое соединение семейства редкоземельных элементов, либо их смеси.

13. Смесь по п.5, характеризующаяся тем, что содержит, мас.%:Y2O3: 0,1-1,2%, и/илиTiO2: 0,1-3%, и/илиSiO2: <0,4%, и/илиZrO2+НfO2: 42-44%.

14. Смесь по п.5, характеризующаяся тем, что содержание зерен, содержащих первичный оксид циркония, составляет между 20 и 45%.

15. Смесь по п.5, характеризующаяся тем, что содержание зерен, содержащих первичный корунд, составляет 0-20%.

16. Смесь по п.6, характеризующаяся тем, что содержит, мас.%:Y2O3:0,1-1,2%, и/илиTiO2: 0,1-3%, и/илиSiO2: <0,4%, и/илиZrO2+НfO2: 42-44%.

17. Смесь по п.6, характеризующаяся тем, что содержание зерен, содержащих первичный оксид циркония, составляет между 20 и 45%.

18. Смесь по п.6, характеризующаяся тем, что содержание зерен, содержащих первичный корунд, составляет 0-20%.

19. Смесь по п.7, характеризующаяся тем, что содержание зерен, содержащих первичный оксид циркония, составляет между 20 и 45%.

20. Смесь по п.7, характеризующаяся тем, что содержание зерен, содержащих первичный корунд, составляет 0-20%.

21. Смесь по п.7, характеризующаяся тем, что подгруппа, образованная указанными зернами указанной смеси, имеющими размер 500-600 мкм, имеет содержание зерен, содержащих включения, менее 2%, и/или имеет содержание зерен, содержащих первичный оксид циркония, 20-45%, и/или имеет содержание зерен, содержащих первичный корунд, 0-20%.

22. Смесь по п.8, характеризующаяся тем, что содержание зерен, содержащих первичный корунд, составляет 0-20%.

23. Смесь по п.8, характеризующаяся тем, что подгруппа, образованная указанными зернами указанной смеси, имеющими размер 500-600 мкм, имеет содержание зерен, содержащих включения, менее 2%, и/или имеет содержание зерен, содержащих первичный оксид циркония, 20-45%, и/или имеет содержание зерен, содержащих первичный корунд, 0-20%.

24. Абразивное средство, содержащее смесь абразивных зерен, связанных связующим веществом или нанесенных в виде слоя на гибкую подложку и удерживаемых связующим веществом, характеризующееся тем, что указанная смесь является смесью по любому из пп.1-23.

25. Способ производства смеси зерен, включающий приведенные ниже последовательные стадии:а) смешивание исходных материалов,б) плавление указанных смешанных исходных материалов до получения жидкого расплава,в) охлаждение указанного жидкого расплава путем его закаливания с получением твердой массы, иг) измельчение указанной твердой массы с получением смеси зерен, и, возможно, сортировка указанной смеси по размеру частиц,где указанные исходные материалы выбраны таким образом, чтобы зерна указанной смеси имели следующий химический состав, мас.%:ZrO2+НfO2: 40-45,5%Аl2O3: 46-58%добавка: 0-10%SiO2: <0,8%примеси: <1,2%,и характеризующийся тем, что он включает конечную стадию отбора с получением смеси зерен по любому из пп.1-23.