Способы изомеризации нормального бутана до получения изобутана и установка для осуществления способа

Иллюстрации

Показать всеИзобретение относится к способу изомеризации исходного сырья, содержащего нормальный бутан, подаваемого на изомеризацию, содержащего, по меньшей мере, 50 мас.% нормального бутана, до получения изомерата, содержащего изобутан, включающему: (a) изомеризацию подаваемого исходного материала в условиях проведения изомеризации, включающих присутствие катализатора изомеризации, до получения отходящего потока изомеризации, содержащего нормальный бутан, но с концентрацией, меньшей, чем в исходном материале, подаваемом на изомеризацию; (b) перегонку, по меньшей мере, части отходящего потока изомеризации до получения более низкокипящей фракции, содержащей изобутан и более легкие парафины, где, по меньшей мере, 80 мас.% более низкокипящей фракции представляют собой изобутан, и более высококипящей фракции, содержащей нормальный бутан, которая содержит нормальный бутан и, по меньшей мере, 10 мас.% изобутана; (c) введение, по меньшей мере, части фракции, содержащей нормальный бутан, со стадии (b) в контакт со средой на стороне ретентата селективно проницаемой мембраны, имеющей индекс эффективностей течения С4 пермеата, равным, по меньшей мере, 0,01 и разность давлений между средами с обеих сторон мембраны, обеспечивающих получение фракции ретентата, содержащей, по меньшей мере, 80 мас.% изобутана, и для получения после прохождения через мембрану на стороне пермеата фракции пермеата, имеющей повышенную концентрацию нормального бутана; и (d) отбор со стадии (с) фракции ретентата. Также изобретение относится к способу изомеризации нормального бутана и устройству для осуществления предложенных способов. 3 н. и 7 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Данное изобретение относится к улучшенным способам изомеризации нормального бутана до получения изобутана при использовании колонны для отгонки изобутана в комбинации с мембраной, которая селективно проницаема для нормального бутана в сопоставлении с изобутаном, и к улучшенным способам, использующим мембрану для извлечения, по меньшей мере, части изобутана, содержащегося в исходном сырье для изомеризации, содержащем нормальный бутан. Способы изомеризации нормального бутана до получения изобутана широко используют на практике. В способе изомеризации реакция протекает в направлении термодинамического равновесия. Таким образом, изомерат все еще будет характеризоваться существенной концентрацией нормального бутана, обычно соответствующей диапазону молярных соотношений между изобутаном и нормальным бутаном от 1,2:1 до 2:1. Искомый изобутановый продукт, обычно характеризующийся степенью чистоты, равной, по меньшей мере, 80, зачастую, по меньшей мере, 90 или более, например, находящейся в диапазоне от 95 до 99 мол.% изобутана, получают в результате перегонки (колонна для отгонки изобутана), обеспечивающей получение относительно чистого изобутанового продукта в виде дистиллята и фракции, содержащей нормальный бутан, которую отправляют на рецикл в реактор изомеризации.

Поскольку температуры кипения нормального бутана и изобутана относительно близки, и желателен относительно чистый изобутановый продукт, колонну для отгонки изобутана обычно эксплуатируют при высоком флегмовом числе. Таким образом, потребляемая мощность на нагревание в колонне для отгонки изобутана представляет собой существенный компонент эксплуатационных расходов в способе изомеризации бутана, и потребляемая мощность на нагревание становится еще более значительной тогда, когда потребуются потоки изобутанового продукта, характеризующиеся повышенной степенью чистоты. В соответствии с этим проводится поиск улучшенных способов изомеризации нормального бутана, которые характеризуются улучшенными затратами основного капитала и эксплуатационными расходами.

Уровень техники

Выделение линейных парафинов из разветвленных парафинов, например, разделение нормального бутана и изобутана было предложено, но пока мембраны все еще должны найти себе сферу практического, коммерческого применения. В документе US 5069794 описывают микропористые мембраны, содержащие материал кристаллических молекулярных сит. В столбце 8, в строках 11 и далее описываются потенциальные сферы применения мембран, включающие разделение линейных и разветвленных парафинов. Смотрите также документ US 6090289, описывающий слоистый композит, содержащий молекулярные сита, который можно было бы использовать в качестве мембраны. В число потенциальных разделений, в которых можно использовать мембрану, и которые описываются, начиная от столбца 13, строки 6 патента, включается выделение нормальных парафинов из разветвленных парафинов. В документах US 6156950 и US 6338791 обсуждаются методики разделения за счет различия в проницаемости, которые могут найти себе применение для выделения нормальных парафинов из разветвленных парафинов, и описываются определенные схемы разделения в связи с изомеризацией. В документе US 2003/0196931 A1 описывается двухстадийный способ изомеризации для улучшения качества углеводородных исходных подаваемых материалов, содержащих от 4 до 12 атомов углерода. В качестве подходящей для использования методики выделения линейных молекул предложено использование цеолитных мембран. Смотрите, например, абзацы 0008 и 0032. В документе US 6818333 описываются тонкие цеолитные мембраны, которые, как утверждается, характеризуются проницаемостью по н-бутану, равной, по меньшей мере, 6·10-7 моль/м2·сек·вПа, и селективностью в отношении превращения н-бутана в изобутан, равной, по меньшей мере, 250.

Вследствие объемов исходных подаваемых материалов, содержащих нормальный бутан, которые подвергают переработке в установках изомеризации бутана промышленного масштаба, для достижения искомого выделения линейных парафинов необходимо было бы иметь большие площади поверхностей мембран. Например, мембраны ZSM-5/силикалит (MFI) (просеивающая мембрана), доступные в компании NGK Insulators, Ltd., Япония, которые демонстрируют селективность в отношении проницаемости по линейным парафинам в сопоставлении с разветвленными парафинами, в рабочих условиях характеризуются проницаемостью в диапазоне от 0,1 до 1,0 миллиграмм-моль в секунду на квадратный метр при разности давлений в диапазоне от 15 до 500 кПа. Таким образом, затраты на коммерческое внедрение такой системы мембранного разделения, использующей данные мембраны или мембраны, относящиеся к типу, описанному в документе US 6818333, делают ее неконкурентоспособной в сопоставлении с системой адсорбционного разделения или с разделением по способу перегонки, таким как с использованием колонны для отгонки изобутана.

Авторы Bourney, et al. в документе WO 2005/049766 недавно описали способ получения высокооктанового бензина при использовании мембраны для удаления, помимо прочего, н-пентана из подвергнутого изомеризации потока, полученного из дистиллята колонны для отгонки изогексана. Беговой погон из колонны для отгонки изогексана выступает в роли отдувочной текучей среды на стороне пермеата мембраны. Смесь пермеата и отдувочной текучей среды отправляют на рецикл в реактор изомеризации. Результаты компьютерного моделирования, базирующегося на использовании мембраны в виде MFI на оксиде алюминия, приведенные в примере 1 публикации, свидетельствуют о том, что для удаления 95 мас.% н-пентана из дистиллята перегонной колонны для отгонки изогексана требуются 5000 квадратных метров площади поверхности мембраны. При расходе исходного материала, подаваемого в мембранный разделитель (75000 кг/час, при наличии в нем 20,6 массовых процентов н-пентана), величина потока н-пентана, используемого при моделировании, по-видимому, имеет порядок 0,01 грамм-моль/м2·сек при 300°С.

Для целей следующего далее обсуждения изобретения определяются следующие далее свойства мембран.

Микропористый

Термины «микропористый» и «микропористость» относятся к порам, характеризующимся эффективными диаметрами в диапазоне от 0,3 до 2 нанометров.

Мезопористый

Термины «мезопористый» и «мезопористость» относятся к порам, характеризующимся эффективными диаметрами в диапазоне от 2 до 50 нанометров.

Макропористый

Термины «макропористый» и «макропористость» относятся к порам, характеризующимся эффективными диаметрами, большими, чем 50 нанометров.

Наночастица

Наночастицами являются частицы, характеризующиеся основным размером, доходящим вплоть до 100 нанометров.

Молекулярные сита

Молекулярными ситами являются материалы, характеризующиеся наличием микропористости, и они могут быть аморфными, частично аморфными или кристаллическими и могут быть цеолитными, полимерными, металлическими, керамическими или углеродными.

Просеивающая мембрана

Просеивающая мембрана представляет собой композитную мембрану, содержащую непрерывную или дискретную среду для селективного разделения, включающую барьерный слой из молекулярных сит. Барьерный слой представляет собой структуру, которая присутствует для селективного блокирования течения текучей среды в мембране. В непрерывной просеивающей мембране сами молекулярные сита образуют непрерывный слой, который стремятся сделать не имеющим дефектов. Непрерывный барьерный слой может содержать и другие материалы, такие как те, что присутствовали бы в случае мембран со смешанными матрицами. Дискретная просеивающая мембрана представляет собой дискретную сборную структуру барьерного слоя из молекулярных сит, в которой между частицами или областями молекулярных сит присутствуют свободные пространства или пустоты. Данные свободные пространства или пустоты могут содержать другой твердый материал или могут быть им заполнены. Частицы или области молекулярных сит представляют собой барьерный слой. Разделение, осуществляемое при использовании просеивающих мембран, может базироваться на стерических свойствах разделяемых компонентов. На проницаемость могут оказывать влияние также и другие факторы. Одним является наличие сорбционной способности или ее отсутствие у компонента и у материала молекулярных сит. Еще одним является взаимодействие между разделяемыми компонентами в микропористой структуре молекулярных сит. Например, в случае некоторых цеолитных молекулярных сит присутствие в поре молекулы, скажем, н-гексана, может воспрепятствовать проникновению в данную пору 2-метилпентана в большей степени, чем еще одной молекулы н-гексана. Таким образом, цеолиты, которые, по-видимому, не демонстрируют большой селективности в отношении разделения нормальных и разветвленных парафинов исключительно с точки зрения молекулярного размера, на практике могут обеспечить достижение повышенных селективностей в отношении разделения.

Индекс эффективности течения C4 пермеата

Проницаемость просеивающей мембраны, то есть скорость, с которой заданный компонент проходит через заданную толщину мембраны, зачастую варьируется в зависимости от условий, таких как температура и давление, абсолютные и дифференциальные. Таким образом, например, различные скорости проникновения можно определить тогда, когда абсолютное давление на стороне пермеата будет составлять 1000 кПа, и тогда, когда данное давление будет равно 5000 кПа, при сохранении всех других параметров, включающих разность давлений, постоянными. В соответствии с этим для описания просеивающих мембран в настоящем документе используют индекс эффективности течения C4 пермеата. Индекс эффективности течения С4 пермеата для заданной мембраны определяют при измерении скорости (грамм-моли в секунду), с которой, по существу, чистый нормальный бутан (предпочтительно, по меньшей мере, 95 мас.% нормального бутана) проникает через мембрану при приблизительно 150°С при давлении на стороне ретентата 1000 кПа абсолютного давления и давлении на стороне пермеата 100 кПа абсолютного давления. Индекс эффективности течения C4 пермеата отражает скорость проникновения на один квадратный метр площади поверхности на стороне ретентата, но его не приводят к единице толщины мембраны. Таким образом, индекс эффективности течения C4 пермеата для заданной мембраны будет выражаться в единицах грамм-молей нормального бутана, проникающих в секунду через квадратный метр площади поверхности мембраны на стороне ретентата.

Соотношение эффективностей течения C4 пермеатов

Соотношение эффективностей течения C4 пермеатов для заданной просеивающей мембраны представляет собой соотношение между индексом эффективности течения

С4 пермеата (н-бутана) и индексом эффективности течения изо-C4 пермеата, где индекс эффективности течения изо-C4 пермеата определяют тем же самым образом, что и индекс эффективности течения C4 пермеата, но при использовании, по существу, чистого изобутана (предпочтительно, по меньшей мере, 95 мас.% изобутана).

Краткое изложение изобретения

Данным изобретением вносятся усовершенствования в способы изомеризации нормального бутана для исходного сырья, содержащего нормальный бутан, где способы используют перегонку (колонна для отгонки изобутана) для извлечения из отходящего потока изомеризации очищенного изобутанового продукта. Способы данного изобретения предусматривают интеграцию мембранного разделения с колонной для отгонки изобутана для уменьшения потребляемой мощности в ребойлере колонны для отгонки изобутана и получения возможности устранения узких мест в колонне для отгонки изобутана или наличия у нее уменьшенных диаметра и количества ректификационных тарелок для заданных производительности по изобутановому продукту и его степени чистоты.

Во многих случаях перегонку используют для получения фракции, содержащей нормальный бутан, предназначенной для отправления на рецикл в реакторы изомеризации. В соответствии с данным изобретением колонну для отгонки изобутана эксплуатируют при флегмовом числе, достаточно низком для получения фракции, содержащей нормальный бутан, которая характеризуется значительной концентрацией изобутана, зачастую равной, по меньшей мере, 10, а иногда, по меньшей мере, 25 мас.% изобутана, и более низкокипящей фракции, характеризующейся уровнем содержания изобутана, равным, по меньшей мере, 80, предпочтительно, по меньшей мере, 90, а иногда находящимся в диапазоне от 95 до 99 мас.%.

Таким образом, потребляемая мощность на нагревание и, таким образом, эксплуатационные расходы для перегонки можно существенно уменьшить для заданных производительности по изобутановому продукту и его степени чистоты. Например, массовое соотношение между флегмой и исходным подаваемым материалом в некоторых случаях может быть уменьшено, по меньшей мере, на 20%. Обычно соотношения между количествами флегмы и исходного подаваемого материала для таких перегонных колонн соответствуют порядку соотношений в диапазоне от 2,5 до 4:1. При использовании способов данного изобретения соотношения между количествами флегмы и исходного подаваемого материала можно уменьшить до соотношения в диапазоне от 0,5:1 до 3:1, предпочтительно от 0,5:1 до 3:1, скажем, от 0,5 до 2:1, а более предпочтительно до соотношения в диапазоне от 0,75:1 до 1,3:1 для одинаковых производительности по изобутану и его степени чистоты.

В способах данного изобретения получаемую при перегонке фракцию, содержащую нормальный бутан, вводят в контакт со средой на стороне ретентата селективно проницаемой мембраны для получения пермеата, обогащенного нормальным бутаном, и ретентата, содержащего, по меньшей мере, 80 мас.% изобутана. Поскольку объем фракции, содержащей нормальный бутан, представляет собой только часть отходящего потока из реактора изомеризации, необходимая площадь поверхности мембраны будет меньшей, чем то, что потребуется в случае использования мембранного разделения для выделения изобутана из отходящего потока из реактора изомеризации. Кроме того, несмотря на присутствие изобутана в исходном материале, подаваемом на мембрану, его концентрация в потоке, который представляет собой долю отходящего потока из реактора изомеризации, незначительна. Таким образом, с проникновением определенного количества изобутана через мембрану можно смириться, поскольку абсолютное количество изобутана в потоке, отправляемом на рецикл в реактор изомеризации, будет оказывать незначительное влияние на достижение высокой степени однократного превращения нормального бутана в свежем исходном сырье. Следовательно, подходящие для использования мембраны включают не только те из них, которые характеризуются высокими селективностями в отношении выделения нормального бутана из изобутана, но также и те из них, которые демонстрируют высокий индекс эффективности течения C4 пермеата даже и при сопутствующем низком соотношении эффективностей течения C4 пермеатов.

В одном широком аспекте способов данного изобретения, относящихся к использованию перегонки для получения продукта, содержащего очищенный изобутан, они включают:

(a) изомеризацию исходного материала, подаваемого на изомеризацию и содержащего, по меньшей мере, 50 мас.% нормального бутана, в условиях проведения изомеризации, включающих присутствие катализатора изомеризации, до получения отходящего потока изомеризации, содержащего изобутан и содержащего нормальный бутан, но с концентрацией, меньшей, чем в исходном материале, подаваемом на изомеризацию;

(b) перегонку, по меньшей мере, части предпочтительно, по меньшей мере, 90% (масс.), а наиболее предпочтительно, по существу, всего количества, отходящего потока изомеризации до получения (i) более низкокипящей фракции, содержащей изобутан и более легкие парафины, где, по меньшей мере, 80 предпочтительно, по меньшей мере, 90 мас.% более низкокипящей фракции представляют собой изобутан, и (ii) более высококипящей фракции, содержащей нормальный бутан, которая содержит нормальный бутан и, по меньшей мере, 10 мас.% изобутана;

(c) введение, по меньшей мере, части предпочтительно, по меньшей мере, 90 мас.%, а наиболее предпочтительно, по существу, всего количества, фракции, содержащей нормальный бутан, со стадии (b) в контакт со средой на стороне ретентата селективно проницаемой мембраны в условиях, включающих площадь поверхности мембраны и разность давлений с обеих сторон мембраны, достаточные для получения фракции ретентата, содержащей, по меньшей мере, 80 предпочтительно, по меньшей мере, 90 мас.% изобутана, и для получения после прохождения через мембрану на стороне пермеата фракции пермеата, характеризующейся повышенной концентрацией нормального бутана, при этом упомянутая фракция пермеата предпочтительно содержит, по меньшей мере, 90 мас.% нормального бутана, содержавшегося во введенной в контакт с мембраной фракции, содержащей нормальный бутан; и

(d) отбор со стадии (c) фракции ретентата предпочтительно для объединения с более низкокипящей фракцией со стадии (b).

Исходный материал, подаваемый на изомеризацию, может представлять собой исходное сырье, содержащее нормальный бутан, или им может быть поток, полученный из исходного сырья, содержащего нормальный бутан, из которого, по меньшей мере, часть любого количества изобутана, содержавшегося в нем, удалили, например, в результате проведения перегонки или мембранного разделения, включающего мембранное разделение по еще одному широкому аспекту данного изобретения. Таким образом, исходное сырье, содержащее нормальный бутан, может содержать всего лишь 30 мас.% нормального бутана, но все еще быть подходящим для использования в способах данного изобретения. В предпочтительных вариантах реализации способов данного изобретения на стадию (a) перепускают, по меньшей мере, часть предпочтительно, по меньшей мере, 90 мас.%, а наиболее предпочтительно, по существу, все количество, фракции пермеата со стадии (c).

Предпочтительно более низкокипящая фракция со стадии (b) содержит, по меньшей мере, 25 предпочтительно от 30 до 95, а в некоторых случаях от 30 до 80 мас.% изобутана отходящего потока изомеризации. В общем случае для заданного соотношения между количествами флегмы и исходного подаваемого материала увеличение степени чистоты изобутана в продукте будет приводить к уменьшению концентрации изобутана в более низкокипящей фракции.

В предпочтительных вариантах реализации данного изобретения, по меньшей мере, 50 мас.% изобутана, содержавшегося во введенной в контакт с мембраной фракции, содержащей нормальный бутан, остается во фракции ретентата. Концентрация нормального бутана во фракции пермеата зачастую составляет, по меньшей мере, 50 предпочтительно, по меньшей мере, 70 мас.%.

Еще один широкий аспект способов данного изобретения относится к проведению, по меньшей мере, для части исходного сырья, содержащего нормальный бутан, мембранного разделения для удаления изобутана и, таким образом, получения более высокой концентрации нормального бутана в исходном материале, подаваемом в реактор изомеризации. Зачастую исходные подаваемые материалы, содержащие нормальный бутан, содержат значительные количества изобутана, например, от 5 или 10 мас.% и более вплоть до 50 или 60 мас.%. Поскольку изомеризация определяется достижением равновесия, присутствие изобутана в исходном материале, подаваемом на изомеризацию, будет оказывать неблагоприятное воздействие на степень превращения нормального бутана в изобутан, а также приведет к увеличению расхода исходного сырья через зону реакции изомеризации. Таким образом, обычно такое исходное сырье, содержащее изобутан, подвергают перегонке для удаления, по меньшей мере, части изобутана. Например, исходное сырье, подаваемое в установку изомеризации, можно вводить в колонну для отгонки изобутана. Несмотря на то, что колонна для отгонки изобутана действительно обеспечивает извлечение изобутана из исходного сырья и, таким образом, увеличение концентрации нормального бутана в текучей среде, подаваемой в зону реакции изомеризации, у колонны для отгонки изобутана не только должен иметься размер, соответствующий переработке дополнительного объема текучей среды, но также у колонны для отгонки изобутана увеличится и потребляемая мощность на нагревание.

В соответствии с одним аспектом данного изобретения мембранное разделение используют для удаления изобутана из исходного сырья. В наиболее широких терминах данного аспекта изобретения перегонка отходящего потока изомеризации не является существенной. Широкие аспекты способов изомеризации нормального бутана данного аспекта изобретения включают: (a) введение, по меньшей мере, части предпочтительно, по меньшей мере, 90 мас.%, а наиболее предпочтительно, по существу, всего количества исходного сырья, содержащего нормальный бутан, а также содержащего, по меньшей мере, 5, зачастую, по меньшей мере, 10 мас.% изобутана, в контакт со средой на стороне ретентата селективно проницаемой мембраны в условиях, включающих площадь поверхности мембраны и разность давлений с обеих сторон мембраны, достаточные для получения фракции ретентата, содержащей, по меньшей мере, 80 предпочтительно, по меньшей мере, 90 мас.% изобутана, и для получения после прохождения через мембрану на стороне пермеата фракции пермеата, характеризующейся повышенной концентрацией нормального бутана, при этом упомянутая фракция пермеата предпочтительно содержит, по меньшей мере, 80 мас.% нормального бутана, содержавшегося в исходном сырье, введенном в контакт с мембраной; и (b) воздействие на фракцию пермеата условий проведения изомеризации, включающих присутствие катализатора изомеризации, до получения отходящего потока изомеризации, содержащего нормальный бутан, но с концентрацией меньшей, чем концентрация в исходном сырье.

В одном варианте реализации ретентат со стадии (a) объединяют с отходящим потоком изомеризации, и, таким образом, он может обеспечить получение изобутанового продукта, характеризующегося надлежащей степенью чистоты даже и без перегонки для удаления нормального бутана. В альтернативном варианте сам ретентат можно использовать в качестве потока продукта или его можно объединять с более низкокипящей фракции, полученной при перегонке.

Предпочтительно отходящий поток изомеризации обогащают для получения потока продукта, содержащего, по меньшей мере, 80 предпочтительно, по меньшей мере, 90 мас.% изобутана, и потока, содержащего нормальный бутан, по меньшей мере, часть которого можно отправлять, а можно и не отправлять на рецикл для изомеризации. Зачастую во фракции ретентата содержится, по меньшей мере, 50 предпочтительно, по меньшей мере, от 60, по существу, до 100 мас.% изобутана, содержавшегося в исходном сырье.

Предпочтительно в обоих широких аспектах изобретения мембрана представляет собой просеивающую мембрану, характеризующуюся индексом эффективности течения C4 пермеата, равным, по меньшей мере, 0,01, более предпочтительно, по меньшей мере, 0,02, и соотношением эффективностей течения C4 пермеатов, соответствующим, по меньшей мере, 1,25:1, более предпочтительно, по меньшей мере, 1,3:1, а зачастую соответствующим соотношению в диапазоне от 1,35:1 до 5:1 или 6:1.

Изобретение также относится к аппаратуре для реализации способов изобретения. В широком аспекте аппаратура для изомеризации исходного сырья, содержащего нормальный бутан, включает:

a. реактор изомеризации (106), адаптированный для проведения изомеризации нормального бутана до получения изомерата, содержащего изобутан, и имеющий впускное отверстие и выпускное отверстие для изомерата;

b. перегонную колонну (116), имеющую впускное отверстие, через текучую среду находящееся в сообщении с выпускным отверстием реактора изомеризации (106), канал выпускного отверстия для более низкокипящей фракции (118) и канал выпускного отверстия для более высококипящей фракции (122), при этом упомянутая перегонная колонна (116) адаптирована для перегонки, по меньшей мере, части изомерата, содержащего изобутан, до получения более низкокипящей фракции, в сопоставлении с изомератом обогащенной изобутаном, и более высококипящей фракции, в сопоставлении с изомератом обогащенной нормальным бутаном, при этом упомянутая фракция содержит изобутан; и

c. мембранный разделитель (124), имеющий впускное отверстие на стороне исходного подаваемого материала, через текучую среду находящееся в сообщении с каналом для более высококипящей фракции (122), выпускное отверстие на стороне исходного подаваемого материала, через текучую среду находящееся в сообщении с линией (118) от выпускного отверстия перегонной колонны для более низкокипящей фракции (116), и выпускное отверстие для пермеата, через текучую среду находящееся в сообщении с впускным отверстием реактора изомеризации (106).

Краткое описание чертежей

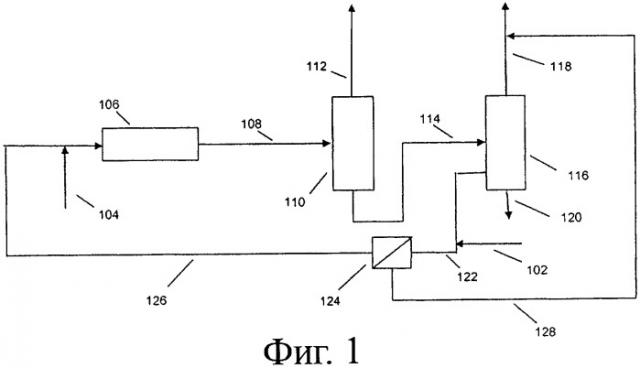

Фиг.1 демонстрирует схематическое представление способов, соответствующих данному изобретению и использующих стабилизационную колонну перед колонной для отгонки изобутана.

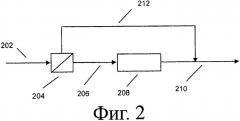

Фиг.2 демонстрирует схематическое представление способов, соответствующих данному изобретению, где исходное сырье, содержащее нормальный бутан, подвергают мембранному разделению до получения отходящего потока, содержащего изобутан, который объединяют с отходящим потоком изомеризации до получения продукта без появления необходимости отгонки изобутана из нормального бутана.

Подробное описание

ИЗОМЕРИЗАЦИЯ

В способах данного изобретения можно использовать любое подходящее исходное сырье, содержащее нормальный бутан. Исходное сырье можно получать из любого подходящего для использования источника, включающего нижеследующее, но не ограничивающегося только им: фракционирование или ожижение газообразных или при нормальных условиях жидких нефтяных материалов, из синтетических парафинов, таких как из способов Фишера-Тропша, крекинг более высокомолекулярных углеводородов и тому подобное. Состав исходного сырья будет зависеть от источника исходного сырья. Предпочтительное исходного сырье будет содержать, по меньшей мере, 30, скажем, от 50 до, по существу, 100 мас.% нормального бутана. Другие компоненты, которые могут присутствовать, включают изобутан, бутены и более легкие и более тяжелые углеводороды. В общем случае более легкие, углеводороды присутствуют в количествах, меньших, чем 20 предпочтительно меньших, чем 5 мас.%, а более тяжелые углеводороды присутствуют в количествах, меньших, чем 10, предпочтительно меньших, чем 5 мас.%. В том случае, если исходное сырье будет содержать C5 или более тяжелые углеводороды, то тогда обычно предпочитается, чтобы исходное сырье было бы подвергнуто воздействию типового физического процесса химической технологии, такого как перегонка (например, в колонне для отгонки изобутана), для уменьшения концентрации C5 и более тяжелых углеводородов до уровня, меньшего, чем 1, предпочтительно меньшего, чем 0,5 мас.%.

Исходное сырье совместно с материалом, отправляемым на рецикл, в случае его наличия, извлеченным из отходящего потока реакции изомеризации, перепускают в качестве исходного материала, подаваемого на изомеризацию в одну или несколько зон изомеризации. Исходное сырье и материал, отправляемый на рецикл, обычно перемешивают до введения в зону изомеризации, но при желании их введение можно проводить и по отдельности. В альтернативном варианте исходное сырье можно объединять с отходящим потоком изомеризации в колонне для отгонки изобутана, а после этого перепускать в зоны изомеризации в комбинации с материалом, отправляемым на рецикл. Данная последняя методика служит для извлечения из исходного сырья, по меньшей мере, части изобутана, содержавшегося в нем. В каждом случае совокупный исходный материал, подаваемый в зону изомеризации, в настоящем документе называют исходным материалом, подаваемым на изомеризацию. Материал, отправляемый на рецикл, может поступать в виде одного или нескольких потоков. Как обсуждается далее, материал, отправляемый на рецикл, содержит нормальный бутан.

Концентрация нормального бутана в исходном материале, подаваемом на изомеризацию, будет зависеть не только от концентрации нормального бутана в исходном сырье, но также и от его концентрации в материале, отправляемом на рецикл, в случае его наличия, и относительного количества материала, отправляемого на рецикл, в сопоставлении с исходным сырьем, которое может находиться в широком диапазоне. Зачастую исходный материал, подаваемый на изомеризацию, характеризуется концентрацией нормального бутана, равной, по меньшей мере, 50, скажем, находящейся в диапазоне от 60 до 100, предпочтительно от 75 до 90 мас.%.

В зоне изомеризации исходный материал, подаваемый на изомеризацию, подвергают воздействию условий проведения изомеризации, включающих присутствие катализатора изомеризации, предпочтительно в присутствии ограниченного количества водорода. Изомеризацию нормального бутана в общем случае считают обратимой реакцией первого порядка. Таким образом, отходящий поток реакции изомеризации будет характеризоваться большей концентрацией изобутана и меньшей концентрацией нормального бутана в сопоставлении с тем, что имеет место для исходного материала, подаваемого на изомеризацию. В предпочтительных вариантах реализации данного изобретения условия проведения изомеризации являются достаточными для изомеризации, по меньшей мере, 20, предпочтительно от 30 до 60 мас.% нормальных парафинов в объединенных исходном сырье и материале, отправляемом на рецикл. В общем случае условия проведения изомеризации позволяют достичь, по меньшей мере, 70 предпочтительно, по меньшей мере, 75, скажем, от 75 до, по существу, 100 процентов от равновесных величин для C4 парафинов, присутствующих в исходном материале, подаваемом на изомеризацию. Во многих случаях отходящий поток реакции изомеризации характеризуется массовым соотношением между изобутаном и нормальным бутаном, соответствующим, по меньшей мере, 1,2:1, предпочтительно соответствующим соотношению в диапазоне от 1,4 до 2:1.

Для широких аспектов способов данного изобретения катализатор изомеризации не является критичным моментом, и любой подходящий для использования катализатор изомеризации сможет найти себе применение. Подходящие для использования катализаторы изомеризации включают кислотные катализаторы, использующие хлорид для поддержания искомой активности. Катализатор изомеризации может быть аморфным, например на основе аморфного оксида алюминия, или цеолитным. Цеолитный катализатор обычно еще будет содержать аморфное связующее. Катализатор может содержать металл платиновой группы на оксиде алюминия, обработанном хлоридом.

Введение в контакт в зонах изомеризации можно осуществлять при использовании катализатора в системе с неподвижным слоем, системе с движущимся слоем, системе с псевдоожиженным слоем или в операции периодического типа. Система с неподвижным слоем является предпочтительной. Реагенты можно вводить в контакт со слоем частиц катализатора при перетоке снизу вверх, сверху вниз или в радиальном направлении. При введении в контакт с частицами катализатора реагенты могут находиться в жидкой фазе, смешанной парожидкостной фазе или паровой фазе, при этом превосходные результаты получают при применении настоящего изобретения к, главным образом, парофазной операции. Зона изомеризации может находиться в одном реакторе или в двух или более отдельных реакторах, оборудованных подходящими устройствами, обеспечивающими выдерживание на входе в каждую зону желательной температуры изомеризации. Предпочтительными для обеспечения улучшенной изомеризации являются два или более реактора, расположенные в последовательности, благодаря контролю температур индивидуальных реакторов и в связи с частичной заменой катализатора без остановки технологического процесса.

Условия проведения изомеризации в зоне изомеризации включают температуры реактора, обычно находящиеся в диапазоне от 40 до 250°С. В общем случае предпочтительными являются пониженные температуры реакции, что благоприятствует получению равновесных смесей, характеризующихся максимальной концентрацией изобутана, и сводит к минимуму прохождение крекинга исходного подаваемого материала с образованием более легких углеводородов. В настоящем изобретении предпочтительными являются температуры в диапазоне от 100 до 200°С. Рабочие давления в реакторе в общем случае находятся в диапазоне от 100 кПа до 10 МПа абсолютного давления, предпочтительно от 0,5 до 4 МПа абсолютного давления. Часовые объемные скорости жидкости находятся в диапазоне от 0,2 до 25 объемов изомеризуемого углеводородного исходного подаваемого материала в час на объем катализатора, при этом предпочтительным является диапазон от 0,5 до 15 ч-1.

К подаваемым в зону изомеризации объединенным исходному сырью и материалам, отправляемым на рецикл, водород примешивают или в них сохраняют, добиваясь получения мольного соотношения между водородом и углеводородным исходным подаваемым материалом в диапазоне от 0,01 до 20. Водород можно подавать целиком из системы, внешней для способа, или его можно пополнять водородом, отправляемым на рецикл в исходный подаваемый материал после выделения из отходящего потока реактора изомеризации. В водороде могут присутствовать легкие углеводороды и небольшие количества инертных материалов, таких как азот и аргон. Из водорода, подаваемого из системы, внешней для способа, воду необходимо удалить, предпочтительно при использовании адсорбционной системы, известной на современном уровне техники. В предпочтительном варианте реализации молярное соотношение между водородом и углеводородом в отходящем потоке реактора составляет величину, равную или меньшую 0,05, что в общем случае устраняет необходимость отправления водорода из отходящего потока реактора на рецикл в исходный подаваемый материал.

В особенности в случае использования для изомеризации катализатора, обработанного хлоридом, отходящий поток реакции изомеризации вводят в контакт с сорбентом для удаления любых хлоридных компонентов или подвергают перегонке или десорбированию для удаления хлоридных компонентов, а также легких фракций.

ОБРАБОТКА ИСХОДНОГО СЫРЬЯ

В тех аспектах данного изобретения, в которых исходное сырье подвергают мембранному разделению, предпочтительное исходное сырье содержит, по меньшей мере, 5 мас.% изобутана. По меньшей мере, часть предпочтительно, по меньшей мере, 80, а более предпочтительно, по меньшей мере, 90 мас.% исходного сырья подвергают мембранному разделению до введения в зону реакции изомеризации. Исходное сырье можно подвергать мембранному разделению непосредственно перед подачей в установку изомеризации или можно подавать в установку изомеризации, расположенную по ходу технологического процесса до мембранного разделителя, используемого для извлечения изобутана из потока, содержащего нормальный бутан. Например, исходное сырье можно подавать в колонну для отгонки изобутана или на участок в промежутке между колонной для отгонки изобутана и мембранным разделителем, используемым для извлечения изобутана из отправляемой на рецикл в зону реакции изомеризации фракции, содержащей нормальный бутан.

Исходное сырье вводят в контакт со средой на стороне ретентата селективной мембраны для получения фракции ретентата отходящего потока реакции изомеризации, которая содержит, по меньшей мере, 80 мас.% изобутана, и для получения после прохождения через мембрану на стороне пермеата фракции пермеата, характеризующейся повышенной концентрацией нормального бутана. Для проведения желательного разделения при подходящих для использования скоростях проникновения на мембране выдерживают величину падения давления. Мембрана может относиться к любому подходящему для использования типу, включающему диффузионный и просеивающий, и ее можно изготовить из неорганических, органических или композитных материалов. В случае диффузионных м