Эмаль (варианты)

Иллюстрации

Показать всеПредложены электропроводящие эмали для формирования защитных антикоррозионных покрытий нефтехимической аппаратуры, транспортных средств, перевозящих различные нефтепродукты и жидкие углеводороды. По первому варианту эмаль содержит пленкообразующий компонент - 15%-ный раствор частично омыленного сополимера винилхлорида с винилацетатом (А-15-0) в смеси органических растворителей, технический углерод, природный минерал волластонит и шунгит с массовой долей углерода от 26,28% до 39,35%, по второму варианту эмаль содержит пленкообразующий компонент - 15%-ный раствор частично омыленного сополимера винилхлорида с винилацетатом (А-15-0) в смеси органических растворителей, технический углерод и природный минерал шунгит с массовой долей углерода от 26,28% до 39,35%. Технический результат - уменьшение удельного объемного электрического сопротивления при одновременном повышении твердости и износостойкости покрытия. 2 н. и 2 з.п. ф-лы, 4 табл.

Реферат

Изобретение относится к лакокрасочной промышленности, в частности к электропроводящим эмалям для формирования защитных покрытий нефтехимической аппаратуры, транспортных средств, перевозящих различные нефтепродукты и жидкие углеводороды, с целью защиты их от коррозии и зарядов статического электричества.

Известна электропроводящая краска на основе полимерного пленкообразующего связующего, в состав которой входит растворитель полимерного связующего и мелкодисперсный электропроводный наполнитель из частиц графита или углерода с содержанием 10-50% от общей массы состава композиции (РСТ, заявка 92-03509, кл. С09D 5/24, 1992).

Однако данная электропроводящая краска имеет большое удельное объемное сопротивление пленки покрытия порядка 103-106 Ом·см. Для значительного снижения удельного объемного сопротивления пленки покрытия требуется не только повышение процентного содержания углеродсодержащих частиц в составе краски, но и определенное процентное содержание чистого углерода в указанных частицах в совокупности с определенной удельной адсорбционной поверхностью упомянутых углеродсодержащих частиц.

Известна электропроводящая композиция со стабильными физико-механическими свойствами в условиях воздействия повышенных температур при высокой влажности. Композиция содержит 20-70 мас.ч. угольного порошка, 30-80 мас.ч. связующего эпоксиноволака и 0,1-2 мас.ч. отвердителя (имидазола) на 100 мас.ч. связующего (JP, заявка 61-276868, кл. С09D 5/24, 1986).

Недостатком данной композиции является высокое процентное содержание углеродсодержащего наполнителя в виде угольного порошка (сажи), неблагоприятно влияющего на механическую прочность пленочного покрытия из данной композиции, что ограничивает область ее использования и снижает долговечность.

Известна электропроводящая краска на основе полимерного пленкообразующего связующего, в состав которой входит растворитель полимерного связующего и мелкодисперсный электропроводный наполнитель в виде смеси серебра (60-75% от общей массы компонентов) и графита (0,5-10% от общей массы компонентов). Пленка лакокрасочного покрытия данного состава после высыхания имеет высокое удельное объемное сопротивление порядка 103-104 Ом·см (FR, заявка 2662703, кл. С09D 5/24, 1992).

Длительную антикоррозионную защиту гарантирует комплексная система покрытия, состоящая из одного слоя фосфатирующего грунта и 3-4 слоев эмали марок ХС-78, ХС-720, ХС-748, изготовленных на основе сополимера А-15-0 или А-15 (импортные аналоги - продукты UCAR VAGH и UCAR VYHH).

Такой комплекс обеспечивает наибольший срок защиты металла от коррозии, так как покрытия на основе сополимеров винилхлорида с винилацетатом характеризуются стойкостью к соленой и пресной воде, разбавленным кислотам и щелочам, нефтепродуктам, смазочным маслам, алифатическим углеводородам и спиртам, светостойкостью и, что немаловажно, могут наноситься при отрицательных температурах (Пэйн Г.Ф. Технология органических покрытий. Том 1, 2. Л.: Гос. научн. - техн. изд-во хим. лит-ры, 1959).

Однако покрытие на основе сополимера А-15-0 не обладает свойствами электропроводности. Кроме того, к недостаткам сополимеро-винилхлоридных материалов следует отнести низкий сухой остаток (30-45%), небольшую толщину однослойного покрытия 40-50 мкм, низкую стойкость к воздействию растворителей, необходимость тщательной подготовки поверхности.

Известна эмаль марки ХС-5132 (ТУ 6-10-2012-85) - аналог заявляемого состава эмали, представляющая собой суспензию пигментов в 15%-ном растворе частично омыленного сополимера винилхлорида с винилацетатом (А-15-0) в смеси органических растворителей, состоящей из бутилацетата, ацетона и толуола при их соотношении 1:2:5. Эмаль содержит пигмент, состоящий из смеси технического углерода марки П-366-Э или П-367-Э и коллоидно-графитового препарата марки С-1 при их соотношении, мас.% 60:40, соответственно. В состав эмали компоненты входят в следующем соотношении, мас.%:

| раствор сополимера А-15-0 (15%) | - 79,20 |

| технический углерод | - 3,70 |

| коллоидно-графитовый препарат | - 2,46 |

| органический растворитель | - 14,64 |

Покрытия на основе эмали ХС-5132 имеют хорошие электрические показатели (удельное объемное электрическое сопротивление ρv не более 1·102 Ом·см), но твердость и износостойкость их не очень высокие.

Известна эмаль марки ХС-1535 (ТУ 2313-076-00206919-2004) - прототип заявляемого состава эмали, в которой в качестве пленкообразующего компонента использован 20% раствор сополимера А-15-0 в смеси бутилацетата, ацетона и толуола при их соотношении 1:2:5, а в качестве пигмента - смесь шунгита с массовой долей углерода от 26,28% до 39,35% и коллоидно-графитового препарата марки С-1 в соотношении, мас.% 42:58 соответственно. В состав эмали компоненты входят в следующем соотношении, мас.%:

| раствор сополимера А-15-0 (20%) | - 45,50 |

| шунгит | - 4,54 |

| коллоидно-графитовый препарат | - 6,36 |

| органический растворитель | - 43,60 |

Покрытия на основе эмали ХС-1535 имеют высокую твердость и износостойкость, но удельное объемное электрическое сопротивление ρv=3·106 значительно выше показателя ρv для класса электропроводящих лакокрасочных материалов.

Техническим результатом заявляемых составов эмали является уменьшение удельного объемного электрического сопротивления при одновременном повышении твердости и износостойкости покрытия.

Заявленный технический результат достигается двумя вариантами состава эмали.

По первому варианту эмаль содержит пленкообразующий компонент (А-15-0) - 15%-ный раствор частично омыленного сополимера винилхлорида с винилацетатом в смеси органических растворителей и наполнитель, в составе которого присутствуют технический углерод, природный минерал волластонит и шунгит с массовой долей углерода от 26,28% до 39,35% при следующем соотношении названных компонентов, мас.%:

| пленкообразующий компонент | 69,00-80,50 |

| технический углерод | 3,10-3,90 |

| волластонит | 1,90-2,90 |

| шунгит | 1,80-2,80 |

| органический растворитель | остальное |

По второму варианту предлагается эмаль, содержащая пленкообразующий компонент (А-15-0) - 15%-ный раствор частично омыленного сополимера винилхлорида с винилацетатом в смеси органических растворителей, и наполнитель, в составе которого присутствуют технический углерод, природный минерал шунгит с массовой долей углерода от 26,28% до 39,35% при следующем соотношении названных компонентов, мас.%:

| пленкообразующий компонент | 88,30-90,50 |

| технический углерод | 3,70-4,30 |

| шунгит | 2,20-3,10 |

| органический растворитель | остальное |

В обоих вариантах эмаль отверждается изоцианатным отвердителем ДГУ из расчета 16,1 мас.% на 100 мас.% эмали, в качестве технического углерода составы содержат углерод марки П-366-Э или П-367-Э. В составах эмали применен минерал шунгит с массовой долей углерода от 26,28% до 39,35% и волластанит марки МВ-05-97.

Получаемый технический результат и варианты заявляемых составов эмали приведены в таблицах 1-4.

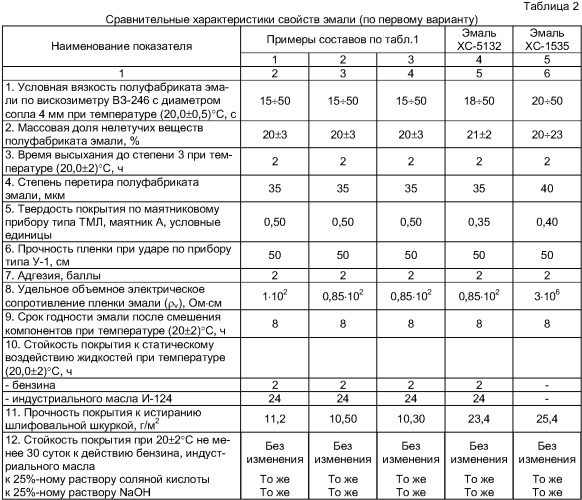

В табл.1 приведен состав по первому варианту, в табл.2 - сравнительные характеристики свойств по данному варианту, в табл.3 приведен состав эмали по второму варианту, в табл.4 - сравнительные характеристики свойств эмали по второму варианту.

Эмали готовят смешиванием компонентов, исходя из расчетных количеств составляющих. Технологический процесс изготовления эмалей состоит из следующих основных стадий:

- приготовление 15%-ного раствора пленкообразующего компонента (сополимера винилхлорида с винилацетатом А-15-0) в смеси органических растворителей, состоящей из бутилацетата, ацетона и толуола при их соотношении 1:2:5;

- изготовление пигментной суспензии с расчетным весовым количеством наполнителя;

- диспергирование в бисерной мельнице.

В быстроходный смеситель, снабженный мешалкой для перемешивания, загружают 1/3 часть раствора пленкообразующего компонента; 1/2 часть органического растворителя и рецептурное количество пигментов и наполнителя. Загрузку пигментов и наполнителя производят равномерно при работающей мешалке. По окончании загрузки и перемешивания в течение 30 мин продолжают диспергирование пигментной суспензии в бисерной мельнице.

Из быстроходного смесителя пигментная суспензия подается в бисерную мельницу.

Диспергирование в бисерной мельнице продолжают до достижения дисперсности частиц не более 35 мкм.

После диспергирования в бисерной мельнице пигментная суспензия загружается в смеситель, туда же загружается оставшаяся часть 15%-ного раствора сополимера А-15-0 и органических растворителей. После перемешивания в течение 1 часа готовую эмаль фильтруют и сливают в тару.

Определение свойств эмалей и покрытий проводили по следующим методикам: определение условной вязкости эмали по ГОСТ 8420; определение количества растворителя и массовой доли нелетучих веществ по ГОСТ 17537; определение скорости высыхания эмали по ГОСТ 19007; твердость покрытия по ГОСТ 5233; прочность пленок при ударе по ГОСТ 4765; адгезия покрытий по ГОСТ 15140; стойкость пленки к статическому воздействию бензина и индустриального масла по ГОСТ 9403 разд. 2; об износостойкости судили по удельному весовому износу в г/м2 по ГОСТ 20811 метод Б. Удельное объемное электрическое сопротивление пленки определяли на омметре типа Е-6-10, М-218 с использованием прижимных или вклеенных медных фольговых электродов ГОСТ 5638. Измерения проводили параллельно на 3-4 образцах.

Удельное объемное электрическое сопротивление рассчитывали по формуле:

где Rx - сопротивление покрытия между электродами, Ом;

S - ширина пленки покрытия, см;

δ -толщина пленки покрытия, см;

l - расстояние между электродами, см.

Введение в рецептуру эмали шунгита и волластонита приводит к увеличению твердости и износостойкости покрытий, не увеличивая при этом удельное объемное сопротивление ρv (табл.2, составы по примерам 1-3).

Составы по примерам 1-3 (табл.4) превосходят известные эмали по твердости и износостойкости, удельное объемное сопротивление (ρv) не более 1·102 Ом·см.

Состав эмали ХС-5132, хотя и имеет удельное объемное электрическое сопротивление соответствующее классу электропроводящих эмалей, однако прочностные показатели данного покрытия хуже показателей твердости и износостойкости заявляемых составов. Эмаль ХС-1535 имеет высокое объемное удельное электрическое сопротивление и низкие прочностные показатели.

Эмаль наносится на поверхность преимущественно нефтехимической аппаратуры, транспортных средств, перевозящих различные нефтепродукты и жидкие углеводороды кистью, валиком пневматическим, электростатическим распылением или краскопультом, как правило, в два слоя, хотя в ряде случаев можно обойтись и одним. При нанесении методом воздушного или безвоздушного распыления эмаль следует разбавить соответствующими растворителями до требуемой вязкости.

Предлагаемые составы эмали обеспечивают покрытию стойкость к статическому воздействию жидкостей (бензин, индустриальное масло) и позволяют защищать поверхности, на которые наносятся, от воздействия агрессивных химических соединений перевозимых продуктов.

| Таблица 1 | |||

| Примеры составов эмали (по первому варианту) | |||

| Наименование компонентов | Состав, мас.% по примерам | ||

| 1 | 2 | 3 | |

| 1. Сополимер винилхлорида и винилацетата (А-15-0) | 69,00 | 75,00 | 80,50 |

| 2. Технический углерод | 3,10 | 3,60 | 3,90 |

| 3. Шунгит | 1,8 | 2,30 | 2,80 |

| 4. Волластонит | 1,9 | 2,40 | 2,90 |

| 5. Органический растворитель | 24,20 | 16,70 | 9,90 |

| Итого: | 100,00 | 100,00 | 100,00 |

| Таблица 3 | |||

| Примеры составов эмали (по второму варианту) | |||

| Наименование компонентов | Состав, мас.% по примерам | ||

| 1 | 2 | 3 | |

| 1. Сополимер винилхлорида и винилацетата (А-15-0) | 88,30 | 89,50 | 90,50 |

| 2. Технический углерод | 3,70 | 4,00 | 4,30 |

| 3. Шунгит | 2,20 | 2,70 | 3,10 |

| 4. Органический растворитель | 5,80 | 3,80 | 2,10 |

| Итого: | 100,00 | 100,00 | 100,00 |

| Таблица 4 | |||||

| Сравнительные характеристики свойств эмали (по первому варианту) | |||||

| Наименование показателя | Примеры составов по табл.3 | Эмаль ХС-5132 | Эмаль ХС-1535 | ||

| 1 | 2 | 3 | 4 | 5 | |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1. Условная вязкость полуфабриката эмали по вискозиметру ВЗ-246 с диаметром сопла 4 мм при температуре (20,0±0,5)°С, с | 18÷50 | 18÷50 | 18÷50 | 18÷50 | 20÷50 |

| 2. Массовая доля нелетучих веществ полуфабриката эмали, % | 19-23 | 19-23 | 19-23 | 19-23 | 20-23 |

| 3. Время высыхания до степени 3 при температуре (20,0±2)°С, ч | 2 | 2 | 2 | 2 | 2 |

| 4. Степень перетира полуфабриката эмали, мкм | 35 | 35 | 35 | 35 | 40 |

| 5. Твердость покрытия по маятниковому прибору типа ТМЛ, маятник А, условные единицы | 0,5 | 0,5 | 0,5 | 0,35 | 0,40 |

| 6. Прочность пленки при ударе по прибору типа У-1, см | 50 | 50 | 50 | 50 | 50 |

| 7. Адгезия, баллы | 2 | 2 | 2 | 2 | 2 |

| 8. Удельное объемное электрическое сопротивление пленки эмали (ρv), Ом·см | 1·102 | 0,85·102 | 0,85·102 | 0,85·102 | 3·106 |

| 9. Срок годности эмали после смешения компонентов при температуре (20±2)°С, ч | 8 | 8 | 8 | 8 | 8 |

| 10. Стойкость покрытия к статическому воздействию жидкостей при температуре (20,0±2)°С, ч | |||||

| - бензина | 2 | 2 | 2 | 2 | - |

| - индустриального масла И-124 | 24 | 24 | 24 | 24 | - |

| 11. Прочность покрытия к истиранию шлифовальной шкуркой, г/м2 | 14,00 | 13,75 | 13,70 | 23,4 | 25,4 |

| 12. Стойкость покрытия при 20±2°С не менее 30 суток к действию бензина, индустриального масла | Без изменения | Без изменения | Без изменения | Без изменения | - |

| к 25%-ному раствору соляной кислоты | То же | То же | То же | То же | То же |

| к 25%-ному раствору NaOH | То же | То же | То же | То же | То же |

1. Эмаль электропроводящая для формирования защитных антикоррозионных покрытий, содержащая пленкообразующий компонент (А-15-0) - 15%-ный раствор частично омыленного сополимера винилхлорида с винилацетатом в смеси органических растворителей и наполнитель, отличающаяся тем, что в составе наполнителя присутствуют технический углерод, природный минерал волластонит и шунгит с массовой долей углерода от 26,28 до 39,35% при следующем соотношении названных компонентов, мас.%:

| пленкообразующий компонент | 69,00-80,50 |

| технический углерод | 3,10-3,90 |

| волластонит | 1,90-2,90 |

| шунгит | 1,80-2,80 |

| органический растворитель | остальное |

2. Эмаль по п.1, в составе которой смесь органических растворителей содержит бутилацетат, ацетон и толуол при их соотношении 1:2:5.

3. Эмаль электропроводящая для формирования защитных антикоррозионных покрытий на основе пленкообразующего компонента (А-15-0) - 15%-ный раствор частично омыленного сополимера винилхлорида с винилацетатом в смеси органических растворителей и углеродсодержащий наполнитель, отличающаяся тем, что в составе наполнителя присутствуют технический углерод и природный минерал шунгит с массовой долей углерода от 26,28 до 39,35% при следующем соотношении компонентов, мас.%:

| пленкообразующий компонент | 88,30-90,50 |

| технический углерод | 3,70-4,30 |

| шунгит | 2,20-3,10 |

| органический растворитель | остальное |

4. Эмаль по п.3, в составе которой смесь органических растворителей содержит бутилацетат, ацетон и толуол при их соотношении 1:2:5.