Покрытие, нанесенное на металлическую поверхность и повышающее ее излучательную способность, и способ его нанесения

Иллюстрации

Показать всеИзобретение относится к покрытиям с высокой излучательной способностью и может быть использовано для покрытий теплоотводов в электронной промышленности, электронагревательных элементов, а также поверхностей тепловыделяющих элементов в технике и быту. Покрытие состоит из 10-50 мас.% минерального SiO2-связующего и 50-90 мас.% минерального наполнителя. Способ нанесения покрытия включает нагрев металлической поверхности до температуры 100-350°С и распыление на нее суспензии указанного состава покрытия. В качестве источника минерального SiO2-связующего используют концентрированный водный золь кремневой кислоты. В качестве минерального наполнителя могут быть использованы порошки кремнезема, минерального стекла, цеолита. Технический результат - повышение излучательной способности и прочности покрытия, упрощение способа его нанесения. 2 н. и 16 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к материалам с высокой излучательной способностью и может быть использовано для покрытий теплоотводов в электронной промышленности, электронагревательных элементов, а также любых поверхностей тепловыделяющих элементов в технике и быту, в случаях, когда отвод тепла по механизму теплопередачи или конвекции затруднен или невозможен.

Известен композиционный материал по патенту РФ №2216602, дата приоритета 07.12.1998 года. Известный композиционный материал состоит из металла и неорганических частиц с меньшим, чем у металла, коэффициентом теплового расширения, которые диспергированы в металле таким образом, что, по меньшей мере, 95% частиц по площади, занимаемой ими в поперечном сечении, образуют соединенные между собой агрегаты сложной формы. Материал содержит не более 100 отдельных неорганические частицы на 100 мкм2 площади поперечного сечения материала. В диапазоне 20-150°С коэффициент теплового расширения материала увеличивается в среднем на (0,025-0,035)×10-6/°C при изменении коэффициента теплопроводности при 20°С на 1 Вт/(м·К). Известный материал, например, может состоять из меди и частиц оксида меди.

Техническим результатом является получение материала с низким коэффициентом теплового расширения и высоким коэффициентом теплопроводности, который легко поддается обработке давлением. Однако покрытием данный материал не является и его действие основано на его теплопроводности, но никак не на способности к тепловому излучению.

Наиболее близким по совокупности существенных признаков к заявляемому решению является материал покрытия с высокой излучательной способностью и способ его нанесения, описанный в патенте РФ №2262552, дата приоритета 15.01.2004 г. Известный материал покрытия относится к материалам с высокой излучательной способностью и может быть использован для покрытий радиаторов космических аппаратов, холодильников-излучателей и отражателей ядерных электрогенераторов, работающих в высоком вакууме. Материал покрытия содержит 90-92 мас.% хромоникелевой шпинели и 8-10 мас.% карбида титана. Техническим результатом изобретения является создание материала с высокой излучательной способностью, который при повышении температуры от 400 до 1200°С имеет излучательную способность, по меньшей мере, равную ∈=0,94. Данный материал наносится на металлическую поверхность газотермическим распылением.

Недостатками прототипа являются:

- относительно высокая рабочая температура, превышающая 400°С;

- высокая температура нанесения, обусловленная газотермическим распылением.

Задачей данного изобретения является создание дешевого, прочного и простого в нанесении покрытия для металлических поверхностей, которое бы значительно увеличивало их излучательную способность.

Для решения поставленной задачи предлагается покрытие, нанесенное на металлическую поверхность и повышающее ее излучательную способность, выполнить из минерального SiO2-связующего и минерального наполнителя при следующем соотношении компонентов, мас.%:

| минеральное связующее | 10-50 |

| минеральный наполнитель | 90-50. |

Причем покрытие предлагается наносить путем смешивания источника минерального SiO2-связующего, в качестве которого предлагается использовать концентрированный водный золь кремневой кислоты, и минерального наполнителя, в качестве которого предлагается использовать тонкодисперсный порошок кремнезема с размером частиц от 0,1 до 50 мкм, до получения суспензии и распыления ее на нагретую металлическую поверхность.

Дополнительным отличием является то, что размер частиц тонкодисперсного минерального порошка кремнезема должен составлять 3-15 мкм.

В другом варианте выполнения покрытие предлагается наносить путем смешивания источника SiO2-связующего, в качестве которого предлагается использовать также концентрированный водный золь кремневой кислоты, и минерального наполнителя, в качестве которого предлагается использовать тонкодисперсный порошок стекла с размером частиц от 0,1 до 50 мкм, до получения суспензии и распыления ее на нагретую металлическую поверхность.

Дополнительным отличием является то, что размер частиц тонкодисперсного минерального порошка стекла должен составлять 3-15 мкм.

В третьем варианте выполнения покрытие предлагается наносить путем смешивания источника минерального SiO2-связующего, в качестве которого предлагается использовать также концентрированный водный золь кремневой кислоты, и минерального наполнителя, в качестве которого предлагается использовать тонкодисперсный порошок цеолита с размером частиц от 0,1 до 50 мкм, до получения суспензии и распыления ее на нагретую металлическую поверхность.

Дополнительным отличием является то, что размер частиц тонкодисперсного порошка цеолита должен составлять 3-15 мкм.

Для достижения поставленной задачи в известном способе нанесения покрытия, повышающего излучательную способность металлической поверхности, который включает распыление материала покрытия на металлическую поверхность, предлагается распылять материал покрытия в виде суспензии, полученной смешением минерального наполнителя и источника минерального SiO2-связующего в виде концентрированного водного золя кремневой кислоты, при следующем соотношении связующего и наполнителя в суспензии, мас.%:

| минеральное SiO2-связующее (в составе золя) | 10-50 |

| минеральный наполнитель | 90-50, |

причем металлическую поверхность перед распылением суспензии предлагается нагревать до температуры 100-350°С.

В качестве минерального наполнителя предлагается использовать тонкодисперсный порошок кремнезема с размером частиц от 0,1 до 50 мкм.

Дополнительным отличием является то, что размер частиц тонкодисперсного порошка кремнезема должен составлять 3-15 мкм.

В другом варианте выполнения способа предлагается в качестве минерального наполнителя использовать тонкодисперсный порошок стекла с размером частиц от 0,1 до 50 мкм.

Дополнительным отличием является то, что размер частиц тонкодисперсного порошка стекла должен составлять 3-15 мкм.

В третьем варианте выполнения способа предлагается в качестве минерального наполнителя использовать тонкодисперсный порошок цеолита с размером частиц от 0,1 до 50 мкм.

Дополнительным отличием является то, что размер частиц тонкодисперсного порошка цеолита должен составлять 3-15 мкм.

Также дополнительными отличиями предлагаемого способа является то, что:

- металлическую поверхность предлагается нагревать до температуры 150-250°С,

- в состав суспензии предлагается вводить красящее вещество для придания покрытию окраски, например, в черный цвет,

- после нанесения суспензии предлагается проводить окраску покрытия,

- покрытие может быть дополнительно окрашено бесцветным или окрашенным лаком для улучшения его потребительских и физико-механических свойств.

Преимущества предлагаемого материала и способа его нанесения по сравнению с прототипом следующие:

- высокая прочность покрытия, так как пористость кремнеземного связующего, образующегося из водного золя кремневой кислоты, уменьшает зависимость адгезионной прочности от несовпадения КТР подложки и покрытия;

- более технологичный и простой способ нанесения (методом покраски распылением с использованием водной суспензии);

- отсутствие необходимости спекания покрытия при высокой температуре, т.к. для закрепления покрытия достаточно температуры 90-350°С;

- высокая термостойкость покрытия до 1600°С, позволяющая рекомендовать использование предлагаемого состава покрытия в широком диапазоне температур от 60÷120 до 1600°С (см. А.с. 761127. Покрытие для защиты изложниц от эрозии жидким металлом и привара слитков. - БИ №33, 1980// Князев А.С. и др.).

Таким образом, техническим результатом изобретения является создание материала покрытия с высокой теплоизлучательной способностью, которое может эксплуатироваться в широком диапазоне температур от 60 до 1600°С и наносится на металл методом распыления водной суспензии при относительно низкой температуре 100-350°С.

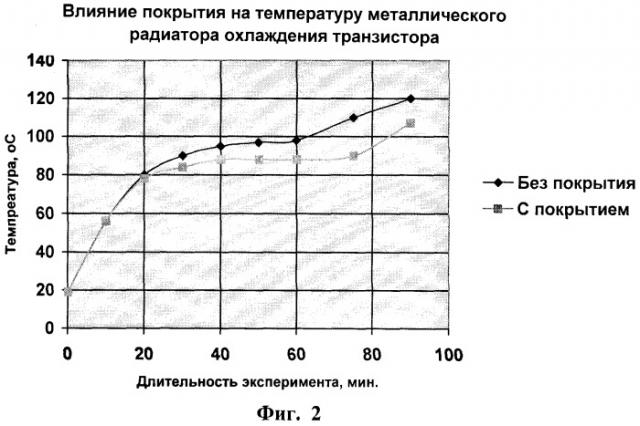

Экспериментально показано, что нанесение на поверхность металлического теплоотвода (радиатора охлаждения работающего транзистора) неорганического пористого покрытия на основе неорганического кремнеземного (SiO2) связующего и порошкообразного наполнителя приводит к снижению температуры алюминиевого теплоотвода по сравнению с параллельно испытываемым идентичным теплоотводом, но без покрытия.

Так как теплопроводность пористого неорганического покрытия заведомо ниже, чем у металла, покрытие должно было бы проявить себя как теплоизолирующее и как теплосберегающее и приводить к повышению температуры покрытого им металлического теплоотвода. Но данное покрытие проявляет себя неожиданным образом и приводит к снижению температуры алюминиевого теплоотвода.

Вероятно данное явление можно объяснить следующим образом.

С увеличением температуры вещества количество испускаемой им электромагнитной энергии резко возрастает. В связи с этим и интенсивность радиационного теплообмена при повышении температуры тел растет. При высоких температурах процесс теплообмена излучением становится доминирующим по сравнению с теплопроводностью и конвективным теплообменом.

Испущенная каким-либо телом электромагнитная волна взаимодействует с заряженными частицами среды, через которую она распространяется, или с частицами тела, которое она встречает на своем пути. При этом взаимодействии электрически заряженные частицы приходят в движение, в результате чего происходит обратный испусканию процесс полного или частичного превращения электромагнитной энергии в энергию движения заряженных частиц. В результате этого поглощенная электромагнитная энергия частично испускается обратно в виде вторичных электромагнитных волн и частично превращается в теплоту или в другие формы энергии. Испускание вторичных электромагнитных волн и лежит в основе процессов отражения, рассеяния, дисперсии и др., а превращение энергии излучения обратно в теплоту или в другие виды энергии называют процессом поглощения.

Можно предположить, что в пористых покрытиях распространение потока тепла будет состоять из периодических переходов «кинетическая энергия колеблющихся молекул → ЭМ излучение → кинетическая энергия колеблющихся молекул… и т.д.» с частотой f=К(С/д), равной скорости света, деленной на период пористой структуры. Иными словами, размер пор, вероятно, скажется на частоте излучения и «качестве» потока излучаемого тепла. Здесь, видимо, необходим и некоторый коэффициент «К» - коэффициент пропорциональности.

Необходимо отметить, что энергия излучения испускается веществом не непрерывно, в виде бесконечной электромагнитной волны, а в виде определенных порций так называемых квантов энергии излучения. По современным представлениям носителями этих порций (квантов) электромагнитной энергии являются элементарные частицы излучения или фотоны. Фотоны обладают свойствами движущихся частиц, имеют определенные частоту, запас энергии, определяемый их частотой и равный кванту, импульс, спин и нулевую массу покоя. Таким образом, излучение обладает, с одной стороны, волновой, а с другой - корпускулярной (квантовой) природой.

Вследствие такого сложного характера взаимодействия излучения и вещества, очевидно, что теплообмен излучением является комплексным процессом, состоящим из ряда основных или первичных процессов. К этим первичным процессам относятся, в частности, испускание, дисперсия, рассеяние, отражение, преломление и, наконец, поглощение. Поэтому при изучении закономерностей радиационного теплообмена прежде всего необходимо знать совокупность перечисленных первичных процессов взаимодействия излучения и вещества.

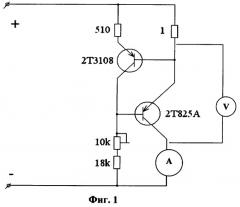

На фиг.1 изображена электрическая схема стенда, на котором проводились испытания.

На фиг.2 приведен типовой пример зависимости температуры теплоизлучателя от наличия покрытия.

Для исследования способности покрытия, наносимого на теплоотвод, интенсифицировать процесс охлаждения, применяется специальный стенд, состоящий из двух каскадов на транзисторах 2Т825А и 2Т3108, источника стабилизированного питания GPC-3030DQ, обеспечивающего стенд стабилизированным напряжением, имеющем в своем составе приборы для измерения напряжений и токов в обоих каскадах. Измерение температуры производилось мультивольтметром АРРА-106 посредством термопары хромель/алюмель.

Параметры компонентов схем каскадов (см. фиг.1) выбраны таким образом, что мощность рассеивания на каждом из транзисторов в каждом из каскадов одинакова.

В качестве теплоотводов транзисторов в каждом каскаде использовали пластины из алюминиевого сплава АМГ-5М с габаритными размерами 60×60×8 мм. В каждом теплоотводе выполнены глухие отверстия, в которые помещаются измерительные термопары.

Замеры проводились в нормальных климатических условиях; температура в помещении (22±2)°С, влажность воздуха (74±1)%; скорость воздуха на стенде при замерах менее 0,1 м/с.

Нанесение покрытий

Алюминиевые теплоотводы помещают в муфельную печь при заданной температуре, выдерживают в ней в течение 10-12 минут (затем отключают нагрев, открывают дверцу муфеля) и с помощью пневматического распылителя наносят на нагретый теплоотвод суспензию наполнителя в водном золе кремневой кислоты.

Длительность распыления, для формирования покрытия заданной толщины, подбирают в предварительных опытах. Толщину полученного покрытия замеряют микрометром.

Контрольные показатели воспроизводимости замеров при начальной экспозиции 45 и 90 минут и окончательной - 120 минут для параллельно испытываемых радиаторов без покрытий (холостой замер).

| Таблица 1 | ||

| Параметр | Эталонный | Испытуемый |

| Напряжение, В | 10 | 10 |

| Ток, А | 0,75 | 0,79 |

| Температура °С | 81-83 | 81-83 |

| Время нагрева до 80°С, мин | 45 -120 | |

| Напряжение, В | 12 | 12 |

| Ток, А | 0,86 | 0,90 |

| Температура °С | 107 -108 | 107 -108 |

| Время нагрева до 108°С, мин | 90 - 120 |

Данные таблицы 1 показывают, что при указанных величинах тока и напряжения установленные на «эталонном» и «испытуемом» радиаторах тепловыделяющие транзисторы обеспечивают одинаковую температуру радиаторов с точностью не хуже 1°С.

Покрытие толщиной 0,2 мм, наполнитель - стеклянный порошок. SiO2-связующее введено в виде водного золя кремневой кислоты в натриевой форме с начальным содержанием кремнезема 220 г/л, плотность 1,13 г/мл, рН 8,7. Содержание наполнителя в суспензии 17 мас.%. Температура поверхности при нанесении (250±10)°С. Подготовка поверхности под нанесение - механическая зачистка. Распыление пневматическое, длит. 10-15 с.

1. Покрытие, нанесенное на металлическую поверхность и повышающее ее излучательную способность, отличающееся тем, что оно состоит из минерального SiO2-связующего и минерального наполнителя при следующем соотношении компонентов, мас.%:

| минеральное SiO2-связующее | 10-50 |

| минеральный наполнитель | 90-50 |

2. Покрытие по п.1, отличающееся тем, что оно нанесено путем смешивания источника минерального SiO2-связующего, в качестве которого использован концентрированный водный золь кремневой кислоты, и минерального наполнителя, в качестве которого использован тонкодисперсный порошок кремнезема с размером частиц от 0,1 до 50 мкм, до получения суспензии и распыления ее на нагретую металлическую поверхность.

3. Покрытие по п.2, отличающееся тем, что размер частиц тонкодисперсного порошка кремнезема составляет 3-15 мкм.

4. Покрытие по п.1, отличающееся тем, что оно нанесено путем смешивания источника минерального SiO2-связующего, в качестве которого использован концентрированный водный золь кремневой кислоты, и минерального наполнителя, в качестве которого использован тонкодисперсный порошок стекла с размером частиц от 0,1 до 50 мкм, до получения суспензии и распыления ее на нагретую металлическую поверхность.

5. Покрытие по п.4, отличающееся тем, что размер частиц тонкодисперсного порошка стекла составляет 3-15 мкм.

6. Покрытие по п.1, отличающееся тем, что оно нанесено путем смешивания источника минерального SiO2-связующего, в качестве которого использован концентрированный водный золь кремневой кислоты, и минерального наполнителя, в качестве которого использован тонкодисперсный порошок цеолита с размером частиц от 0,1 до 50 мкм, до получения суспензии и распыления ее на нагретую металлическую поверхность.

7. Покрытие по п.6, отличающееся тем, что размер частиц тонкодисперсного порошка цеолита составляет 3-15 мкм.

8. Способ нанесения покрытия, повышающего излучательную способность металлической поверхности, включающий распыление материала покрытия на металлическую поверхность, отличающийся тем, что распыляют материал покрытия в виде суспензии, полученной смешением минерального наполнителя и источника минерального SiO2-связующего в виде концентрированного водного золя кремневой кислоты при следующем соотношении связующего и наполнителя в суспензии, мас.%:

| минеральное SiO2-связующее | 10-50 |

| минеральный наполнитель | 90-50, |

9. Способ нанесения покрытия по п.8, отличающийся тем, что в качестве минерального наполнителя используют тонкодисперсный порошок кремнезема с размером частиц от 0,1 до 50 мкм.

10. Способ нанесения покрытия по п.9, отличающийся тем, что размер частиц тонкодисперсного порошка кремнезема составляет 3-15 мкм.

11. Способ нанесения покрытия по п.8, отличающийся тем, что в качестве минерального наполнителя используют тонкодисперсный порошок стекла с размером частиц от 0,1 до 50 мкм.

12. Способ нанесения покрытия по п.11, отличающийся тем, что размер частиц тонкодисперсного порошка стекла составляет 3-15 мкм.

13. Способ нанесения покрытия по п.8, отличающийся тем, что в качестве минерального наполнителя используют тонкодисперсный порошок цеолита с размером частиц от 0,1 до 50 мкм.

14. Способ нанесения покрытия по п.13, отличающийся тем, что размер частиц тонкодисперсного порошка цеолита составляет 3-15 мкм.

15. Способ нанесения покрытия по любому из пп.8-14, отличающийся тем, что металлическую поверхность нагревают до температуры 150-250°С.

16. Способ нанесения покрытия по любому из пп.8-14, отличающийся тем, что в состав суспензии вводят красящее вещество для придания покрытию окраски.

17. Способ нанесения покрытия по любому из пп.8-14, отличающийся тем, что после нанесения покрытия проводят его окраску.

18. Способ нанесения покрытия по любому из пп.8-14, отличающийся тем, что покрытие дополнительно окрашивают бесцветным или окрашенным лаком.